INTRODUCCIÓN

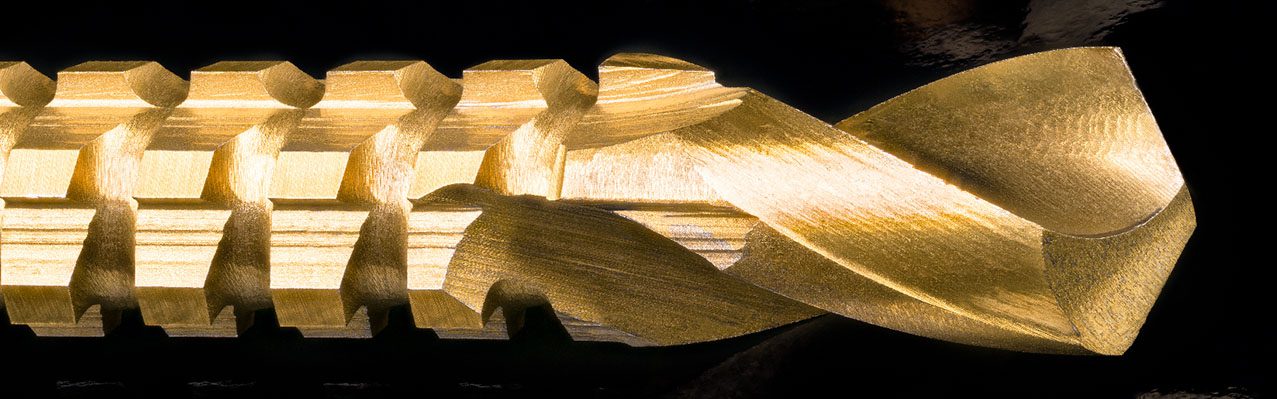

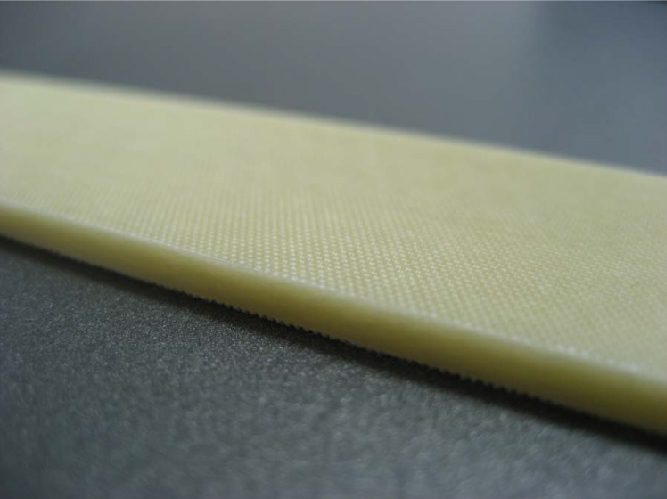

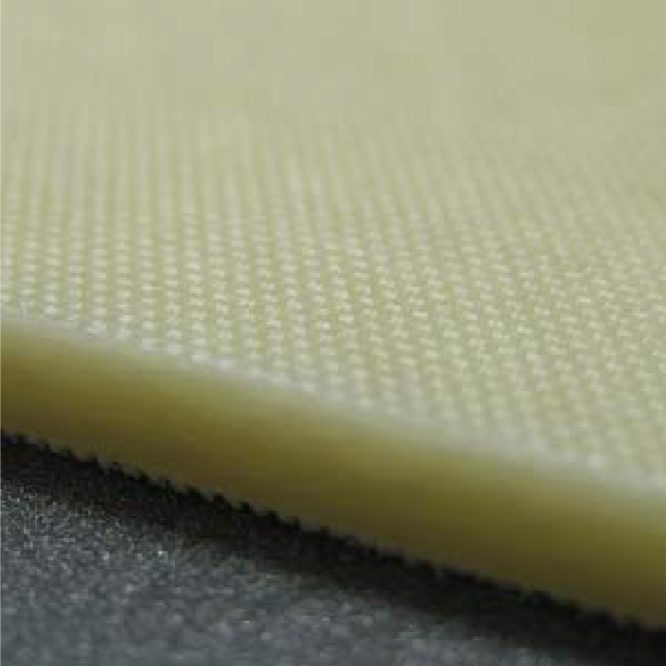

La combinación de alta dureza, excelente resistencia al desgaste, resistencia a la corrosión e inercia hace que el nitruro de titanio (TiN) sea un recubrimiento protector ideal para componentes metálicos en diversas industrias. Por ejemplo, la retención de los bordes y la resistencia a la corrosión de un recubrimiento de TiN pueden aumentar sustancialmente la eficiencia del trabajo y prolongar la vida útil de las herramientas mecánicas, como las cuchillas de afeitar, los cortadores de metal, los moldes de inyección y las sierras. Su alta dureza, inercia y no toxicidad hacen del TiN un excelente candidato para aplicaciones en dispositivos médicos, incluidos implantes e instrumentos quirúrgicos.

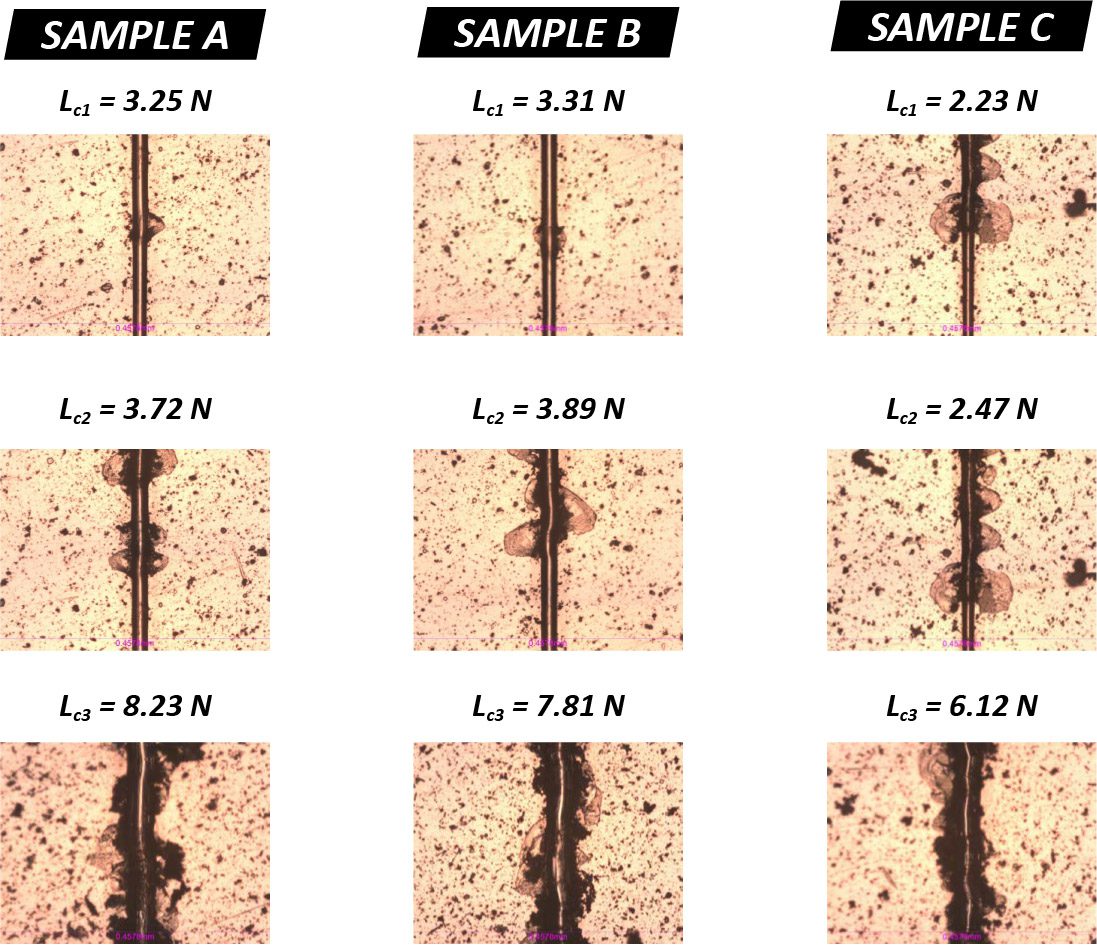

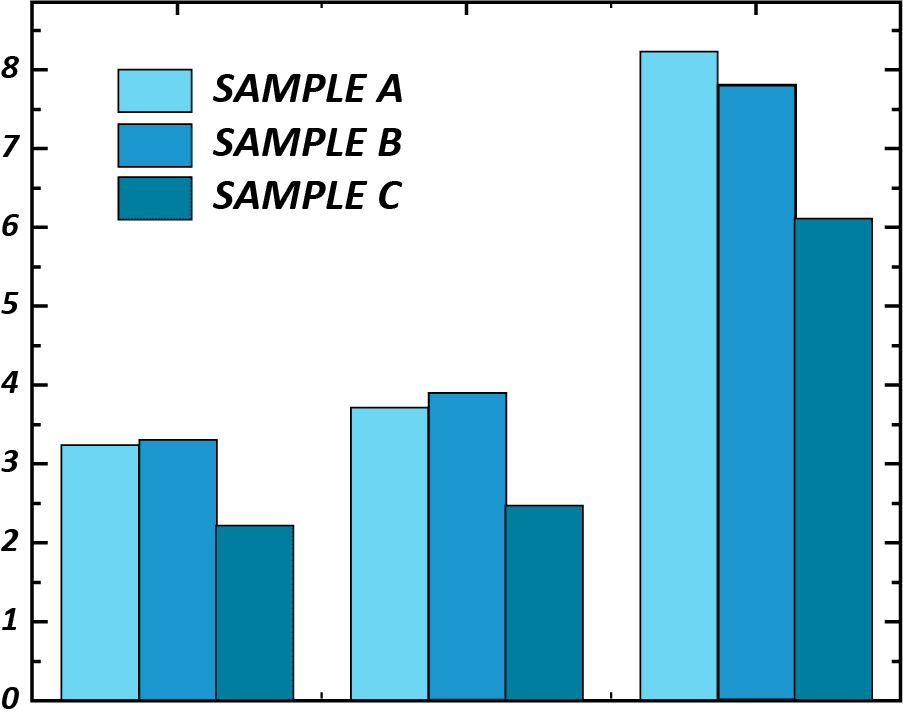

IMPORTANCIA DE LAS PRUEBAS DE RAYADO DEL RECUBRIMIENTO DE TiN

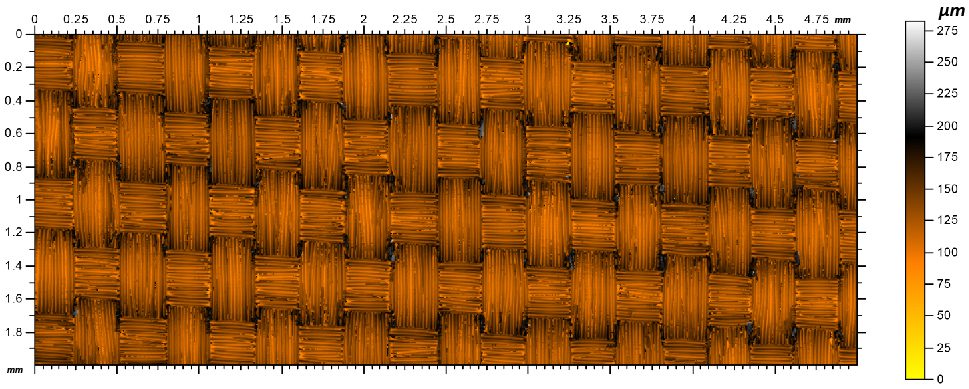

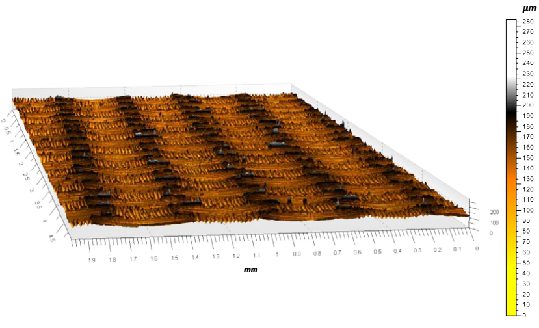

La tensión residual en los recubrimientos protectores PVD/CVD desempeña un papel fundamental en el rendimiento y la integridad mecánica del componente recubierto. La tensión residual se deriva de varias fuentes principales, entre las que se incluyen la tensión de crecimiento, los gradientes térmicos, las restricciones geométricas y la tensión de servicio¹. La discrepancia en la expansión térmica entre el recubrimiento y el sustrato que se produce durante la deposición del recubrimiento a temperaturas elevadas da lugar a una alta tensión residual térmica. Además, las herramientas recubiertas de TiN se utilizan a menudo bajo tensiones muy concentradas, por ejemplo, brocas y rodamientos. Es fundamental desarrollar un proceso de control de calidad fiable para inspeccionar cuantitativamente la resistencia cohesiva y adhesiva de los recubrimientos funcionales protectores.

[1] V. Teixeira, Vacuum 64 (2002) 393-399.