INTRODUCCIÓN

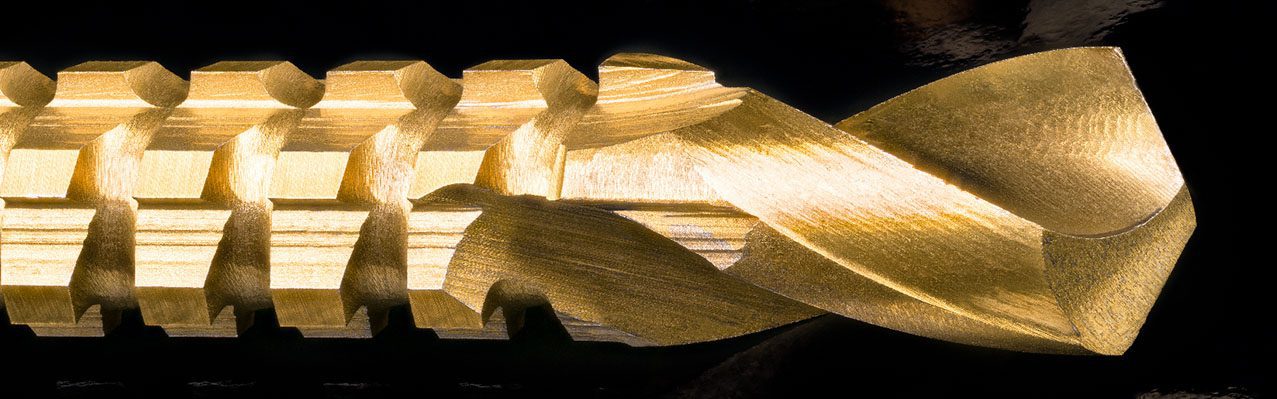

La combinación de alta dureza, excelente resistencia al desgaste, resistencia a la corrosión e inercia hace que el nitruro de titanio (TiN) sea un revestimiento protector ideal para los componentes metálicos de diversas industrias. Por ejemplo, la retención de los bordes y la resistencia a la corrosión de un revestimiento de TiN pueden aumentar considerablemente la eficacia del trabajo y prolongar la vida útil de las máquinas herramienta, como las cuchillas de afeitar, los cortadores de metal, los moldes de inyección y las sierras. Su gran dureza, inercia y no toxicidad hacen del TiN un gran candidato para aplicaciones en dispositivos médicos, como implantes e instrumentos quirúrgicos.

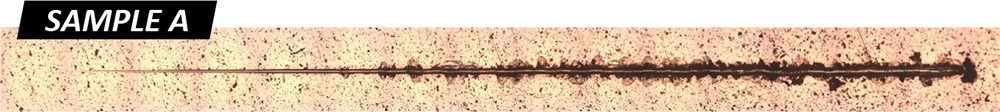

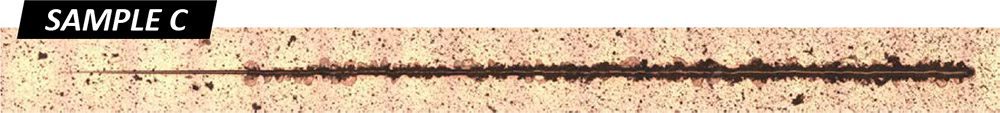

IMPORTANCIA DE LAS PRUEBAS DE ROTURA DEL RECUBRIMIENTO DE TiN

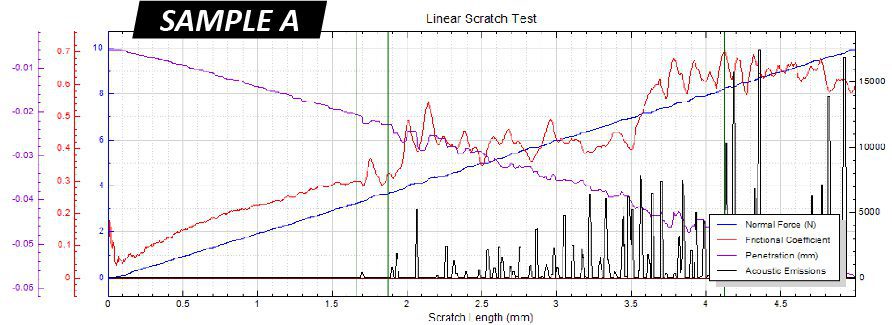

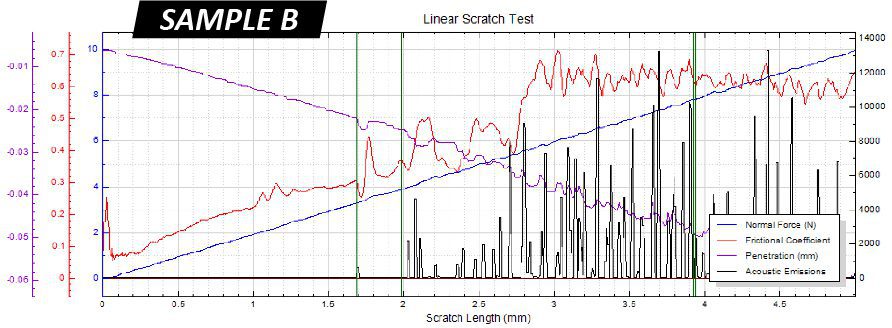

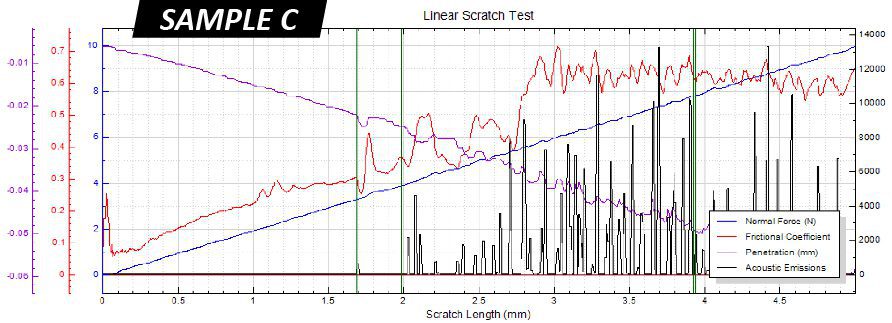

La tensión residual en los revestimientos protectores de PVD/CVD desempeña un papel fundamental en el rendimiento y la integridad mecánica del componente revestido. La tensión residual proviene de varias fuentes principales, como la tensión de crecimiento, los gradientes térmicos, las limitaciones geométricas y la tensión de servicio¹. El desajuste de la expansión térmica entre el revestimiento y el sustrato creado durante la deposición del revestimiento a temperaturas elevadas da lugar a una elevada tensión residual térmica. Además, las herramientas con revestimiento de TiN se utilizan a menudo bajo tensiones concentradas muy elevadas, por ejemplo, en brocas y cojinetes. Es fundamental desarrollar un proceso de control de calidad fiable para inspeccionar cuantitativamente la resistencia cohesiva y adhesiva de los revestimientos funcionales de protección.

[1] V. Teixeira, Vacuum 64 (2002) 393-399.