Archivos mensuales: julio 2020

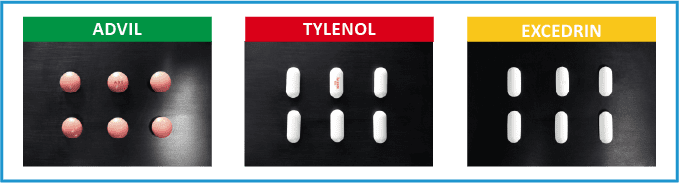

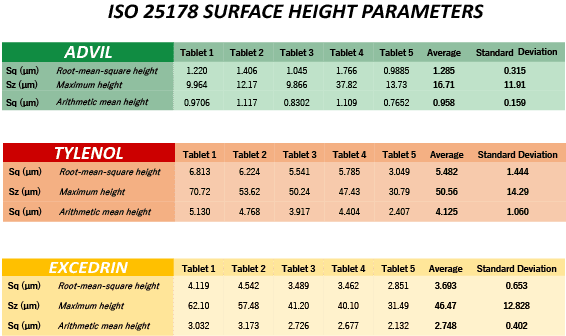

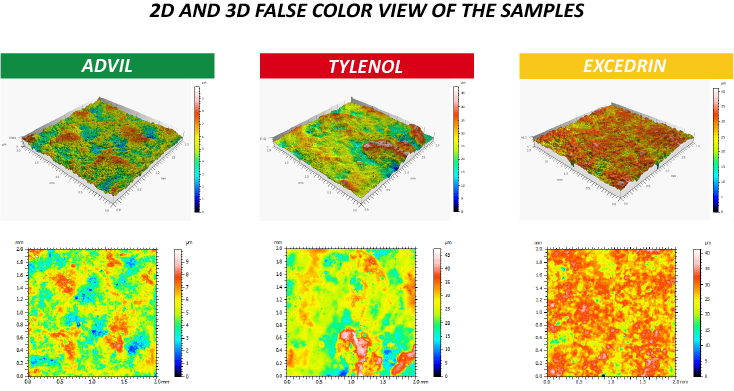

Inspección de la rugosidad superficial de los comprimidos farmacéuticos

Micropartículas: Resistencia a la compresión y microindentación

Rodamientos de bolas: estudio de resistencia al desgaste por fuerzas elevadas

INTRODUCCIÓN

Un rodamiento de bolas utiliza bolas para reducir la fricción rotacional y soportar cargas radiales y axiales. Las bolas que ruedan entre las pistas del rodamiento producen un coeficiente de fricción (COF) mucho menor en comparación con dos superficies planas que se deslizan una contra otra. Los rodamientos de bolas suelen estar expuestos a elevados niveles de tensión de contacto, desgaste y condiciones ambientales extremas, como las altas temperaturas. Por lo tanto, la resistencia al desgaste de las bolas bajo altas cargas y condiciones ambientales extremas es fundamental para prolongar la vida útil del rodamiento de bolas y reducir el coste y el tiempo de las reparaciones y sustituciones.

Los rodamientos de bolas se encuentran en casi todas las aplicaciones que implican piezas móviles. Se utilizan habitualmente en las industrias del transporte, como la aeroespacial y la automovilística, así como en la industria del juguete, que fabrica artículos como fidget spinner y monopatines.

EVALUACIÓN DEL DESGASTE DE LOS RODAMIENTOS A ALTAS CARGAS

Los rodamientos de bolas se pueden fabricar a partir de una extensa lista de materiales. Los materiales más utilizados varían entre metales como el acero inoxidable y el acero al cromo o cerámicas como el carburo de tungsteno (WC) y el nitruro de silicio (Si3n4). Para garantizar que los rodamientos de bolas fabricados posean la resistencia al desgaste requerida ideal para las condiciones de la aplicación dada, son necesarias evaluaciones tribológicas confiables bajo cargas elevadas. Las pruebas tribológicas ayudan a cuantificar y contrastar los comportamientos de desgaste de diferentes rodamientos de bolas de forma controlada y monitoreada para seleccionar el mejor candidato para la aplicación específica.

OBJETIVO DE MEDICIÓN

En este estudio, mostramos un Nanovea Tribómetro como la herramienta ideal para comparar la resistencia al desgaste de diferentes rodamientos de bolas bajo cargas elevadas.

Figura 1: Montaje de la prueba de rodamiento.

PROCEDIMIENTO DE PRUEBA

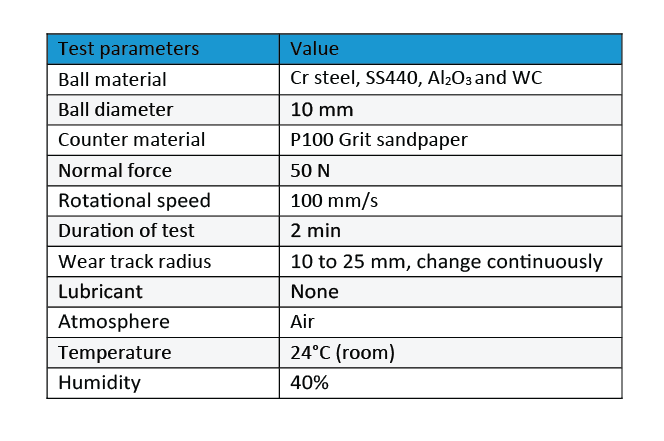

El coeficiente de fricción, COF, y la resistencia al desgaste de los rodamientos de bolas fabricados con diferentes materiales se evaluaron con un tribómetro Nanovea. Se utilizó papel de lija de grano P100 como contramaterial. Las cicatrices de desgaste de los rodamientos se examinaron con un Nanovea Perfilador 3D sin contacto una vez concluidas las pruebas de desgaste. Los parámetros de la prueba se resumen en la Tabla 1. La tasa de desgaste, Kse evaluó mediante la fórmula K=V/(F×s), donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento. Las cicatrices de desgaste de las bolas se evaluaron mediante un Nanovea Perfilador 3D sin contacto para garantizar una medición precisa del volumen de desgaste.

La función de posicionamiento radial motorizado automatizado permite que el tribómetro disminuya el radio de la pista de desgaste durante la duración de una prueba. Este modo de prueba se denomina prueba en espiral y garantiza que el rodamiento de bolas se deslice siempre sobre una nueva superficie del papel de lija (figura 2). Mejora significativamente la repetibilidad de la prueba de resistencia al desgaste de la bola. El avanzado codificador de 20 bits para el control interno de la velocidad y el codificador de 16 bits para el control externo de la posición proporcionan información precisa sobre la velocidad y la posición en tiempo real, lo que permite un ajuste continuo de la velocidad de rotación para lograr una velocidad de deslizamiento lineal constante en el contacto.

Tenga en cuenta que el papel de lija de grano P100 se utilizó para simplificar el comportamiento de desgaste entre varios materiales de bolas en este estudio y puede sustituirse por cualquier otra superficie de material. Se puede sustituir por cualquier material sólido para simular el comportamiento de una amplia gama de acoplamientos de materiales en condiciones reales de aplicación, como en líquido o lubricante.

Figura 2: Ilustración de las pasadas en espiral del rodamiento de bolas sobre el papel de lija.

Tabla 1: Parámetros de ensayo de las mediciones de desgaste.

RESULTADOS Y DISCUSIÓN

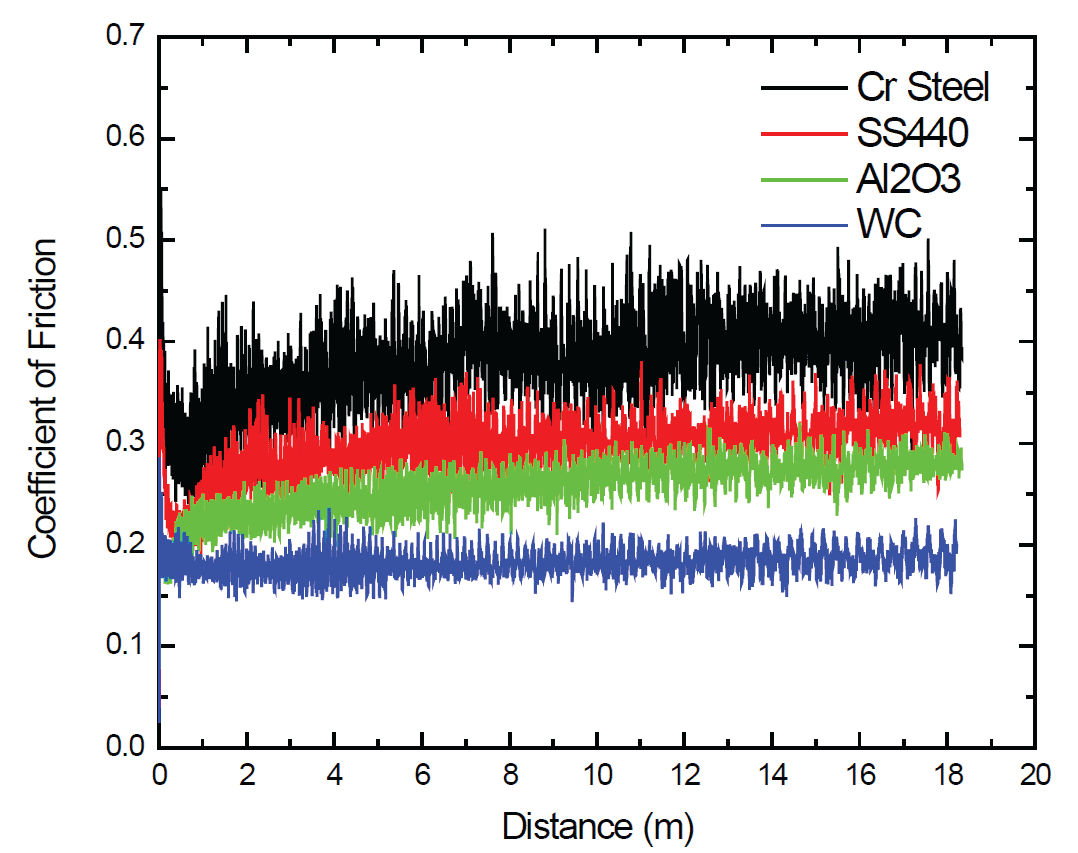

La tasa de desgaste es un factor vital para determinar la vida útil del rodamiento de bolas, mientras que un COF bajo es deseable para mejorar el rendimiento y la eficiencia del rodamiento. La figura 3 compara la evolución del COF de diferentes rodamientos de bolas contra el papel de lija durante las pruebas. La bola de acero al Cr muestra un COF mayor de ~0,4 durante la prueba de desgaste, en comparación con ~0,32 y ~0,28 para los rodamientos de bolas SS440 y Al2O3. Por otro lado, la bola de WC muestra un COF constante de ~0,2 durante toda la prueba de desgaste. Se puede observar una variación del COF a lo largo de cada prueba, que se atribuye a las vibraciones causadas por el movimiento de deslizamiento de las bolas contra la superficie rugosa del papel de lija.

Figura 3: Evolución del COF durante las pruebas de desgaste.

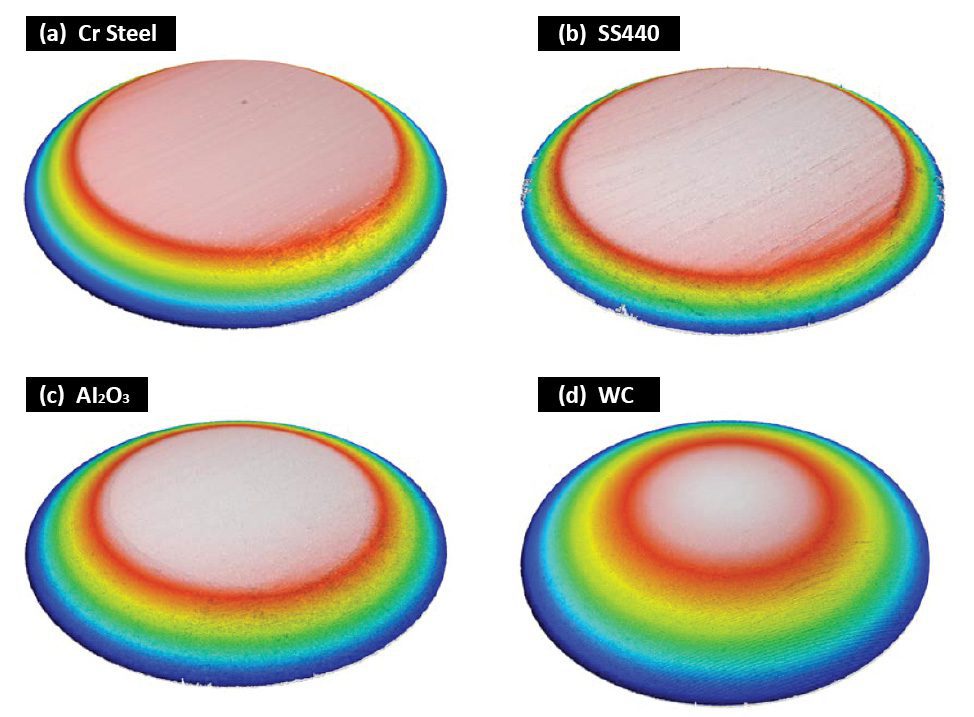

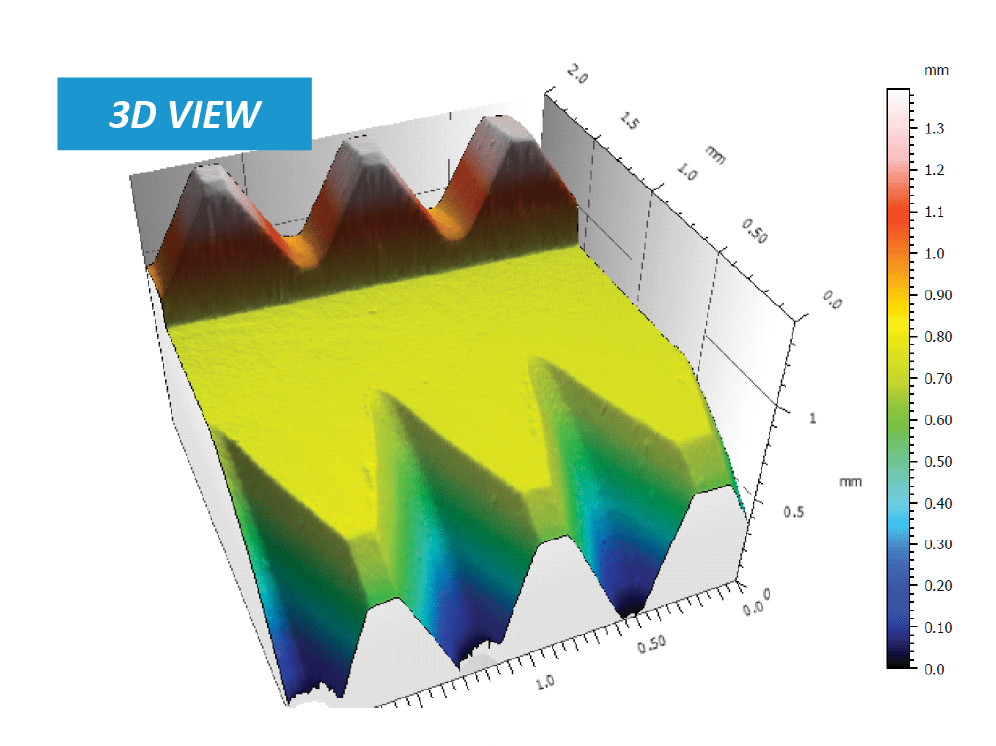

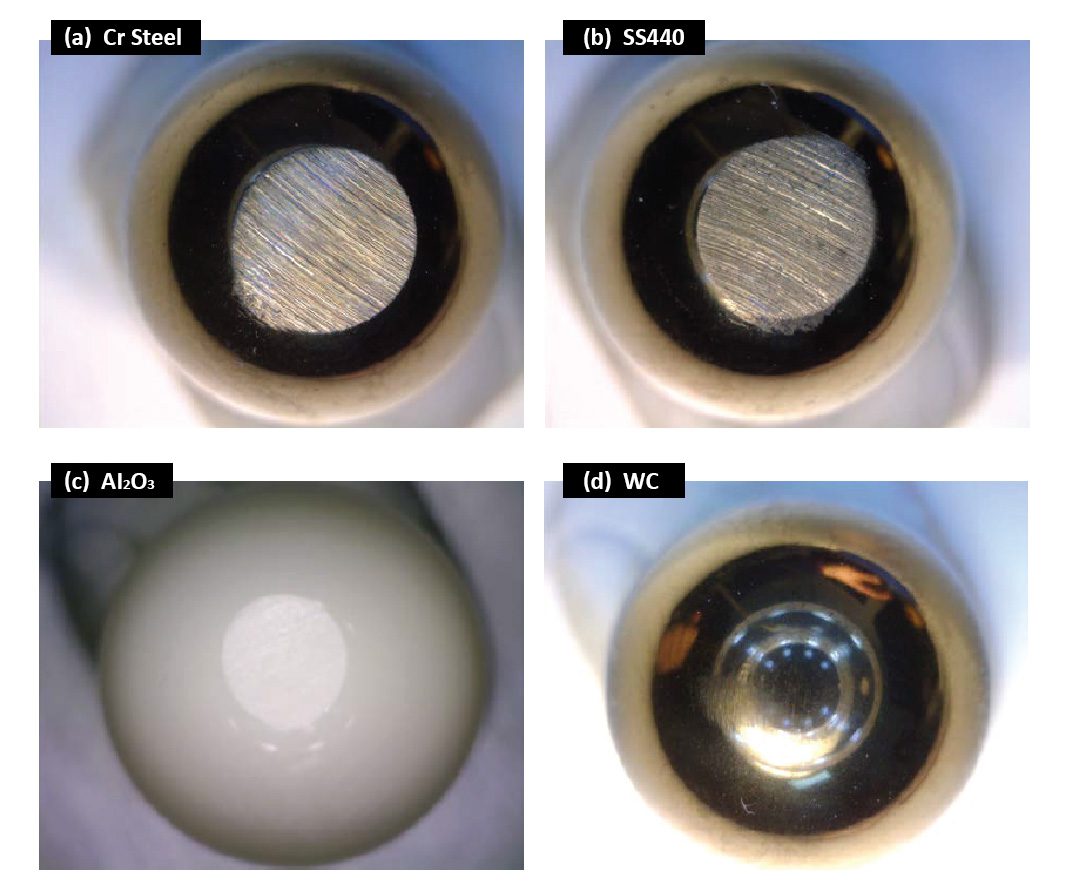

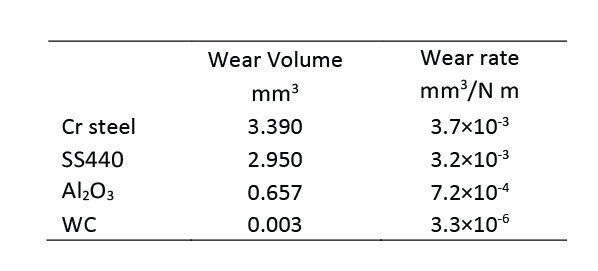

En la Figura 4 y la Figura 5 se comparan las cicatrices de desgaste de los rodamientos de bolas después de haberlas medido con un microscopio óptico y con el perfilador óptico sin contacto Nanovea, respectivamente, y en la Tabla 2 se resumen los resultados del análisis de la pista de desgaste. El perfilador Nanovea 3D determina con precisión el volumen de desgaste de los rodamientos de bolas, lo que permite calcular y comparar las tasas de desgaste de los diferentes rodamientos de bolas. Se puede observar que las bolas de acero al Cr y SS440 presentan cicatrices de desgaste aplanadas mucho más grandes en comparación con las bolas de cerámica, es decir, Al2O3 y WC después de las pruebas de desgaste. Las bolas de acero al Cr y SS440 tienen índices de desgaste comparables de 3,7×10-3 y 3,2×10-3 m3/N m, respectivamente. En comparación, la bola de Al2O3 muestra una mayor resistencia al desgaste, con un índice de desgaste de 7,2×10-4 m3/N m. La bola de WC apenas presenta rasguños menores en la zona de la pista de desgaste poco profunda, lo que resulta en un índice de desgaste significativamente reducido de 3,3×10-6 mm3/N m.

Figura 4: Cicatrices de desgaste de los rodamientos después de las pruebas.

Figura 5: Morfología 3D de las cicatrices de desgaste en los rodamientos.

Tabla 2: Análisis de las cicatrices de desgaste de los rodamientos.

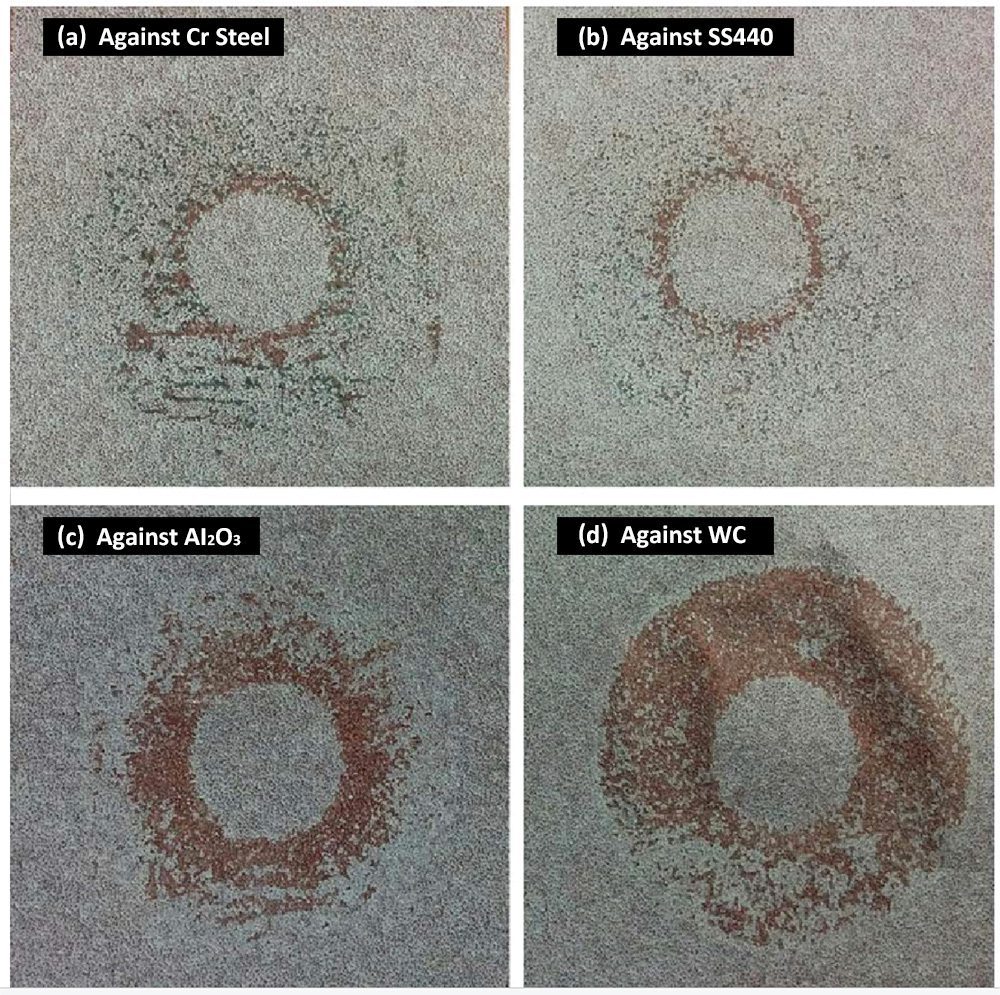

La figura 6 muestra imágenes al microscopio de las huellas de desgaste producidas en el papel de lija por los cuatro rodamientos de bolas. Es evidente que la bola de WC produjo la pista de desgaste más severa (eliminando casi todas las partículas de arena en su camino) y posee la mejor resistencia al desgaste. En comparación, las bolas de acero al Cr y SS440 dejaron una gran cantidad de restos metálicos en la huella de desgaste del papel de lija.

Estas observaciones demuestran aún más la importancia de las ventajas de una prueba en espiral. Garantiza que el rodamiento de bolas se deslice siempre sobre una nueva superficie del papel de lija, lo que mejora significativamente la repetibilidad de una prueba de resistencia al desgaste.

Figura 6: Huellas de desgaste en el papel de lija contra diferentes rodamientos de bolas.

CONCLUSIÓN

La resistencia al desgaste de los rodamientos de bolas bajo alta presión desempeña un papel fundamental en su rendimiento de servicio. Los rodamientos cerámicos poseen una resistencia al desgaste significativamente mayor en condiciones de alta presión y reducen el tiempo y el coste debido a la reparación o sustitución de los rodamientos. En este estudio, el rodamiento de bolas de WC presenta una resistencia al desgaste sustancialmente mayor en comparación con los rodamientos de acero, lo que lo convierte en un candidato ideal para aplicaciones de rodamientos en las que se produce un fuerte desgaste.

El tribómetro Nanovea está diseñado con capacidades de alto par para cargas de hasta 2000 N y un motor preciso y controlado para velocidades de rotación de 0,01 a 15.000 rpm. Ofrece pruebas de desgaste y fricción repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM, con módulos opcionales de desgaste y lubricación a alta temperatura disponibles en un sistema preintegrado. Esta gama inigualable permite a los usuarios simular diferentes entornos de trabajo severos de los rodamientos de bolas, incluyendo alta tensión, desgaste y alta temperatura, etc. También actúa como una herramienta ideal para evaluar cuantitativamente los comportamientos tribológicos de materiales superiores resistentes al desgaste bajo altas cargas.

Un perfilador sin contacto Nanovea 3D proporciona mediciones precisas del volumen de desgaste y actúa como una herramienta para analizar la morfología detallada de las huellas de desgaste, proporcionando conocimientos adicionales en la comprensión fundamental de los mecanismos de desgaste.

Preparado por

Duanjie Li, PhD, Jonathan Thomas y Pierre Leroux

Herramientas dentales: Análisis dimensional y de rugosidad superficial

INTRODUCCIÓN

Tener unas dimensiones precisas y una rugosidad superficial óptima es vital para la funcionalidad de los tornillos dentales. Muchas dimensiones de los tornillos dentales requieren una gran precisión, como los radios, los ángulos, las distancias y las alturas de los escalones. Conocer la rugosidad de la superficie local también es muy importante para cualquier herramienta o pieza médica que se inserte en el interior del cuerpo humano para minimizar la fricción por deslizamiento.

PERFILOMETRÍA SIN CONTACTO PARA EL ESTUDIO DIMENSIONAL

Nanovea Perfiladores 3D sin contacto Utilice una tecnología basada en luz cromática para medir la superficie de cualquier material: transparente, opaca, especular, difusa, pulida o rugosa. A diferencia de la técnica de sonda táctil, la técnica sin contacto puede medir dentro de áreas estrechas y no agregará ningún error intrínseco debido a la deformación causada por la presión de la punta sobre un material plástico más blando. La tecnología basada en luz cromática también ofrece precisiones laterales y de altura superiores en comparación con la tecnología de variación de enfoque. Nanovea Profilers puede escanear grandes superficies directamente sin unir y perfilar la longitud de una pieza en unos segundos. Se pueden medir características de superficie de rango nano a macro y ángulos de superficie altos gracias a la capacidad del perfilador para medir superficies sin ningún algoritmo complejo que manipule los resultados.

OBJETIVO DE MEDICIÓN

En esta aplicación, se utilizó el perfilador óptico Nanovea ST400 para medir un tornillo dental a lo largo de las características planas y roscadas en una sola medición. La rugosidad de la superficie se calculó a partir del área plana, y se determinaron varias dimensiones de las características de la rosca.

Muestra de tornillo dental analizada por NANOVEA Perfilador óptico.

Muestra de tornillo dental analizada.

RESULTADOS

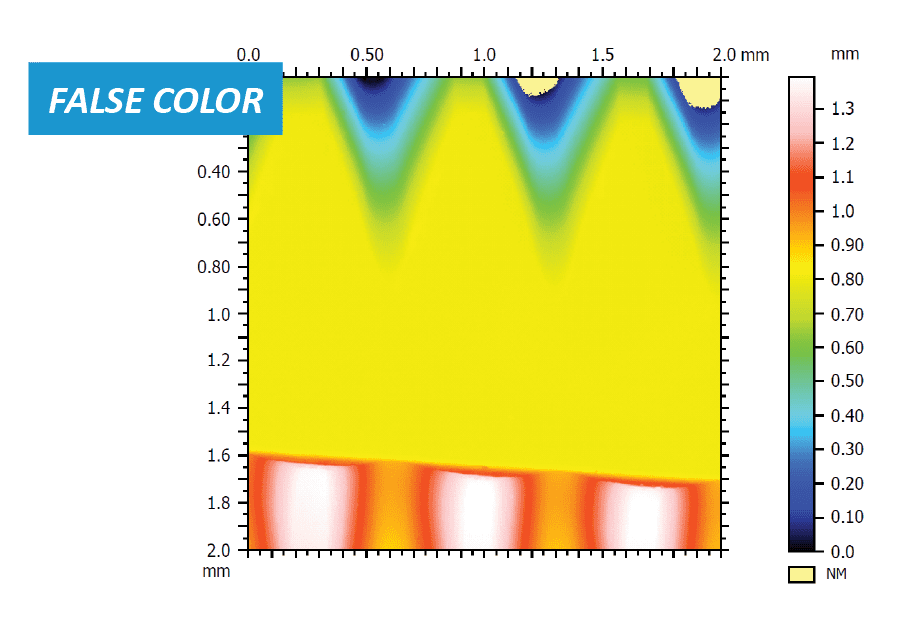

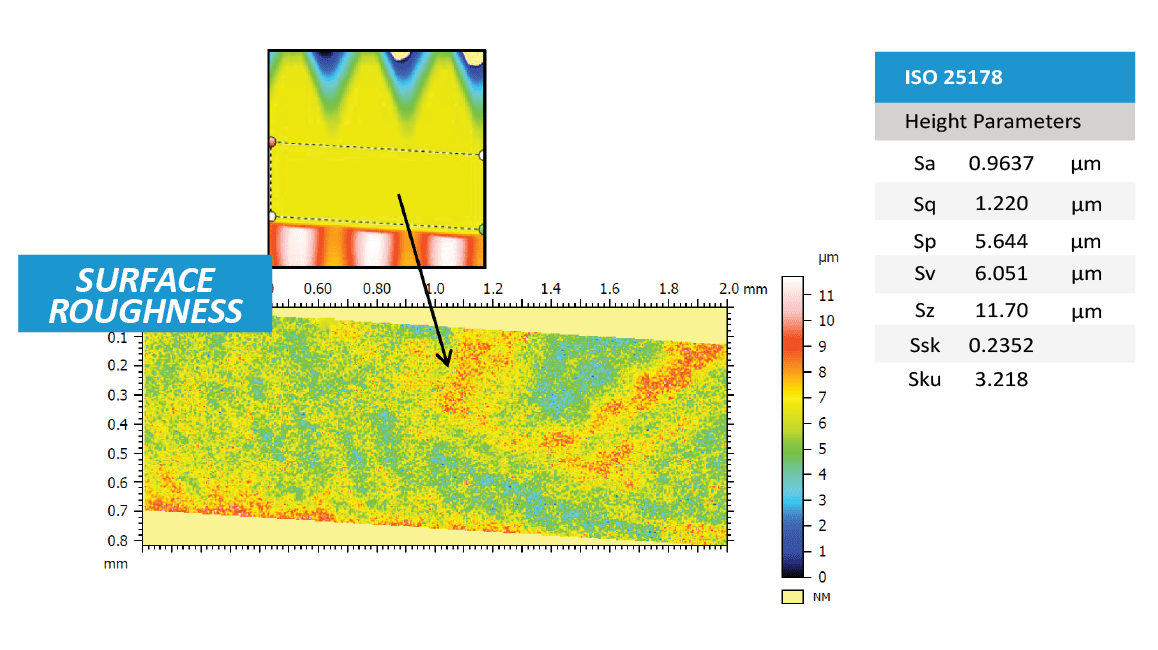

Superficie 3D

La vista 3D y la vista en falso color del tornillo dental muestran un área plana con roscado que comienza en ambos lados. Proporciona a los usuarios una herramienta sencilla para observar directamente la morfología del tornillo desde diferentes ángulos. La zona plana se extrajo del escaneo completo para medir su rugosidad superficial.

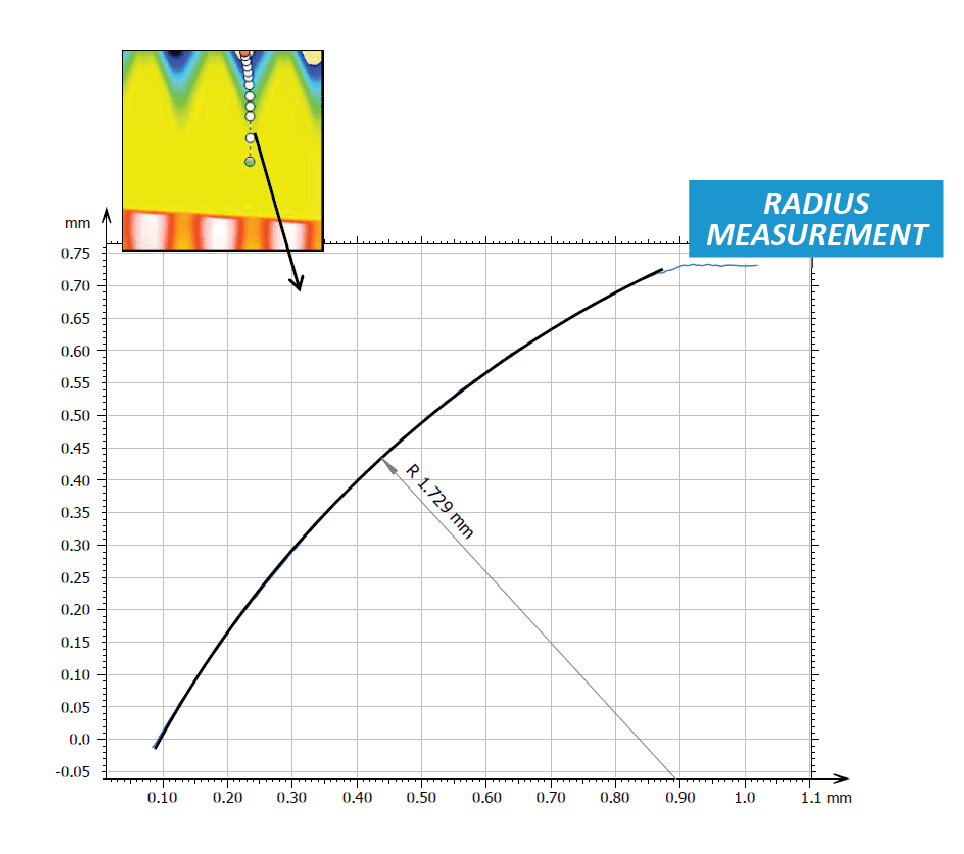

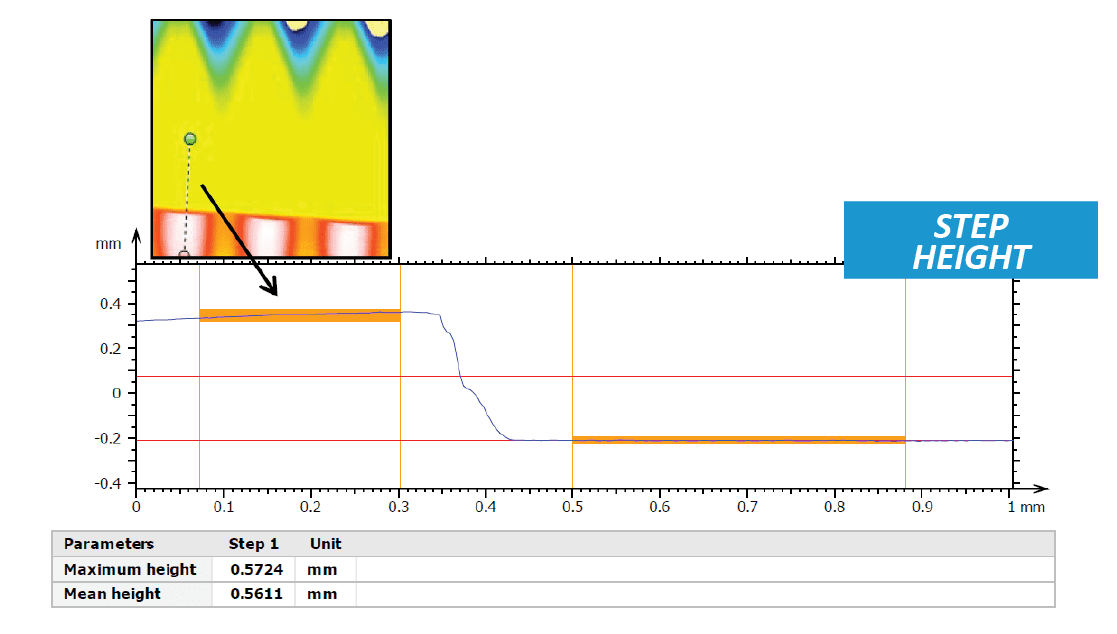

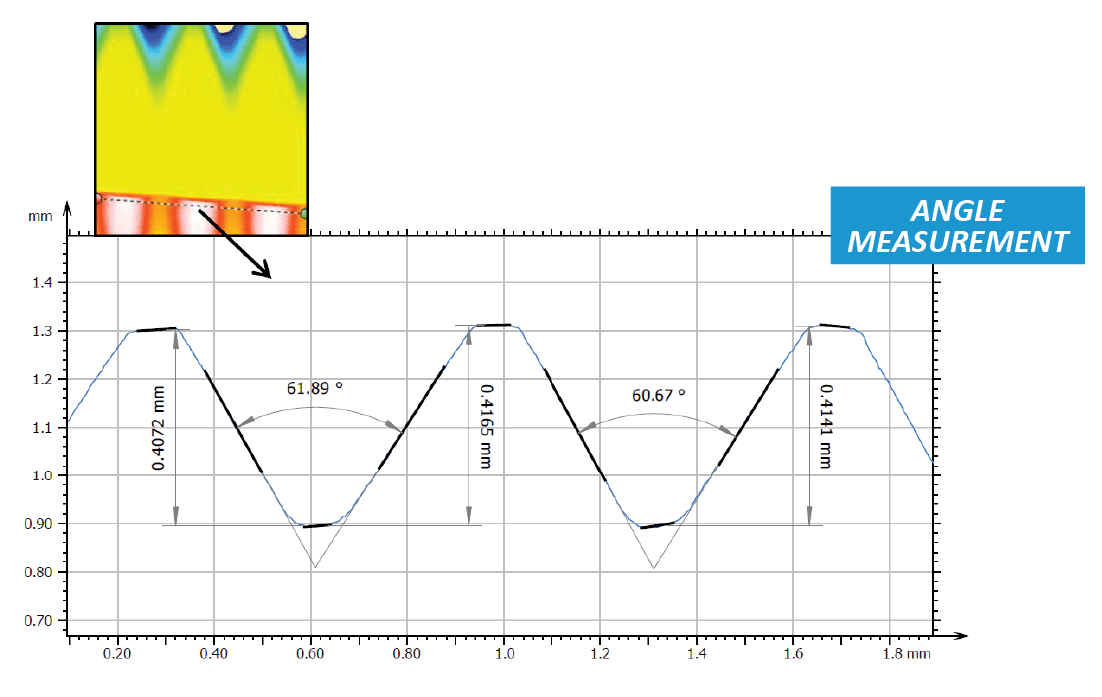

Análisis de superficies 2D

También se pueden extraer perfiles lineales de la superficie para mostrar una vista transversal del tornillo. El análisis de contornos y los estudios de altura de los escalones se utilizaron para medir las dimensiones precisas en un lugar determinado del tornillo.

CONCLUSIÓN

En esta aplicación, hemos mostrado la capacidad del Nanovea 3D Non-Contact Profiler para calcular con precisión la rugosidad de la superficie local y medir características de grandes dimensiones en un solo escaneo.

Los datos muestran una rugosidad superficial local de 0,9637 μm. Se encontró que el radio del tornillo entre roscas era de 1,729 mm y las roscas tenían una altura promedio de 0,413 mm. Se determinó que el ángulo medio entre los hilos era de 61,3°.

Los datos mostrados aquí representan sólo una parte de los cálculos disponibles en el software de análisis.

Preparado por

Dr. Duanjie Li, Jonathan Thomas y Pierre Leroux

Cerámica: Mapeo rápido por nanoindentación para la detección de granos

INTRODUCCIÓN

Nanoindentación se ha convertido en una técnica ampliamente aplicada para medir el comportamiento mecánico de materiales a pequeña escala.i ii. Las curvas de carga-desplazamiento de alta resolución de una medición de nanoindentación pueden proporcionar una variedad de propiedades físico-mecánicas, incluida la dureza, el módulo de Young, la fluencia, la tenacidad a la fractura y muchas otras.

Importancia de la indentación rápida del mapa

Un obstáculo importante para la popularización de la técnica de nanoindentación es el consumo de tiempo. Un mapeo de propiedades mecánicas mediante el procedimiento convencional de nanoindentación puede llevar fácilmente horas, lo que dificulta la aplicación de la técnica en industrias de producción en masa, como la de semiconductores, la aeroespacial, la de MEMS, la de productos de consumo como las baldosas cerámicas y muchas otras.

El mapeo rápido puede resultar esencial en la industria de fabricación de baldosas cerámicas. Los mapeos de los módulos de dureza y de Young en una sola baldosa cerámica pueden presentar una distribución de datos que indica cuán homogénea es la superficie. Las regiones más suaves en un mosaico se pueden delinear en este mapeo y mostrar ubicaciones más propensas a fallar debido a impactos físicos que ocurren día a día en la residencia de alguien. Se pueden realizar mapeos en diferentes tipos de baldosas para estudios comparativos y en un lote de baldosas similares para medir la consistencia de las baldosas en procesos de control de calidad. La combinación de configuraciones de mediciones puede ser extensa, además de precisa y eficiente con el método de mapeo rápido.

OBJETIVO DE MEDICIÓN

En este estudio, el Nanovea Probador Mecánico, en modo FastMap se utiliza para mapear las propiedades mecánicas de una losa a altas velocidades. Mostramos la capacidad del Nanovea Mechanical Tester para realizar dos mapeos rápidos de nanoindentación con alta precisión y reproducibilidad.

Condiciones de la prueba

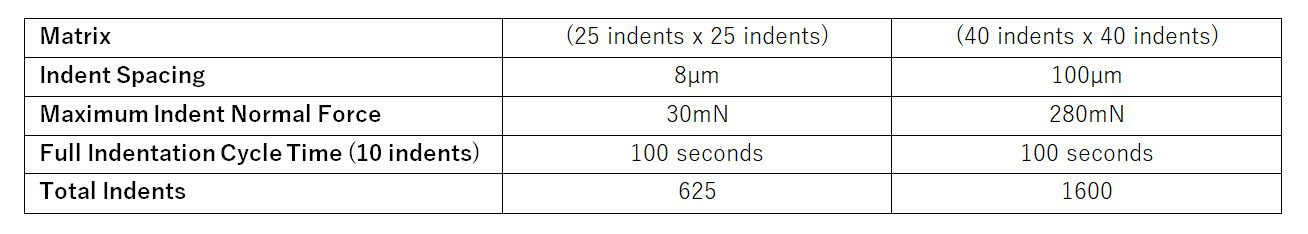

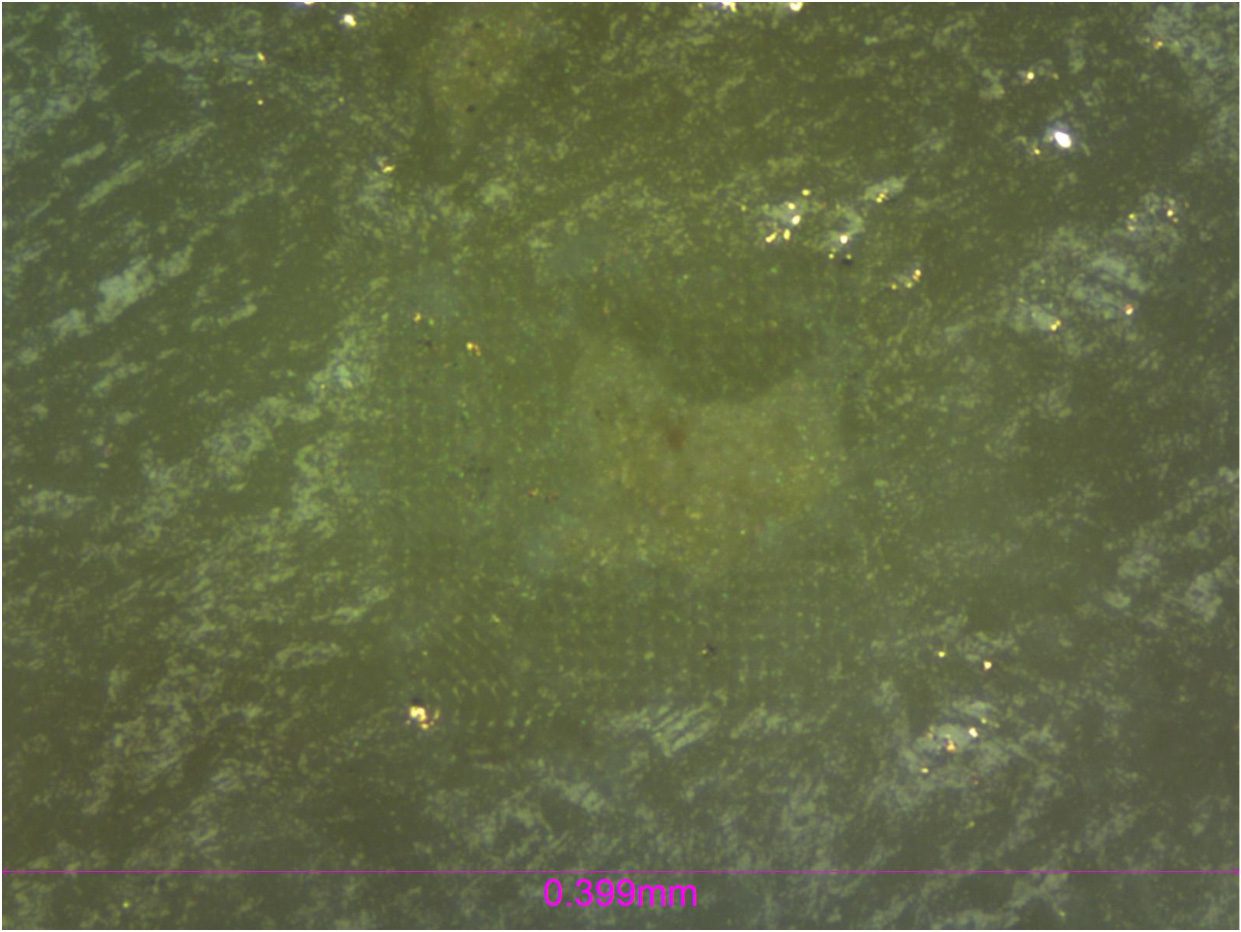

El probador mecánico Nanovea se utilizó para realizar una serie de nanoindentaciones con el modo FastMap en una baldosa de suelo utilizando un indentador Berkovich. Los parámetros de la prueba se resumen a continuación para las dos matrices de indentación creadas.

Cuadro 1: Resumen de los parámetros de la prueba.

RESULTADOS Y DISCUSIÓN

Figura 1: Vista en 2D y 3D de la cartografía de la dureza por indentación 625.

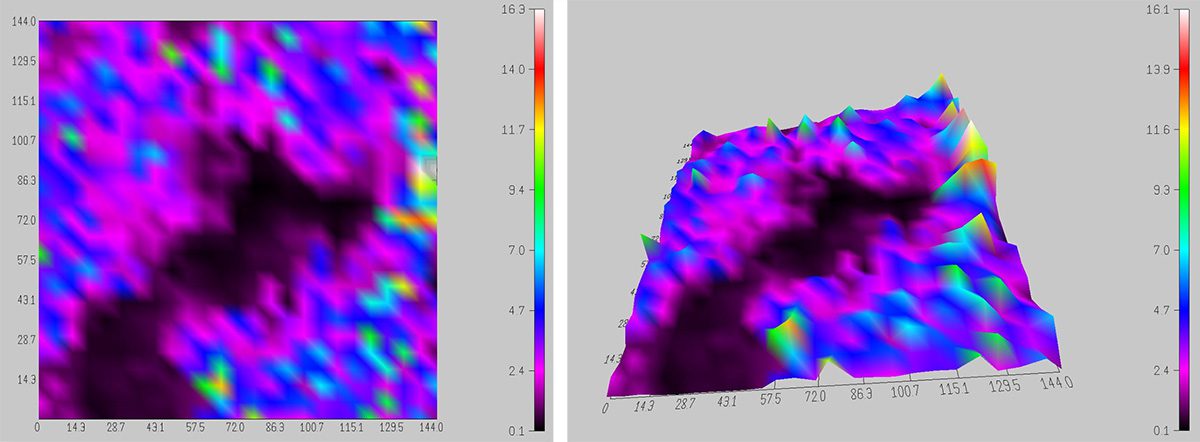

Figura 2: Micrografía de la matriz de 625 indentados mostrando el grano.

Se realizó una matriz de 625 indentados en una2 zona con un gran grano visible presente. Este grano (Figura 2) tenía una dureza media inferior a la de toda la superficie de la baldosa. El software Nanovea Mechanical permite al usuario ver el mapa de distribución de la dureza en modo 2D y 3D, que se representa en la Figura 1. Utilizando el control de posición de alta precisión de la etapa de la muestra, el software permite a los usuarios apuntar a áreas como estas para el mapeo de las propiedades mecánicas en profundidad.

Figura 3: Vista en 2D y 3D de la cartografía de dureza de 1600.

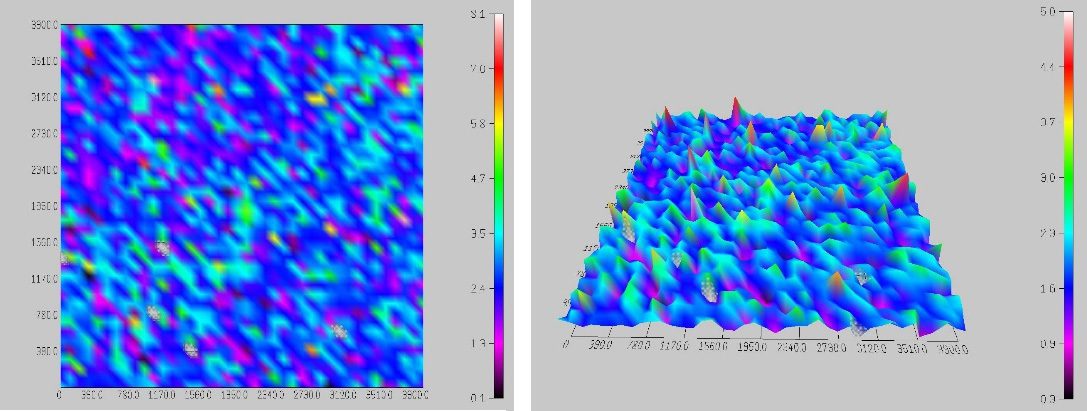

Figura 4: Micrografía de la matriz de 1600 indicios.

También se creó una matriz de 1600 muescas en la misma baldosa para medir la homogeneidad de la superficie. También en este caso el usuario tiene la posibilidad de ver la distribución de la dureza en modo 3D o 2D (Figura 3), así como la imagen de microscopio de la superficie indentada. Basándose en la distribución de dureza presentada, se puede concluir que el material es poroso debido a la dispersión uniforme de los puntos de datos de dureza alta y baja.

En comparación con los procedimientos de nanoindentación convencionales, el modo FastMap en este estudio requiere mucho menos tiempo y es más rentable. Permite un mapeo cuantitativo rápido de propiedades mecánicas, incluida la dureza y el módulo de Young, y proporciona una solución para la detección de granos y la consistencia del material, lo cual es fundamental para el control de calidad de una variedad de materiales en la producción en masa.

CONCLUSIÓN

En este estudio, mostramos la capacidad del Nanovea Mechanical Tester para realizar mapas de nanoindentación rápidos y precisos utilizando el modo FastMap. Los mapas de propiedades mecánicas en la baldosa cerámica utilizan el control de posición (con una precisión de 0,2 µm) de las etapas y la sensibilidad del módulo de fuerza para detectar los granos superficiales y medir la homogeneidad de una superficie a gran velocidad.

Los parámetros de ensayo utilizados en este estudio se determinaron en función del tamaño de la matriz y del material de la muestra. Se puede elegir una variedad de parámetros de prueba para optimizar el tiempo total del ciclo de indentación a 3 segundos por indentación (o 30 segundos por cada 10 indentaciones).

Todos los módulos Nano y Micro del probador mecánico Nanovea incluyen modos de prueba de indentación, rayado y desgaste que cumplen con ISO y ASTM, lo que proporciona la gama de pruebas más amplia y fácil de usar disponible en un solo sistema. La incomparable gama de Nanovea es una solución ideal para determinar la gama completa de propiedades mecánicas de recubrimientos, películas y sustratos finos o gruesos, blandos o duros, incluida la dureza, el módulo de Young, la tenacidad a la fractura, la adhesión, la resistencia al desgaste y muchas otras.

Además, se dispone de un perfilador 3D sin contacto y un módulo AFM opcionales para obtener imágenes 3D de alta resolución de la indentación, el rayado y la huella de desgaste, además de otras mediciones de superficie como la rugosidad.

Autor: Duanjie Li, PhD Revisado por Pierre Leroux y Jocelyn Esparza