简介

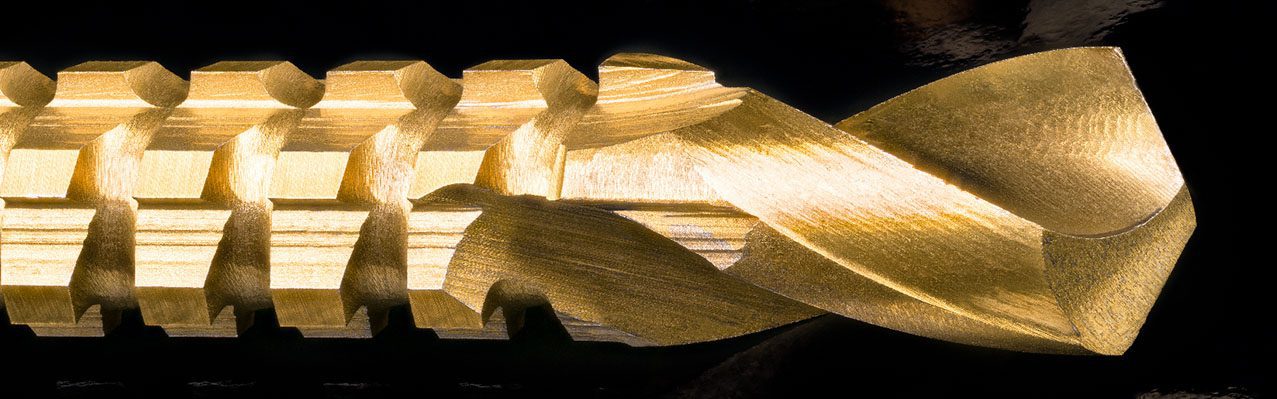

高硬度、优异的耐磨性、耐腐蚀性和惰性的结合使氮化钛(TiN)成为各行业金属部件的理想保护涂层。例如,氮化钛涂层的边缘保持性和耐腐蚀性可以大幅提高工作效率,延长剃须刀、金属切割机、注塑模具和锯床等机械工具的使用寿命。它的高硬度、惰性和无毒性使TiN成为医疗设备(包括植入物和手术器械)应用的最佳选择。

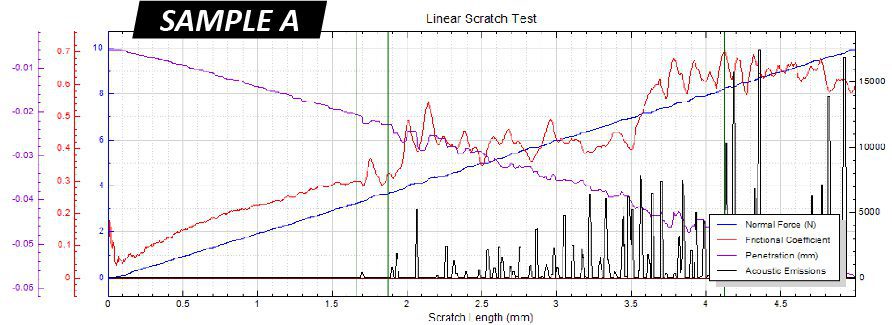

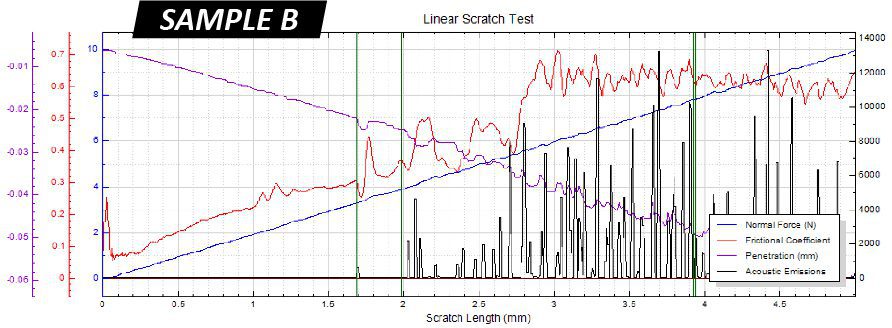

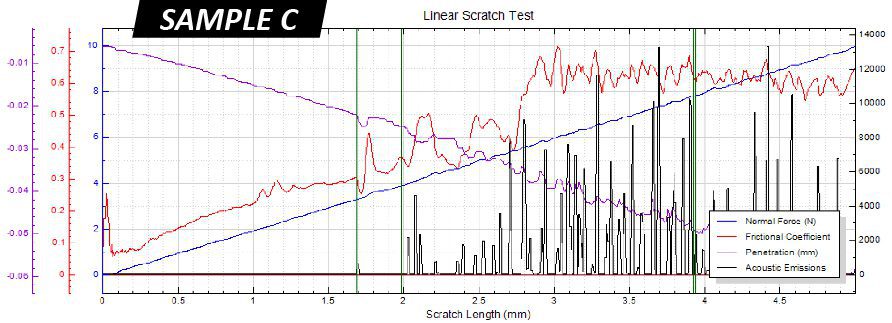

TiN涂层刮擦测试的重要性

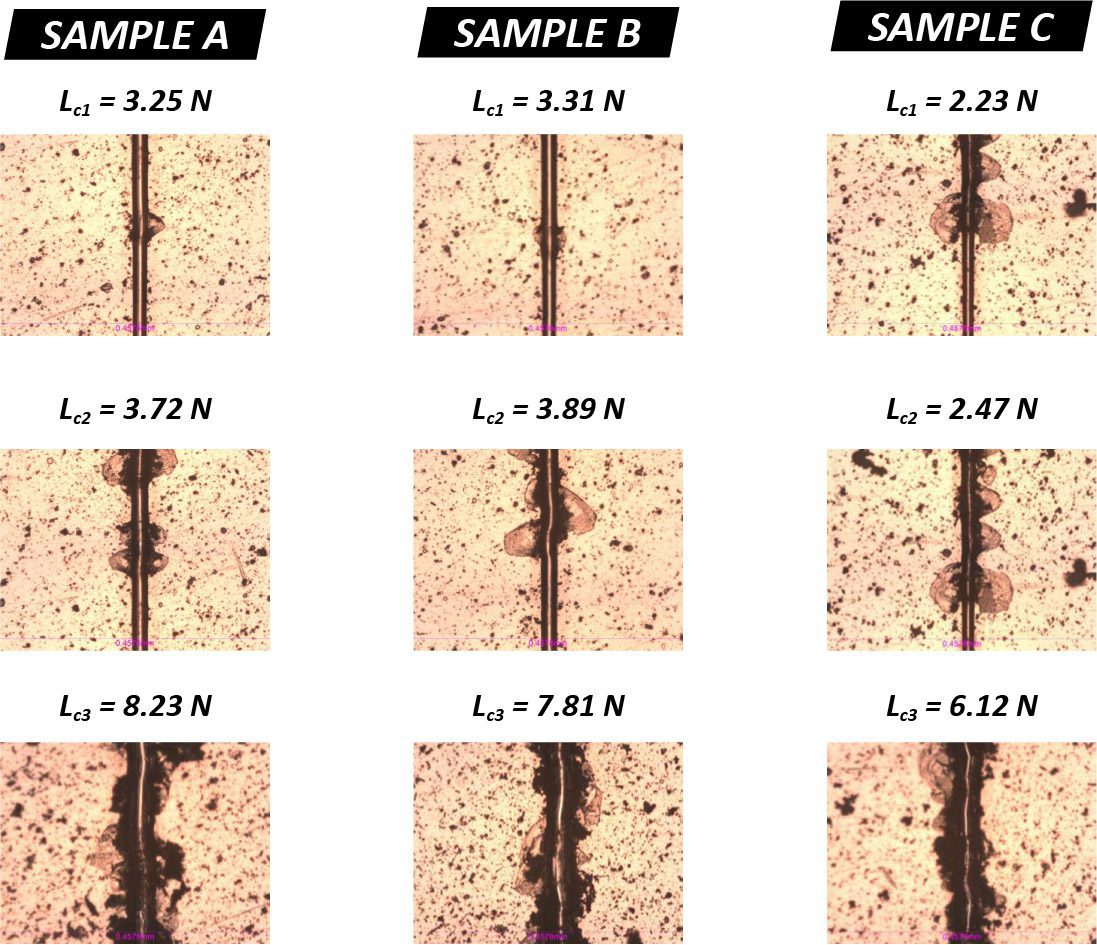

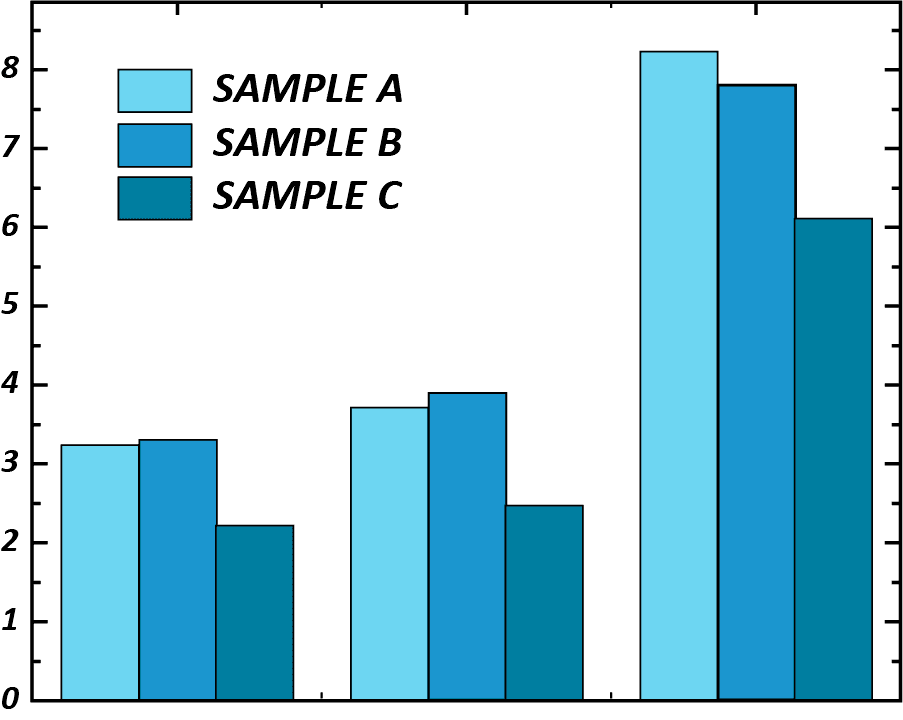

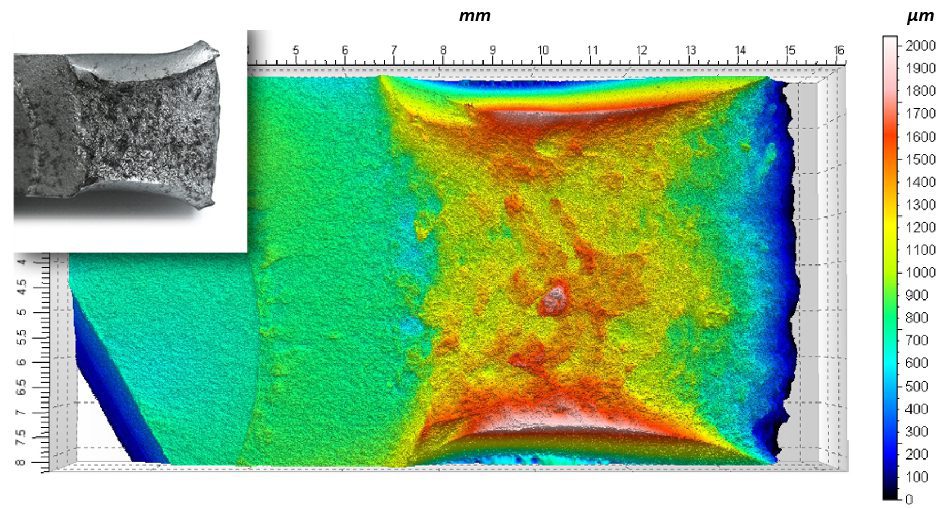

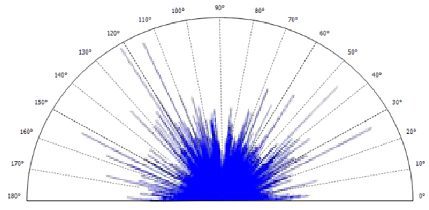

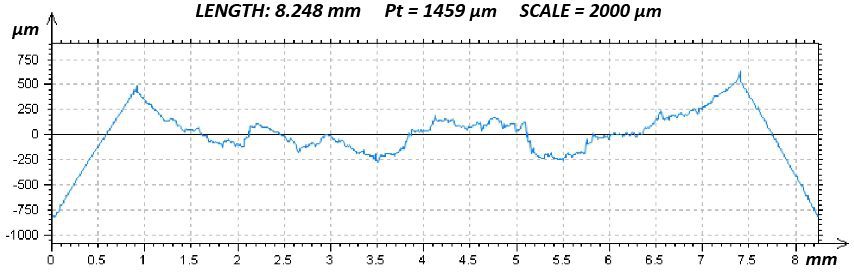

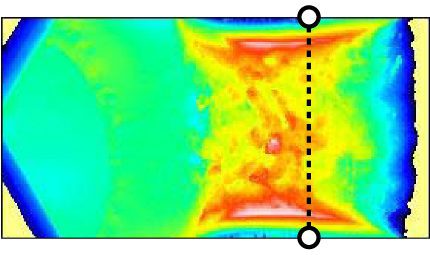

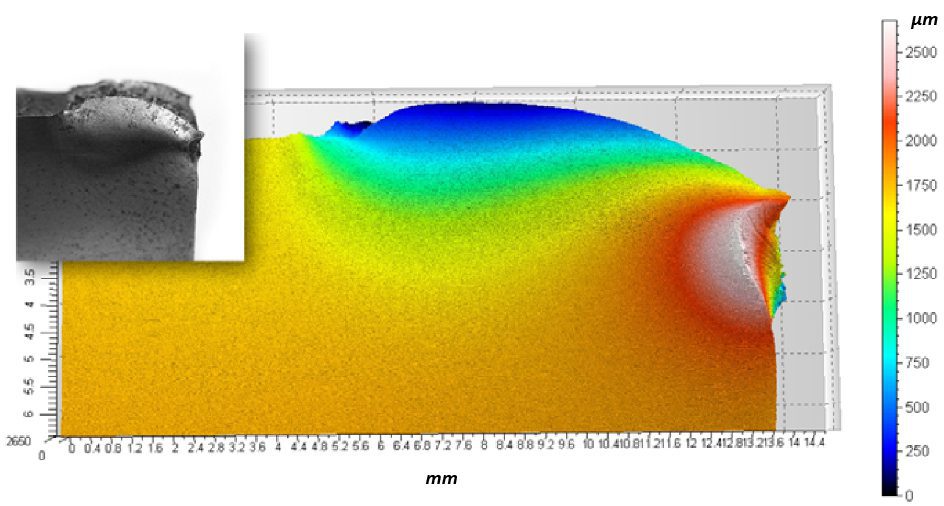

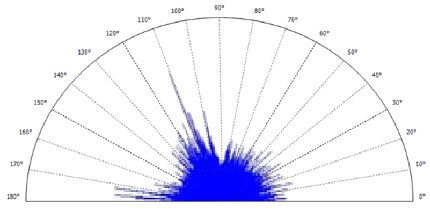

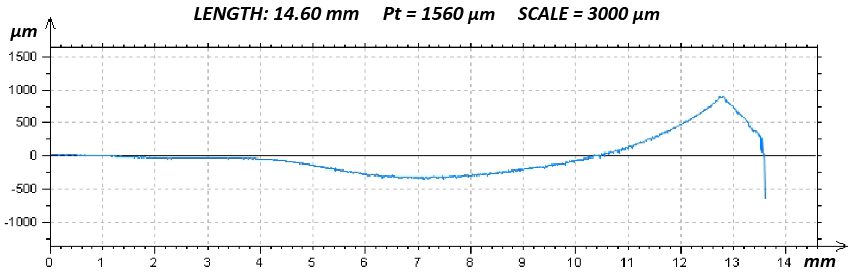

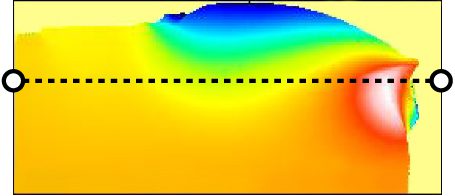

保护性PVD/CVD涂层中的残余应力对涂层部件的性能和机械完整性起着关键作用。残余应力来自几个主要来源,包括生长应力、热梯度、几何约束和使用应力¹。在高温下涂层沉积过程中,涂层和基体之间产生的热膨胀不匹配导致了高热残余应力。此外,TiN涂层工具经常在非常高的集中应力下使用,例如钻头和轴承。开发一个可靠的质量控制程序来定量检测保护性功能涂层的内聚力和粘合力是至关重要的。

[1] V. Teixeira, Vacuum 64 (2002) 393-399.