INTRODUCCIÓN

La pintura de uretano acrílico es un tipo de revestimiento protector de secado rápido muy utilizado en diversas aplicaciones industriales, como la pintura para suelos, la pintura para automóviles y otras. Cuando se utiliza como pintura para suelos, puede servir para zonas con mucho tráfico de personas y ruedas de goma, como pasarelas, bordillos y aparcamientos.

IMPORTANCIA DE LAS PRUEBAS DE RAYADO Y DESGASTE PARA EL CONTROL DE CALIDAD

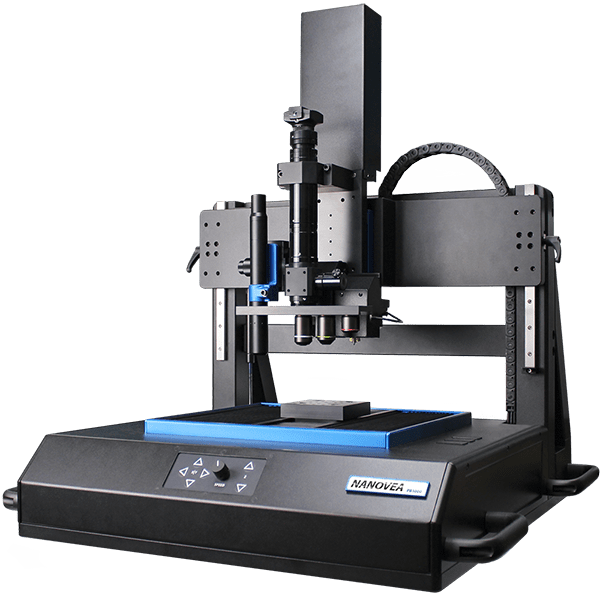

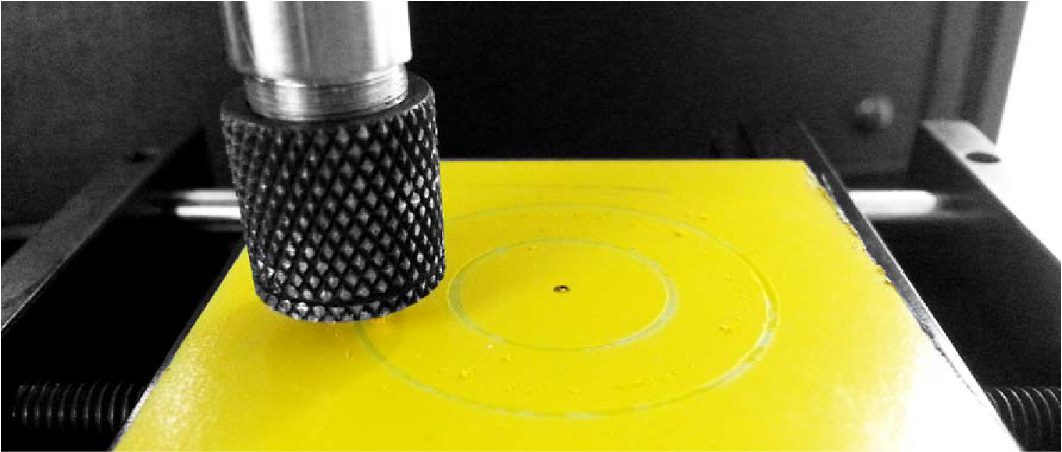

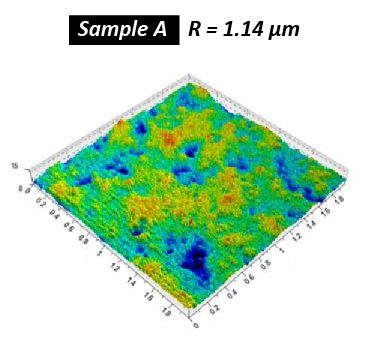

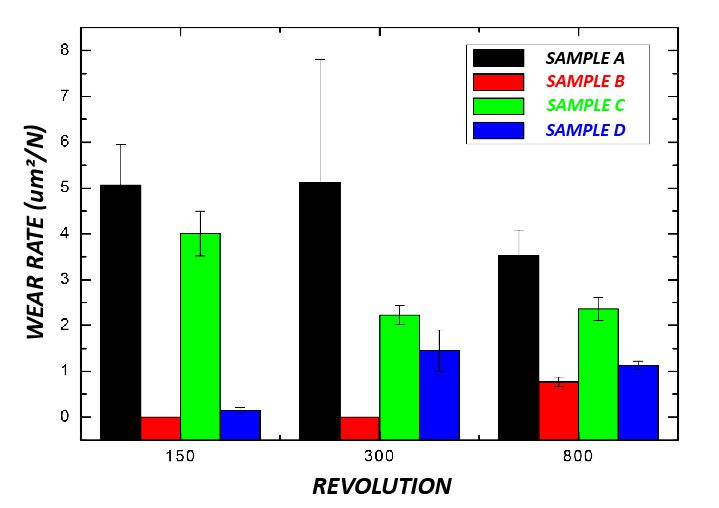

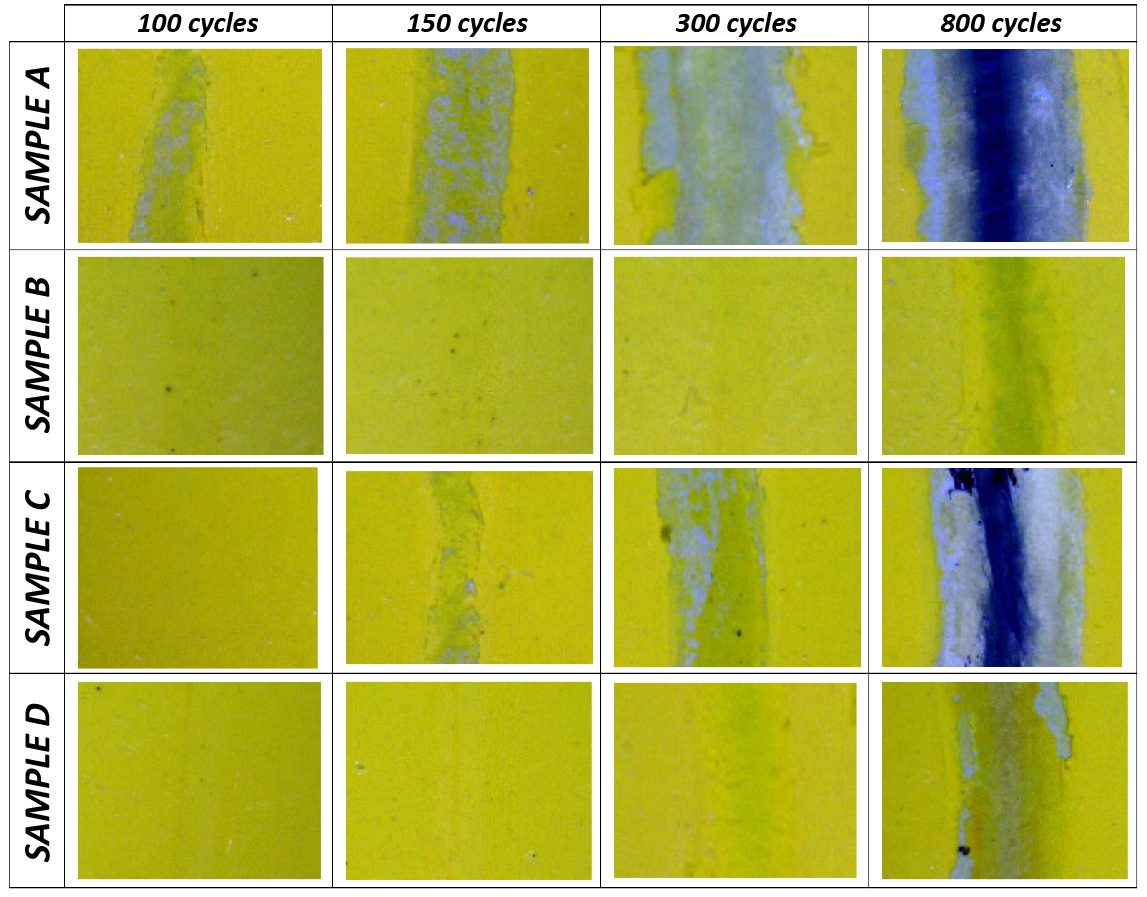

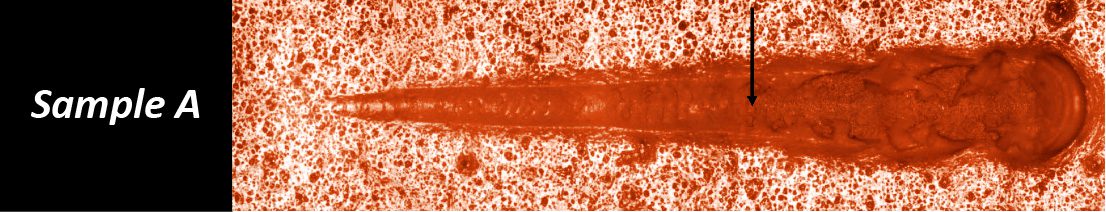

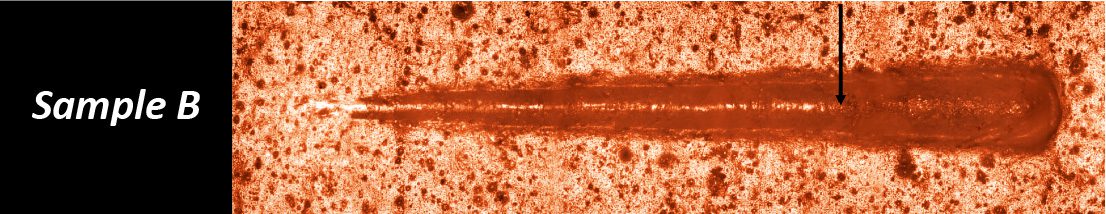

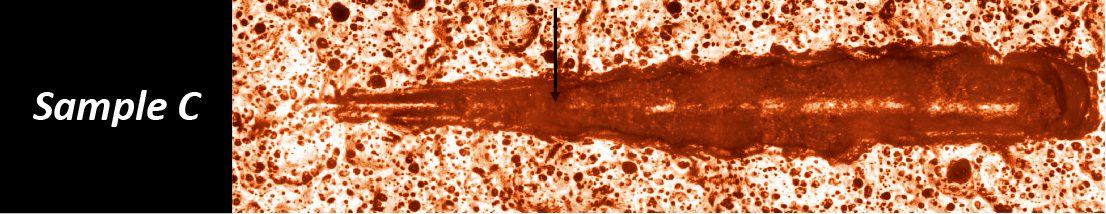

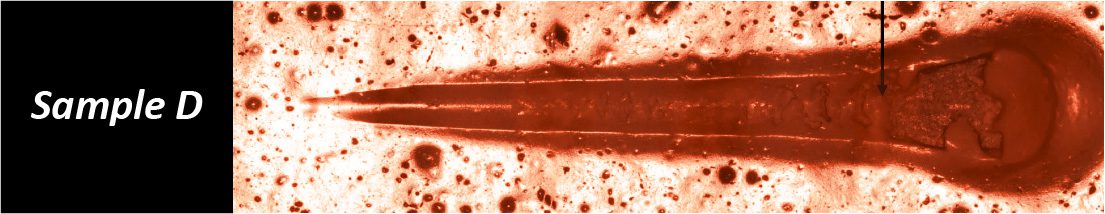

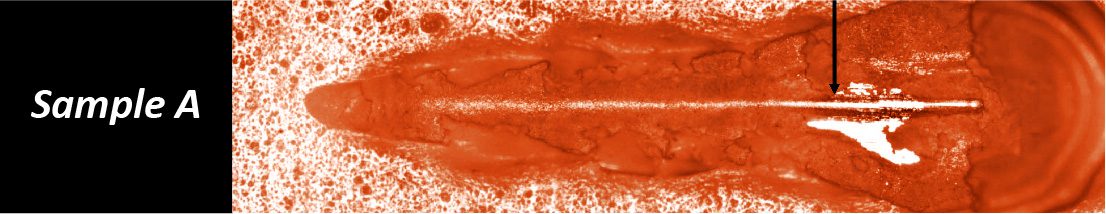

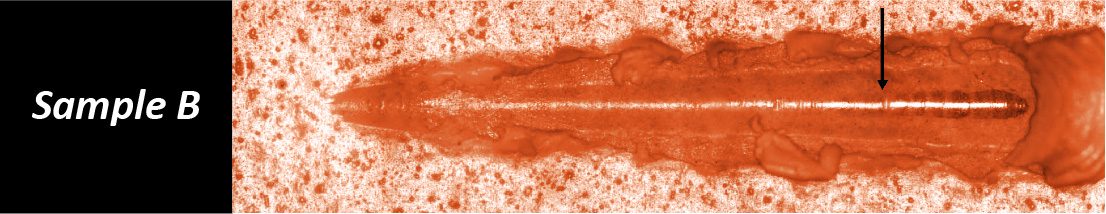

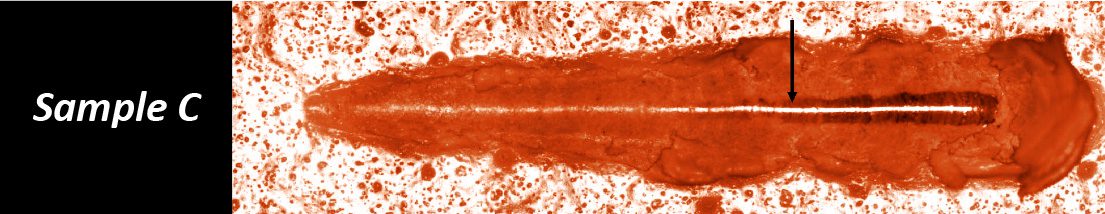

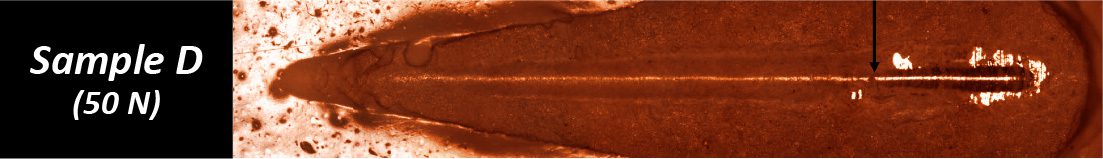

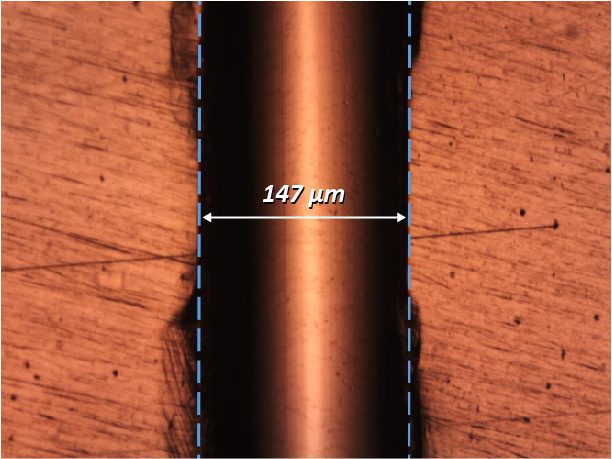

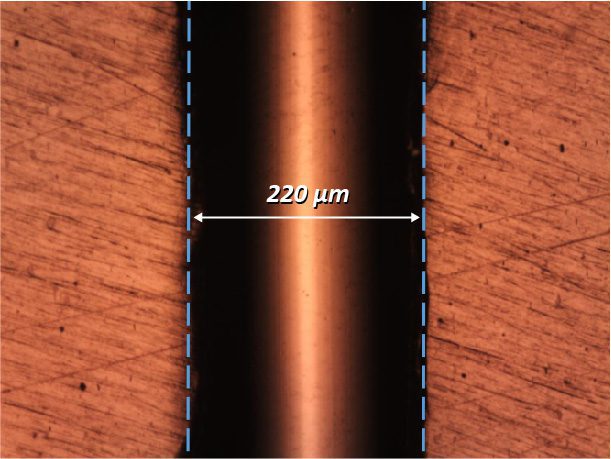

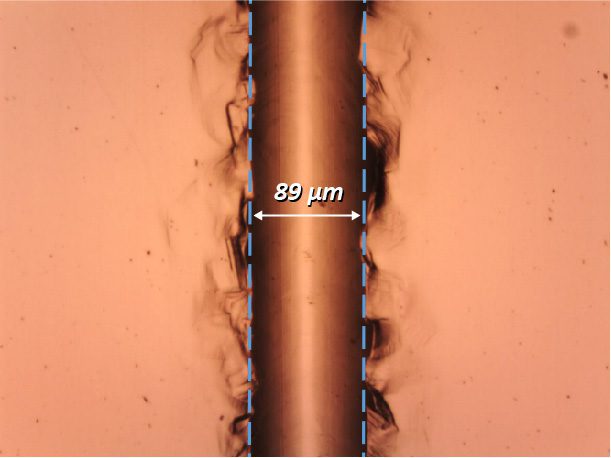

Tradicionalmente, los ensayos de abrasión Taber se llevaban a cabo para evaluar la resistencia al desgaste de la pintura de uretano acrílico para suelos según la norma ASTM D4060. Sin embargo, como se menciona en la norma, "Para algunos materiales, los ensayos de abrasión que utilizan el abrasador Taber pueden estar sujetos a variaciones debido a los cambios en las características abrasivas de la rueda durante el ensayo".1 Esto puede dar lugar a una mala reproducibilidad de los resultados del ensayo y crear dificultades a la hora de comparar los valores comunicados por diferentes laboratorios. Además, en los ensayos de abrasión Taber, la resistencia a la abrasión se calcula como la pérdida de peso en un número determinado de ciclos de abrasión. Sin embargo, las pinturas de uretano acrílico para suelos tienen un espesor de película seca recomendado de 37,5-50 μm2.

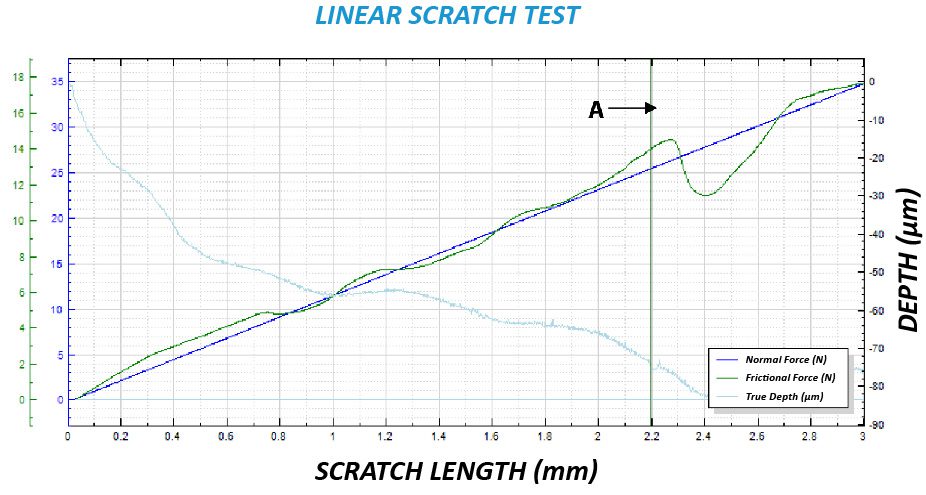

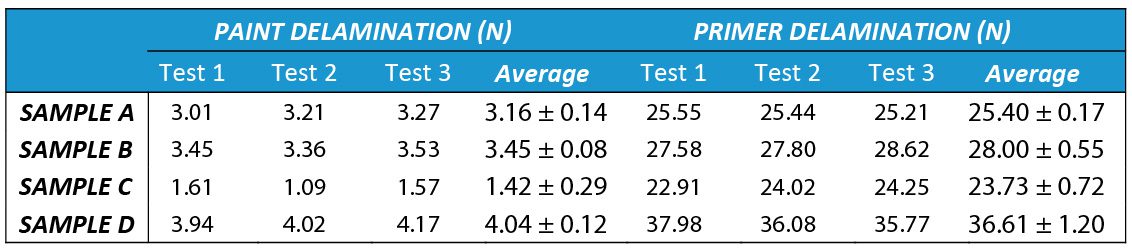

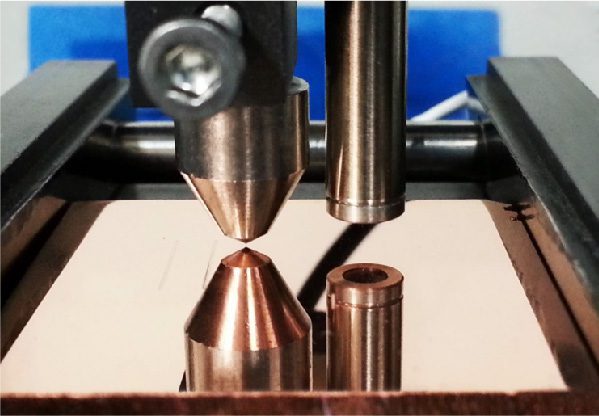

El agresivo proceso de abrasión de Taber Abraser puede desgastar rápidamente el revestimiento de uretano acrílico y crear pérdidas de masa en el sustrato, lo que provoca errores sustanciales en el cálculo de la pérdida de peso de la pintura. La implantación de partículas abrasivas en la pintura durante el ensayo de abrasión también contribuye a los errores. Por lo tanto, una medición cuantificable y fiable bien controlada es crucial para garantizar una evaluación reproducible del desgaste de la pintura. Además, la Prueba de raspado permite a los usuarios detectar fallos prematuros de adhesivo/adhesivo en aplicaciones reales.