INTRODUCCIÓN

El politetrafluoroetileno (PTFE), conocido comúnmente como teflón, es un polímero con un coeficiente de fricción (COF) excepcionalmente bajo y una excelente resistencia al desgaste, en función de las cargas aplicadas. El PTFE presenta una inercia química superior, un alto punto de fusión de 327°C (620°F) y mantiene una alta resistencia, tenacidad y autolubricación a bajas temperaturas. La excepcional resistencia al desgaste de los revestimientos de PTFE hace que sean muy solicitados en una amplia gama de aplicaciones industriales, como la automoción, la industria aeroespacial, la medicina y, sobre todo, los utensilios de cocina.

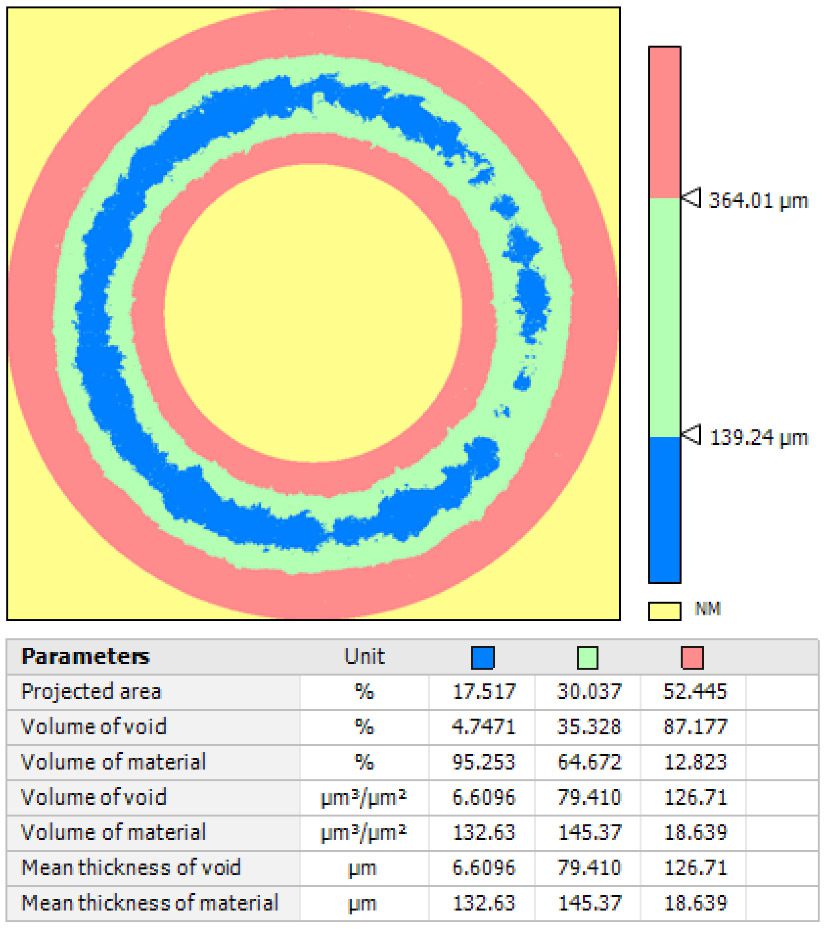

IMPORTANCIA DE LA EVALUACIÓN CUANTITATIVA DE LOS REVESTIMIENTOS DE PTFE

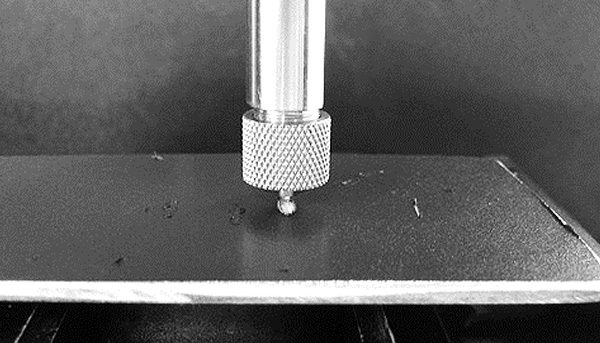

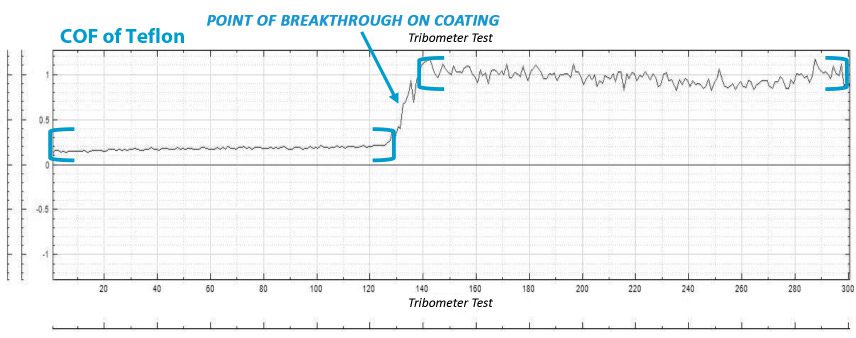

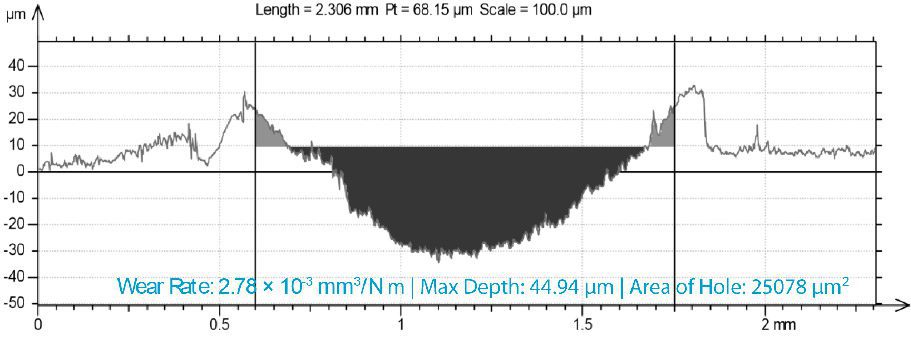

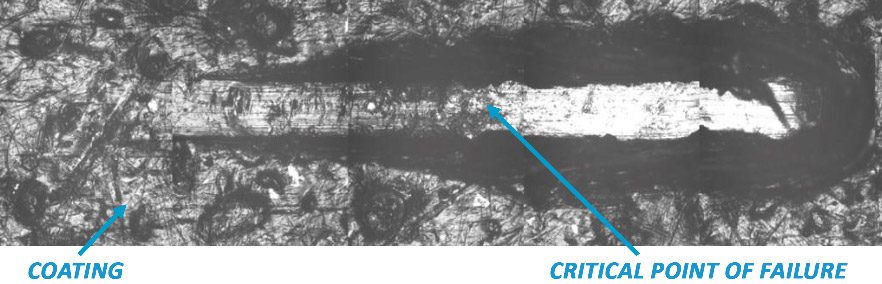

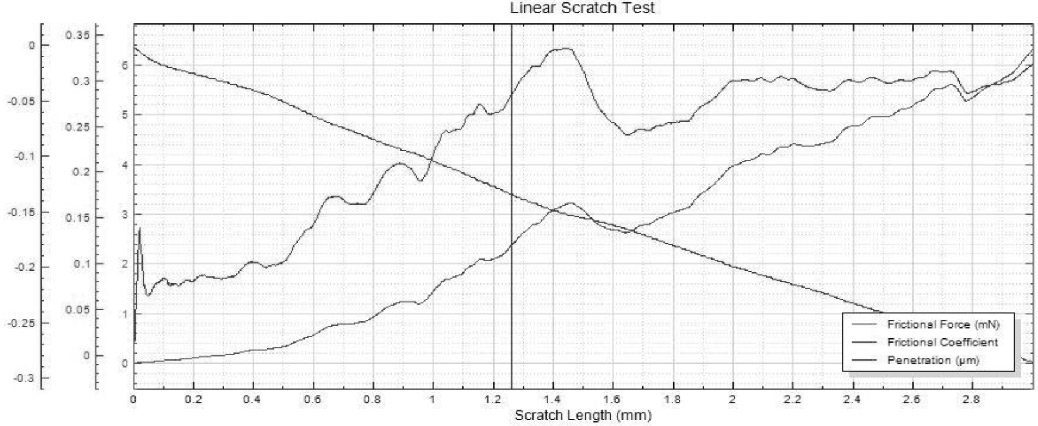

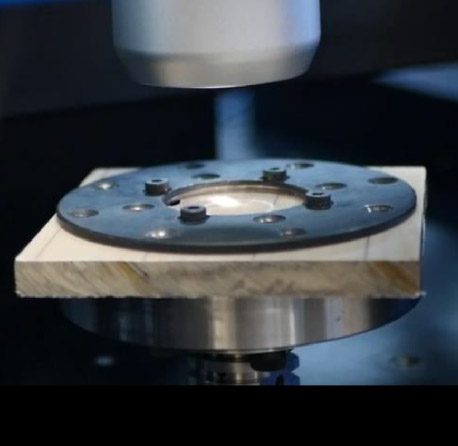

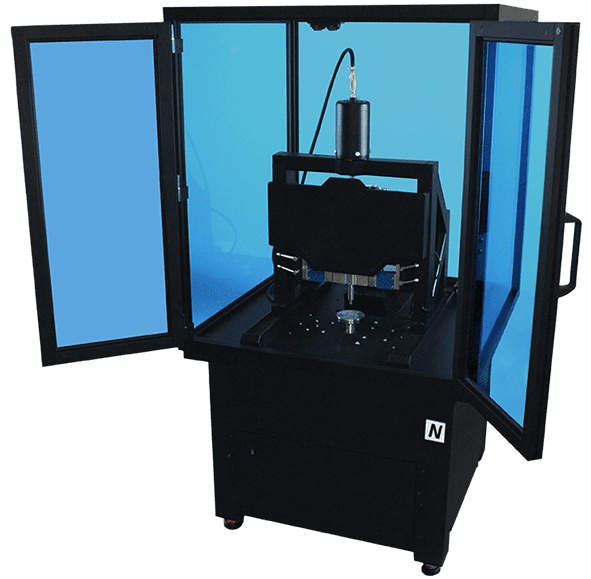

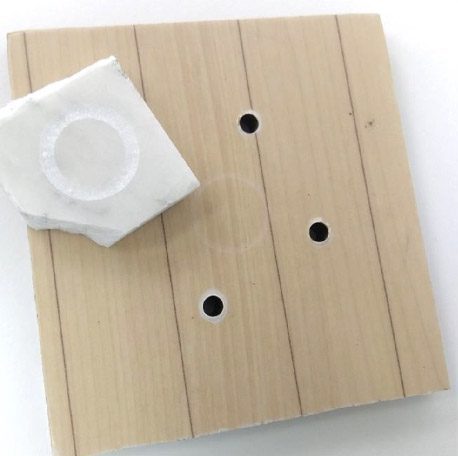

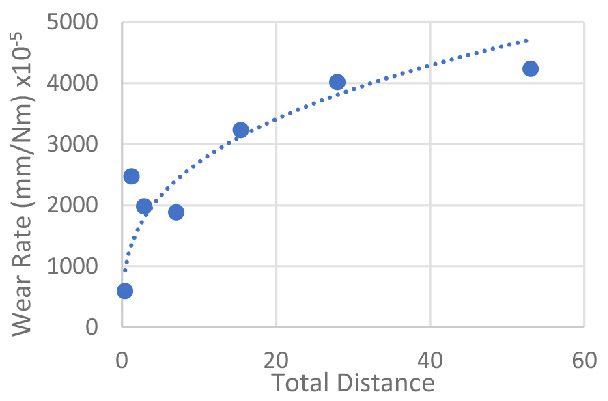

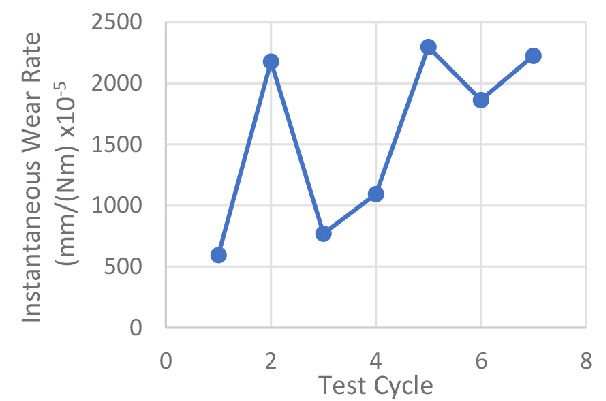

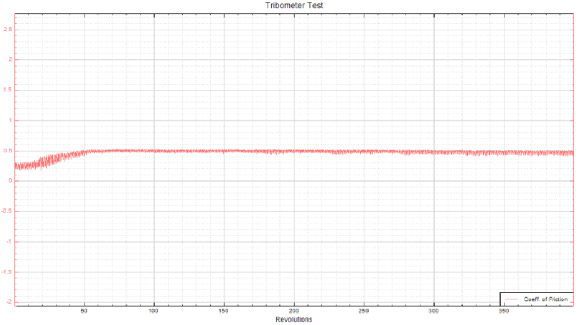

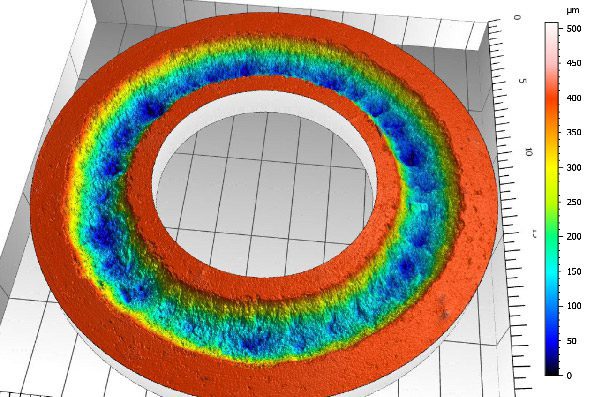

La combinación de un coeficiente de fricción (COF) superbajo, una excelente resistencia al desgaste y una excepcional inercia química a altas temperaturas hace del PTFE una opción ideal para los revestimientos antiadherentes de sartenes. Para mejorar aún más sus procesos mecánicos durante la I+D, así como para garantizar un control óptimo sobre la prevención de fallos y las medidas de seguridad en el proceso de control de calidad, es crucial disponer de una técnica fiable para evaluar cuantitativamente los procesos tribomecánicos de los revestimientos de PTFE. El control preciso de la fricción superficial, el desgaste y la adherencia de los revestimientos es esencial para garantizar su rendimiento previsto.