はじめに

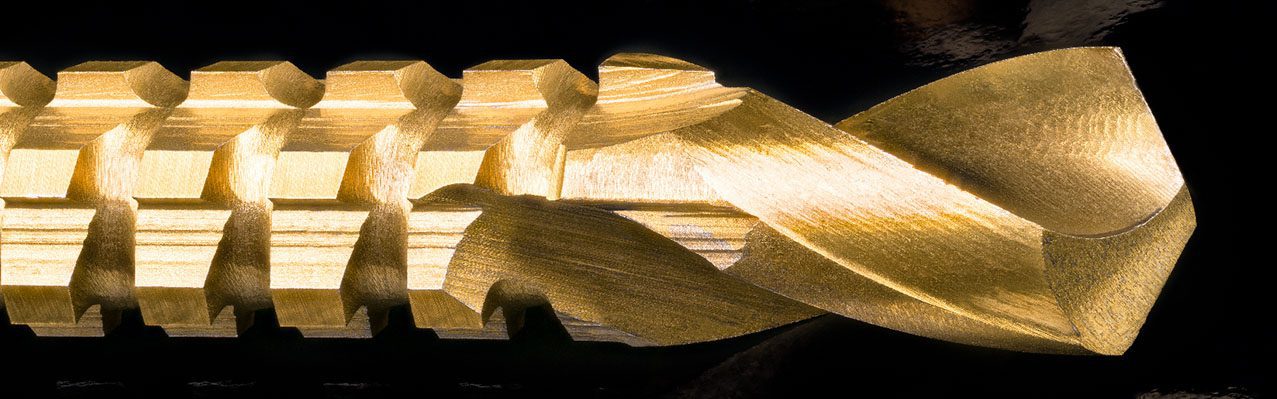

高硬度、優れた耐摩耗性、耐食性、不活性を兼ね備えた窒化チタン(TiN)は、様々な産業の金属部品に理想的な保護膜として使用されています。例えば、TiNコーティングの刃先の保持力と耐食性は、剃刀、金属カッター、射出成形金型、鋸などの工作機械の作業効率を大幅に向上させ、耐用年数を延長させることができます。また、高硬度、不活性、無毒であることから、インプラントや手術器具を含む医療機器への応用も期待されています。

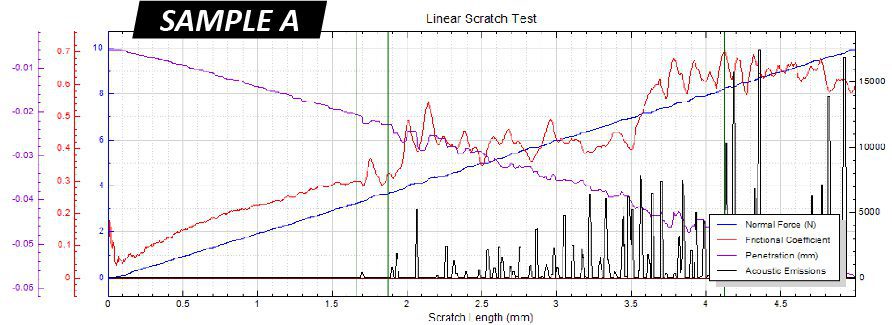

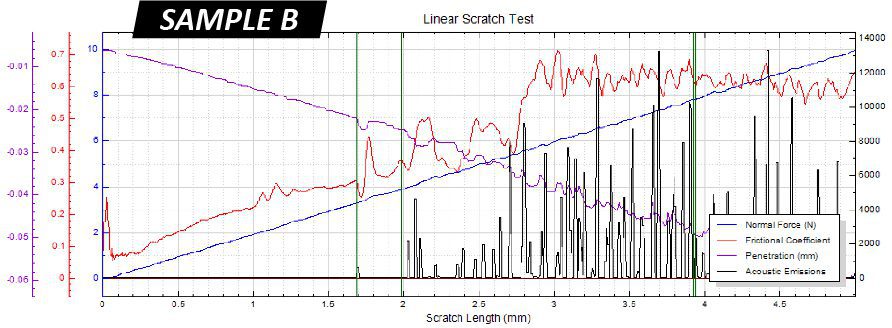

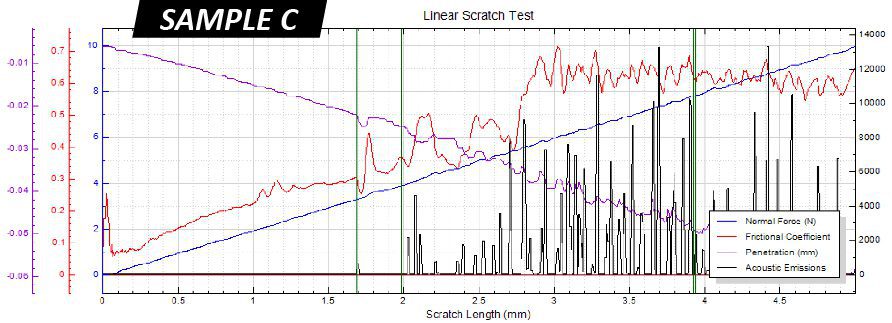

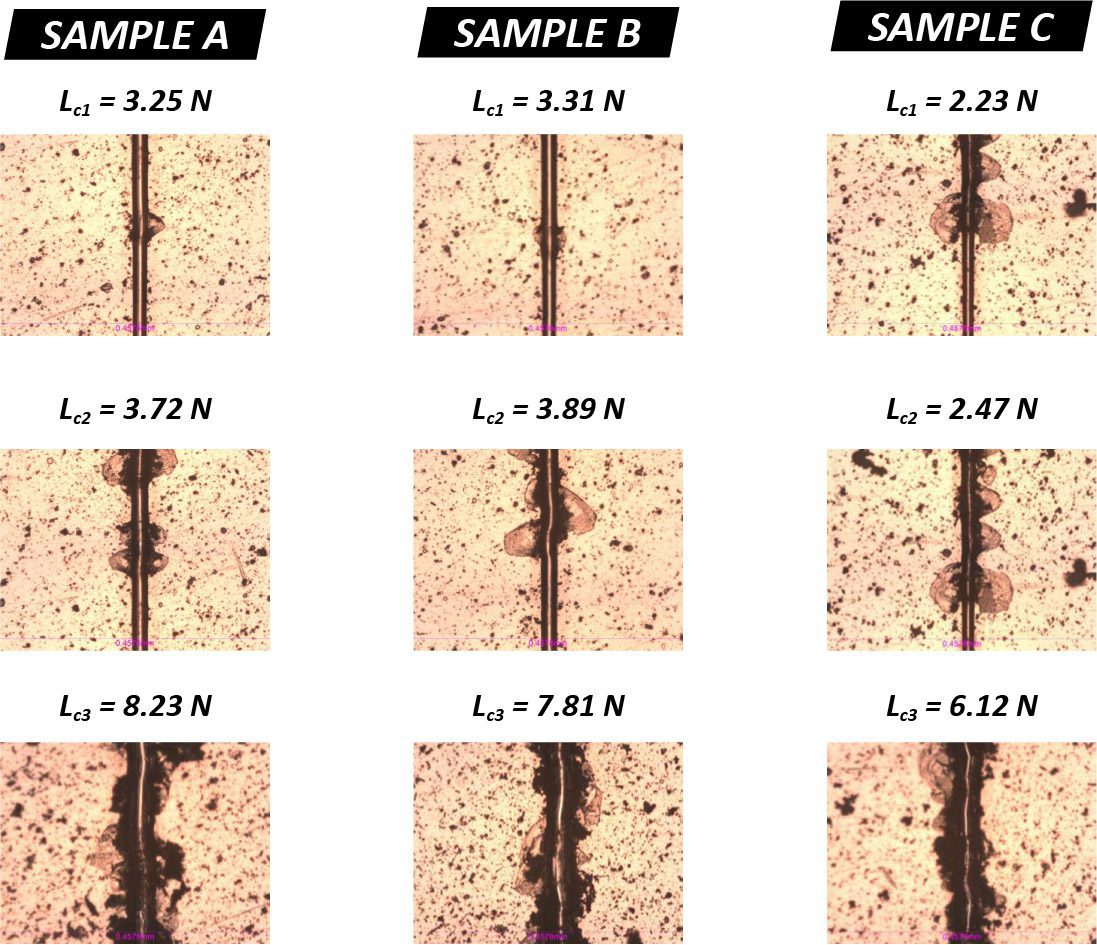

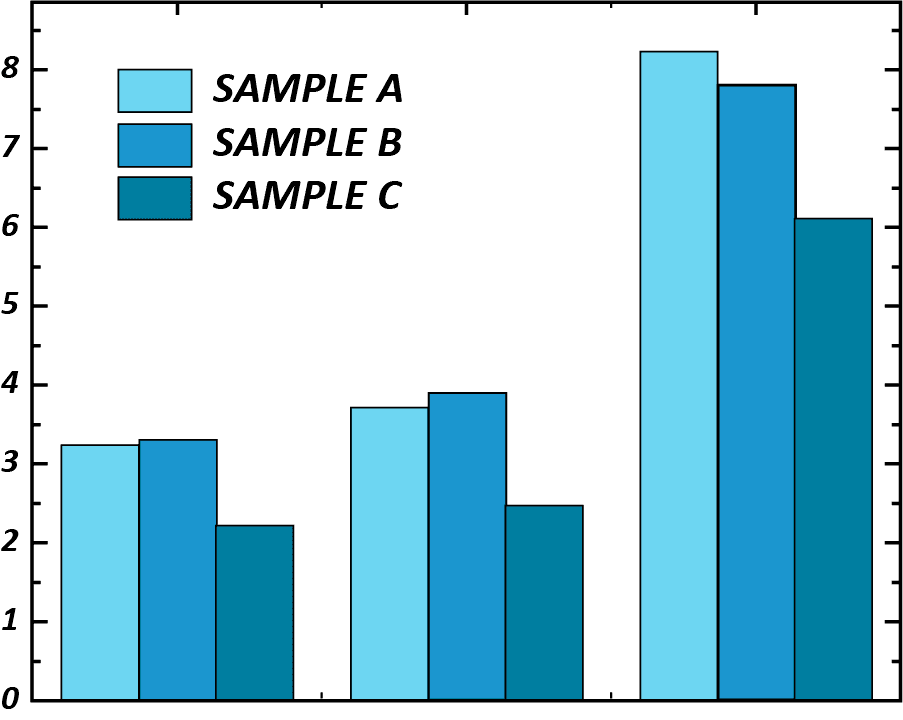

チタンコーティングのスクラッチテストの重要性

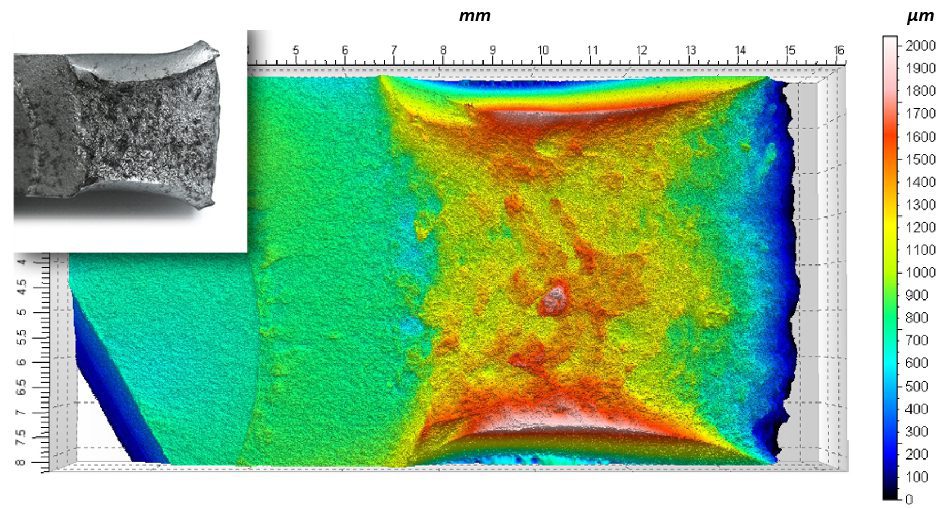

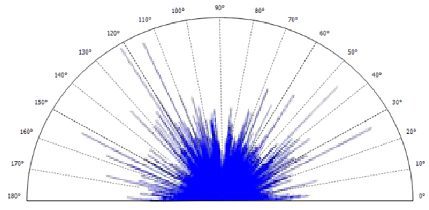

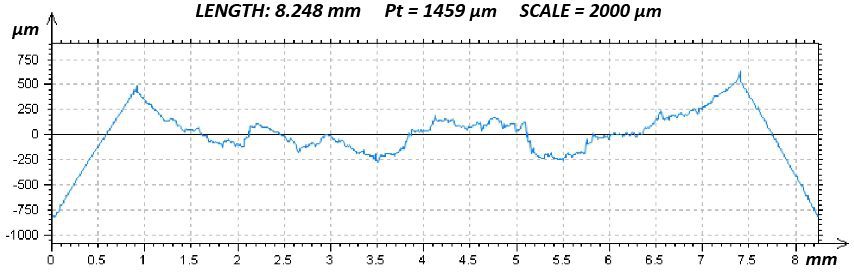

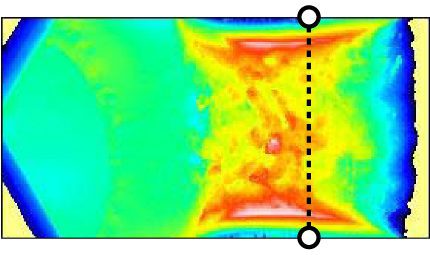

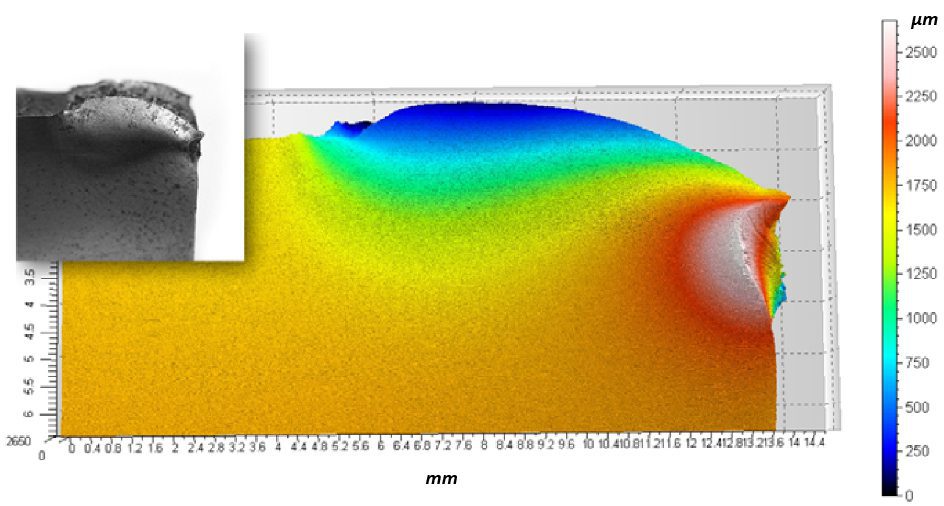

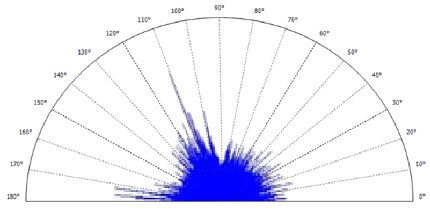

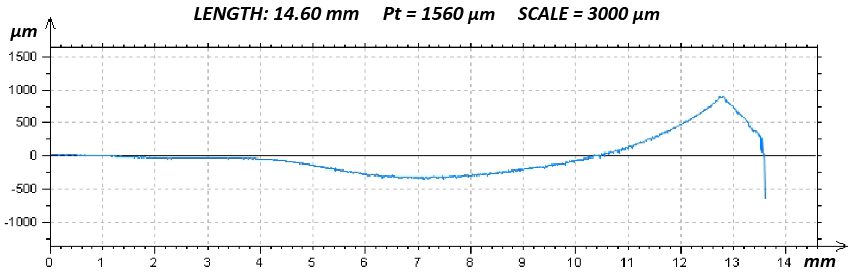

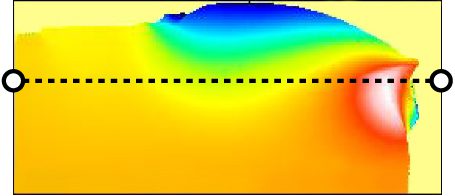

保護用 PVD/CVD コーティングの残留応力は,コーティングされた部品の性能と機械的完全性に重要な役割を果たします。残留応力は、成長応力、熱勾配、幾何学的制約、使用応力など、いくつかの主要な原因から発生します¹。高温でのコーティング成膜時に生じるコーティングと基材間の熱膨張の不一致は、高い熱残留応力につながります。さらに、TiNコーティングされた工具は、ドリルビットやベアリングなど、非常に高い集中応力下で使用されることが多く、保護機能コーティングの凝集力と接着力を定量的に検査するための信頼性の高い品質管理プロセスを開発することが非常に重要です。

[1] V. Teixeira, Vacuum 64 (2002) 393-399.