EINFÜHRUNG

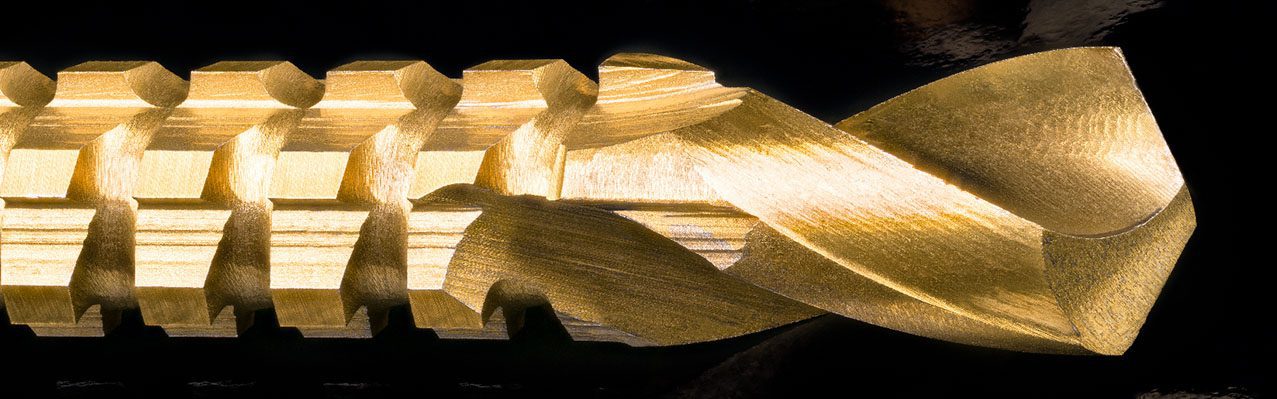

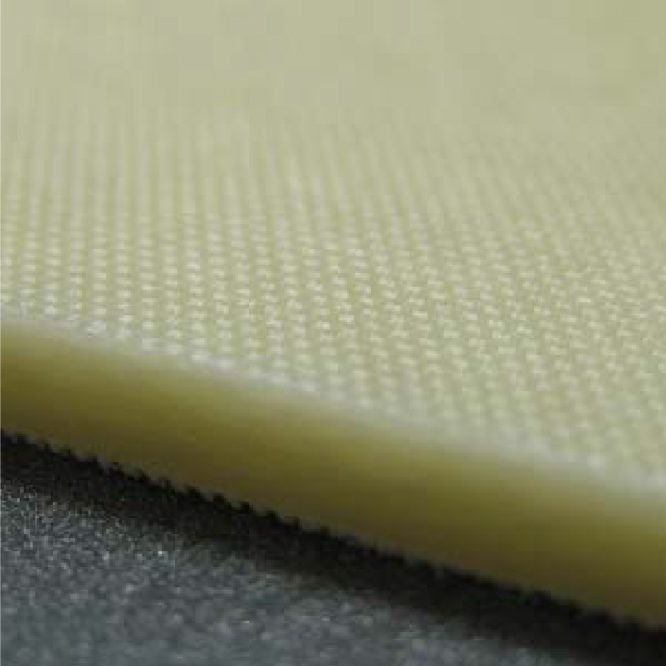

Die Kombination aus hoher Härte, hervorragender Verschleißfestigkeit, Korrosionsbeständigkeit und Inertheit macht Titannitrid (TiN) zu einer idealen Schutzschicht für Metallteile in verschiedenen Branchen. So kann beispielsweise die Kantenfestigkeit und Korrosionsbeständigkeit einer TiN-Beschichtung die Arbeitseffizienz erheblich steigern und die Lebensdauer von Werkzeugmaschinen wie Rasierklingen, Metallschneidern, Spritzgussformen und Sägen verlängern. Seine hohe Härte, Inertheit und Ungiftigkeit machen TiN zu einem hervorragenden Kandidaten für Anwendungen in medizinischen Geräten wie Implantaten und chirurgischen Instrumenten.

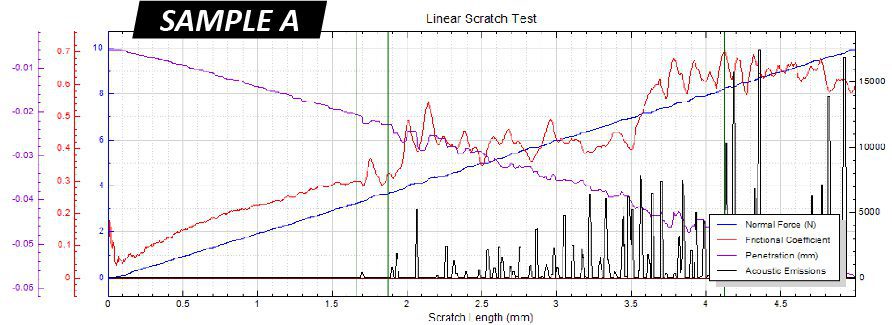

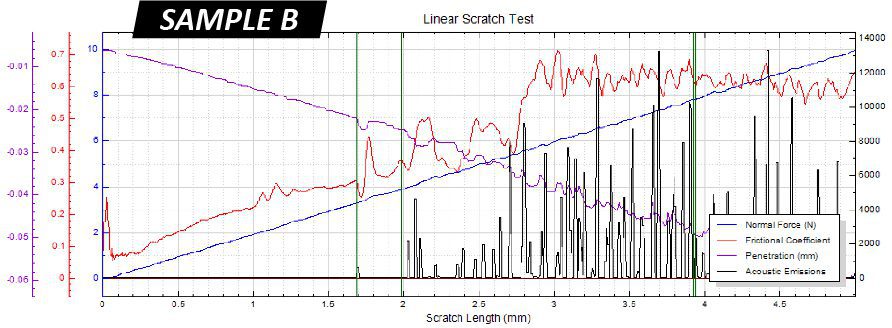

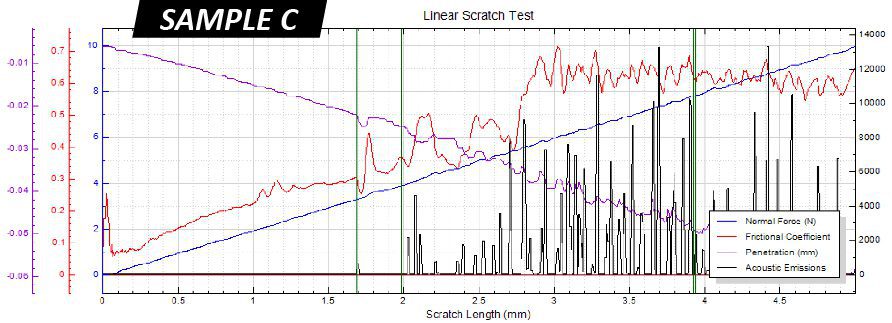

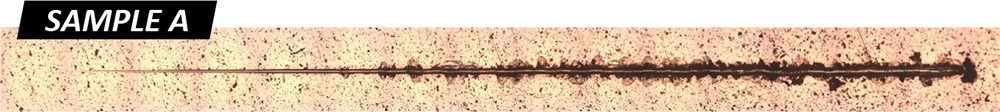

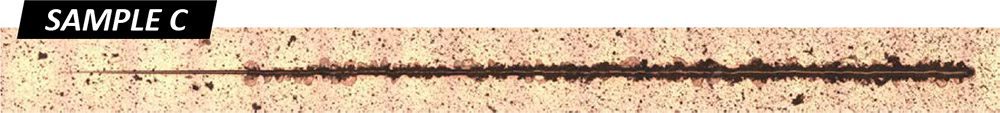

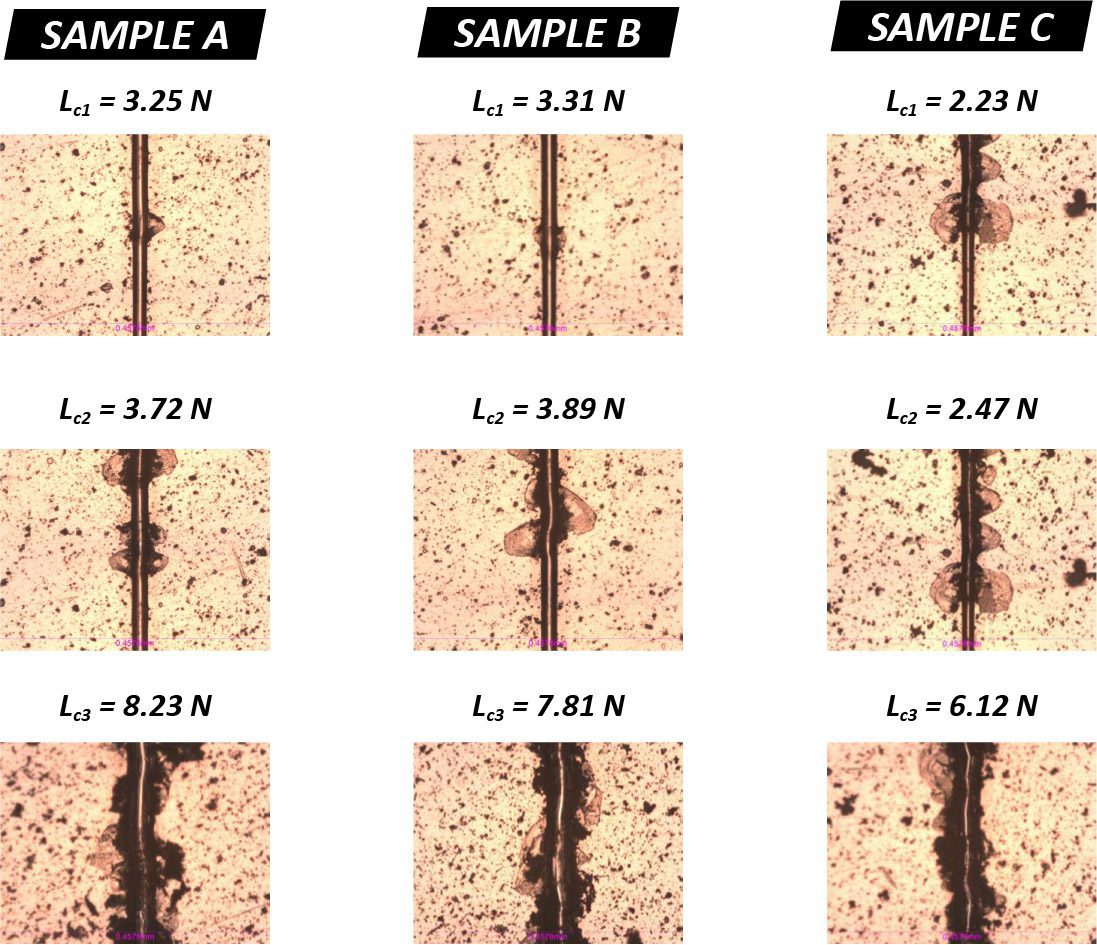

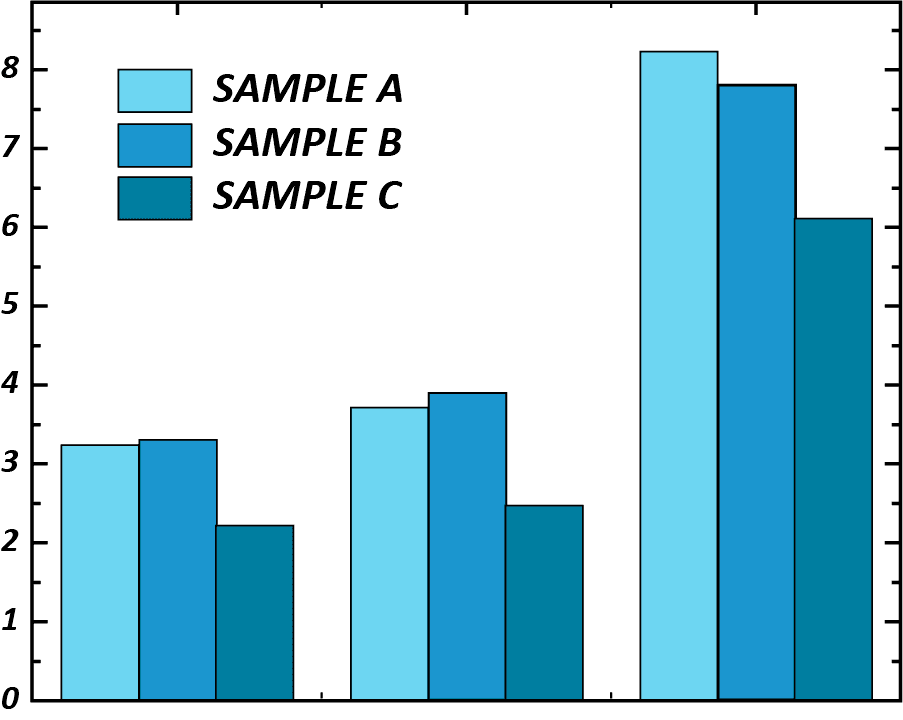

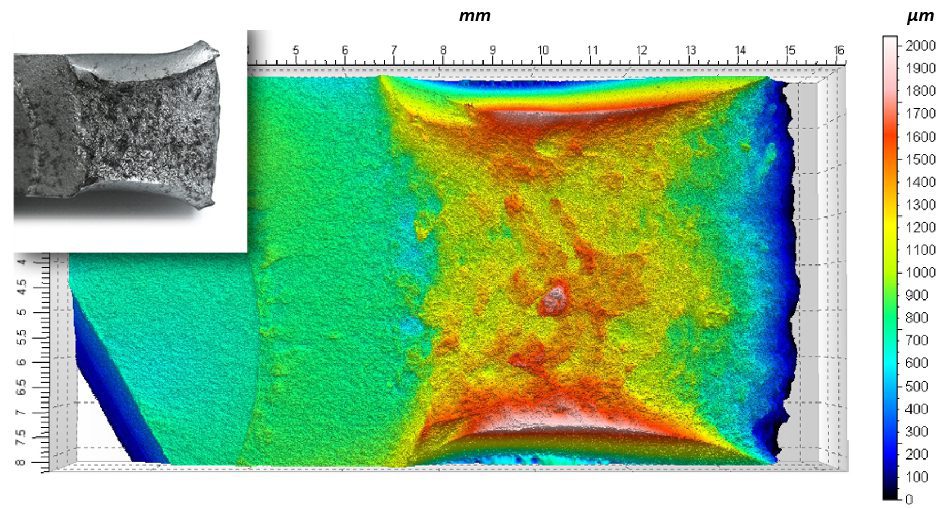

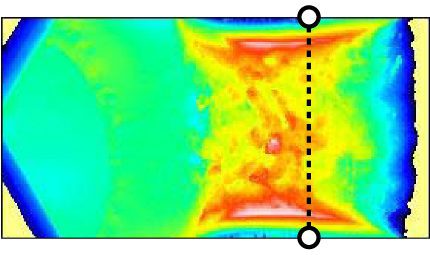

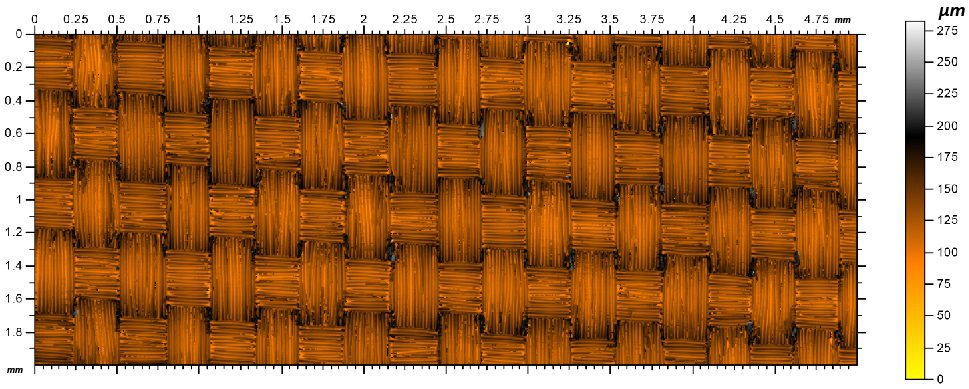

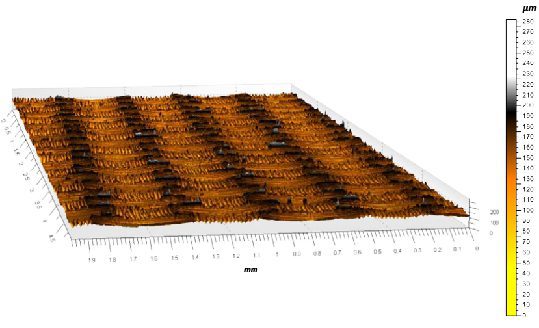

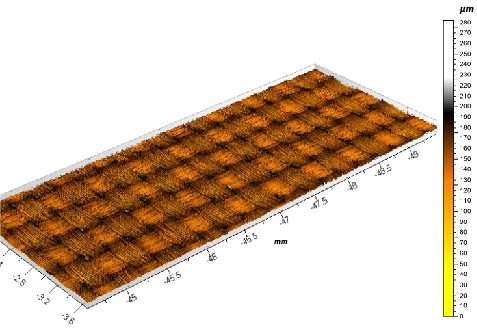

WICHTIGKEIT DER TiN-BESCHICHTUNG RATSCHPRÜFUNG

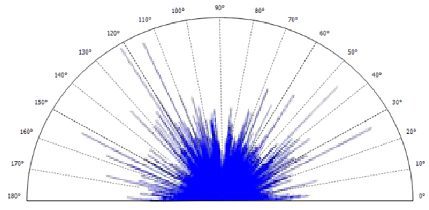

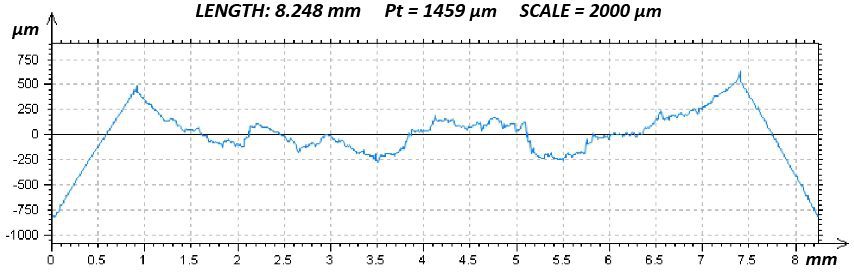

Eigenspannungen in PVD/CVD-Schutzbeschichtungen spielen eine entscheidende Rolle für die Leistungsfähigkeit und mechanische Integrität des beschichteten Bauteils. Die Eigenspannungen stammen aus mehreren Hauptquellen, darunter Wachstumsspannungen, thermische Gradienten, geometrische Beschränkungen und Betriebsbelastungen¹. Das Missverhältnis zwischen der thermischen Ausdehnung der Beschichtung und des Substrats, das während der Beschichtung bei hohen Temperaturen entsteht, führt zu hohen thermischen Restspannungen. Außerdem werden TiN-beschichtete Werkzeuge oft unter sehr hohen konzentrierten Belastungen eingesetzt, z. B. Bohrer und Lager. Die Entwicklung eines zuverlässigen Qualitätskontrollverfahrens zur quantitativen Prüfung der Kohäsions- und Adhäsionsfestigkeit von funktionalen Schutzschichten ist von entscheidender Bedeutung.

[1] V. Teixeira, Vakuum 64 (2002) 393-399.