Categoría: Perfilometría | Geometría y forma

Inspección de superficies soldadas con un perfilómetro 3D portátil

Análisis fractográfico mediante perfilometría 3D

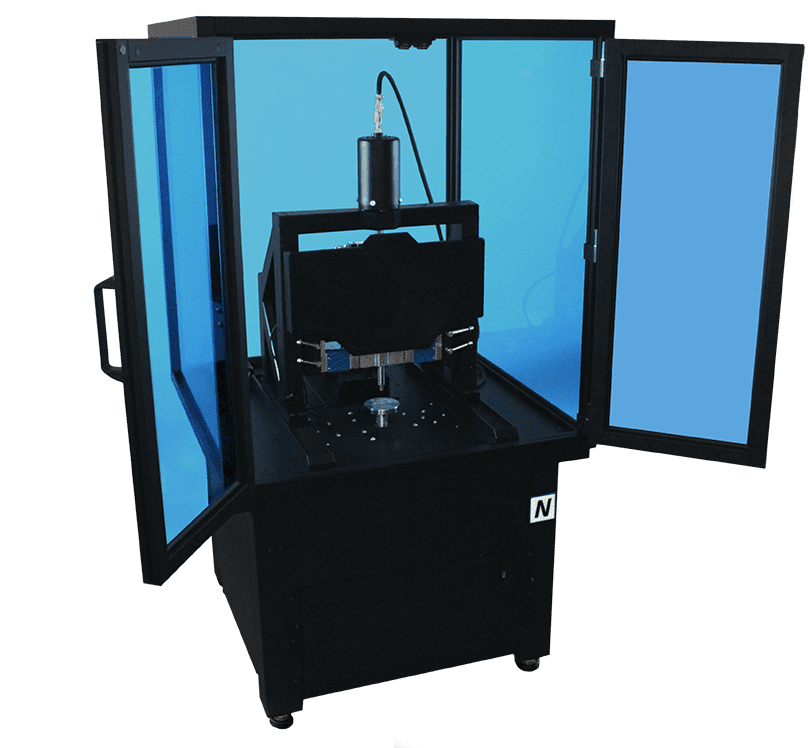

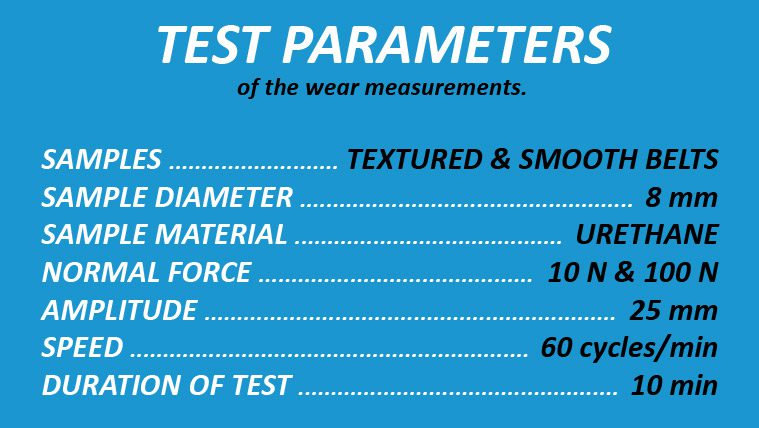

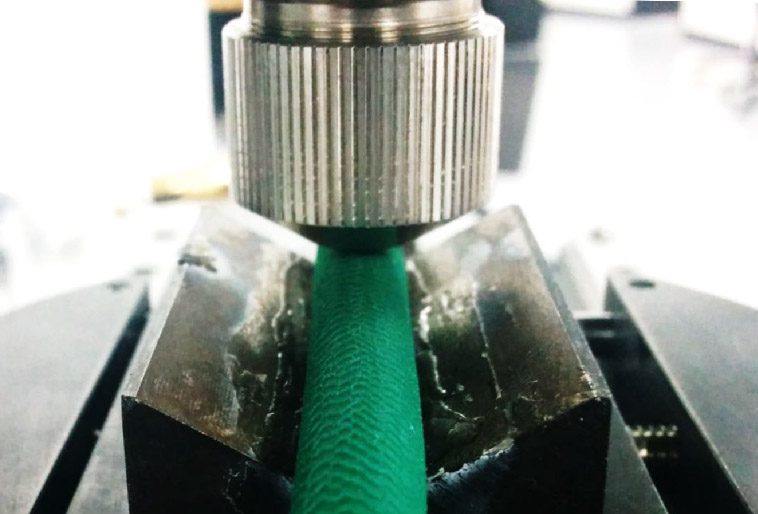

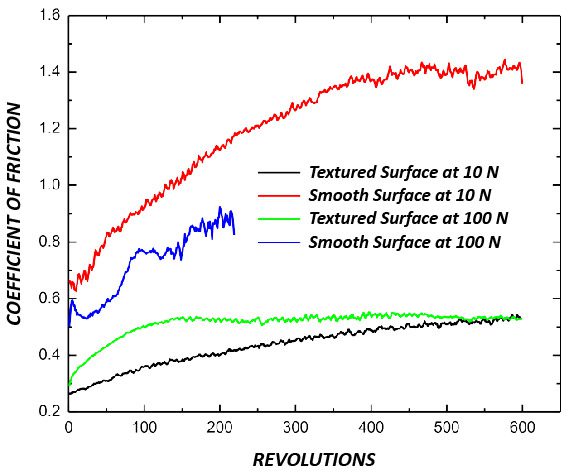

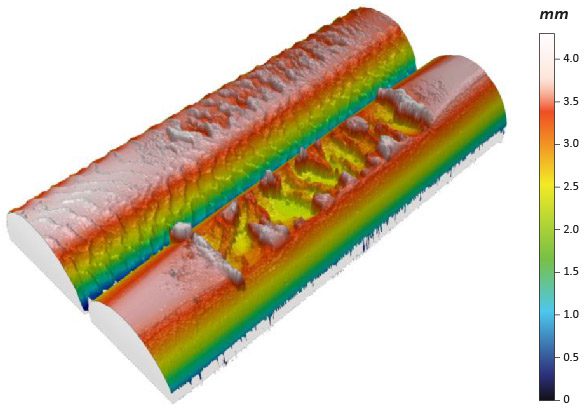

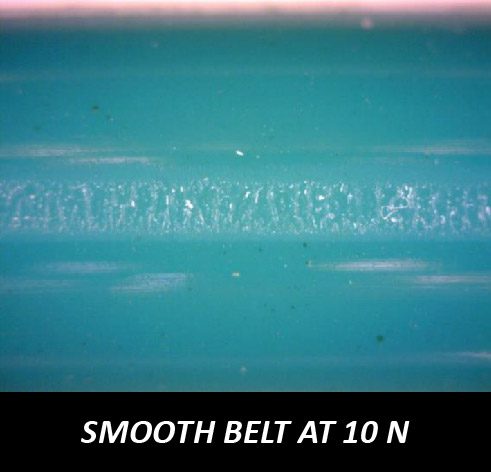

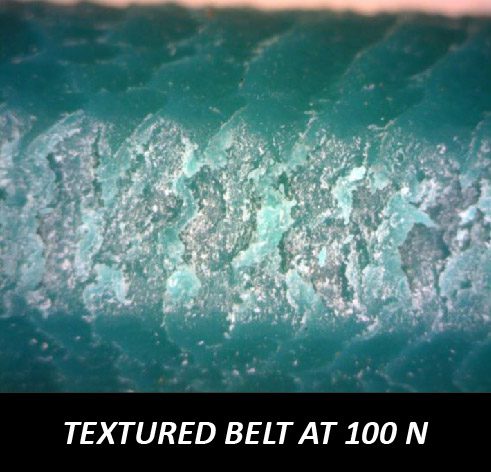

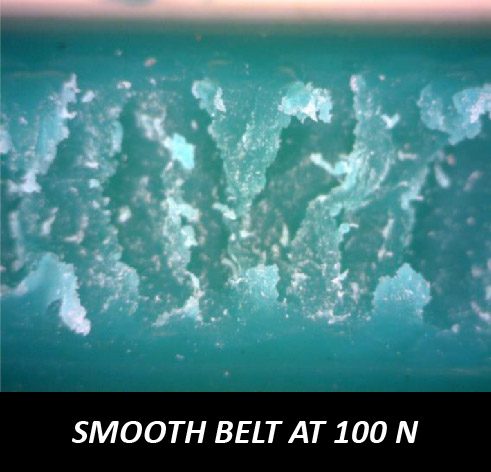

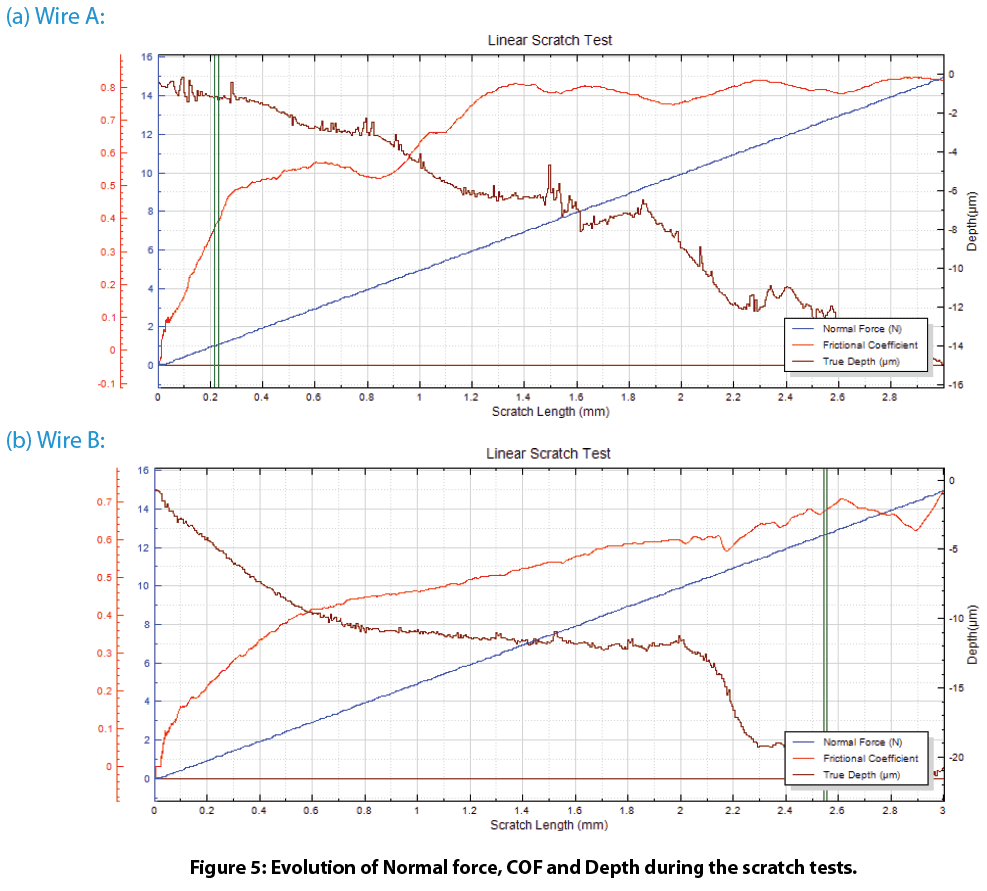

Desgaste y fricción de la correa de polímero con un tribómetro

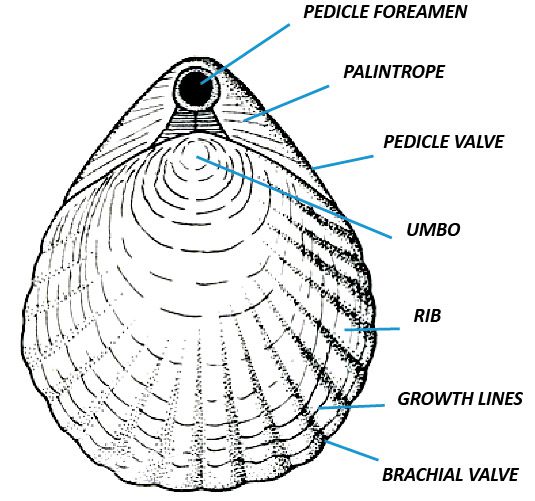

Microestructura fósil mediante perfilometría 3D

Medición de límites superficiales

Medición de la profundidad del dibujo de los neumáticos y la rugosidad de la superficie de la goma | Perfilómetro óptico 3D

Inspección de piezas mecanizadas

Herramientas dentales: análisis dimensional y de rugosidad superficial

INTRODUCCIÓN

Contar con dimensiones precisas y una rugosidad superficial óptima es fundamental para la funcionalidad de los tornillos dentales. Muchas dimensiones de los tornillos dentales requieren una alta precisión, como radios, ángulos, distancias y alturas de paso. Comprender la rugosidad superficial local también es muy importante para cualquier herramienta o pieza médica que se inserte en el cuerpo humano, a fin de minimizar la fricción por deslizamiento.

PERFILOMETRÍA SIN CONTACTO PARA EL ESTUDIO DIMENSIONAL

Nanovea Perfiladores 3D sin contacto Utiliza una tecnología basada en luz cromática para medir cualquier superficie de material: transparente, opaca, especular, difusa, pulida o rugosa. A diferencia de la técnica de sonda táctil, la técnica sin contacto puede medir en áreas estrechas y no añade ningún error intrínseco debido a la deformación causada por la presión de la punta sobre un material plástico más blando. La tecnología basada en luz cromática también ofrece una precisión lateral y de altura superior en comparación con la tecnología de variación de enfoque. Los perfiladores Nanovea pueden escanear grandes superficies directamente sin necesidad de unirlas y perfilar la longitud de una pieza en pocos segundos. Se pueden medir características superficiales de rango nano a macro y ángulos superficiales elevados gracias a la capacidad del perfilador para medir superficies sin algoritmos complejos que manipulen los resultados.

OBJETIVO DE MEDICIÓN

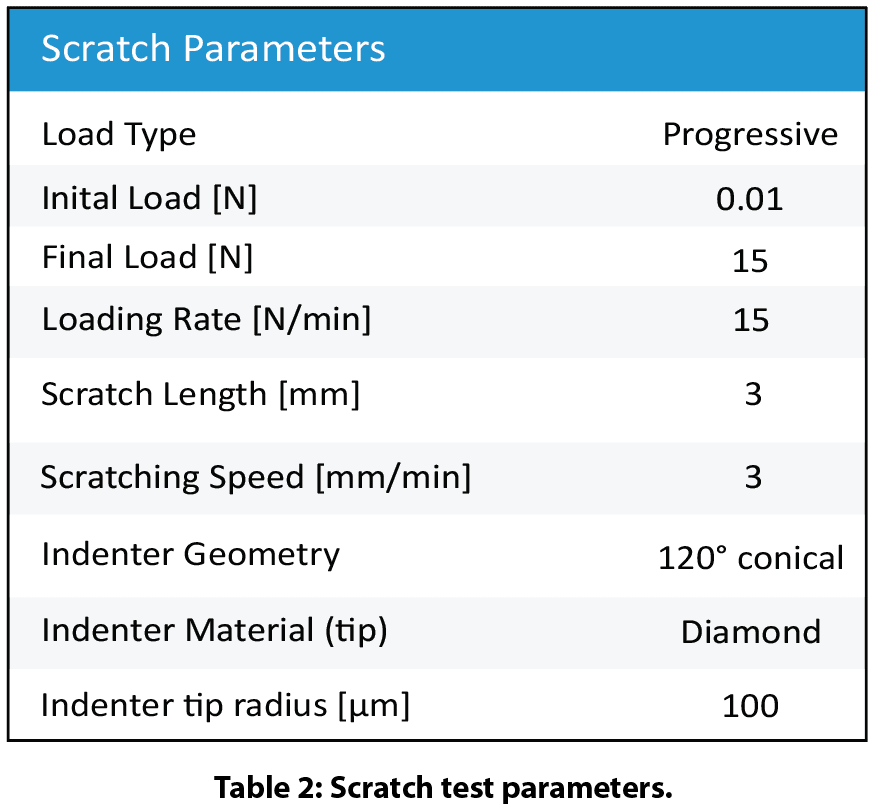

En esta aplicación, se utilizó el perfilómetro óptico Nanovea ST400 para medir un tornillo dental a lo largo de las características planas y roscadas en una sola medición. Se calculó la rugosidad de la superficie a partir del área plana y se determinaron varias dimensiones de las características roscadas.

Muestra de tornillo dental analizada por NANOVEA Perfilador óptico.

Muestra de tornillo dental analizada.

RESULTADOS

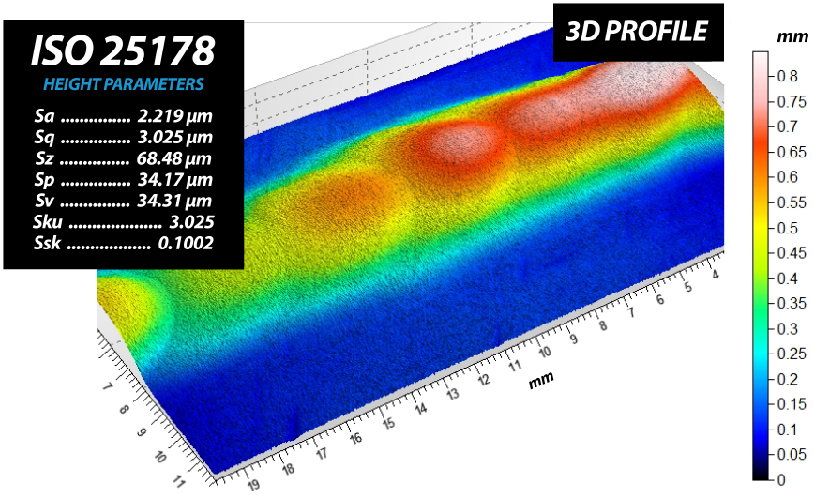

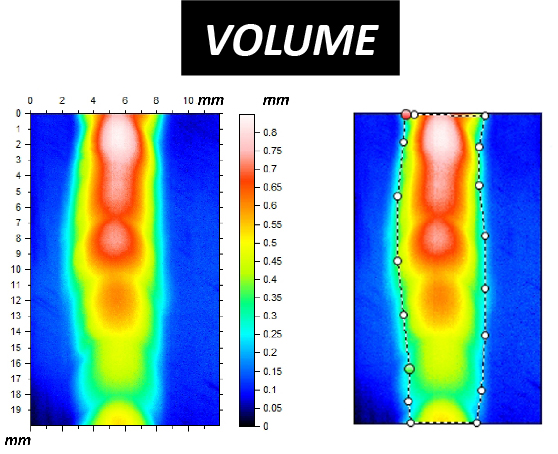

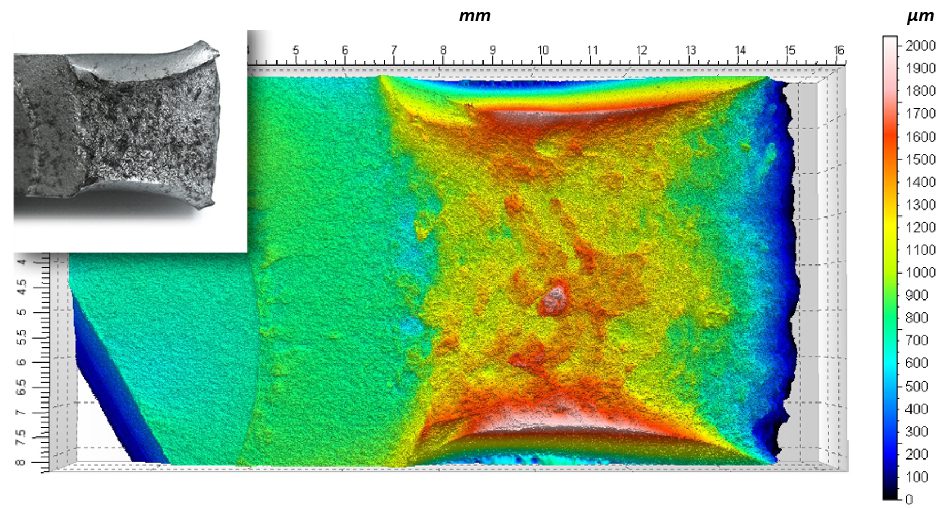

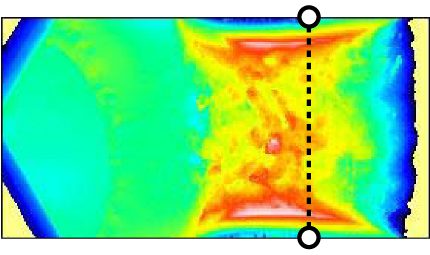

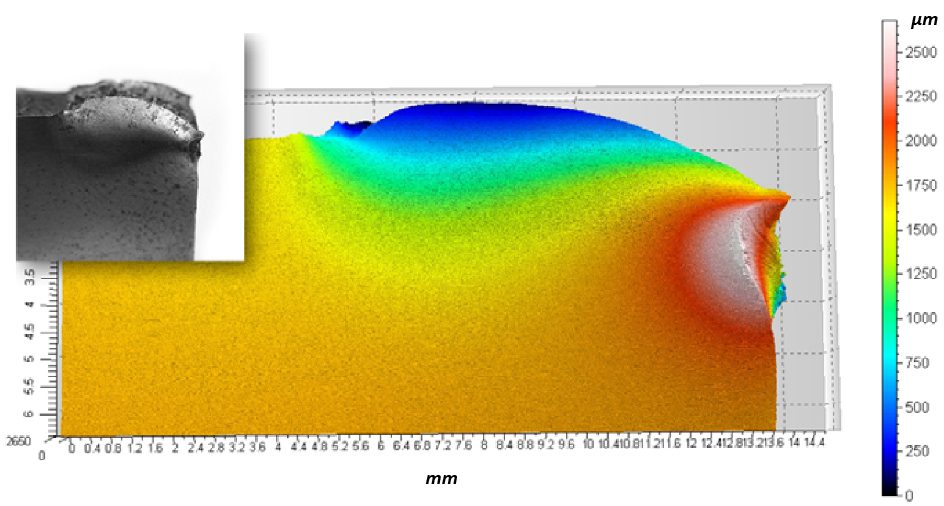

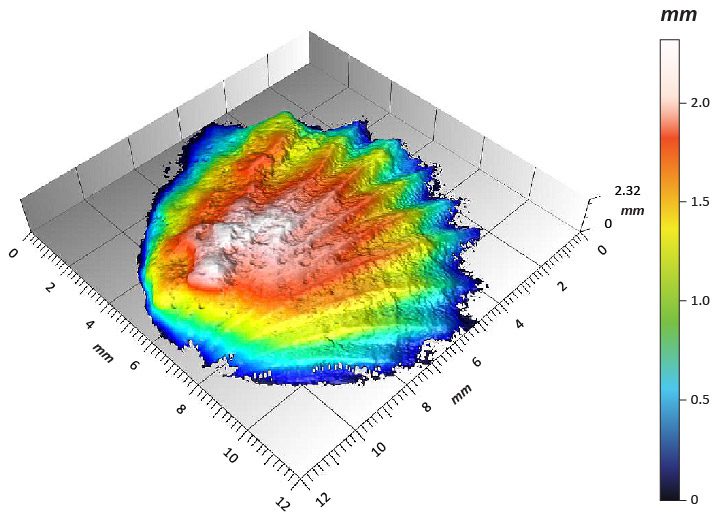

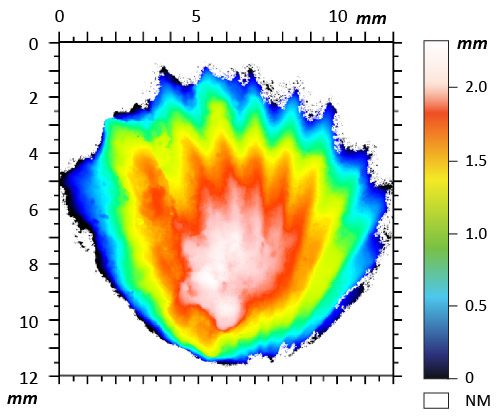

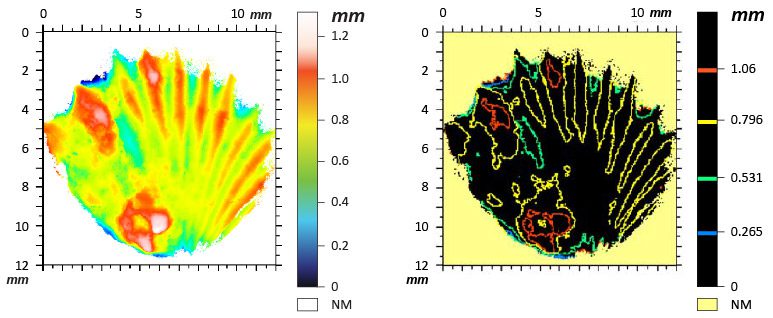

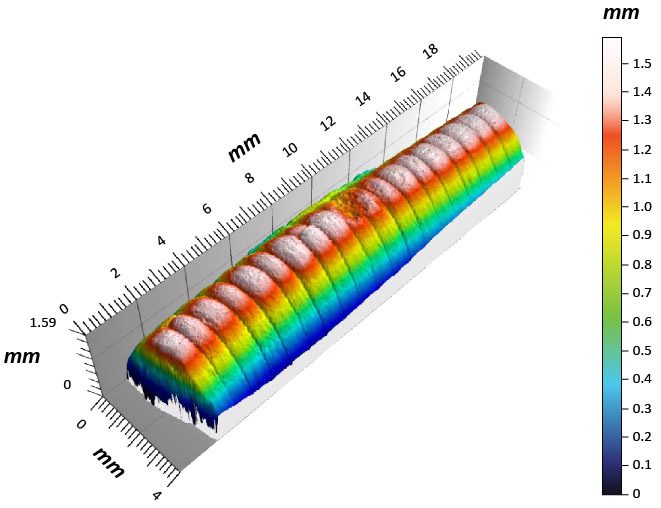

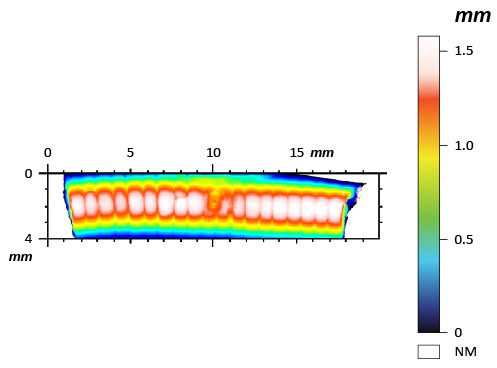

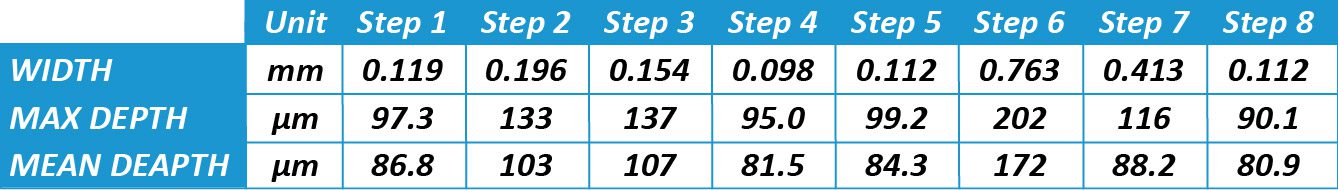

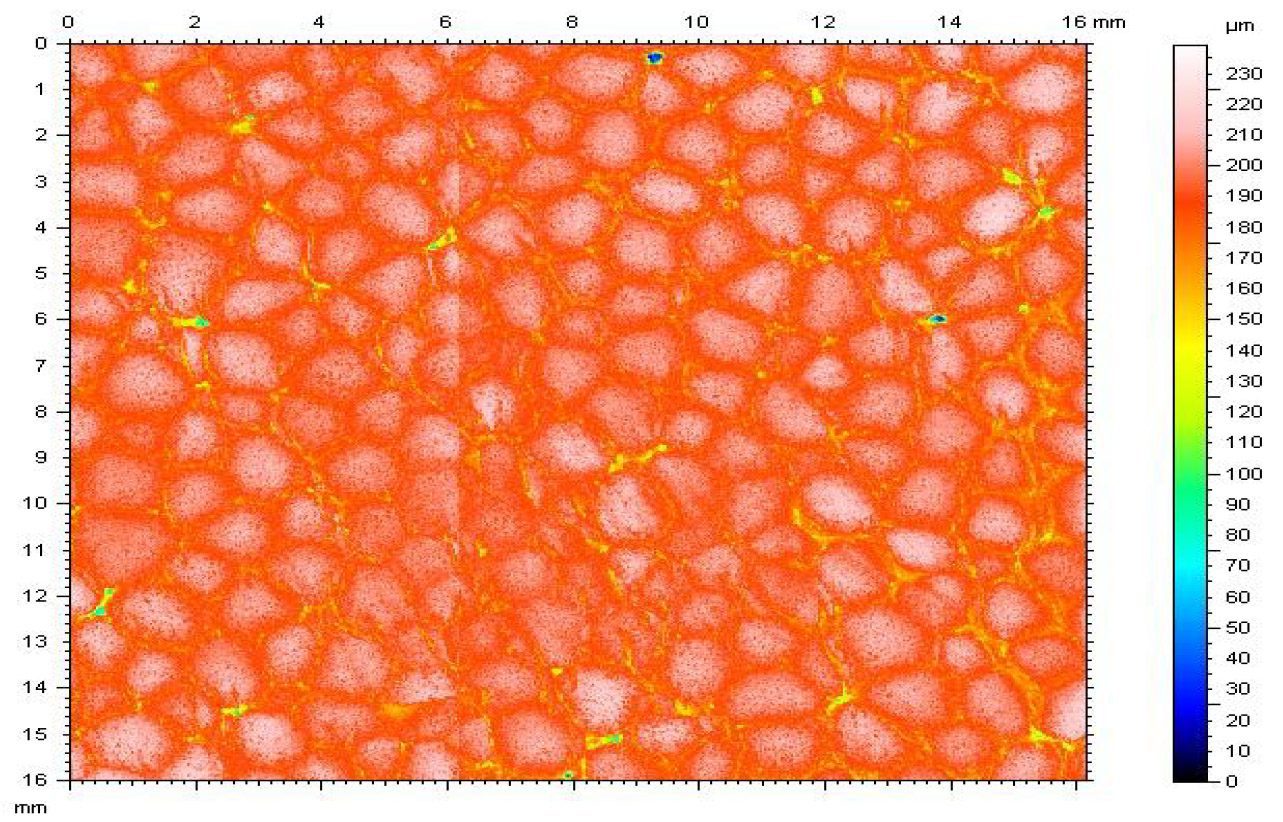

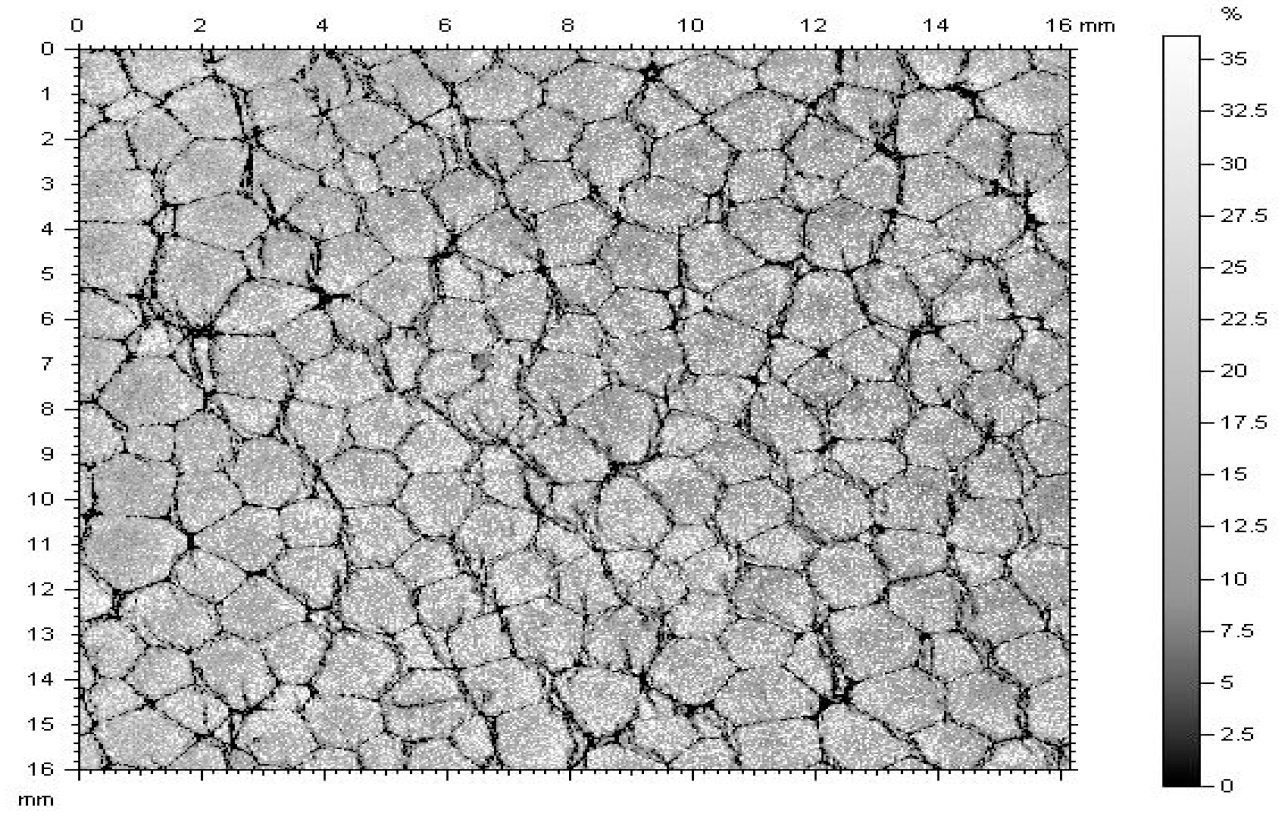

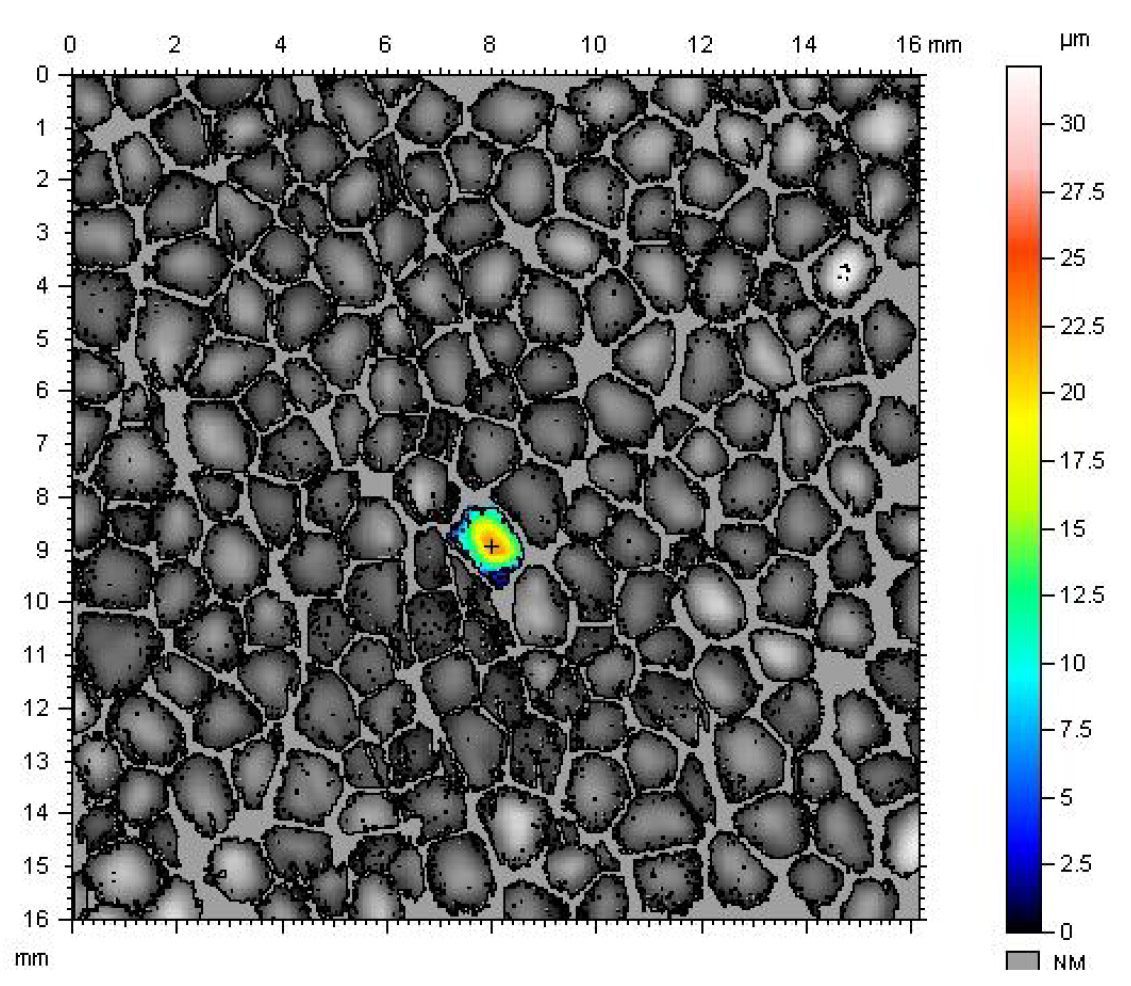

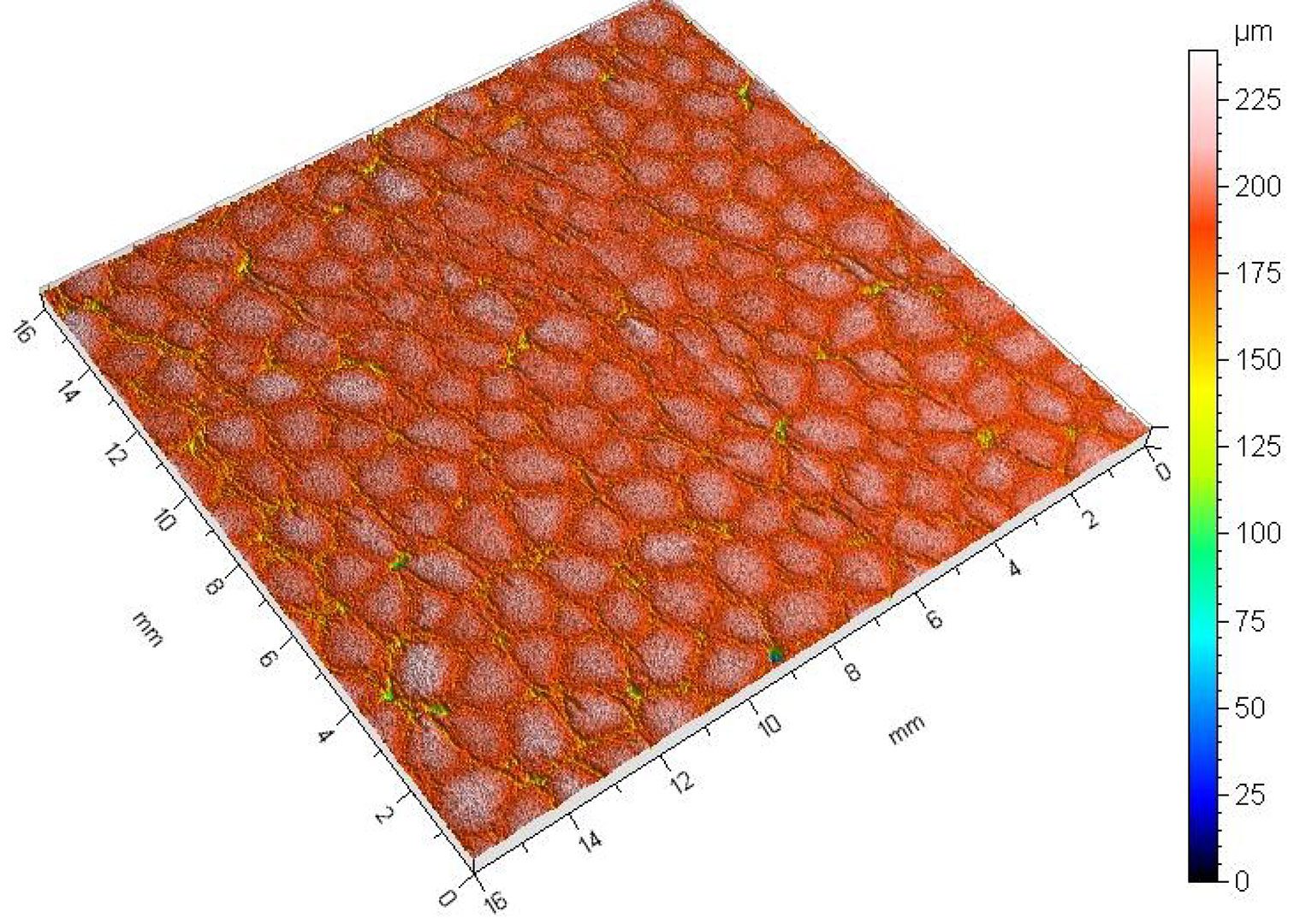

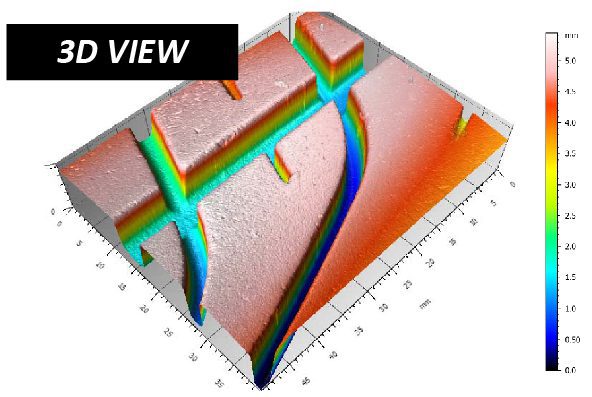

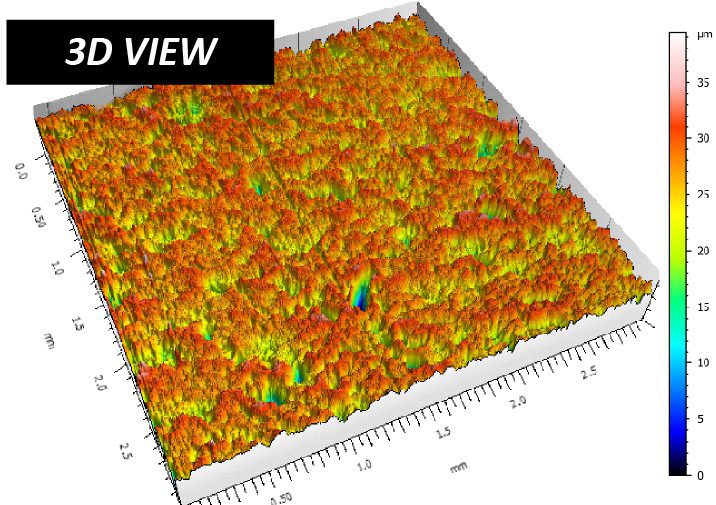

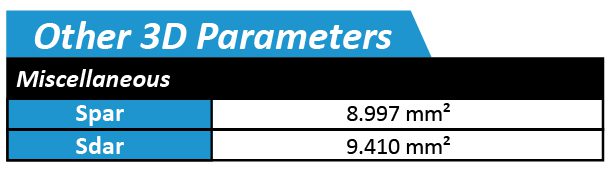

Superficie 3D

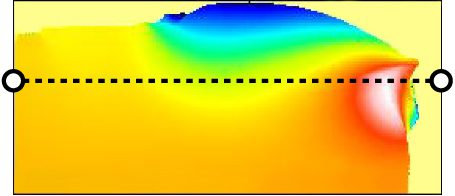

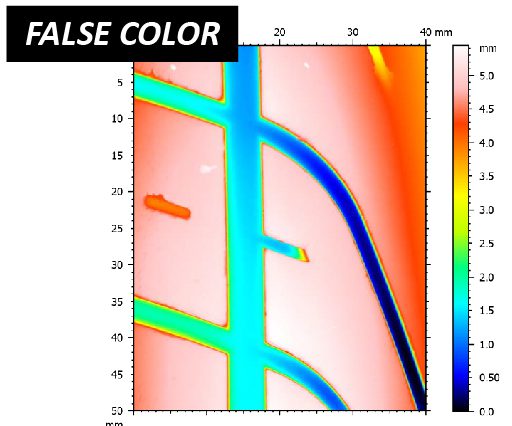

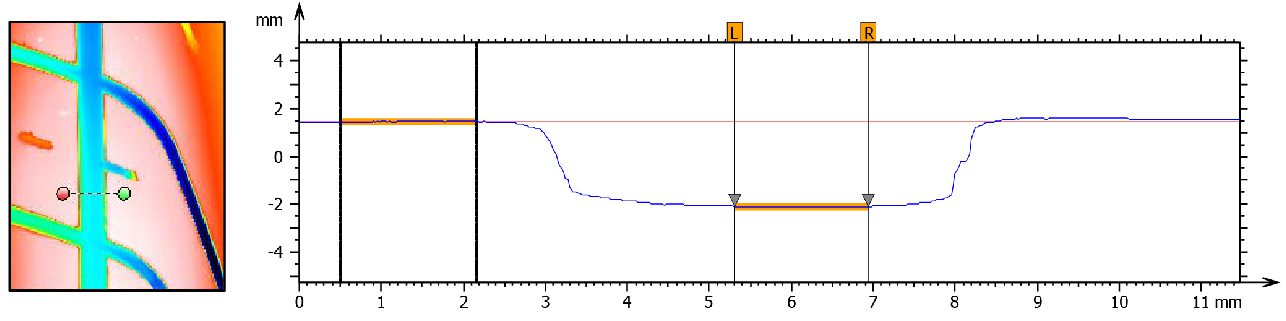

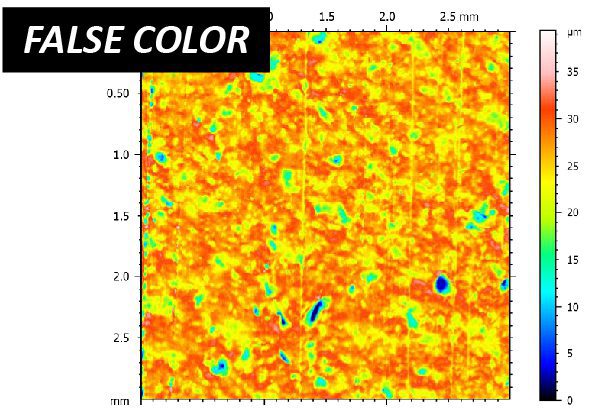

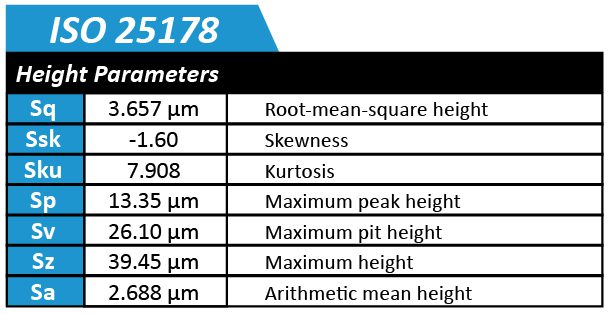

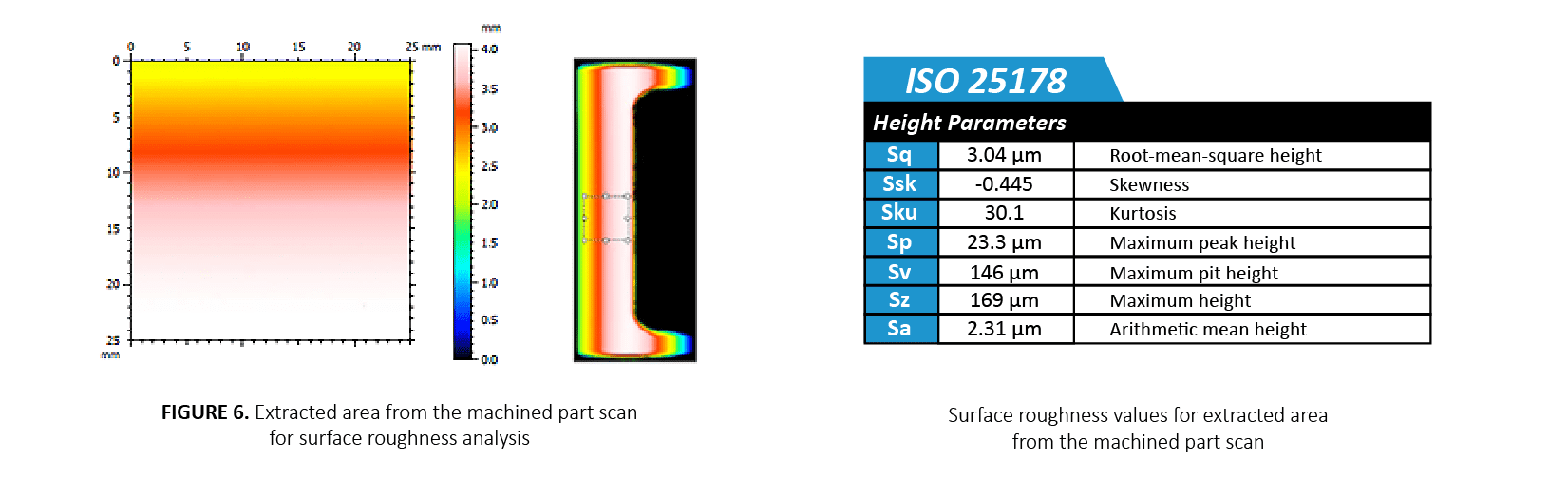

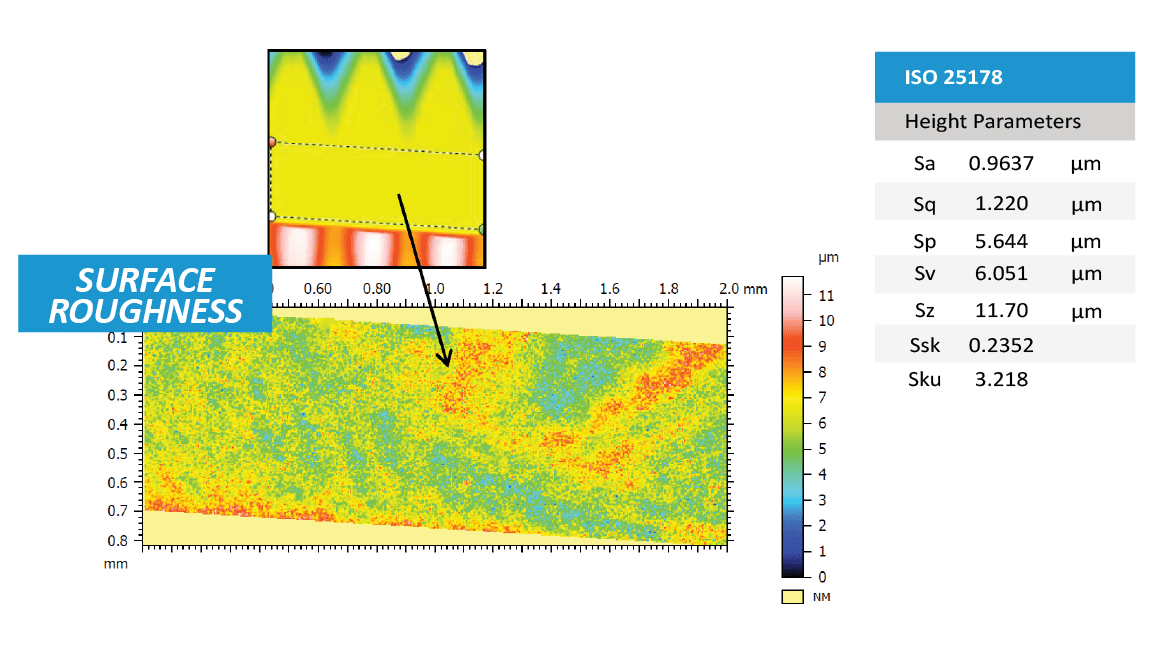

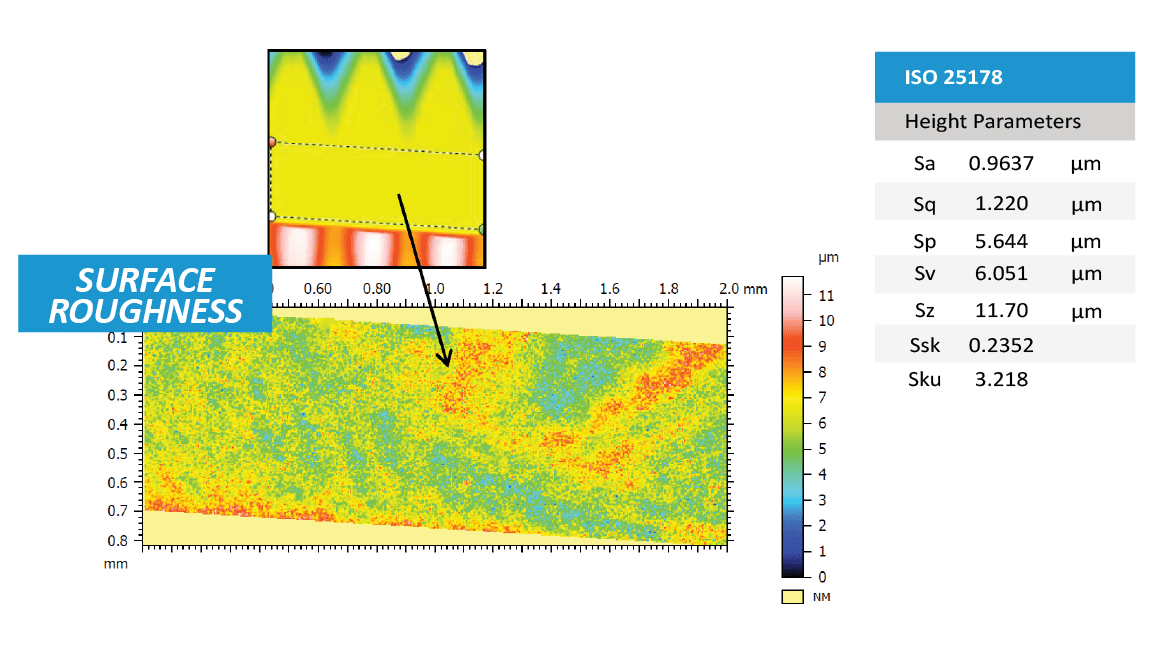

La vista en 3D y la vista en falso color del tornillo dental muestran una zona plana con roscas a ambos lados. Proporciona a los usuarios una herramienta sencilla para observar directamente la morfología del tornillo desde diferentes ángulos. La zona plana se extrajo del escaneo completo para medir la rugosidad de su superficie.

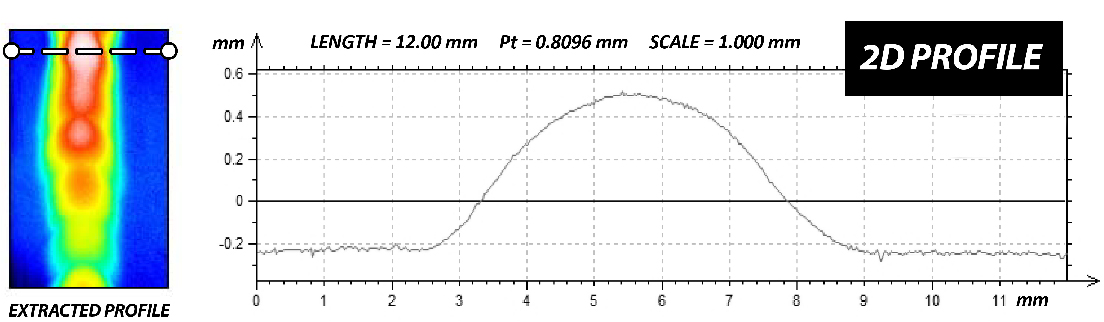

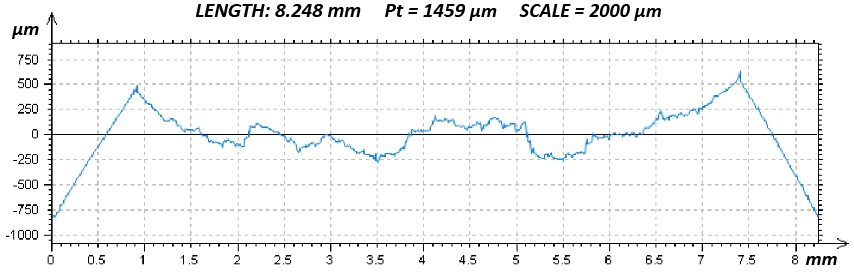

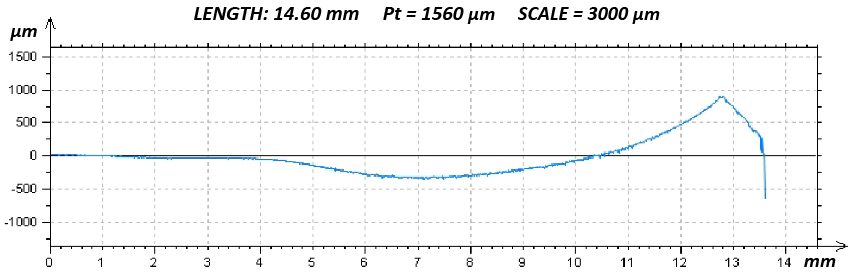

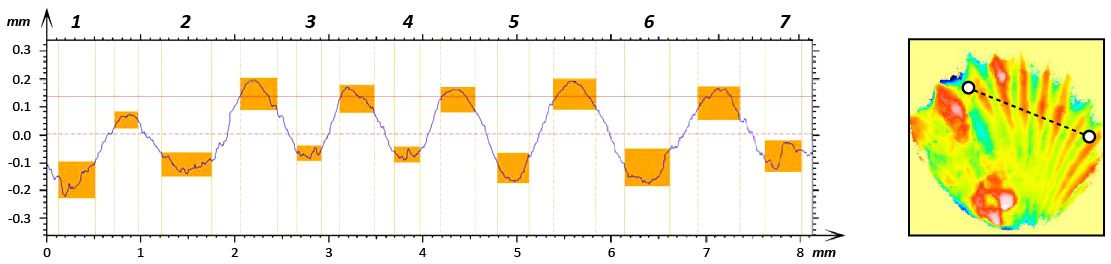

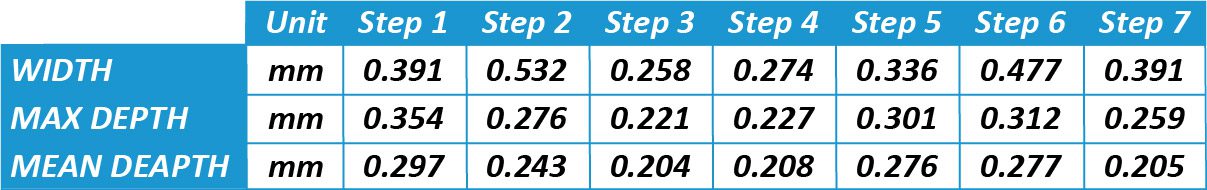

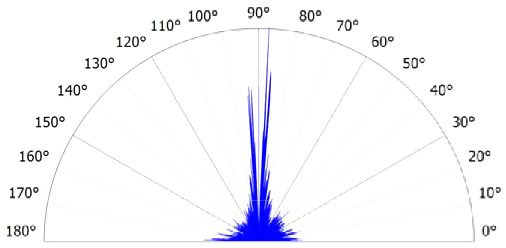

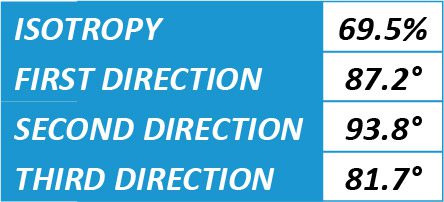

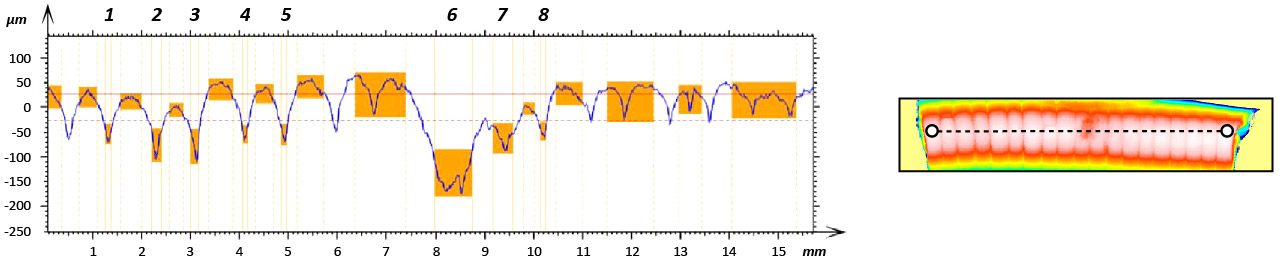

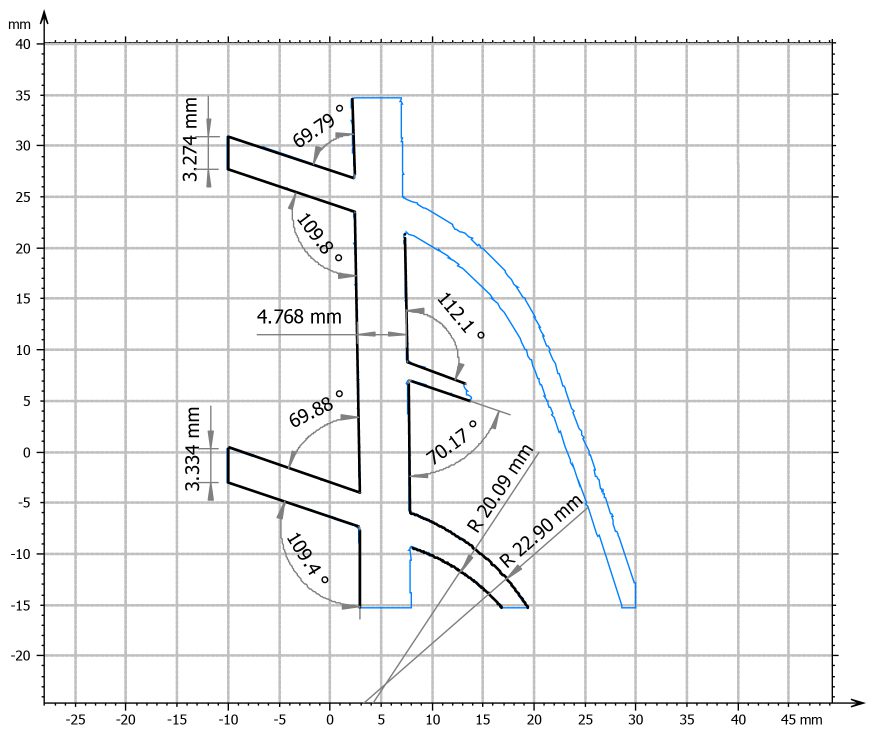

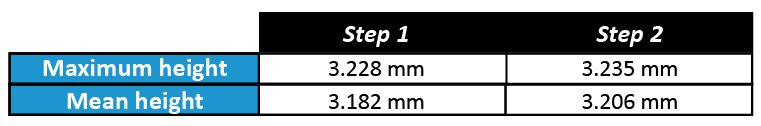

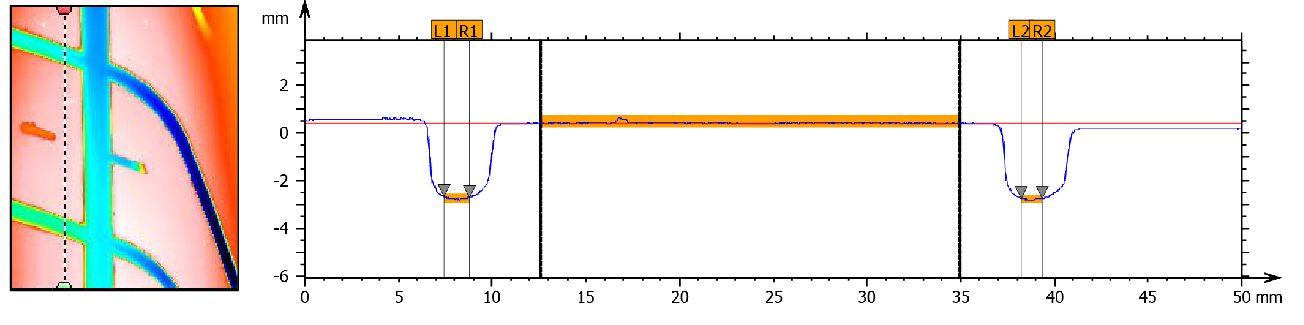

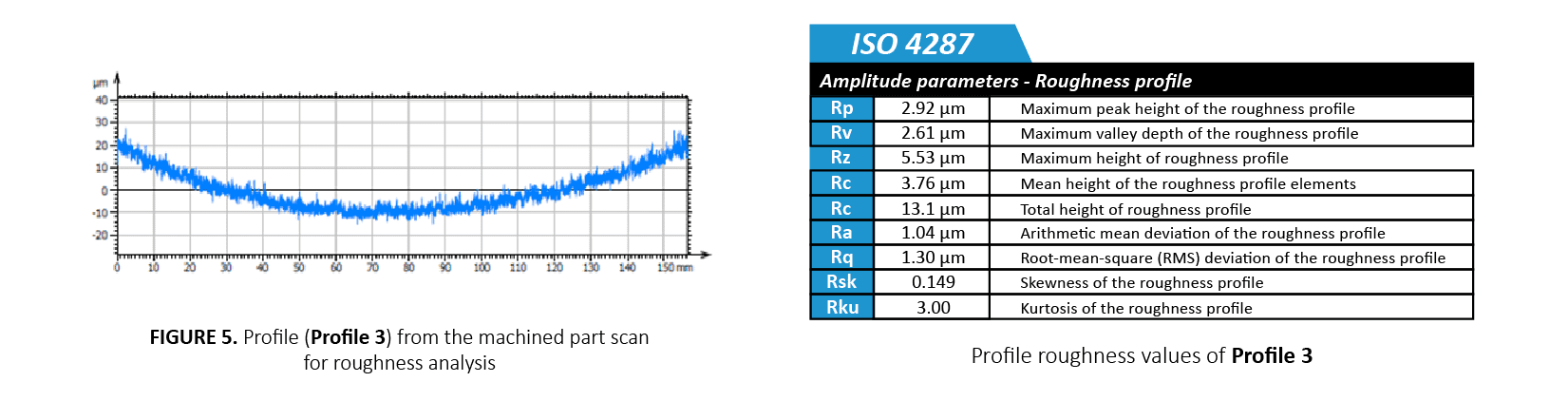

Análisis de superficies 2D

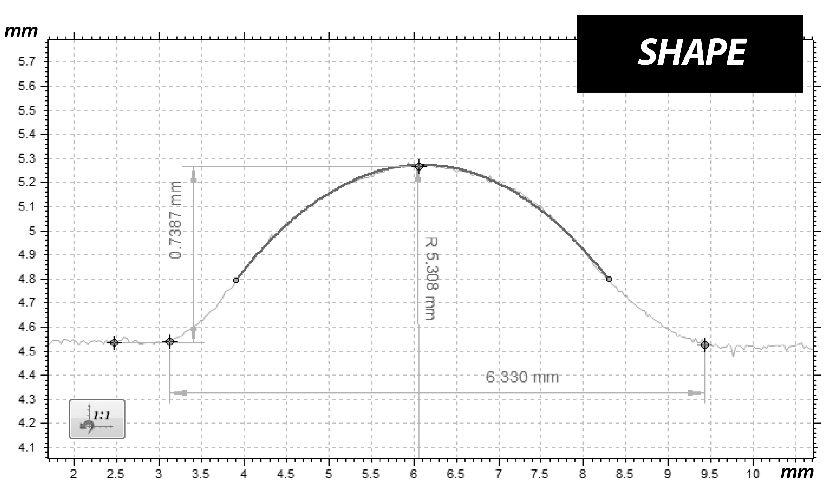

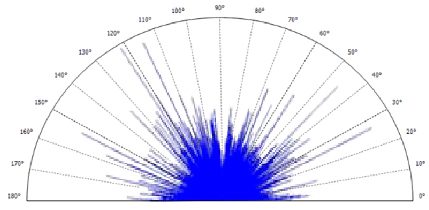

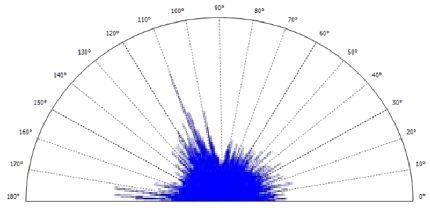

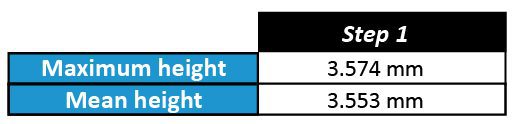

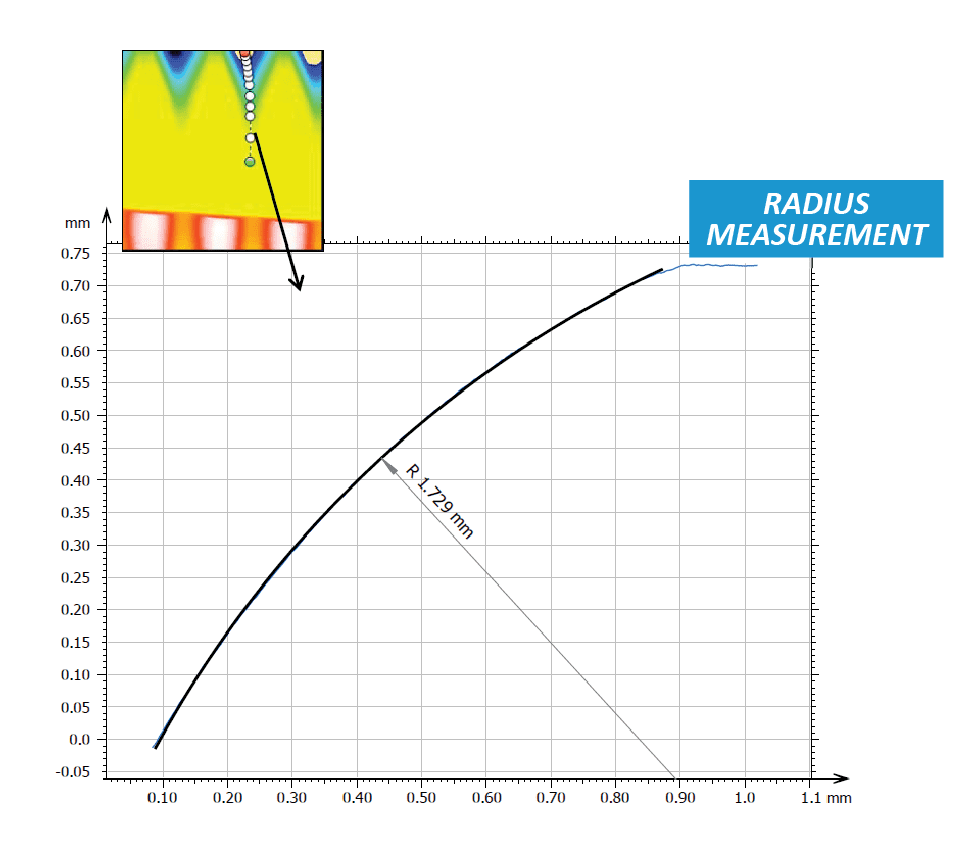

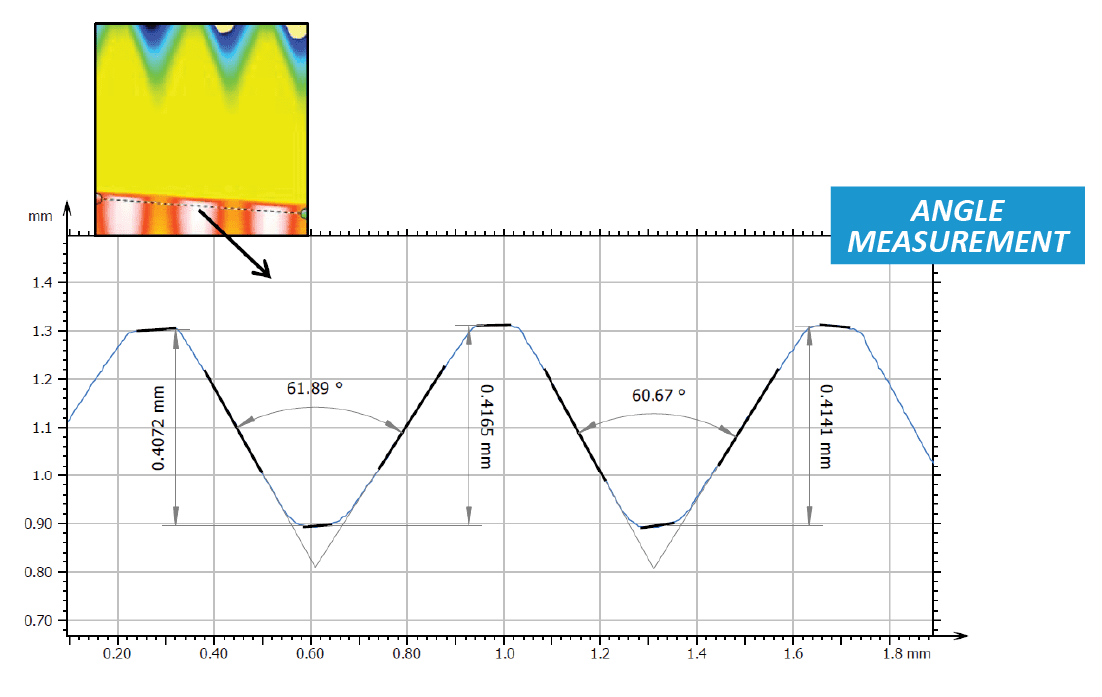

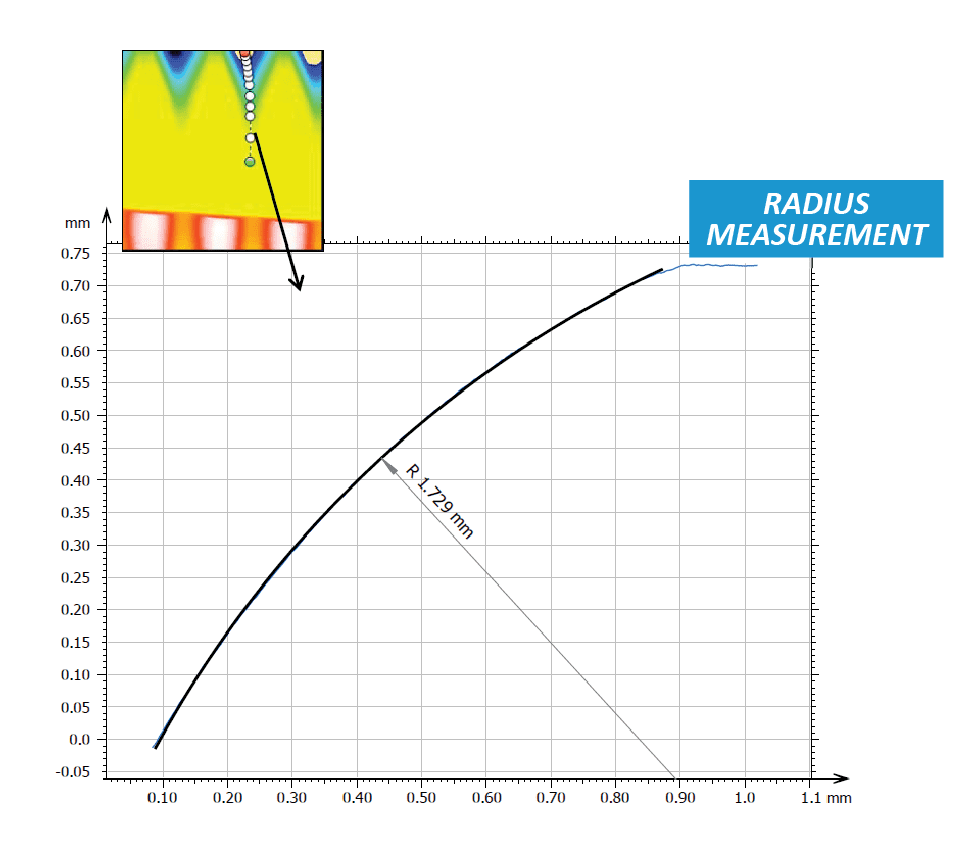

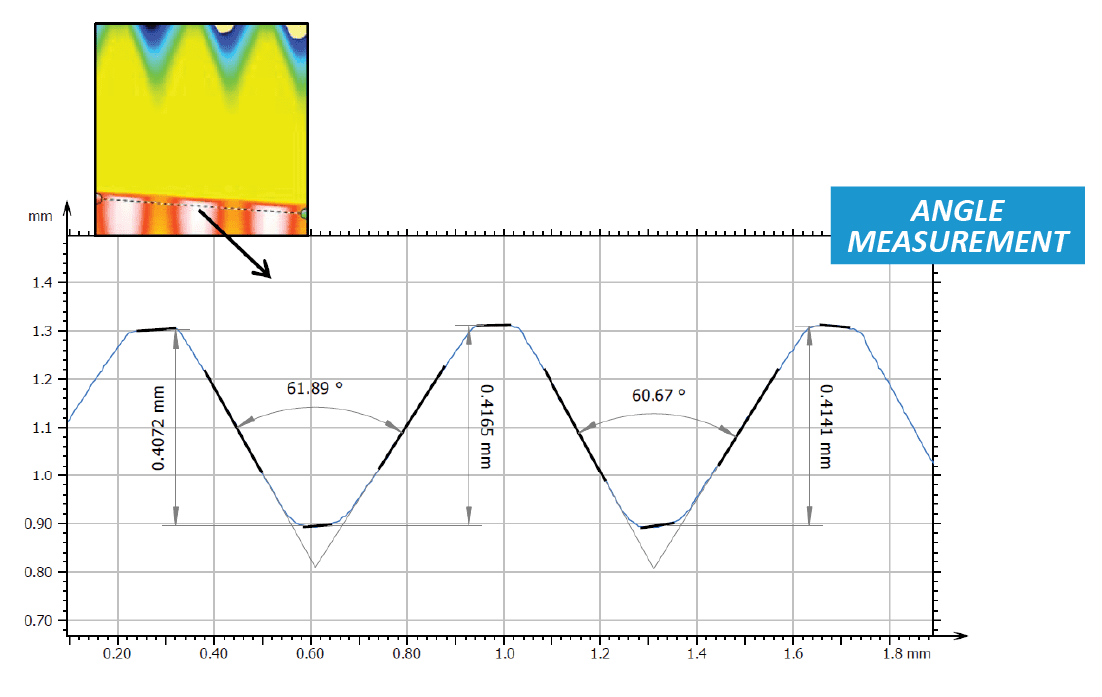

También se pueden extraer perfiles de línea de la superficie para mostrar una vista transversal del tornillo. Se utilizaron los estudios de análisis de contorno y altura de paso para medir las dimensiones precisas en una ubicación determinada del tornillo.

CONCLUSIÓN

En esta aplicación, mostramos la capacidad del perfilómetro 3D sin contacto Nanovea para calcular con precisión la rugosidad local de la superficie y medir características dimensionales de gran tamaño en un solo escaneo.

Los datos muestran una rugosidad superficial local de 0,9637 μm. Se determinó que el radio del tornillo entre roscas era de 1,729 mm, y que las roscas tenían una altura media de 0,413 mm. Se determinó que el ángulo medio entre las roscas era de 61,3°.

Los datos que se muestran aquí representan solo una parte de los cálculos disponibles en el software de análisis.

Preparado por

Duanjie Li, PhD., Jonathan Thomas y Pierre Leroux

Evaluación del desgaste y el rayado del alambre de cobre tratado superficialmente

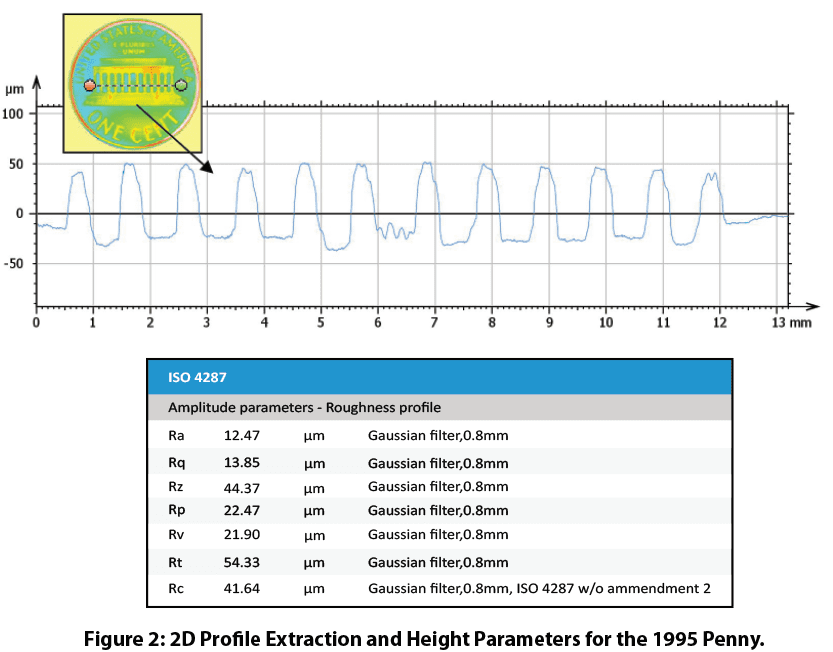

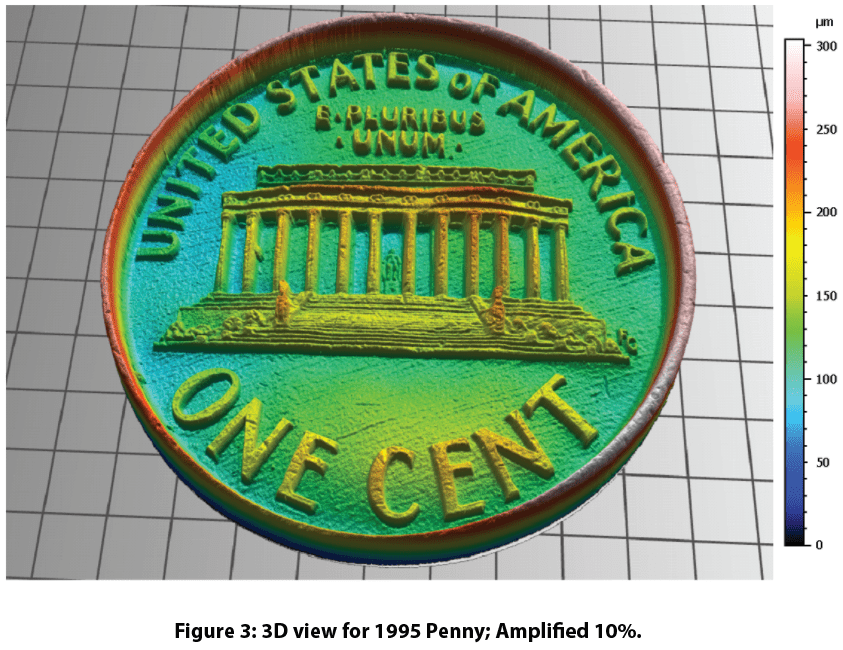

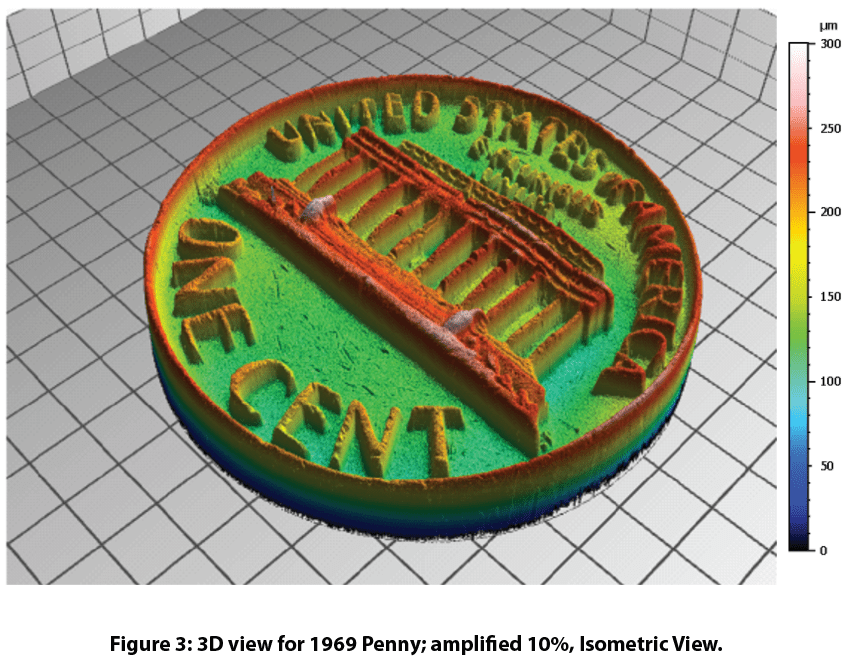

Análisis tridimensional de la superficie de un centavo con perfilometría sin contacto