Evaluación del desgaste y el rayado del alambre de cobre con tratamiento superficial

Importancia de la evaluación del desgaste y los arañazos en el alambre de cobre

El cobre tiene una larga historia de uso en el cableado eléctrico desde la invención del electroimán y el telégrafo. Los cables de cobre se aplican en una amplia gama de equipos electrónicos como paneles, contadores, ordenadores, máquinas comerciales y electrodomésticos gracias a su resistencia a la corrosión, su soldabilidad y su rendimiento a temperaturas elevadas de hasta 150°C. Aproximadamente la mitad de todo el cobre extraído se utiliza para la fabricación de alambres y cables eléctricos.

La calidad de la superficie del alambre de cobre es fundamental para el rendimiento y la vida útil de la aplicación. Los microdefectos en los alambres pueden provocar un desgaste excesivo, el inicio y la propagación de grietas, una disminución de la conductividad y una soldabilidad inadecuada. Un tratamiento adecuado de la superficie de los alambres de cobre elimina los defectos superficiales generados durante el trefilado, mejorando la resistencia a la corrosión, los arañazos y el desgaste. Muchas aplicaciones aeroespaciales con alambres de cobre requieren un comportamiento controlado para evitar fallos inesperados del equipo. Se necesitan mediciones cuantificables y fiables para evaluar adecuadamente la resistencia al desgaste y al rayado de la superficie del alambre de cobre.

Objetivo de medición

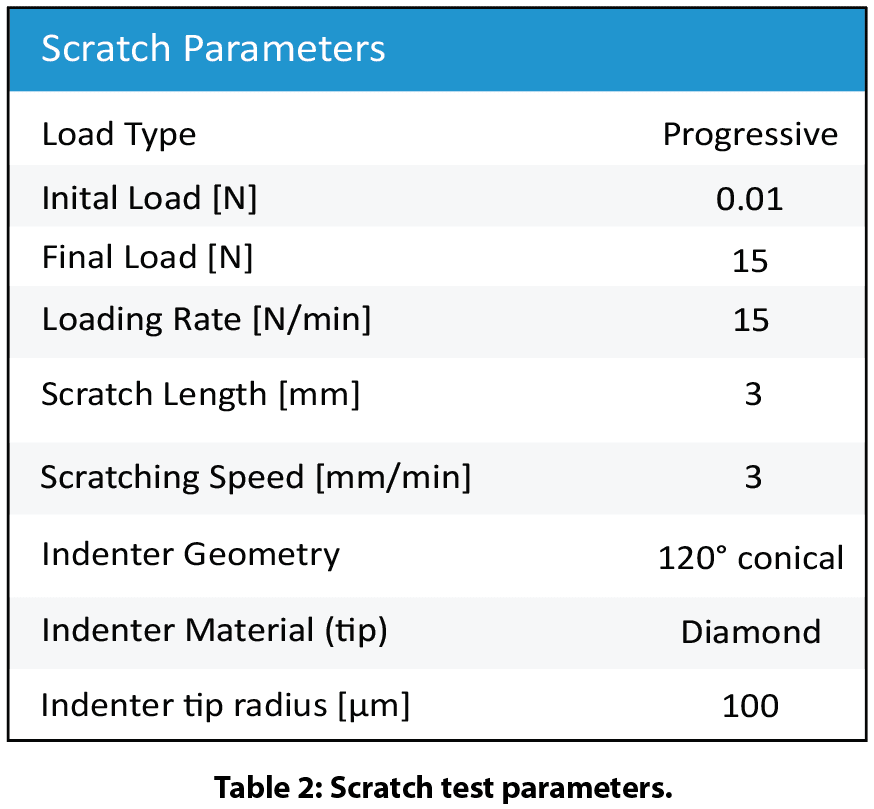

En esta aplicación simulamos un proceso de desgaste controlado de diferentes tratamientos superficiales de alambre de cobre. Prueba del rasguño Mide la carga requerida para causar falla en la capa superficial tratada. Este estudio muestra la Nanovea Tribómetro y Probador Mecánico como herramientas ideales para la evaluación y control de calidad de cables eléctricos.

Procedimiento de prueba y procedimientos

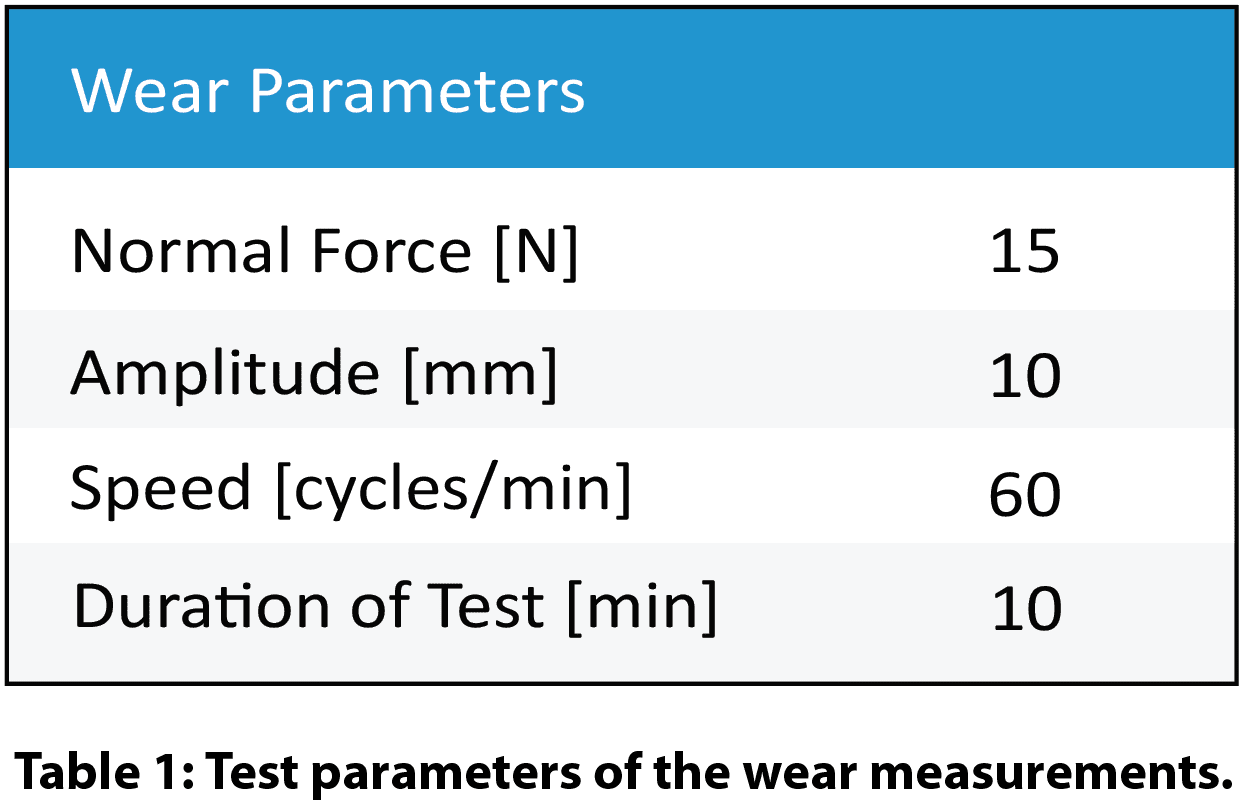

El tribómetro Nanovea evaluó el coeficiente de fricción (COF) y la resistencia al desgaste de dos tratamientos superficiales diferentes en alambres de cobre (alambre A y alambre B) utilizando un módulo de desgaste alternativo lineal. El contramaterial utilizado en esta aplicación es una bola de Al₂O₃ (6 mm de diámetro). La pista de desgaste se examinó utilizando Nanovea. Perfilómetro 3D sin contacto. Los parámetros de prueba se resumen en la Tabla 1.

En este estudio se utilizó como ejemplo una bola lisa de Al₂O₃ como contramaterial. Cualquier material sólido con diferente forma y acabado superficial puede aplicarse utilizando un accesorio personalizado para simular la situación de aplicación real.

Resultados y discusión

Desgaste del cable de cobre:

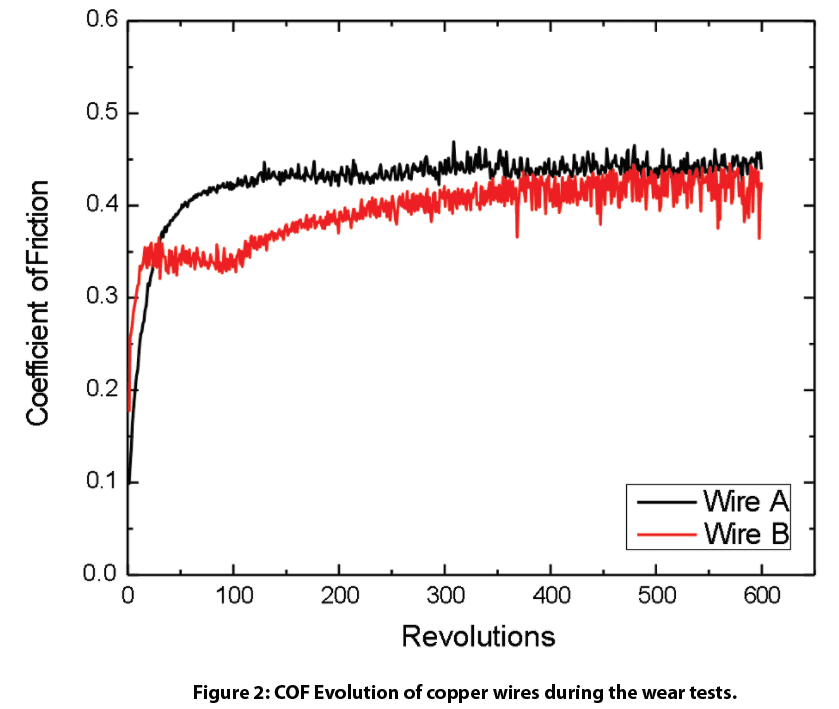

La figura 2 muestra la evolución del COF de los hilos de cobre durante las pruebas de desgaste. El alambre A muestra un COF estable de ~0,4 durante toda la prueba de desgaste, mientras que el alambre B presenta un COF de ~0,35 en las primeras 100 revoluciones y aumenta progresivamente hasta ~0,4.

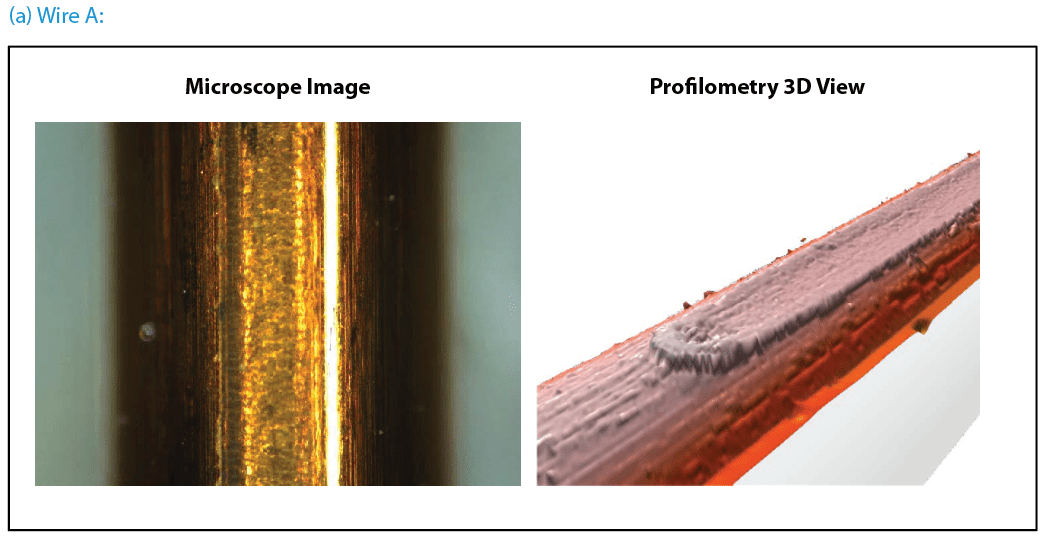

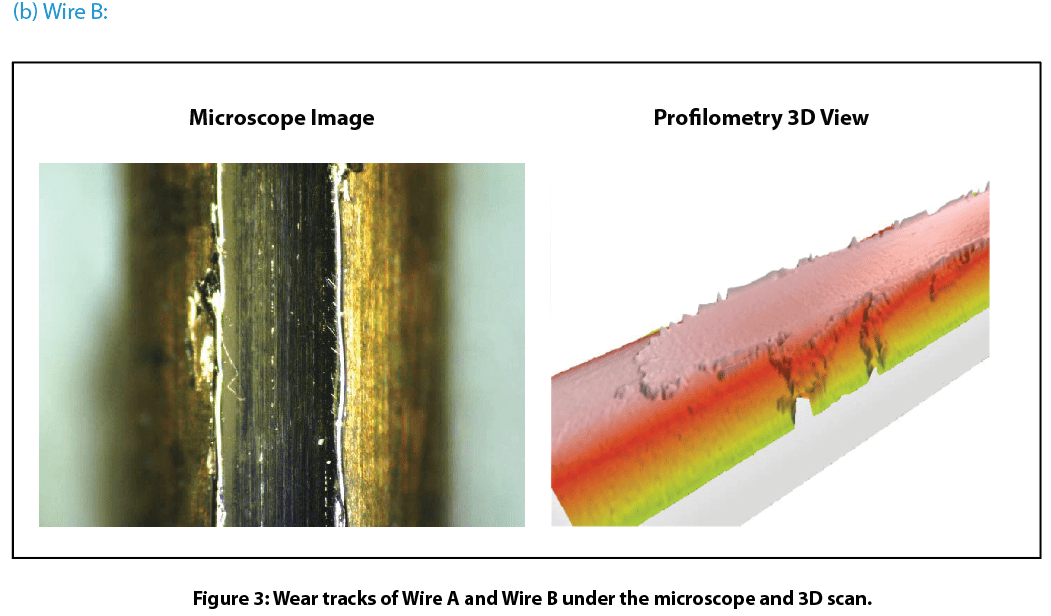

La figura 3 compara las huellas de desgaste de los hilos de cobre tras las pruebas. El perfilómetro 3D sin contacto de Nanovea ofreció un análisis superior de la morfología detallada de las huellas de desgaste. Permite determinar de forma directa y precisa el volumen de las huellas de desgaste, proporcionando una comprensión fundamental del mecanismo de desgaste. La superficie del alambre B presenta daños significativos en las huellas de desgaste tras una prueba de desgaste de 600 revoluciones. La vista 3D del perfilómetro muestra la capa tratada de la superficie del alambre B eliminada por completo, lo que aceleró sustancialmente el proceso de desgaste. Esto ha dejado una huella de desgaste aplanada en el alambre B donde el sustrato de cobre está expuesto. Esto puede acortar considerablemente la vida útil de los equipos eléctricos en los que se utiliza el cable B. En comparación, el alambre A presenta un desgaste relativamente leve que se manifiesta en una huella de desgaste poco profunda en la superficie. La capa tratada en la superficie del cable A no se eliminó como la del cable B en las mismas condiciones.

Resistencia al rayado de la superficie del cable de cobre:

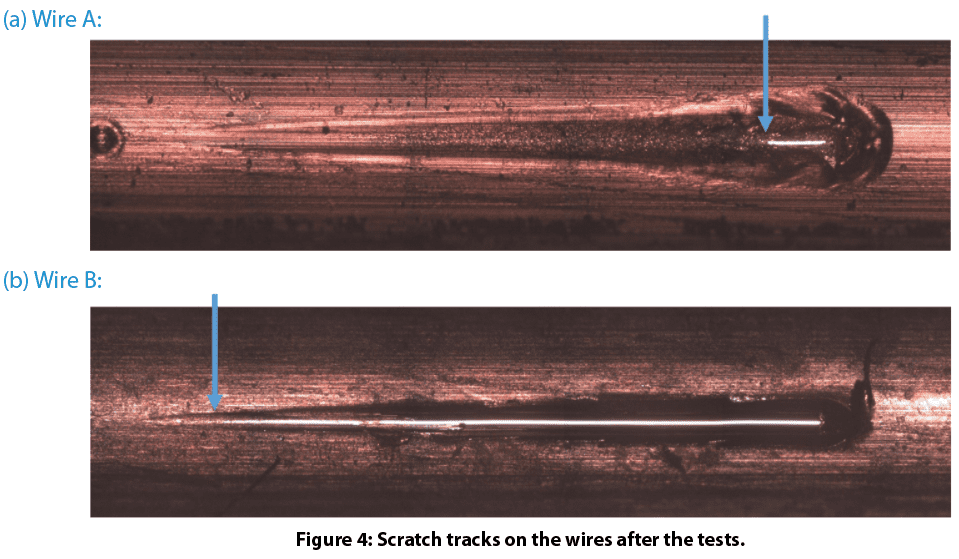

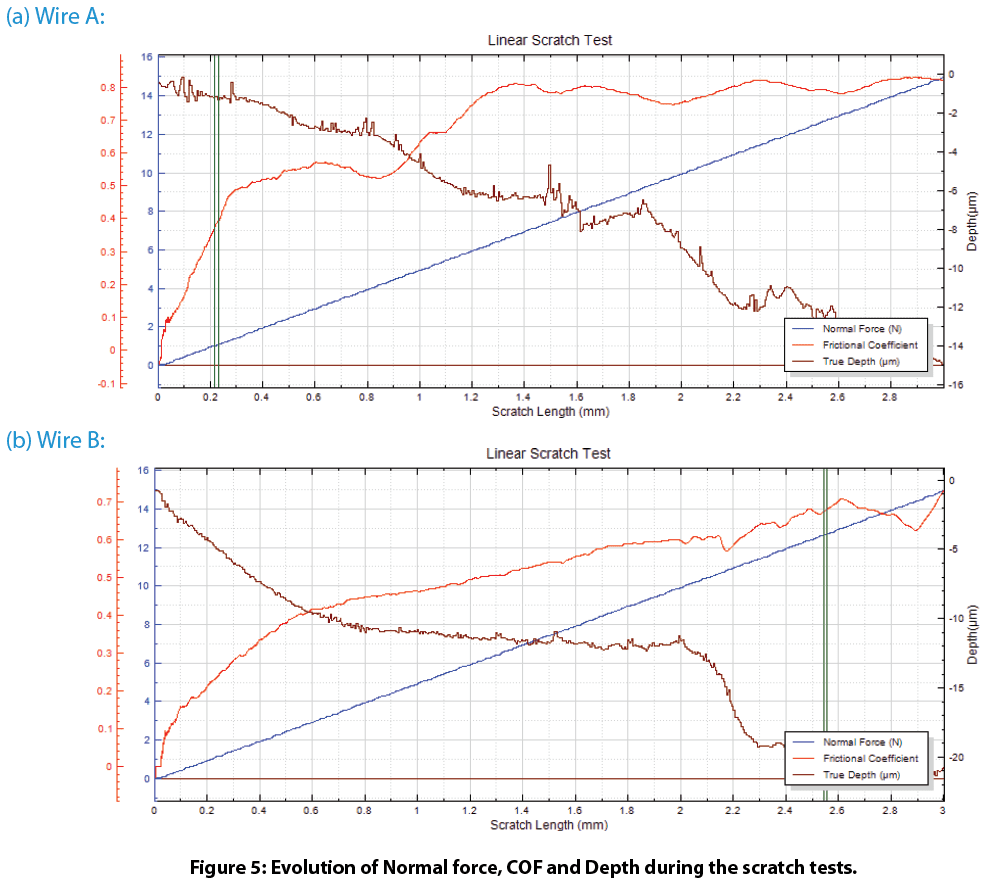

La figura 4 muestra las huellas de arañazos en los cables después de las pruebas. La capa protectora del cable A muestra una muy buena resistencia al rayado. En comparación, la capa protectora del alambre B falló con una carga de ~1,0 N. Una diferencia tan significativa en la resistencia al rayado de estos alambres contribuye a su rendimiento al desgaste, donde el alambre A posee una resistencia al desgaste sustancialmente mayor. La evolución de la fuerza normal, el COF y la profundidad durante las pruebas de rayado que se muestran en la Fig. 5 proporciona más información sobre el fallo del revestimiento durante las pruebas.

Conclusión:

En este estudio controlado mostramos el tribómetro de Nanovea, que realiza una evaluación cuantitativa de la resistencia al desgaste de los alambres de cobre tratados superficialmente, y el comprobador mecánico de Nanovea, que proporciona una evaluación fiable de la resistencia al rayado de los alambres de cobre. El tratamiento superficial del alambre desempeña un papel fundamental en las propiedades tribo-mecánicas durante su vida útil. El tratamiento adecuado de la superficie del cable A mejoró significativamente la resistencia al desgaste y a los arañazos, lo que es fundamental para el rendimiento y la vida útil de los cables eléctricos en entornos difíciles.

El tribómetro de Nanovea ofrece pruebas precisas y repetibles de desgaste y fricción mediante modos rotativos y lineales conformes con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribo-corrosión disponibles en un sistema preintegrado. La incomparable gama de Nanovea es una solución ideal para determinar toda la gama de propiedades tribológicas de revestimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología de anillos

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la Fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Tensión vs. Deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología líquida

- Tribología a baja temperatura

- Pruebas Mecánicas

- Comunicado de prensa

- Perfilometría | Planicidad y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Perfilometría | Altura y grosor del escalón

- Perfilometría | Textura y grano

- Profilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Pruebas de arañazos | Fracaso del adhesivo

- Pruebas de arañazos | Fallo de cohesión

- Pruebas de arañazos | Desgaste de varias pasadas

- Pruebas de rascado | Dureza del rascado

- Pruebas de arañazos Tribología

- Feria de muestras

- Pruebas de Tribología

- Sin categoría

Archivos

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004