INTRODUZIONE

La vernice acrilica uretanica è un tipo di rivestimento protettivo ad asciugatura rapida ampiamente utilizzato in diverse applicazioni industriali, come la vernice per pavimenti, la vernice per auto e altre. Quando viene utilizzata come vernice per pavimenti, può essere impiegata in aree a forte traffico pedonale e di ruote gommate, come passaggi pedonali, cordoli e parcheggi.

IMPORTANZA DEI TEST DI GRAFFIATURA E USURA PER IL CONTROLLO DI QUALITÀ

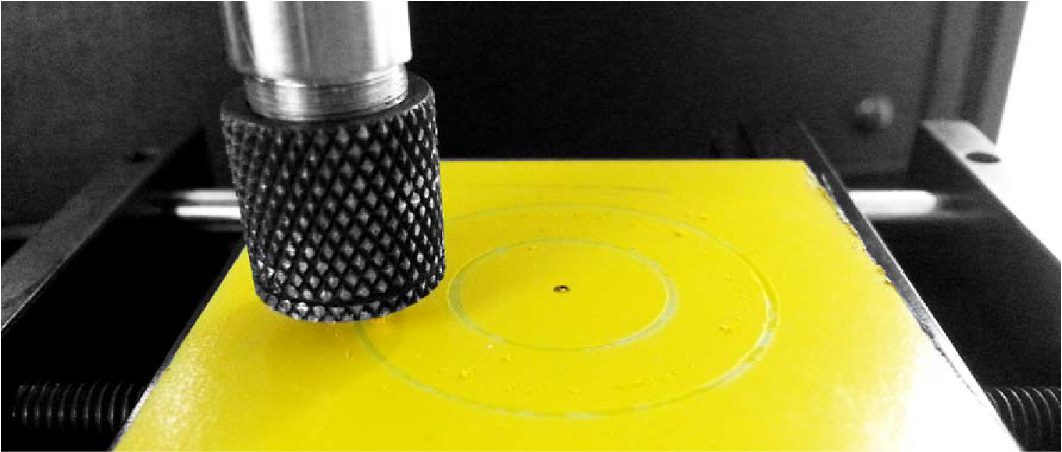

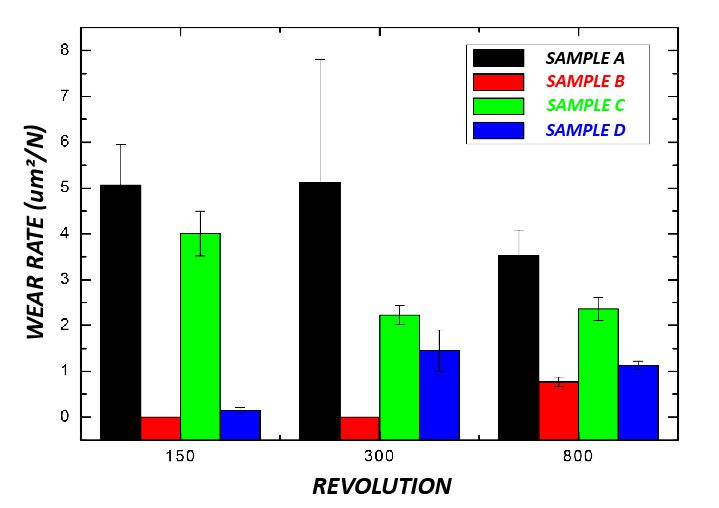

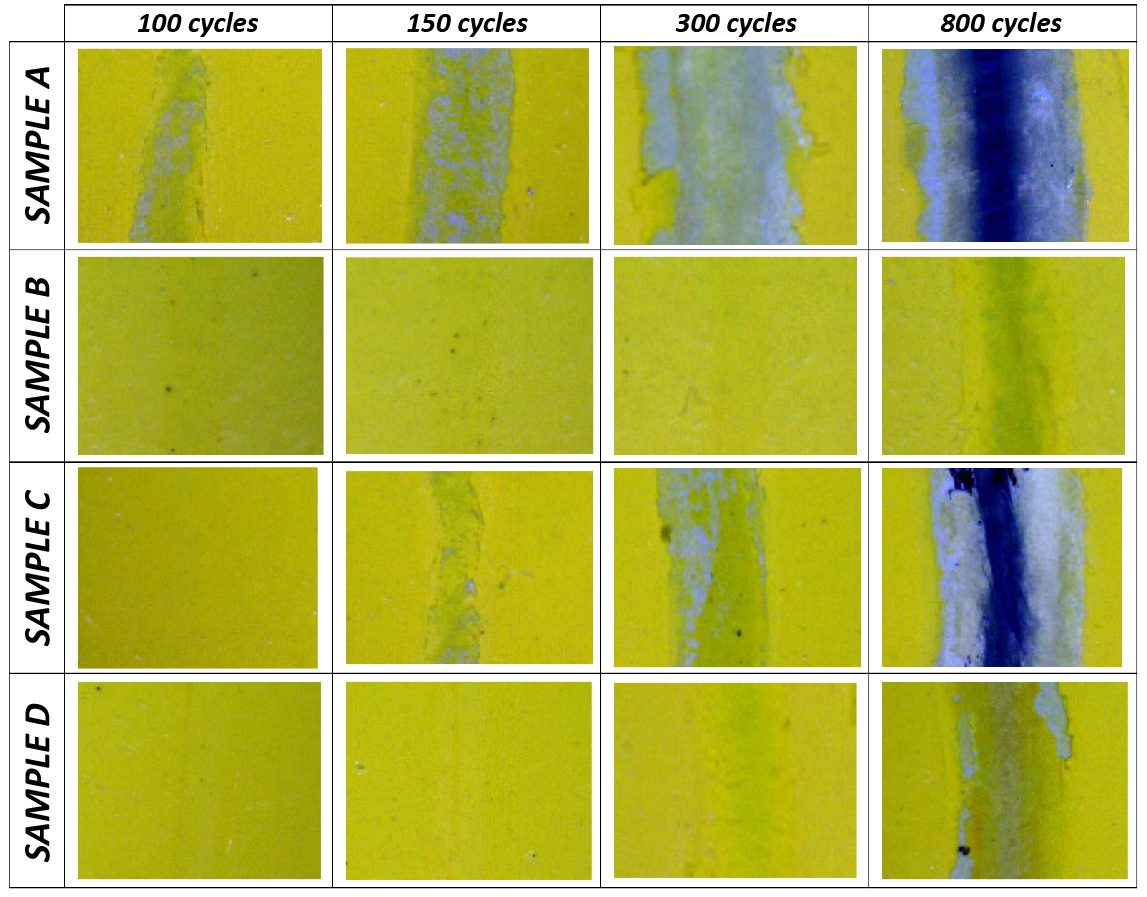

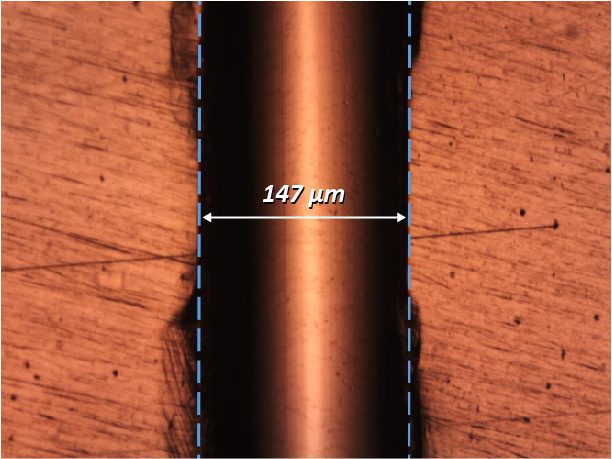

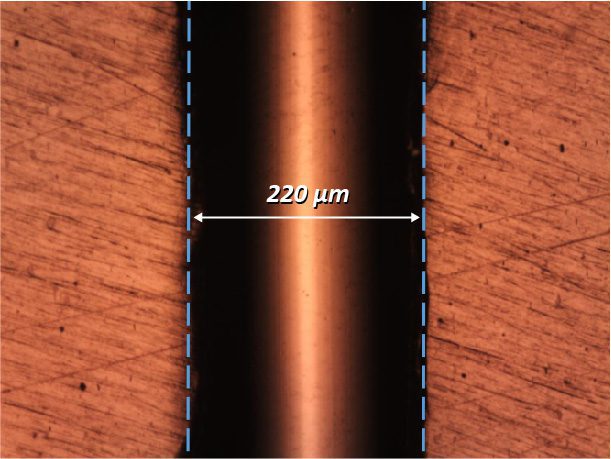

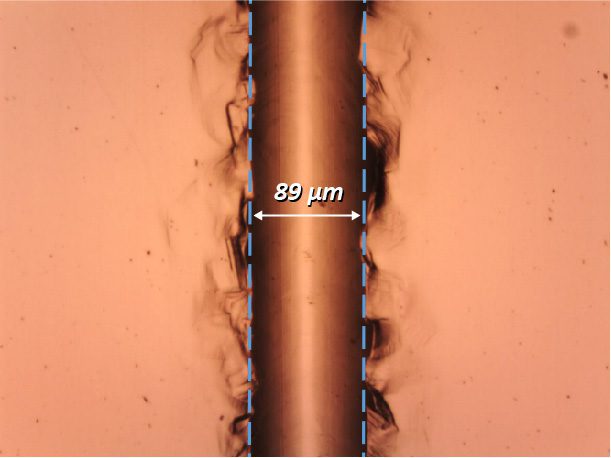

Tradizionalmente, i test di abrasione Taber sono stati eseguiti per valutare la resistenza all'usura delle vernici acriliche per pavimenti secondo lo standard ASTM D4060. Tuttavia, come indicato nella norma, "per alcuni materiali, i test di abrasione che utilizzano il Taber Abraser possono essere soggetti a variazioni dovute a cambiamenti nelle caratteristiche abrasive della ruota durante il test".1 Ciò può comportare una scarsa riproducibilità dei risultati dei test e creare difficoltà nel confrontare i valori riportati da diversi laboratori. Inoltre, nei test di abrasione Taber, la resistenza all'abrasione è calcolata come perdita di peso a un determinato numero di cicli di abrasione. Tuttavia, le vernici acriliche per pavimenti hanno uno spessore del film secco raccomandato di 37,5-50 μm2.

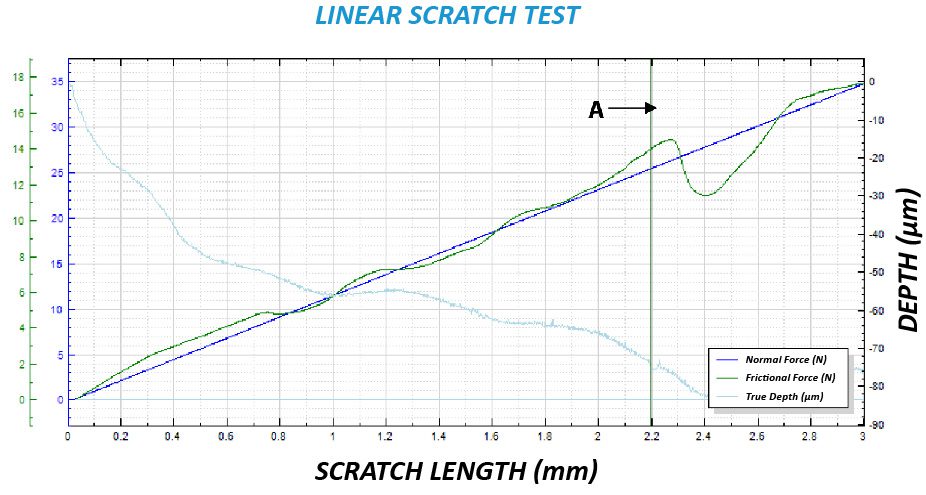

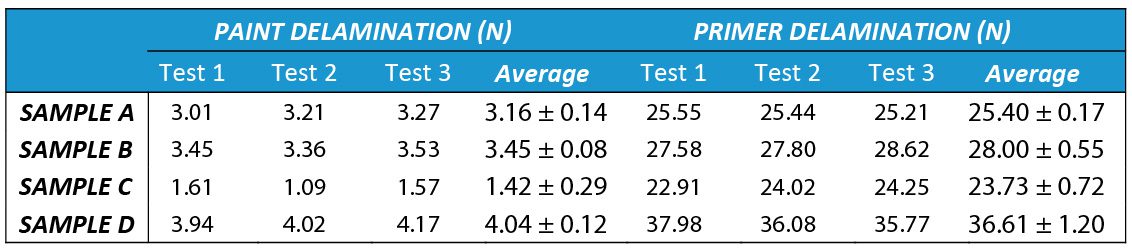

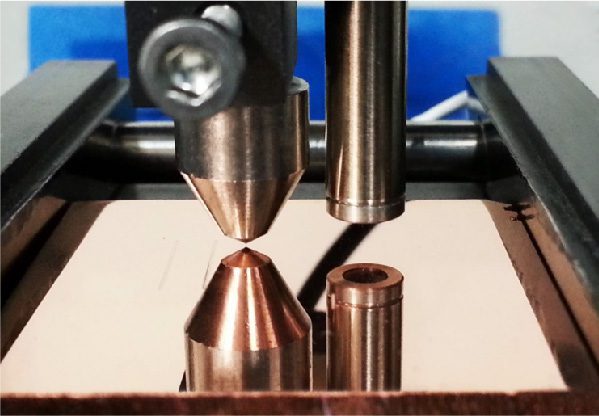

L'aggressivo processo di abrasione di Taber Abraser può consumare rapidamente il rivestimento in uretano acrilico e creare una perdita di massa nel substrato, con conseguenti errori sostanziali nel calcolo della perdita di peso della vernice. Anche l'impianto di particelle abrasive nella vernice durante il test di abrasione contribuisce agli errori. Pertanto, una misurazione quantificabile e affidabile ben controllata è fondamentale per garantire una valutazione riproducibile dell'usura della vernice. Inoltre, la test di graffiatura consente agli utenti di rilevare cedimenti prematuri di adesivi/coesive in applicazioni reali.