Comprender la resistencia a los arañazos de los protectores de pantalla de los teléfonos

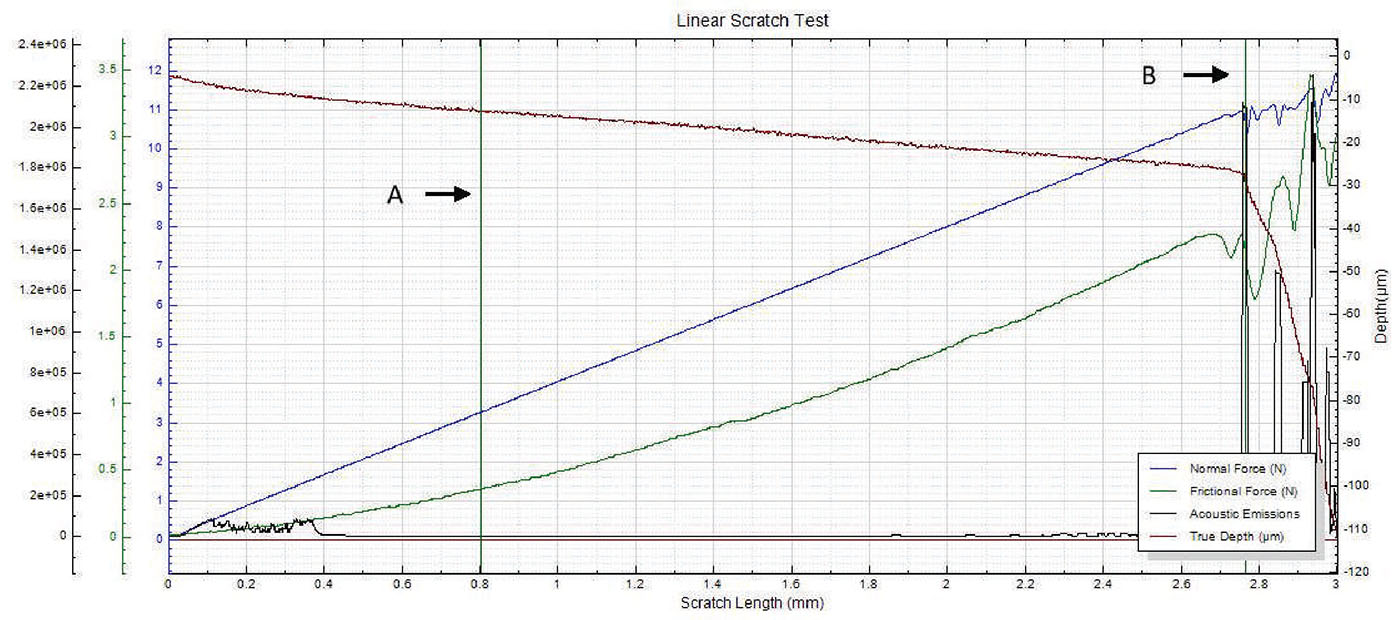

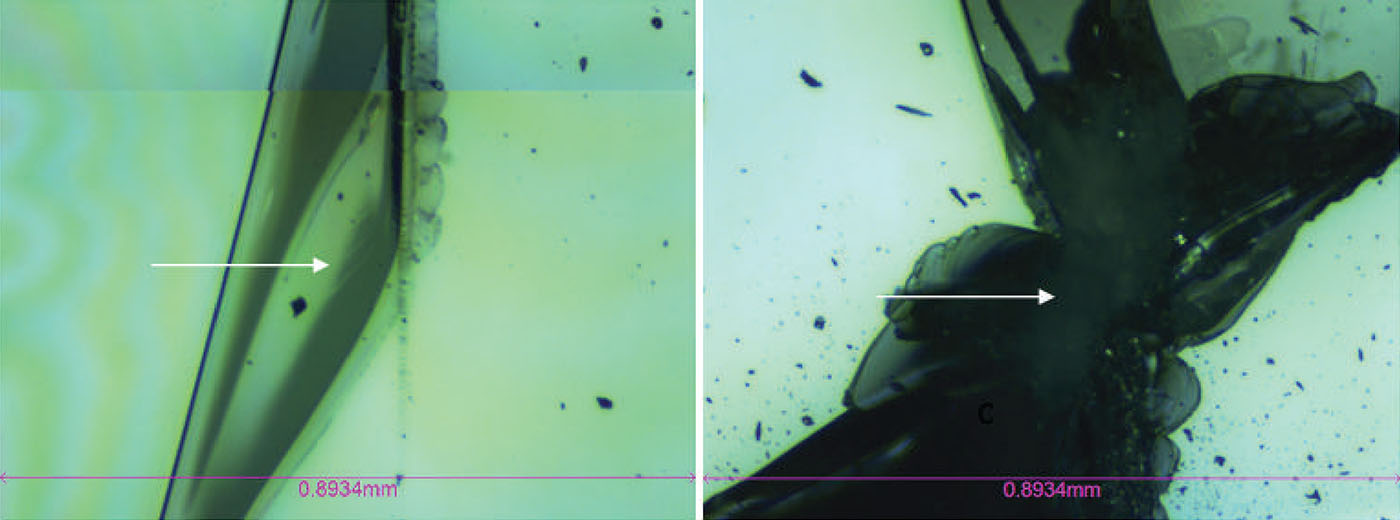

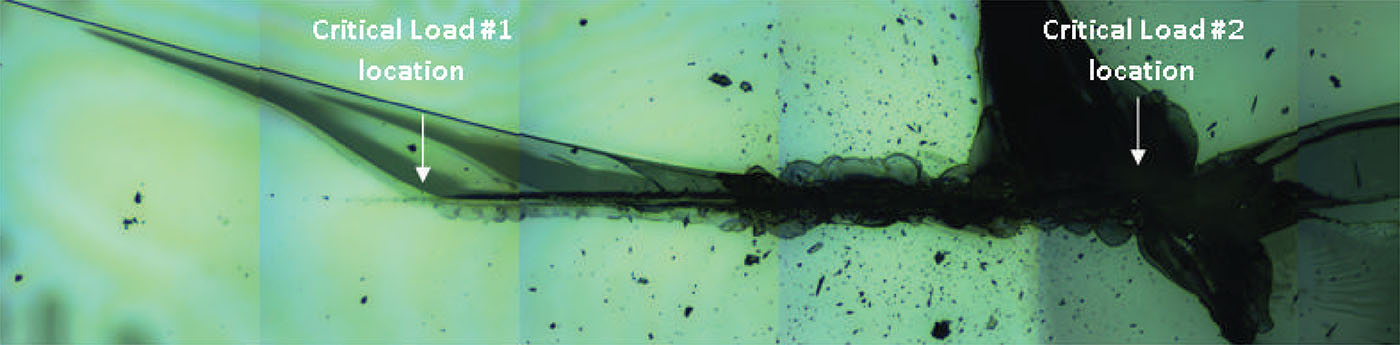

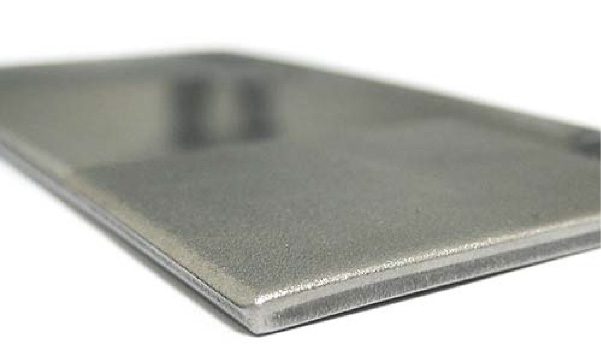

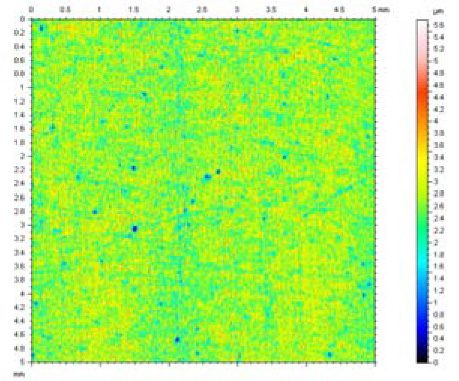

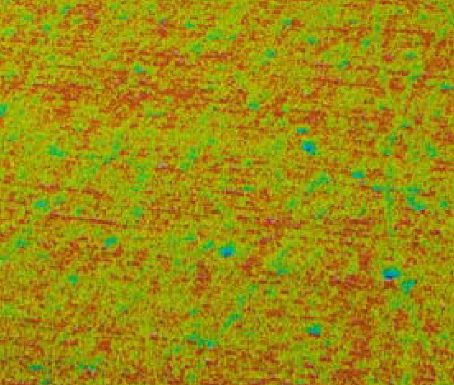

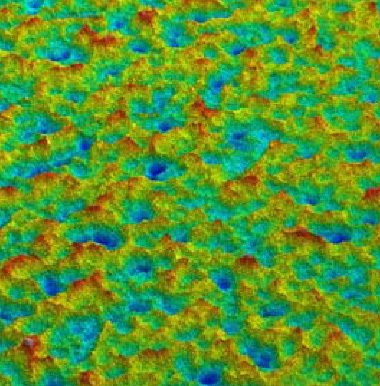

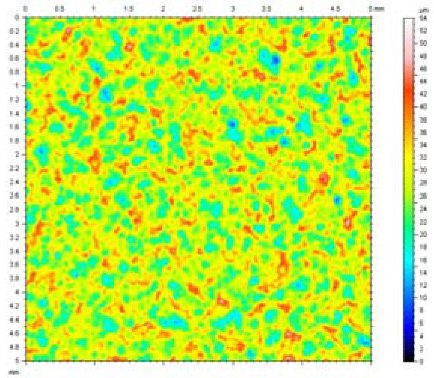

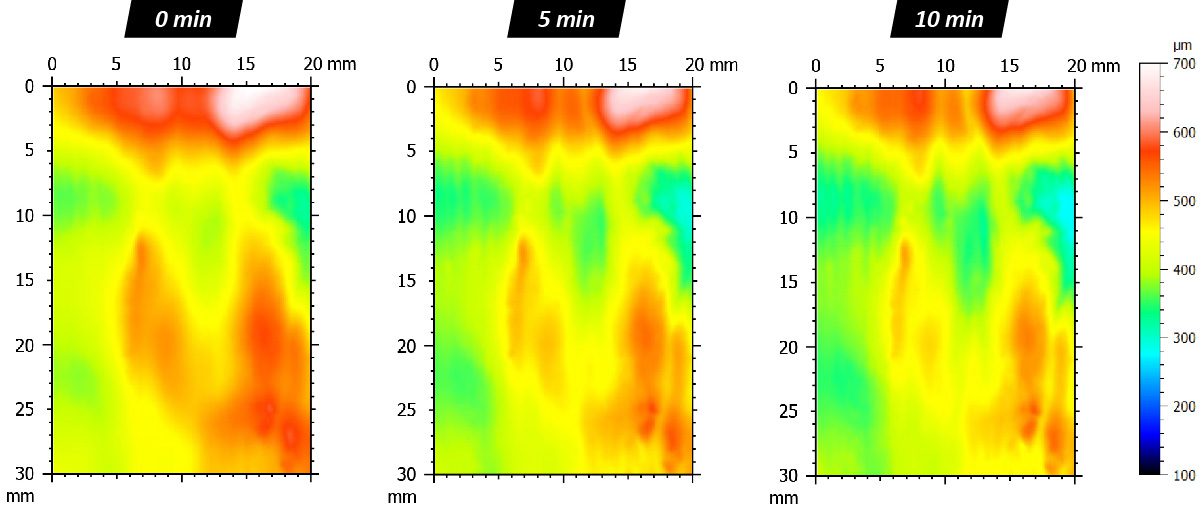

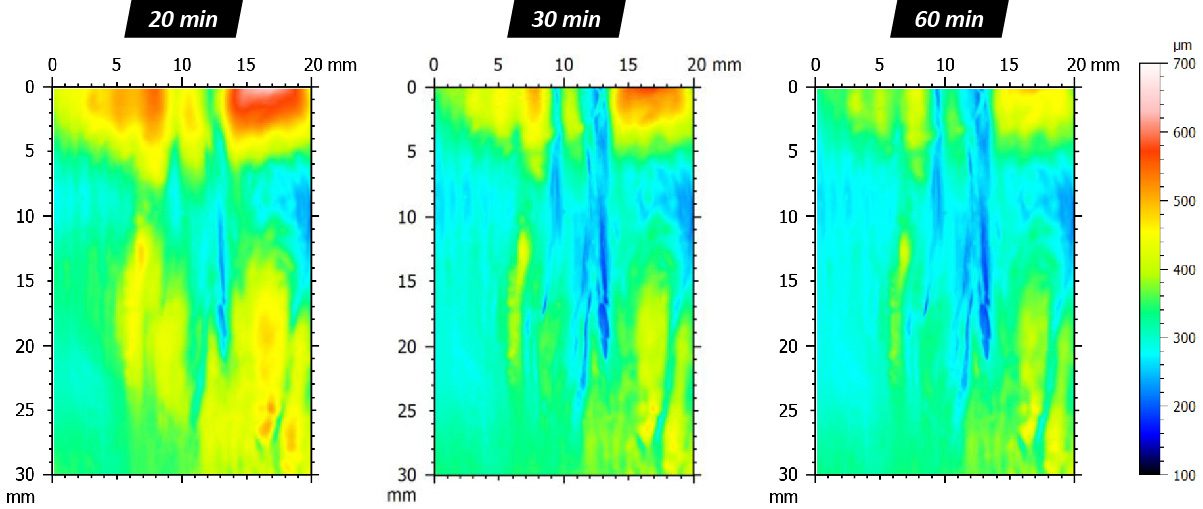

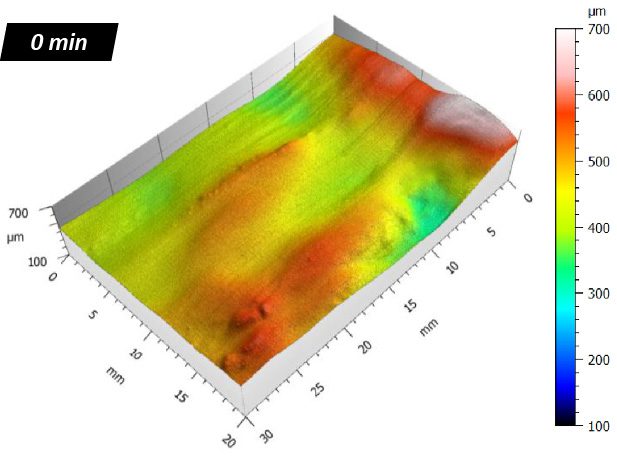

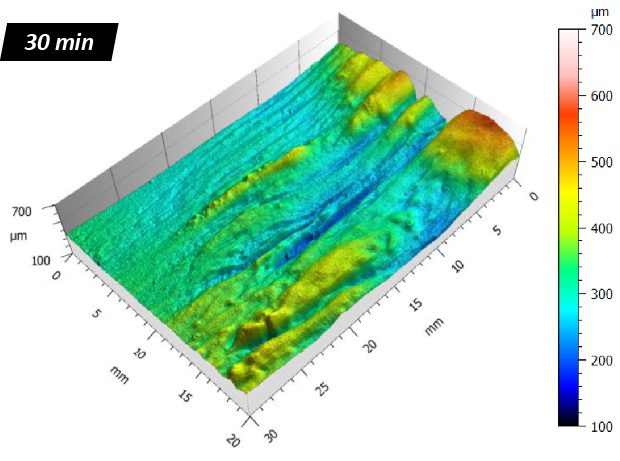

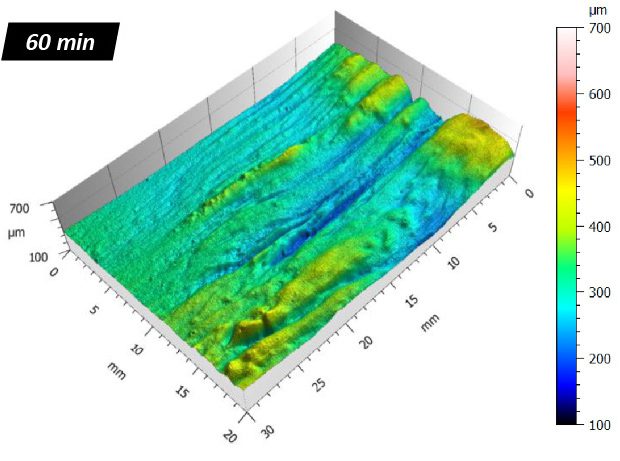

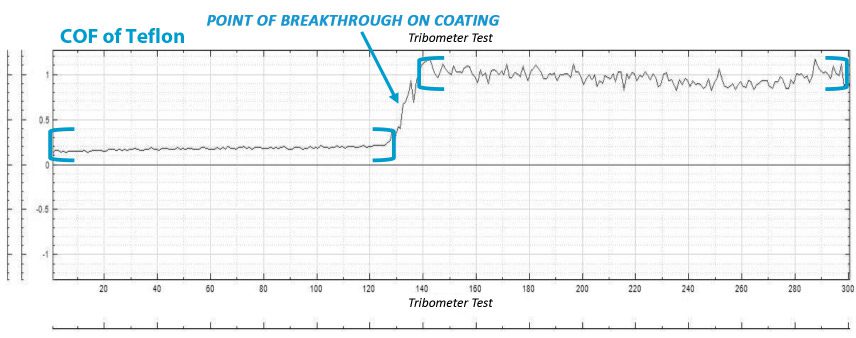

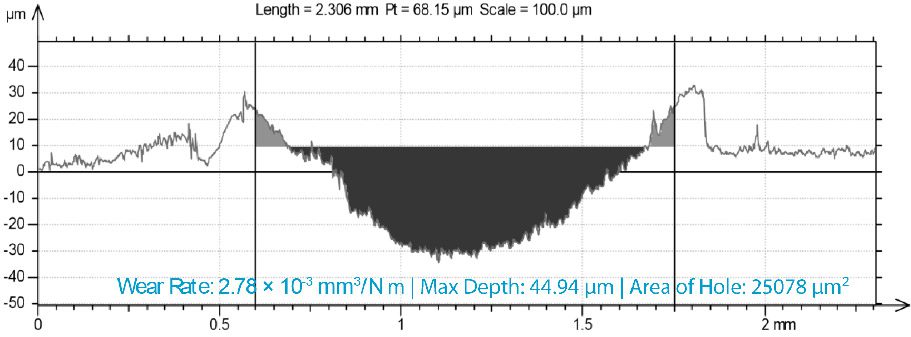

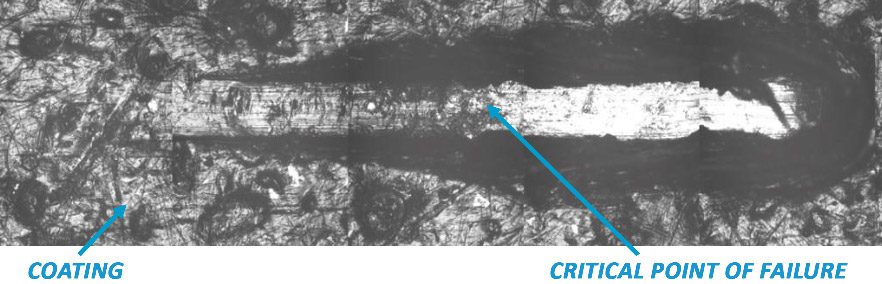

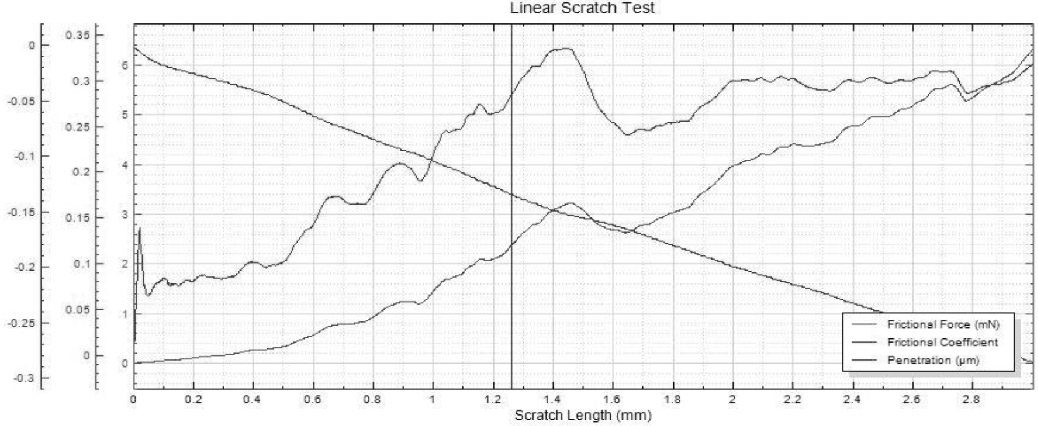

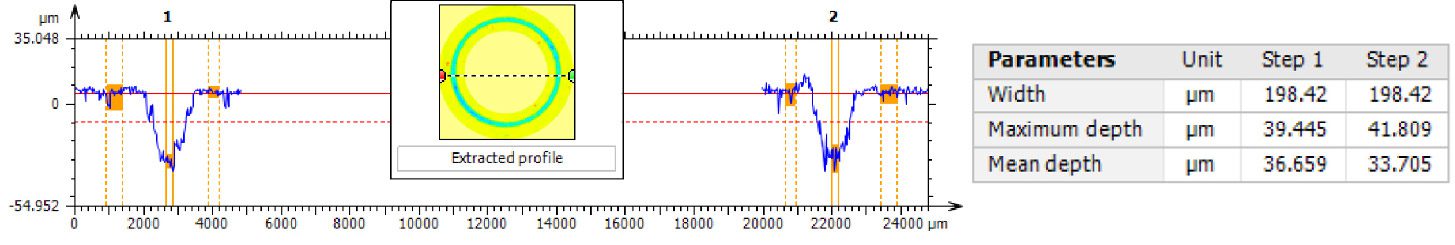

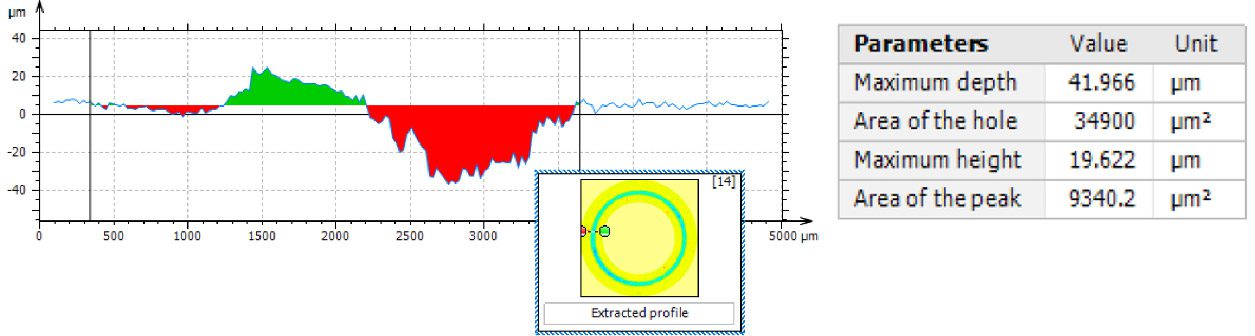

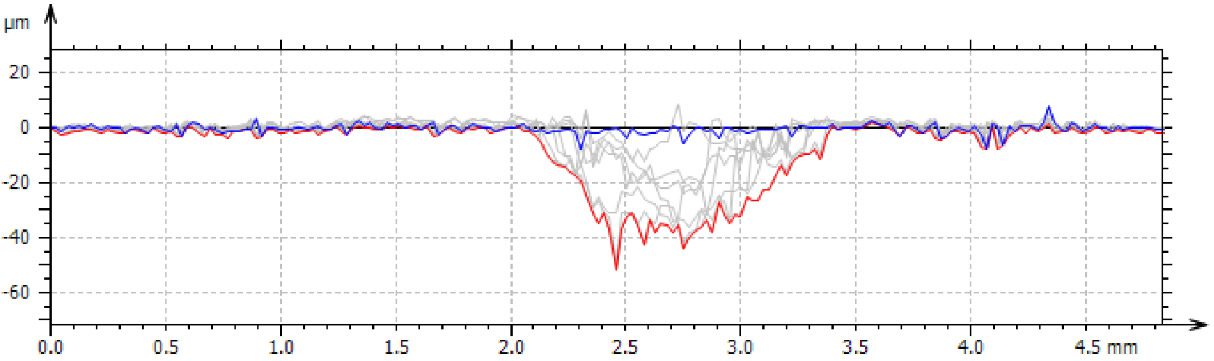

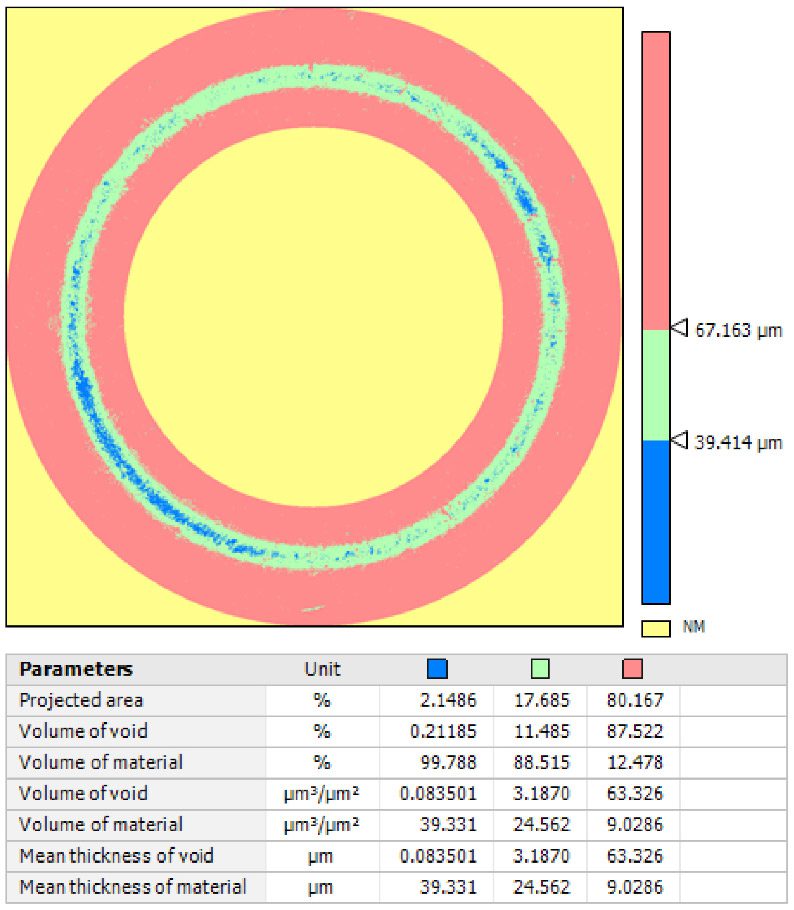

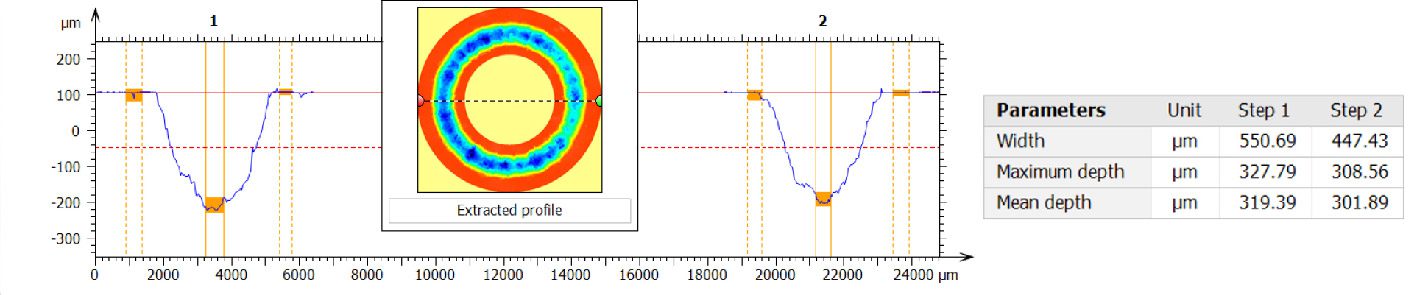

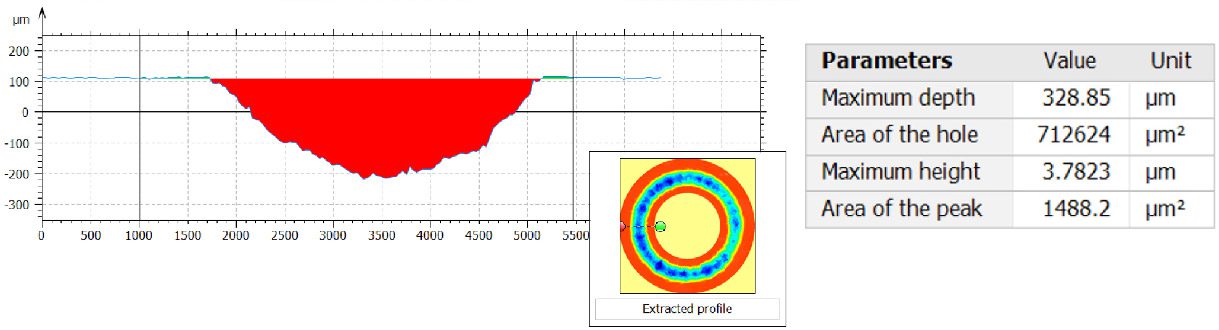

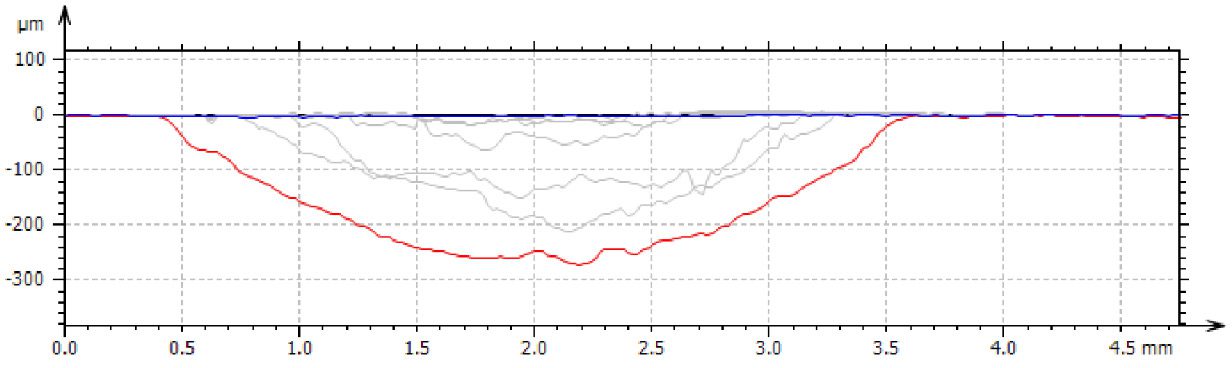

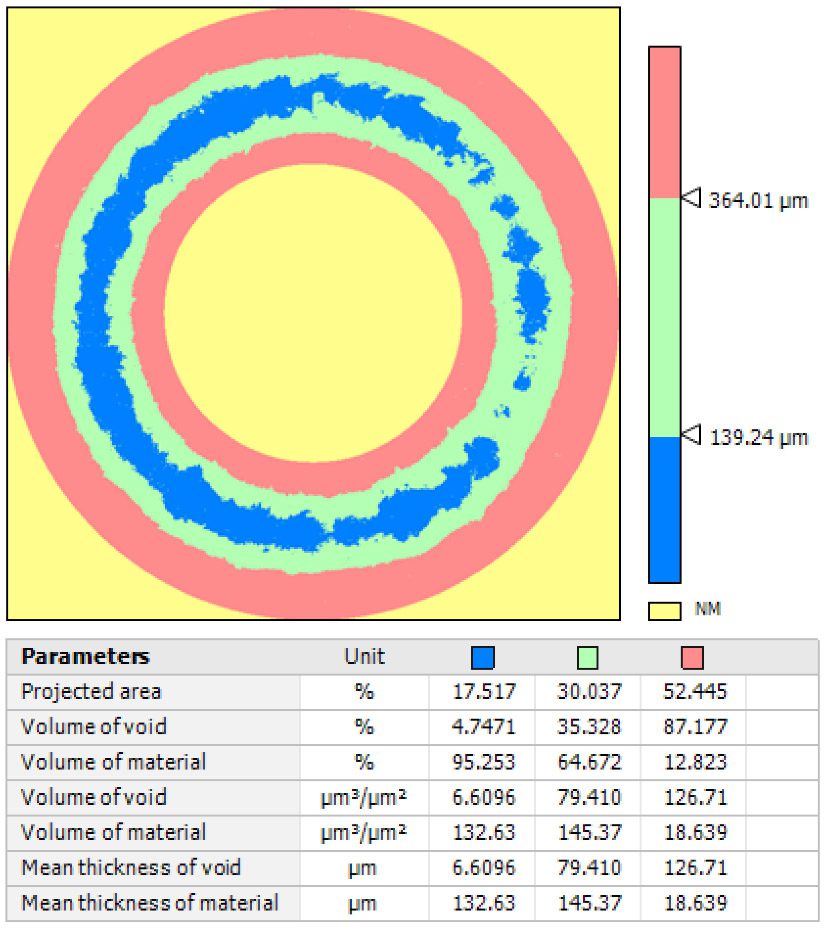

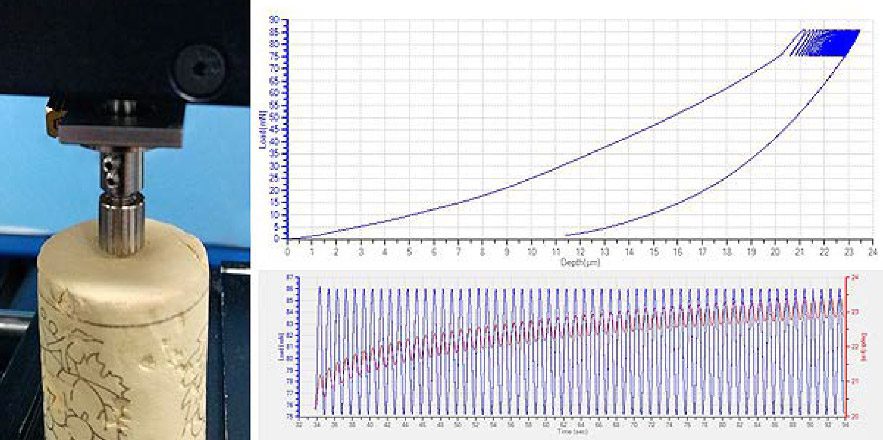

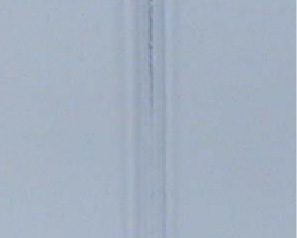

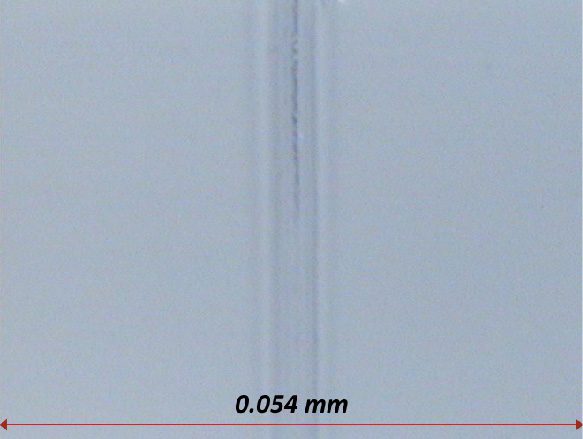

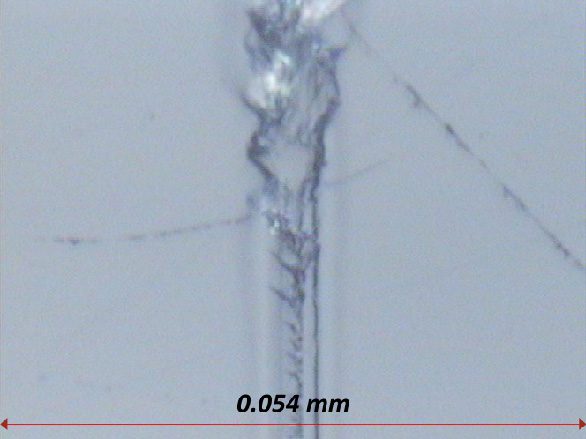

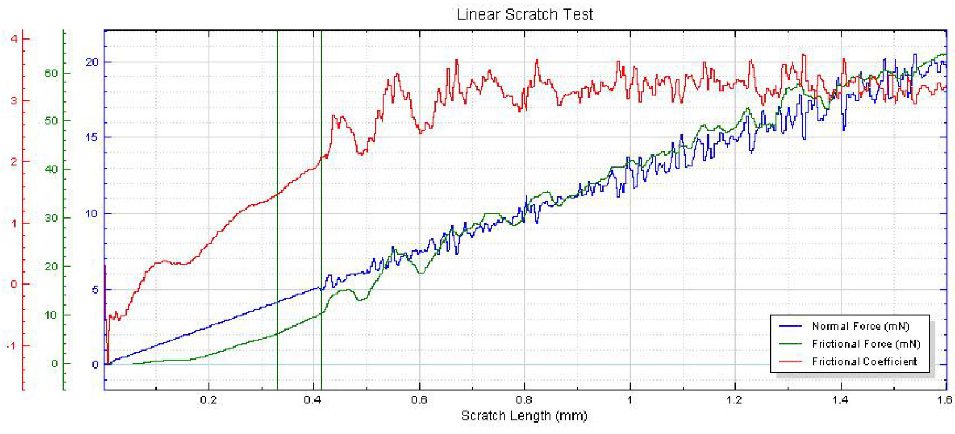

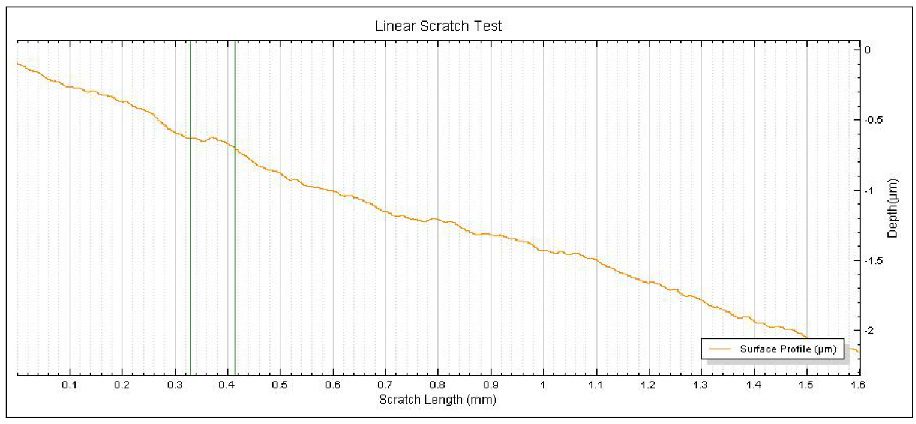

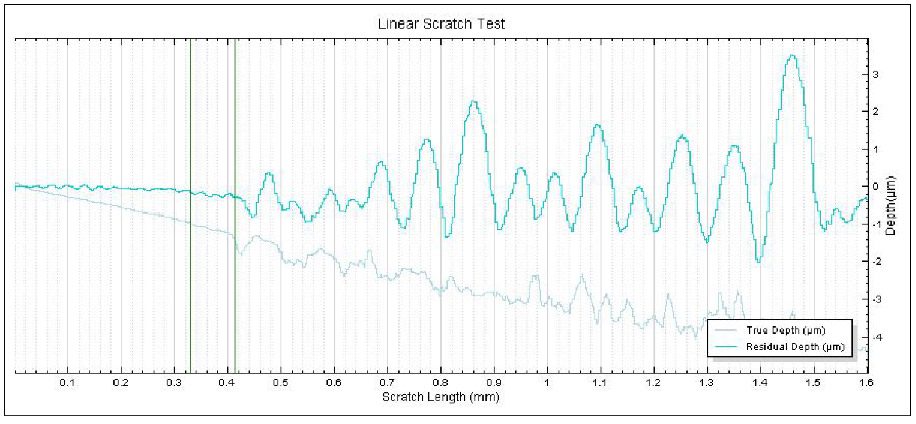

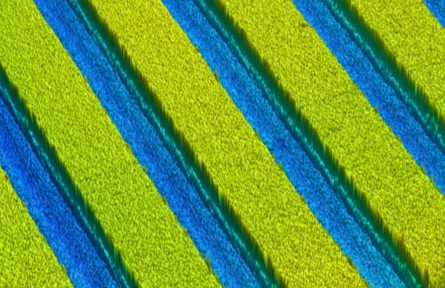

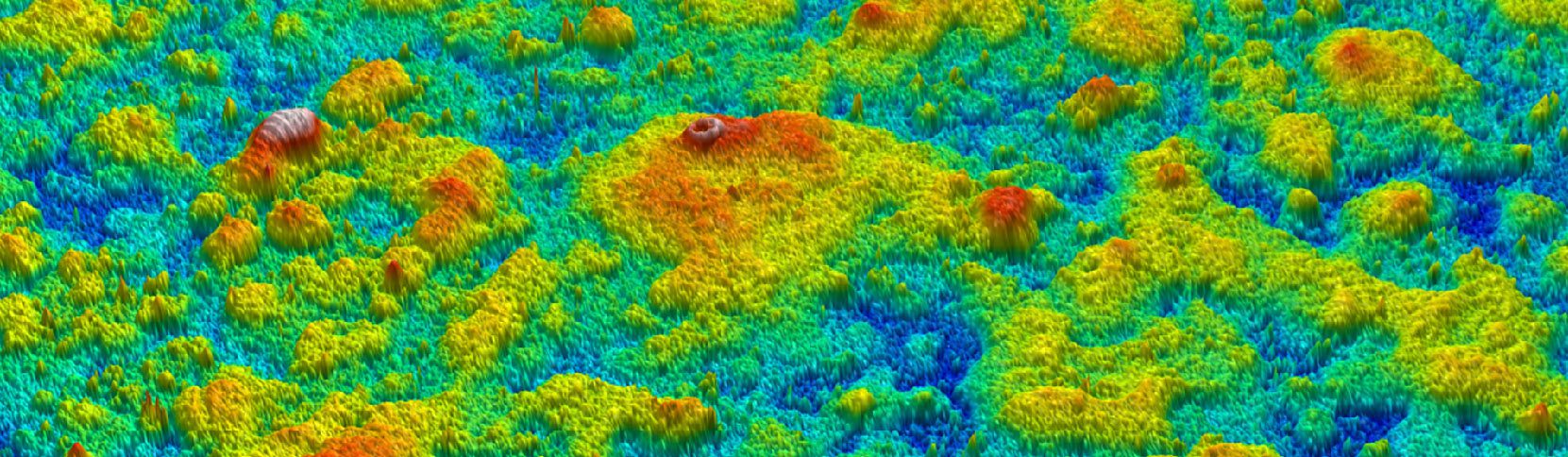

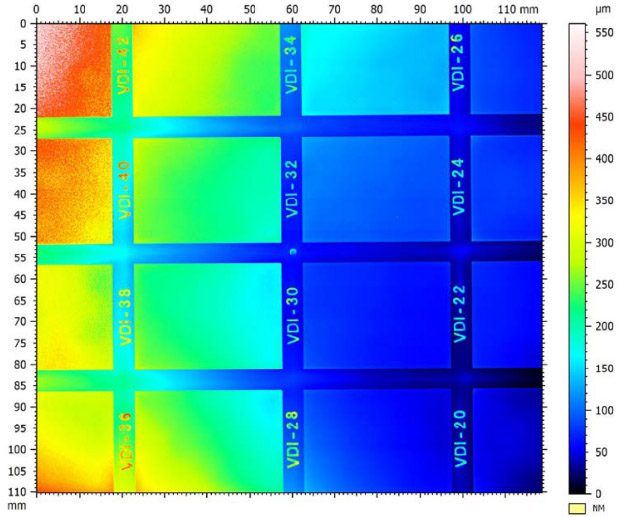

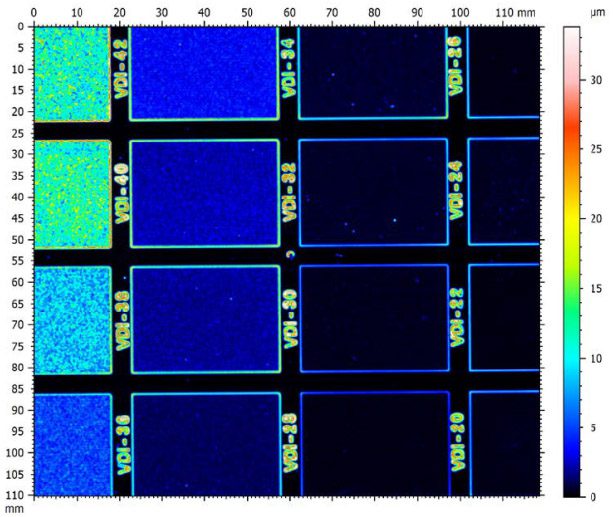

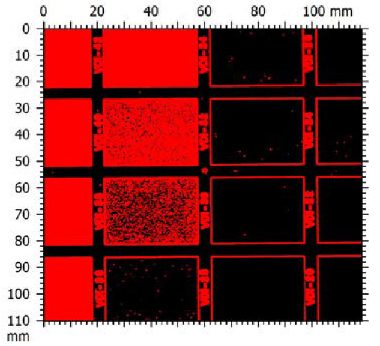

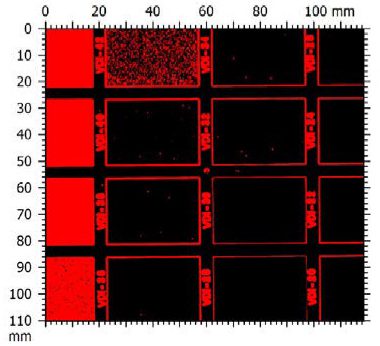

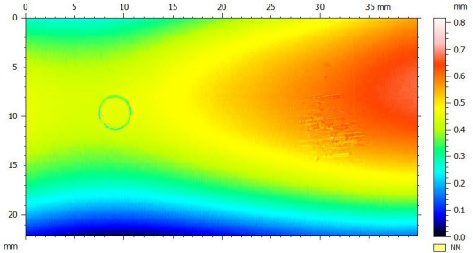

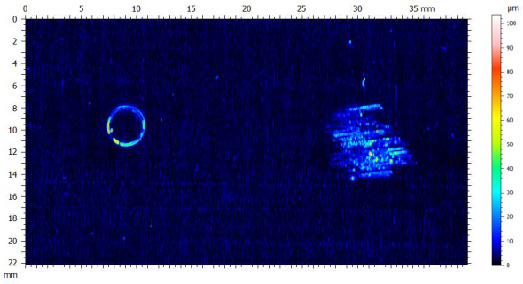

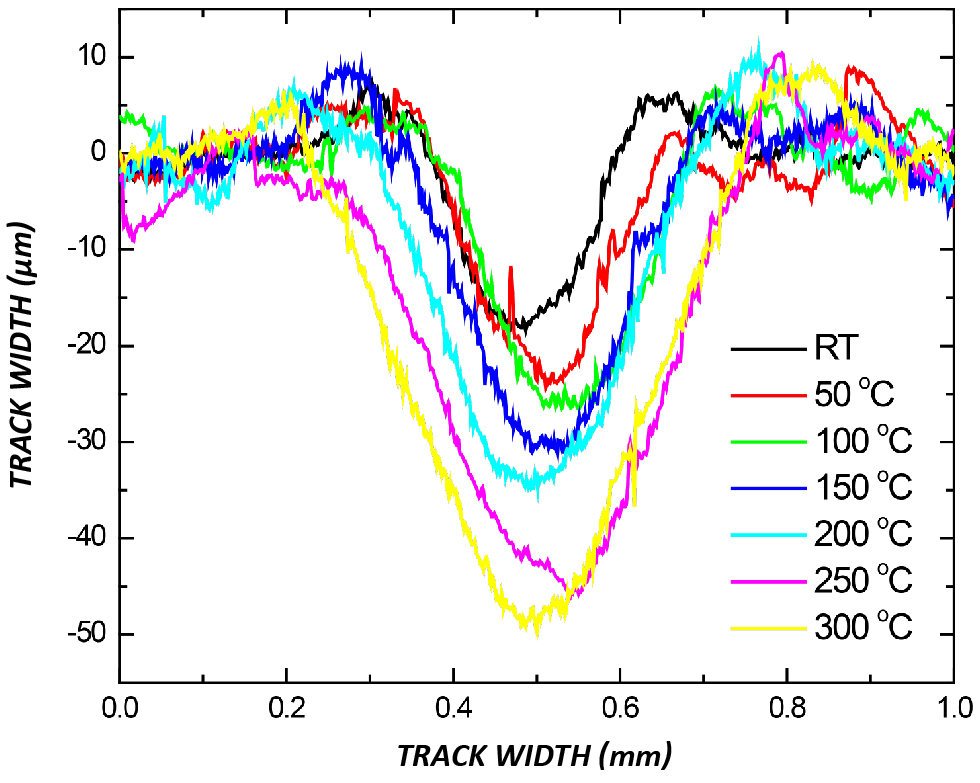

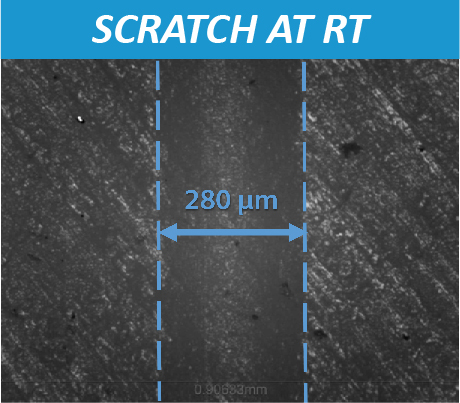

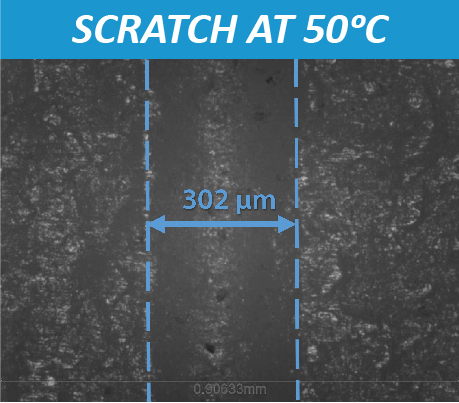

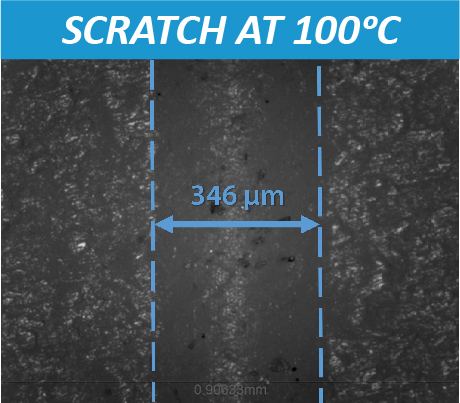

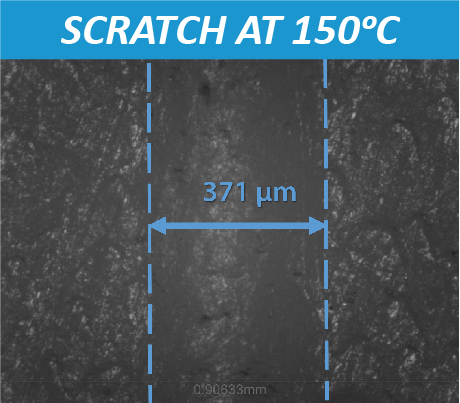

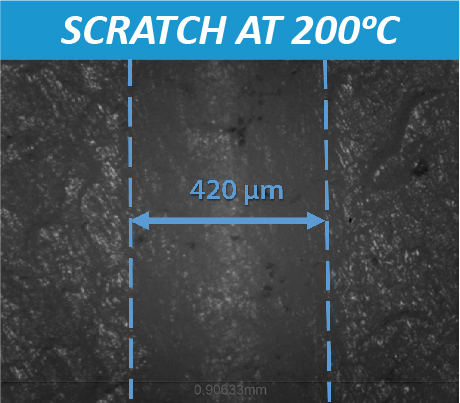

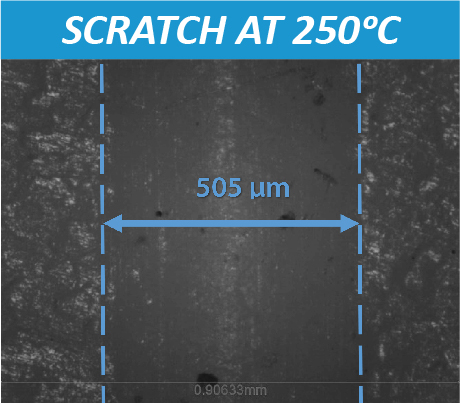

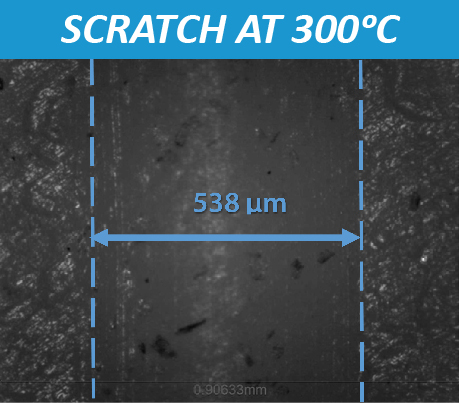

Los revestimientos protectores de las pantallas de los teléfonos desempeñan un papel fundamental en la resistencia a los arañazos, la fuerza de adherencia y la durabilidad a largo plazo. Con el tiempo, los arañazos, las microgrietas y la deslaminación del revestimiento pueden reducir la claridad óptica y la fiabilidad, especialmente en entornos de uso intensivo. Para evaluar la resistencia de los distintos protectores de pantalla a los daños mecánicos, los ensayos instrumentados de rayado proporcionan información cuantificable sobre los mecanismos de fallo del revestimiento, como la adherencia, la cohesión y el comportamiento de fractura.

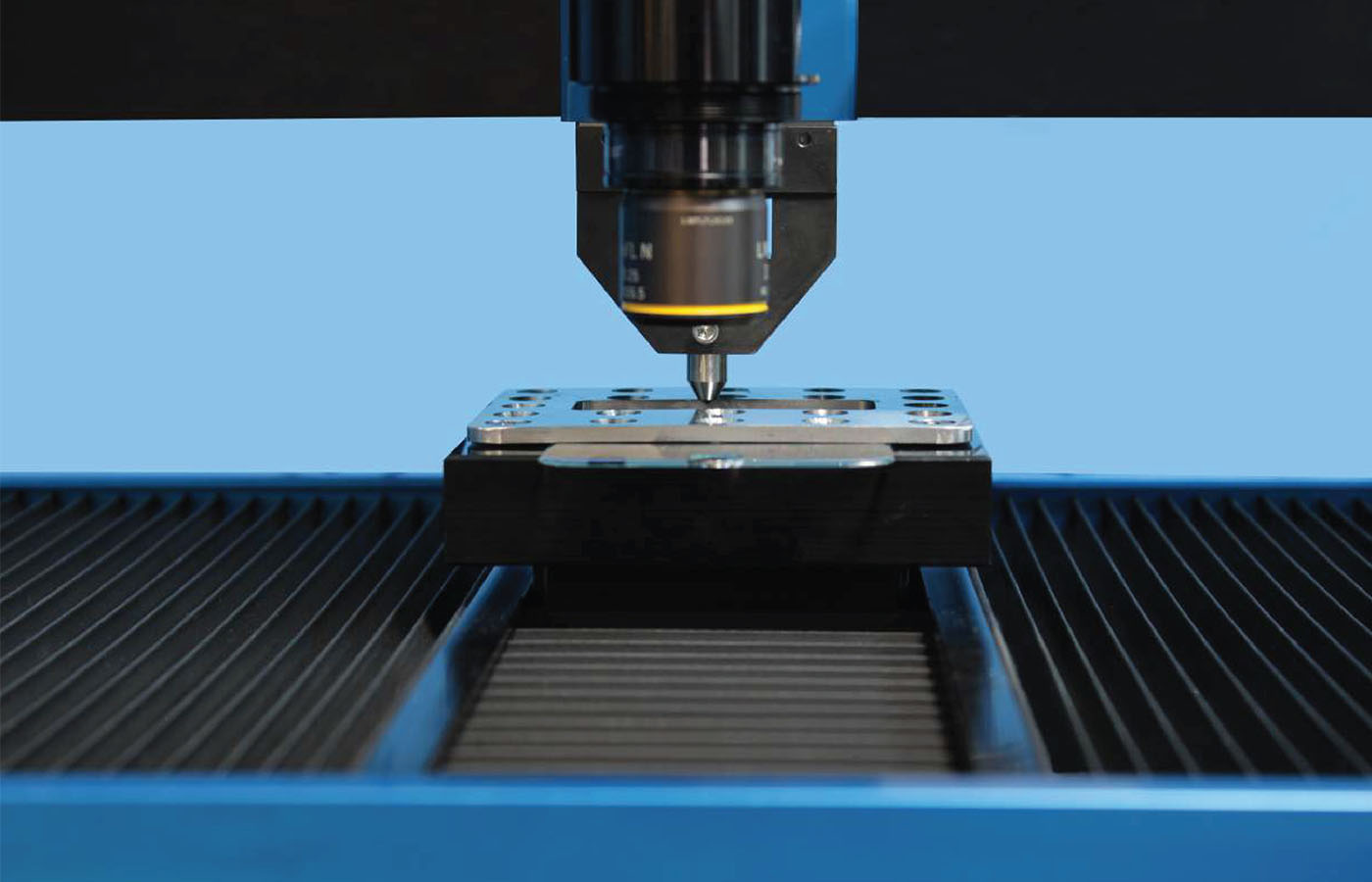

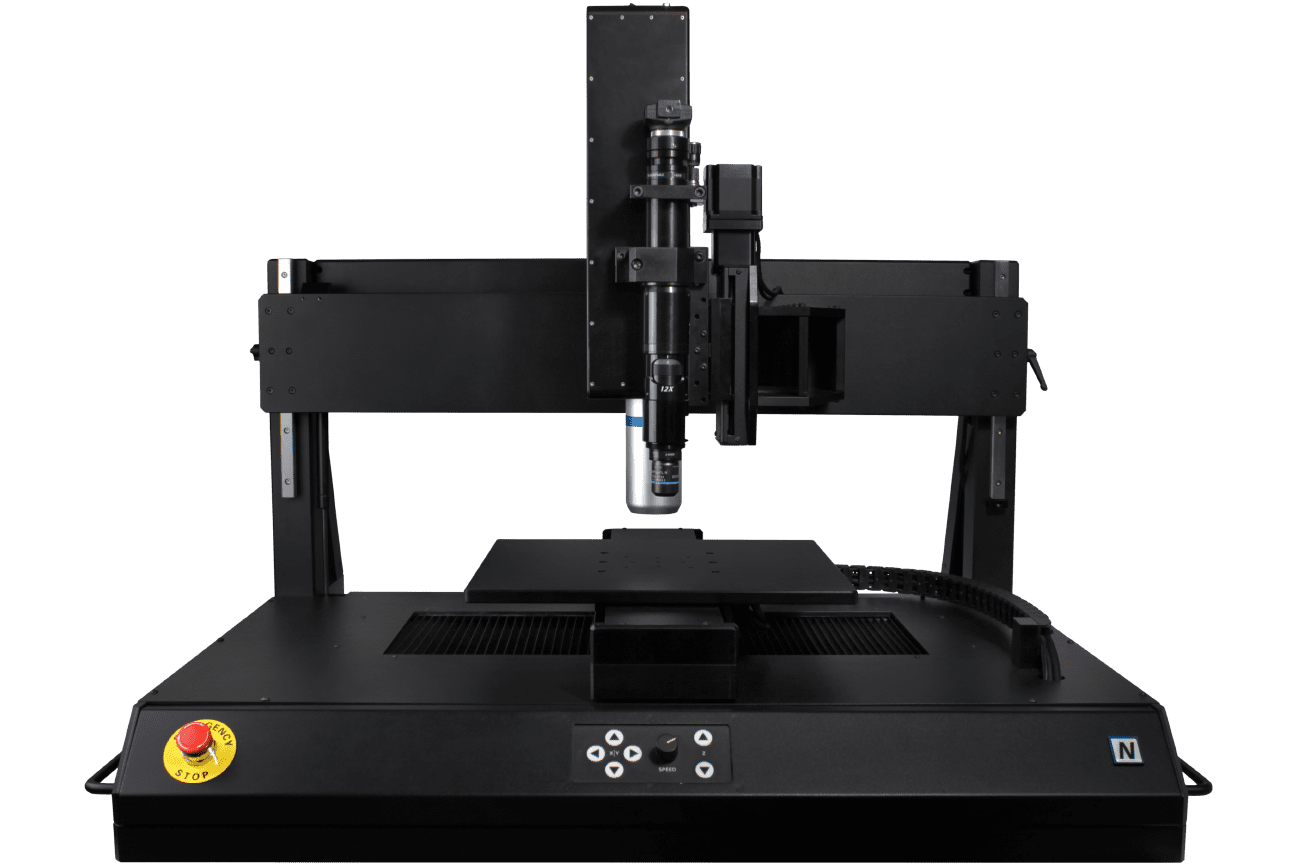

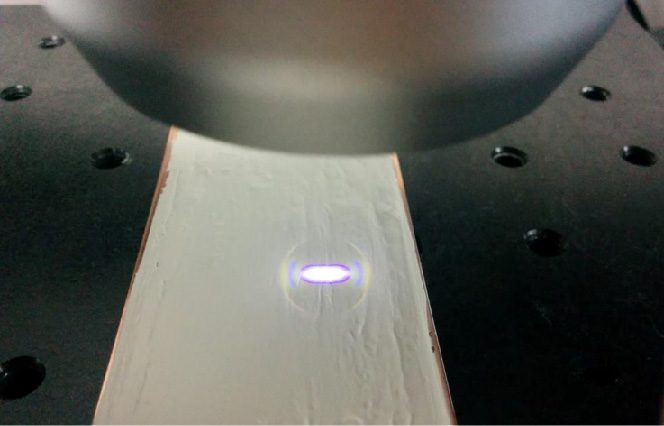

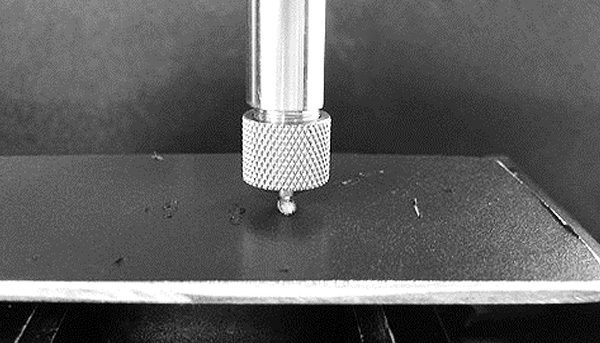

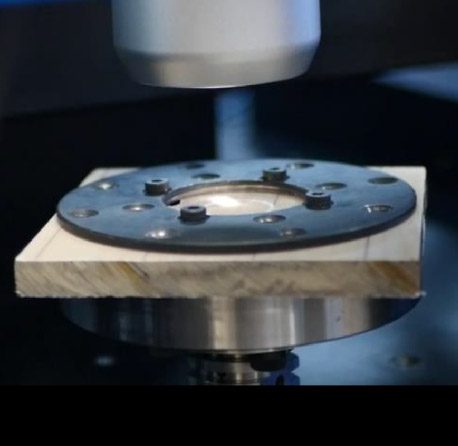

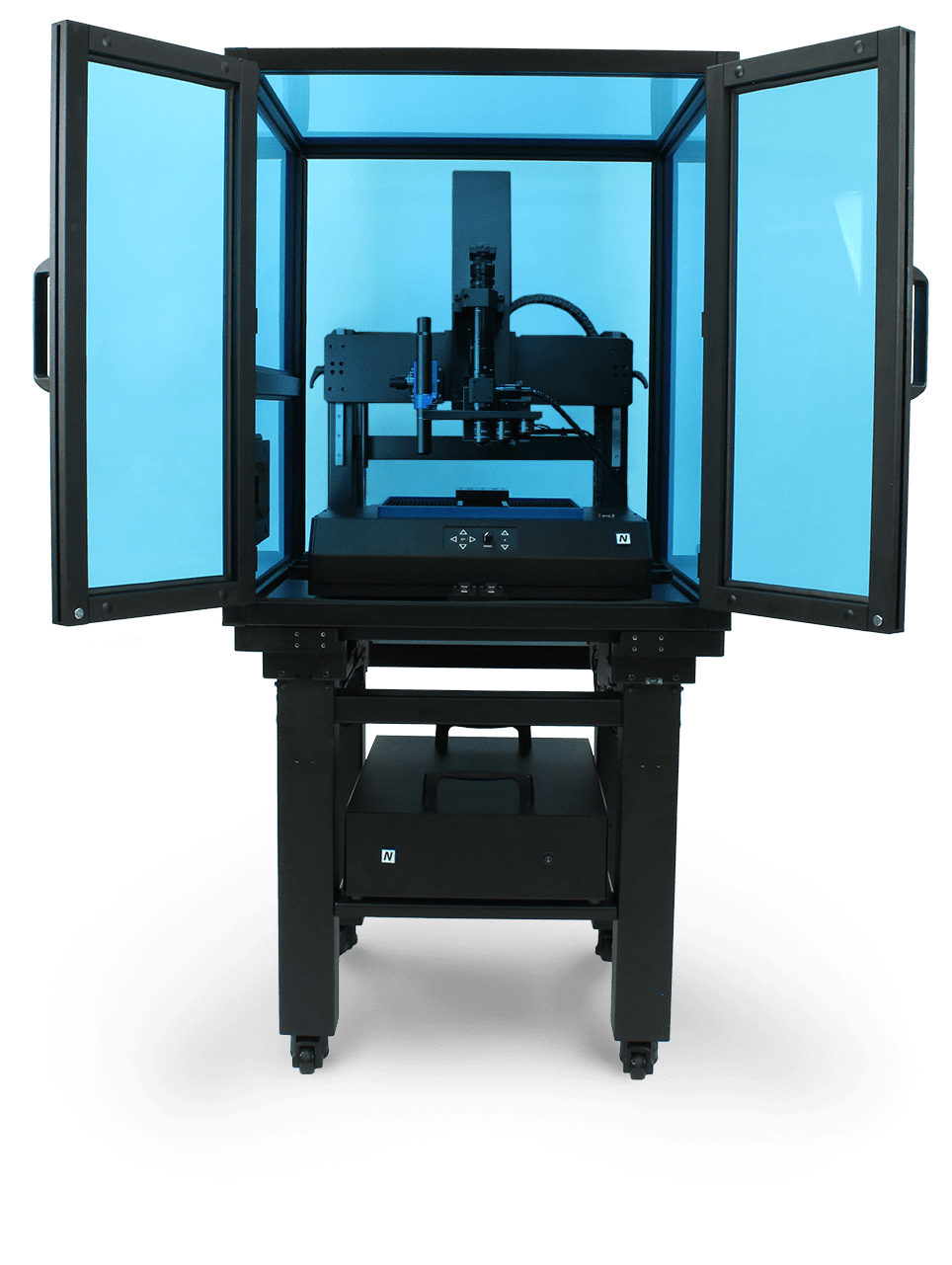

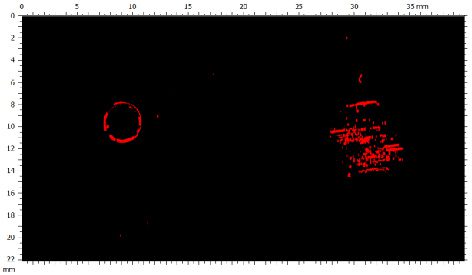

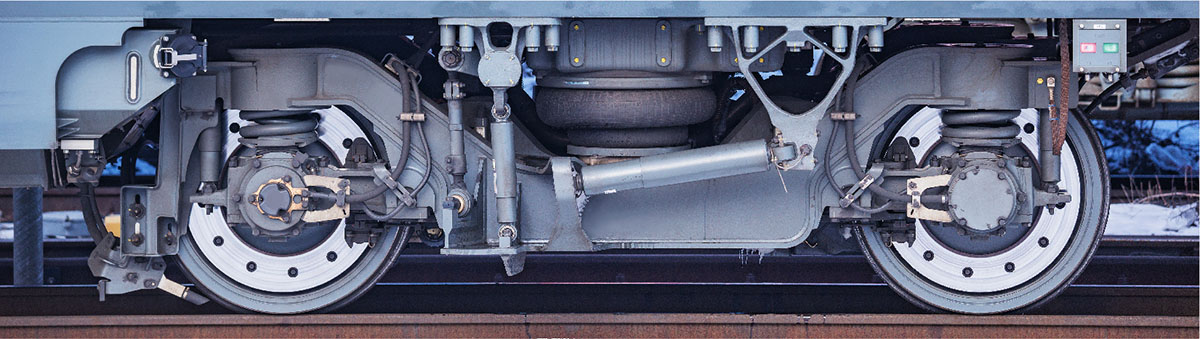

En este estudio, Comprobador mecánico NANOVEA PB1000 se utiliza para comparar protectores de pantalla de TPU frente a los de vidrio templado sometidos a una carga progresiva controlada. Mediante la detección precisa de emisiones acústicas, identificamos las cargas críticas de fallo y caracterizamos cómo responde cada material al aumento de la tensión mecánica.

Por qué son importantes las pruebas de resistencia a los arañazos para los protectores de pantalla

Muchos usuarios dan por sentado que los protectores más gruesos o duros tienen automáticamente un mejor rendimiento, pero la durabilidad real depende de cómo se comporte el material bajo carga progresiva, deformación de la superficie y tensión localizada. Los ensayos de rayado instrumentados permiten a los ingenieros medir la adherencia del revestimiento, la fuerza cohesiva, la resistencia al desgaste de la superficie y las cargas exactas a las que se inician o propagan los fallos.

Mediante el análisis de los puntos de inicio de las grietas, el comportamiento de la delaminación y los modos de fallo, los fabricantes pueden validar el rendimiento de los protectores de pantalla para I+D, control de calidad o evaluación comparativa. Las pruebas de nanorrayaduras y microrrayaduras ofrecen información repetible y basada en datos sobre la durabilidad en el mundo real, mucho más allá de los índices de dureza tradicionales.