Los defectos superficiales se derivan del procesamiento de los materiales y la fabricación de los productos. La inspección de la calidad de la superficie en línea garantiza el control de calidad más estricto de los productos finales. Nanovea Perfilómetros 3D sin contacto Utiliza tecnología confocal cromática con una capacidad única para determinar la rugosidad de una muestra sin contacto. Se pueden instalar múltiples sensores de perfilado para supervisar la rugosidad y la textura de diferentes áreas del producto al mismo tiempo. El umbral de rugosidad calculado en tiempo real por el software de análisis sirve como una herramienta rápida y confiable de aprobación/rechazo.

OBJETIVO DE MEDICIÓN

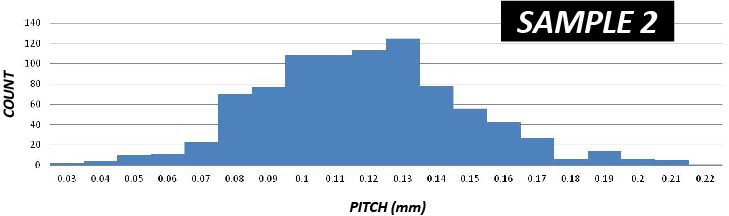

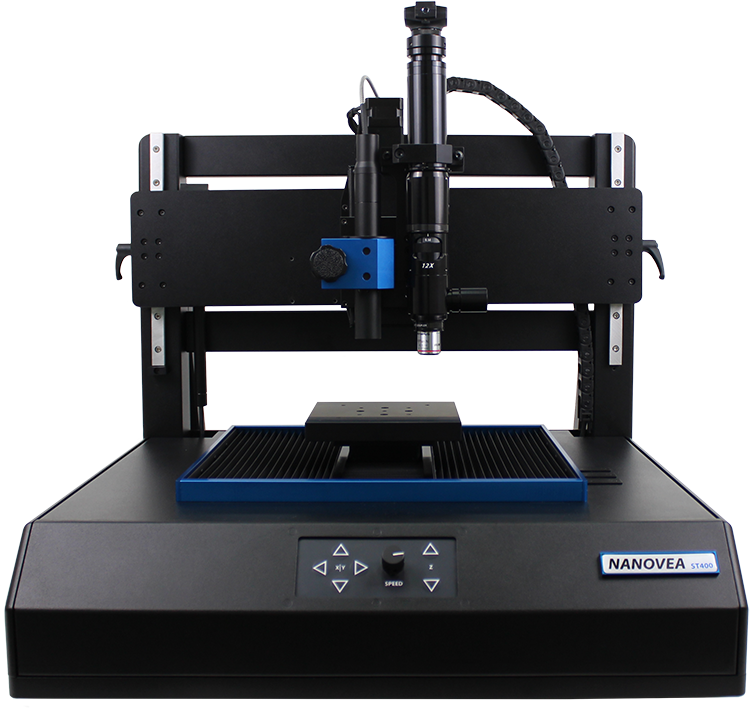

En este estudio, se utiliza el sistema transportador de inspección de rugosidad Nanovea, equipado con un sensor puntual, para inspeccionar la rugosidad superficial de las muestras de acrílico y papel de lija. Mostramos la capacidad del perfilómetro sin contacto Nanovea para proporcionar una inspección de rugosidad rápida y confiable en línea en una línea de producción en tiempo real.

RESULTADOS Y DISCUSIÓN

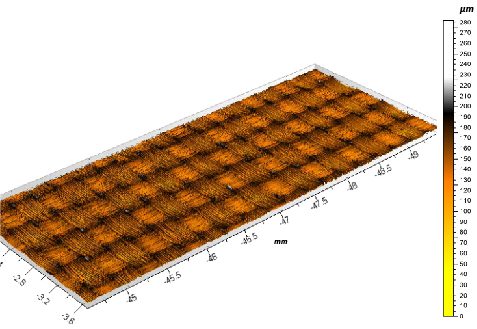

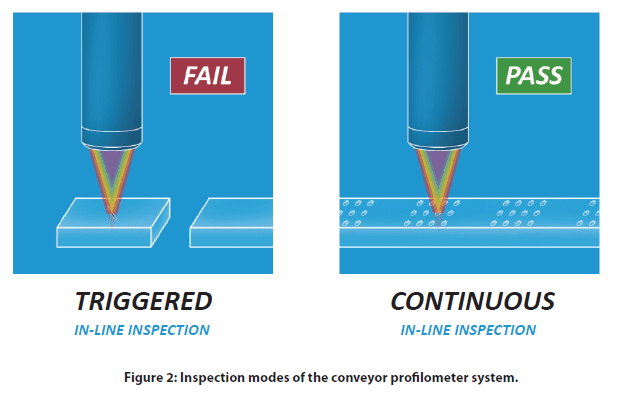

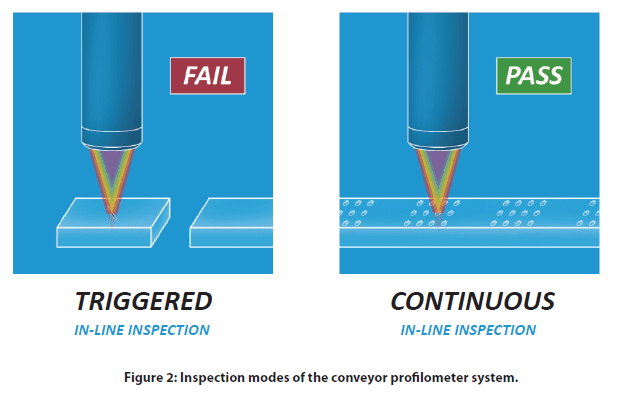

El sistema de perfilómetro transportador puede funcionar en dos modos: modo de activación y modo continuo. Como se ilustra en la figura 2, la rugosidad superficial de las muestras se mide cuando pasan por debajo de los cabezales del perfilómetro óptico en el modo de activación. En comparación, el modo continuo proporciona una medición ininterrumpida de la rugosidad superficial de muestras continuas, como láminas metálicas y tejidos. Se pueden instalar varios sensores de perfilómetro óptico para supervisar y registrar la rugosidad de diferentes áreas de la muestra.

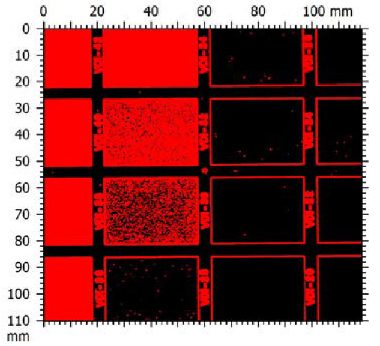

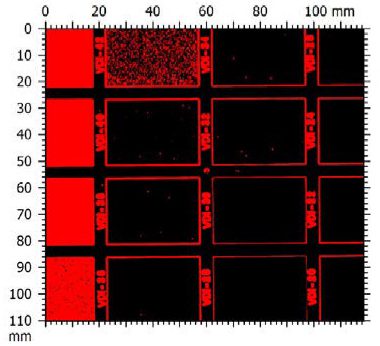

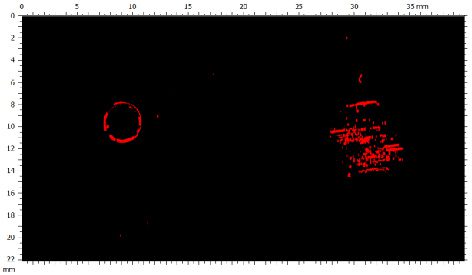

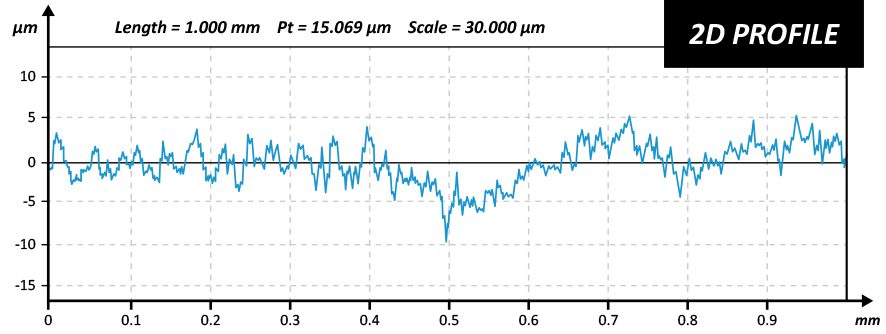

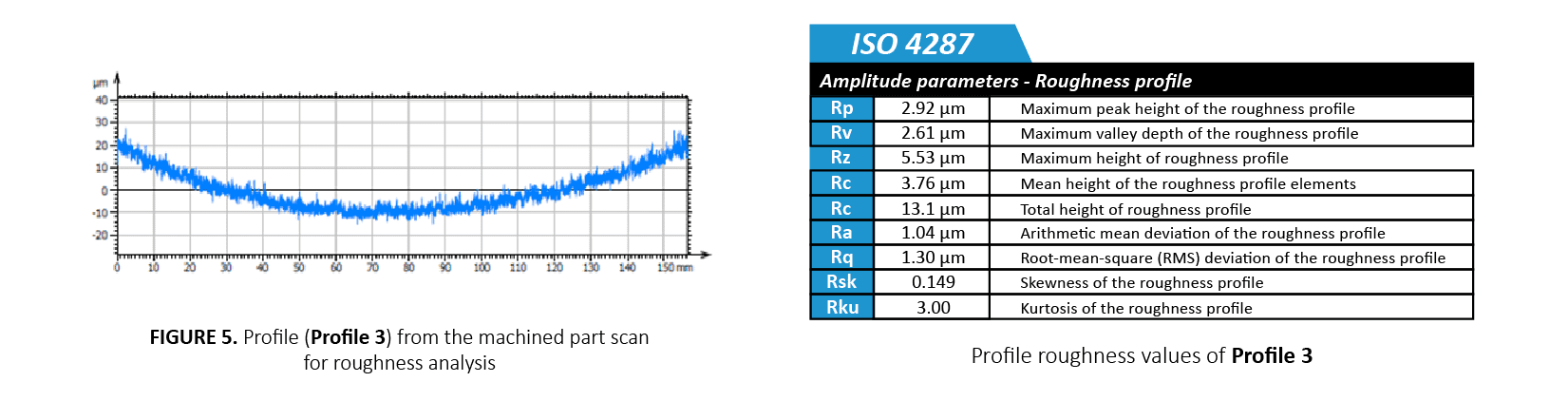

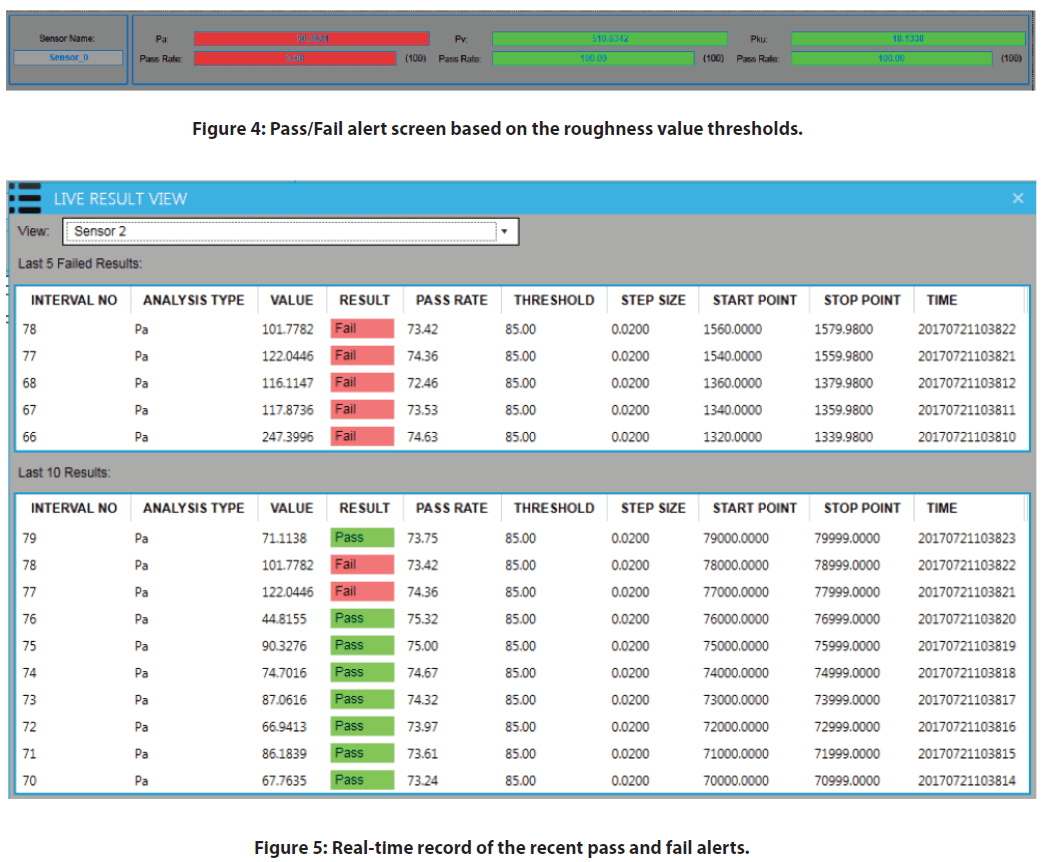

Durante la medición de inspección de rugosidad en tiempo real, las alertas de aprobado y fallido se muestran en las ventanas del software, tal y como se muestra en la Figura 4 y la Figura 5. Cuando el valor de rugosidad se encuentra dentro de los umbrales establecidos, la rugosidad medida se resalta en color verde. Sin embargo, el resaltado se vuelve rojo cuando la rugosidad superficial medida está fuera del rango de los valores umbral establecidos. Esto proporciona una herramienta para que el usuario determine la calidad del acabado superficial de un producto.

En las siguientes secciones, se utilizan dos tipos de muestras, por ejemplo, acrílico y lija, para demostrar los modos de activación y continuo del sistema de inspección.

Modo de activación: Inspección superficial de la muestra acrílica

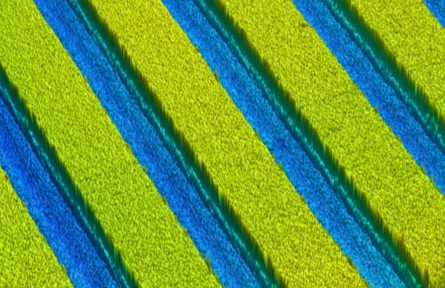

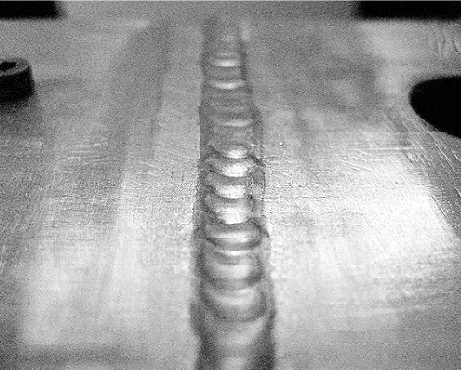

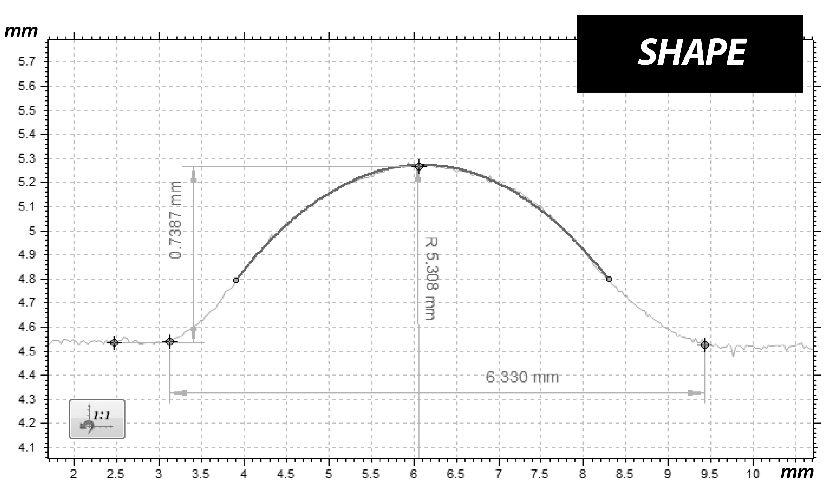

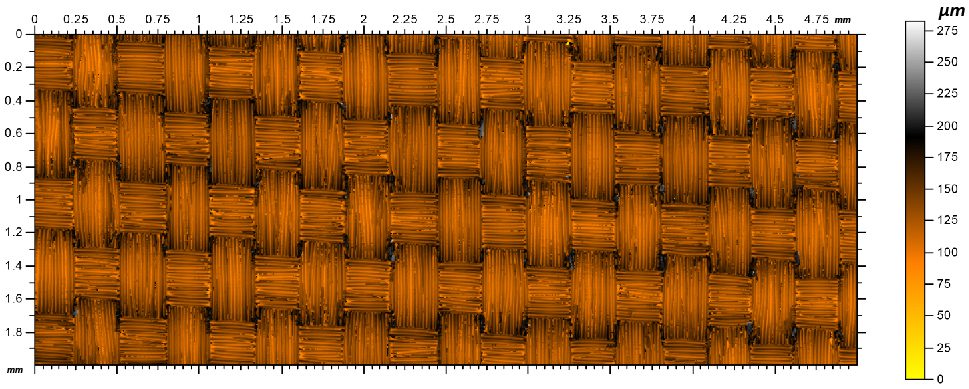

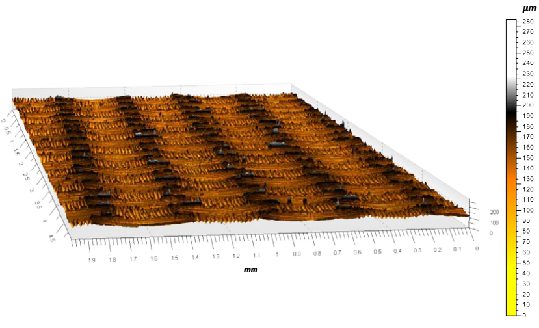

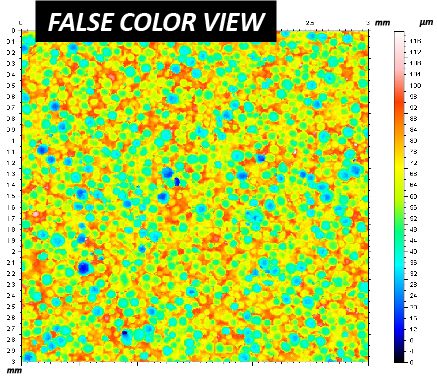

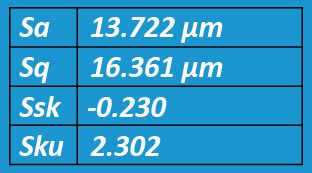

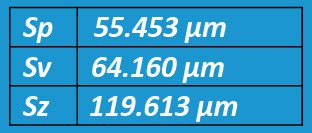

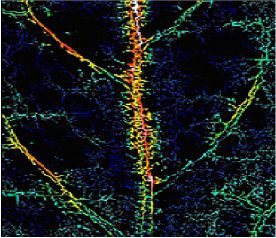

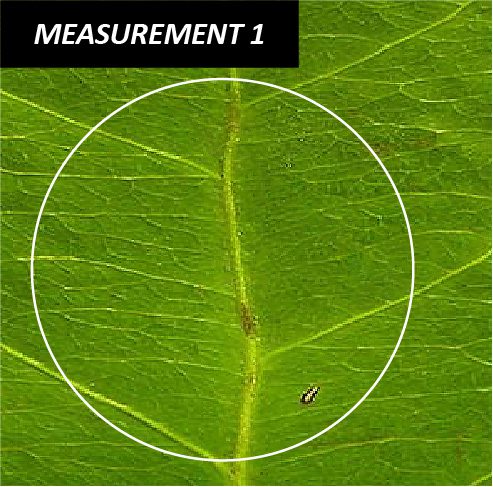

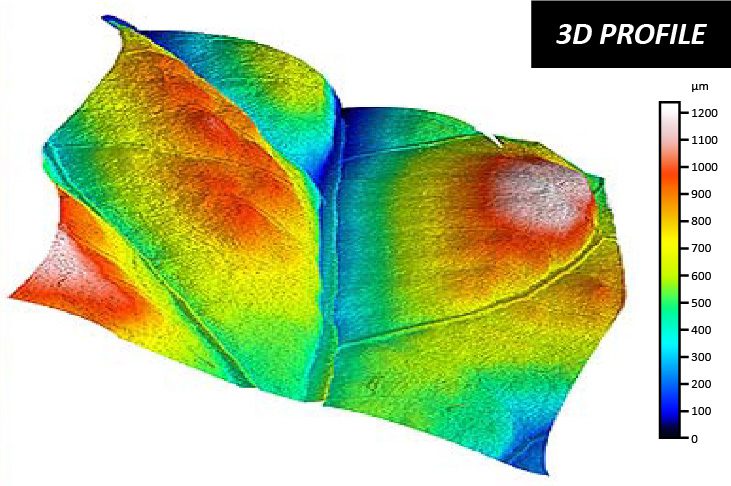

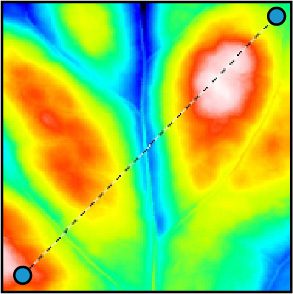

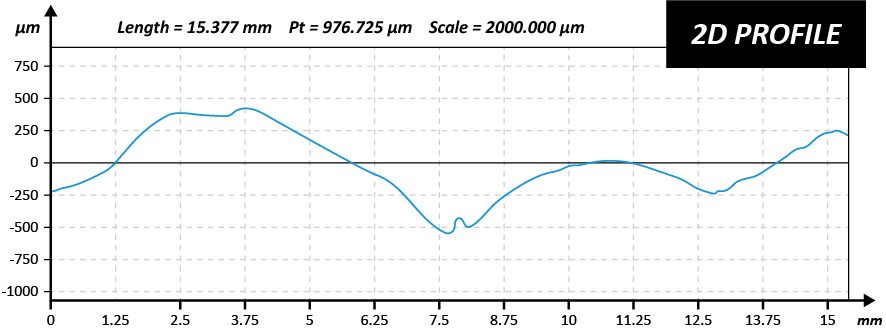

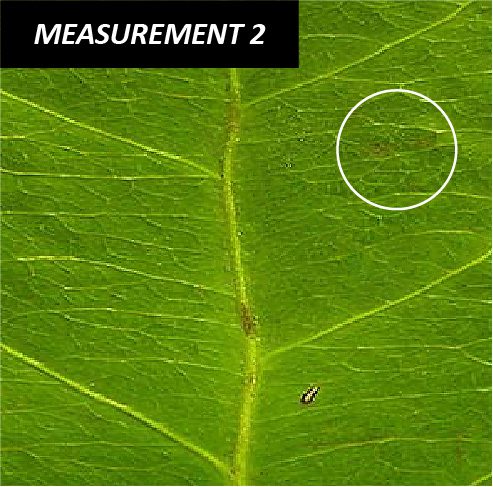

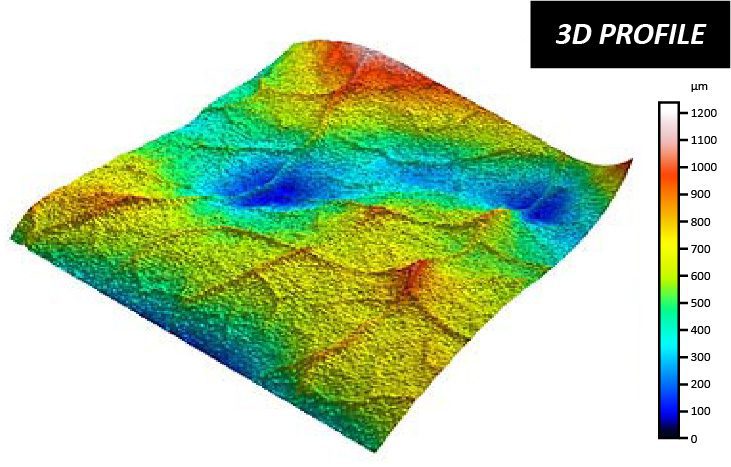

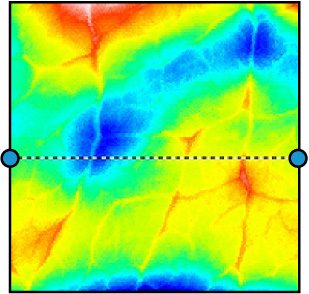

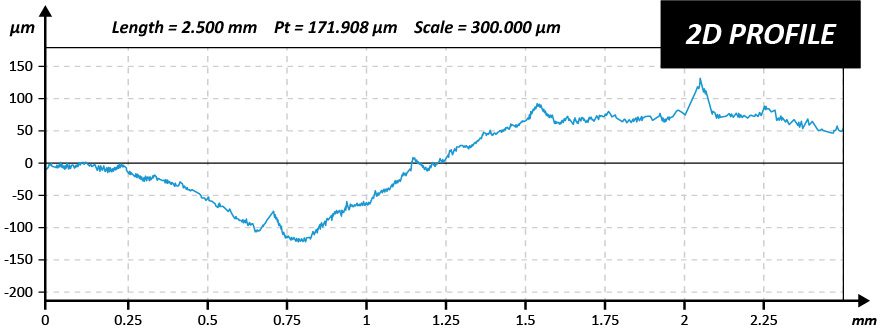

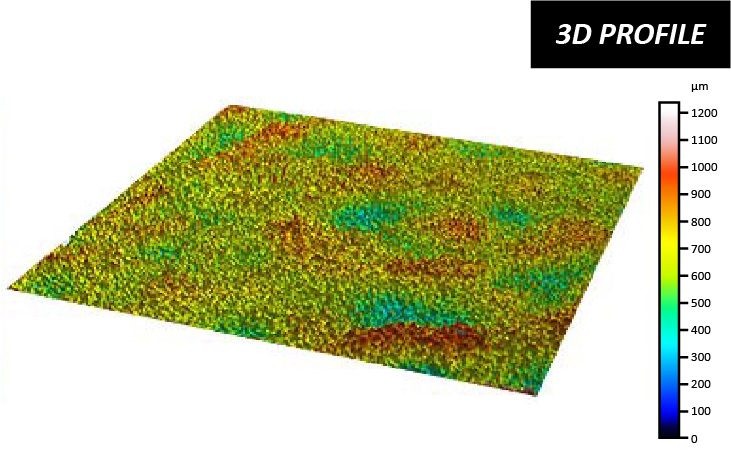

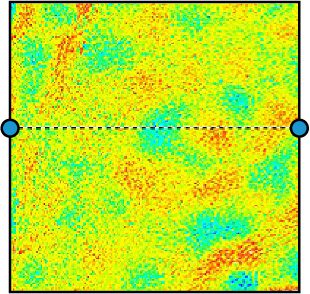

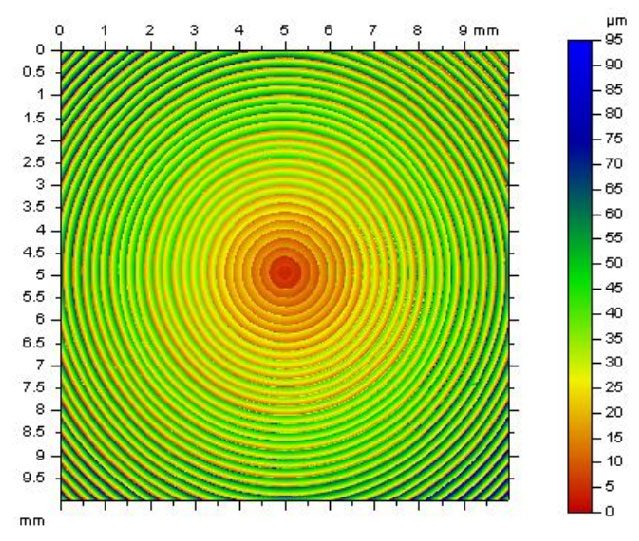

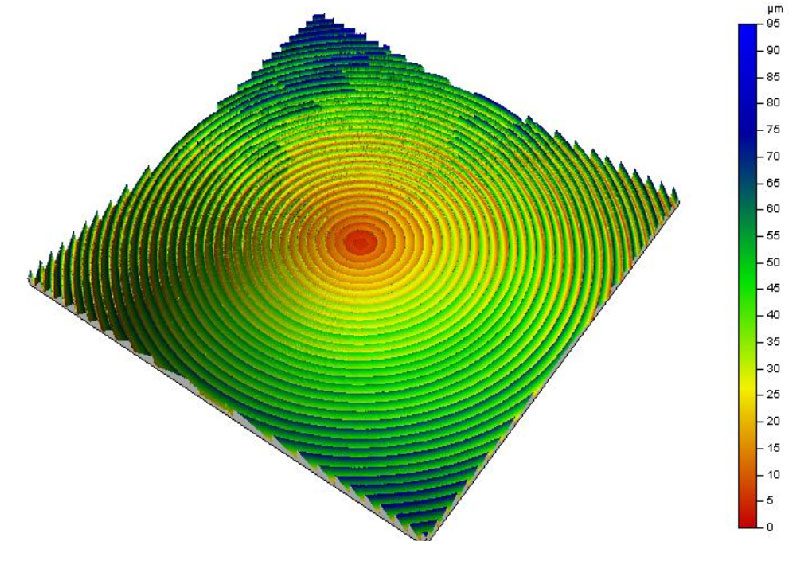

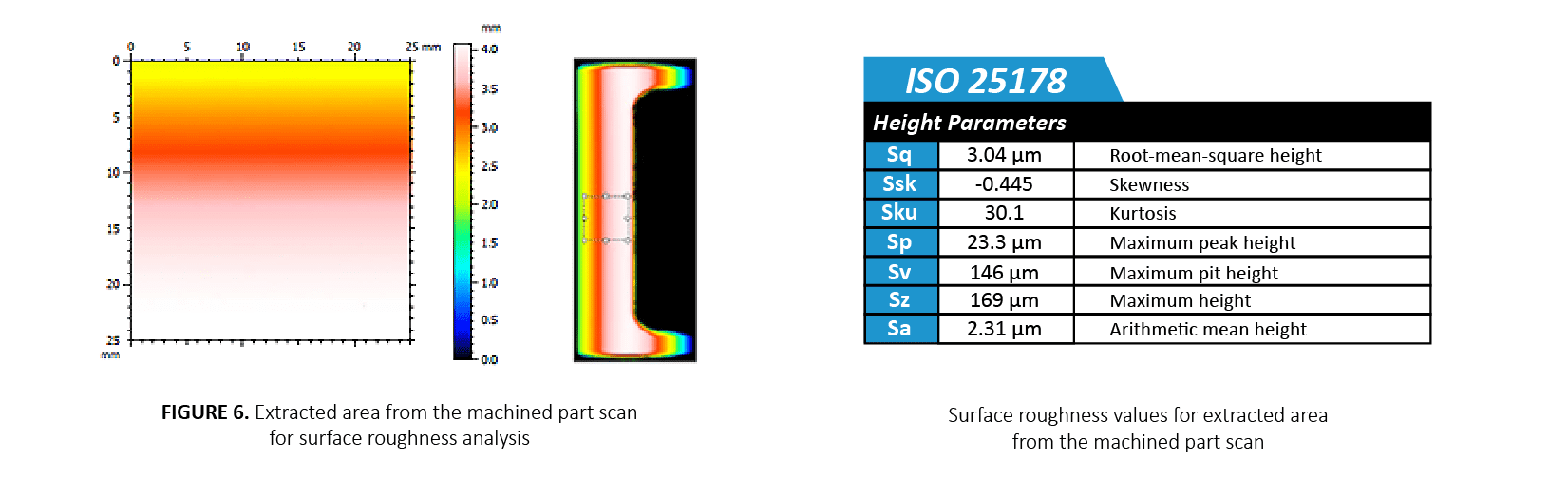

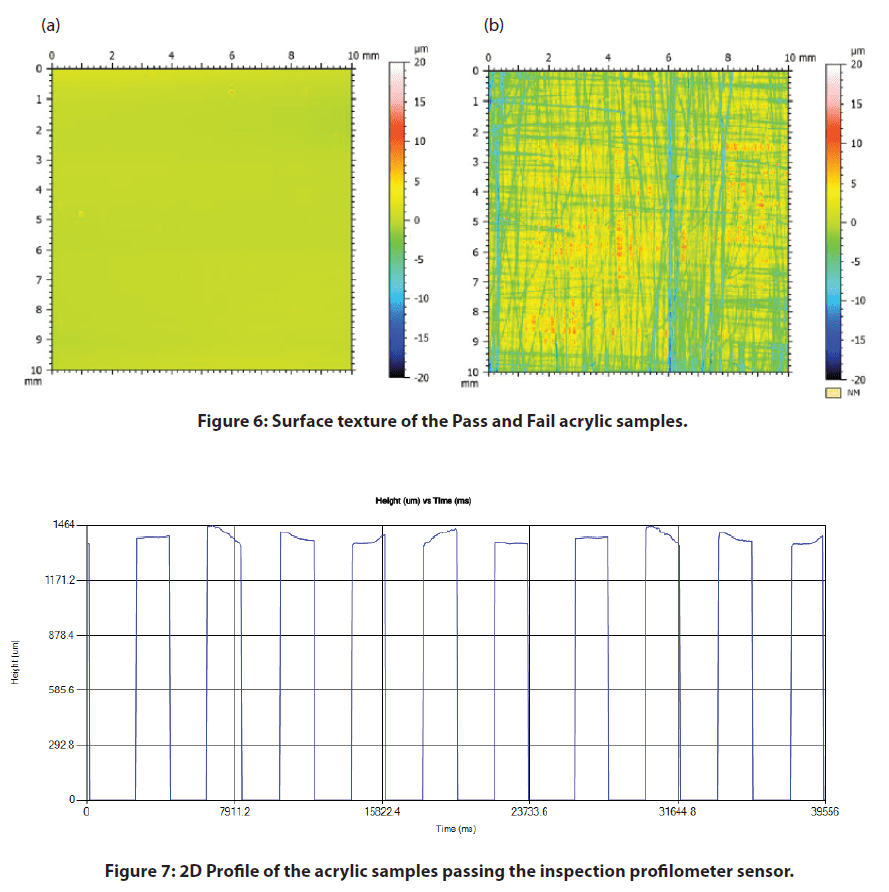

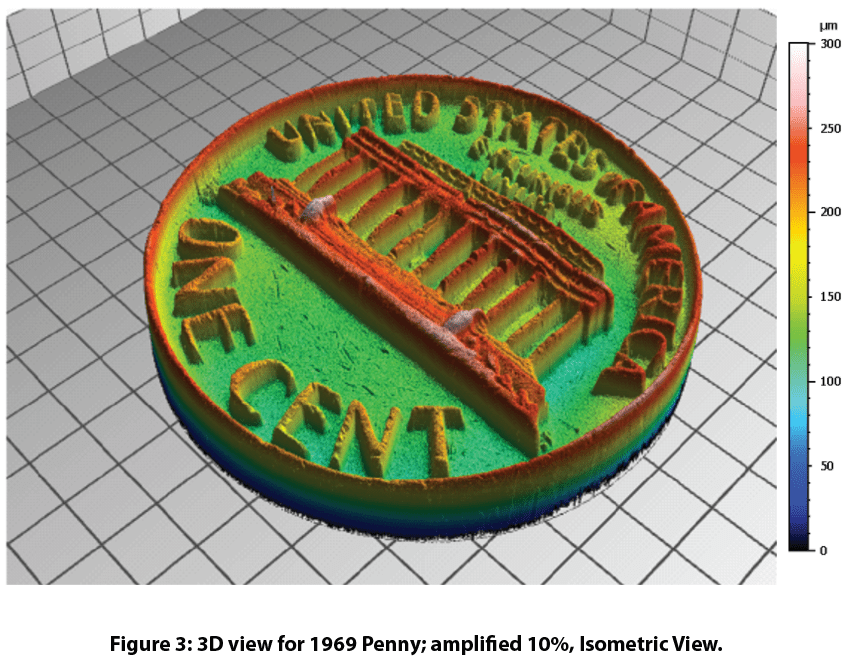

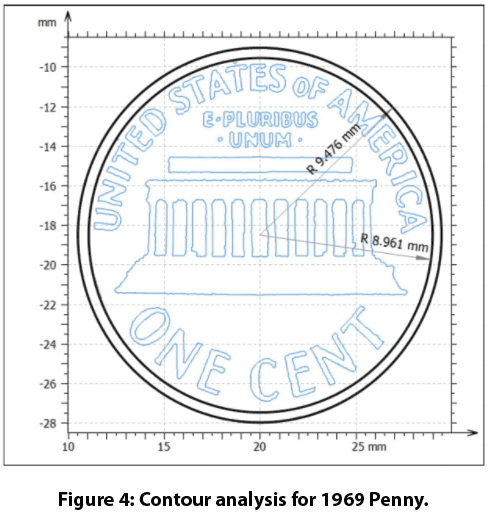

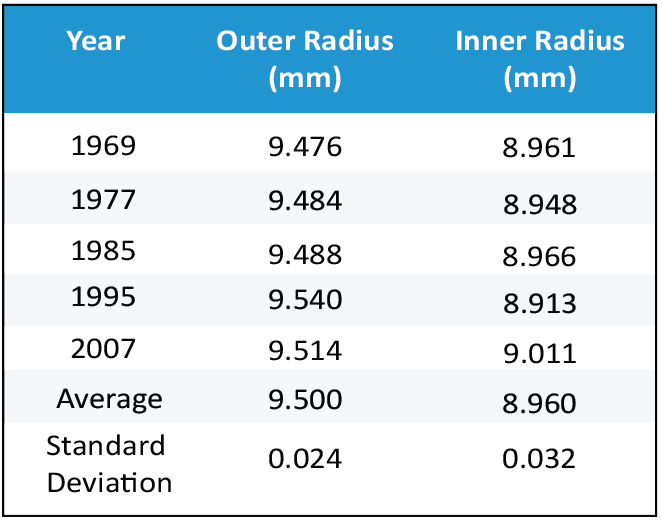

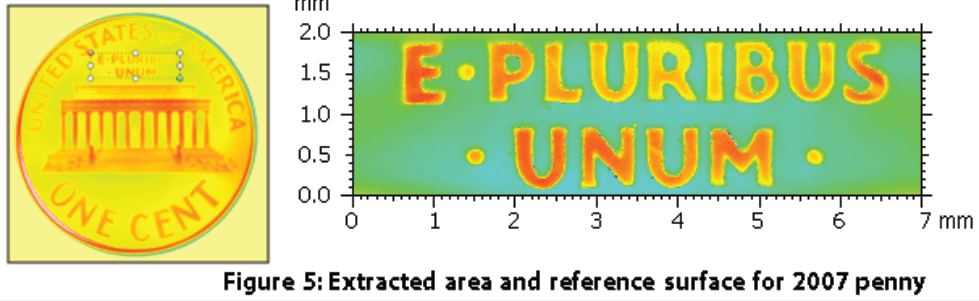

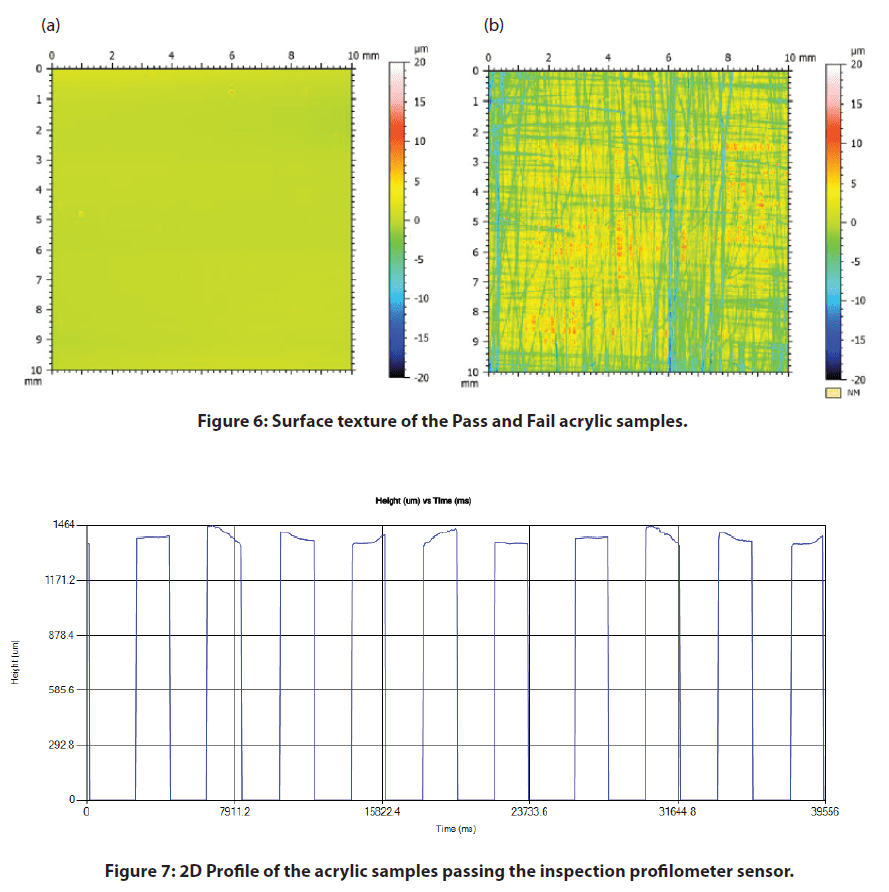

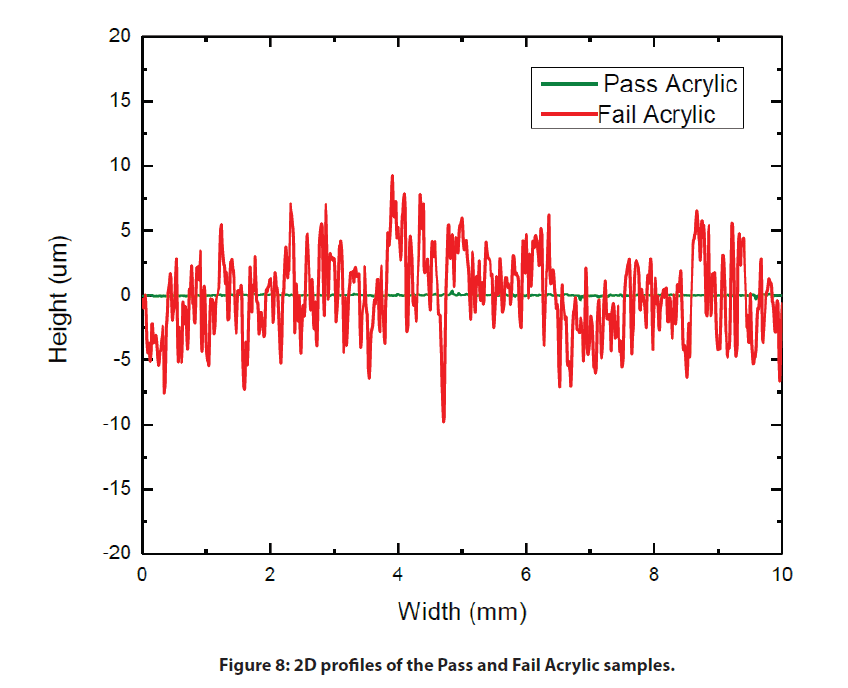

Una serie de muestras de acrílico se alinean en la cinta transportadora y se desplazan bajo el cabezal del perfilador óptico, tal y como se muestra en la figura 1. La vista en falso color de la figura 6 muestra el cambio en la altura de la superficie. Algunas de las muestras de acrílico con acabado espejo se lijaron para crear una textura superficial rugosa, tal y como se muestra en la figura 6b.

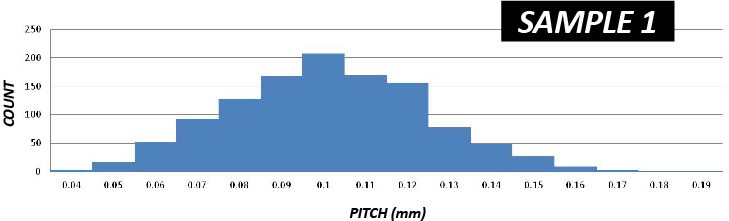

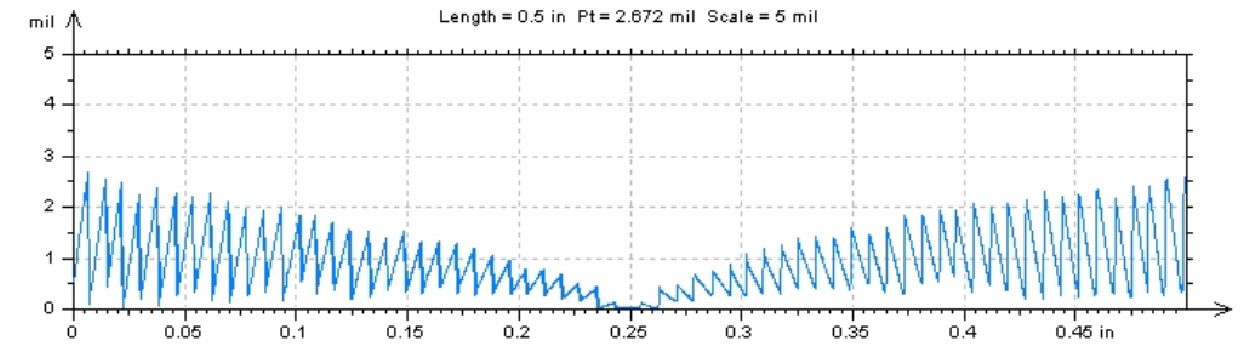

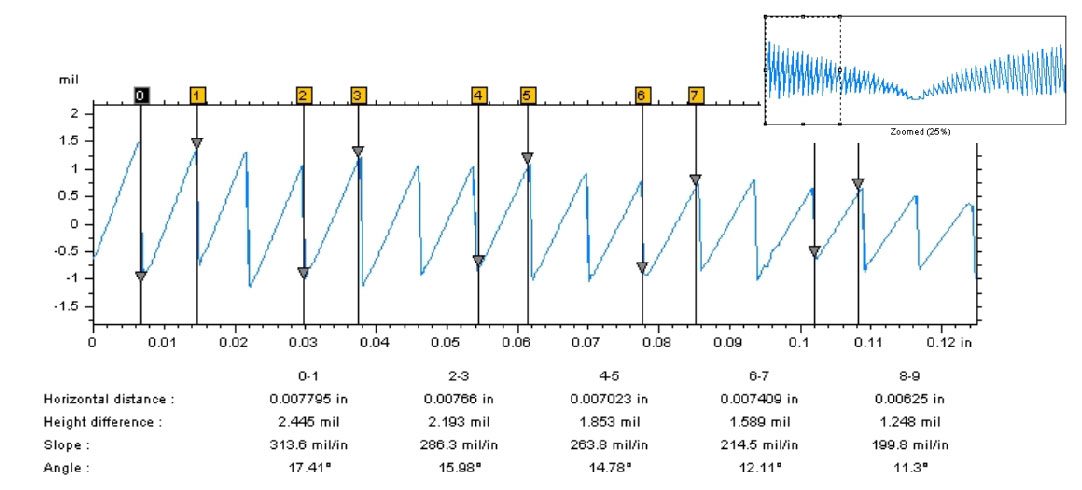

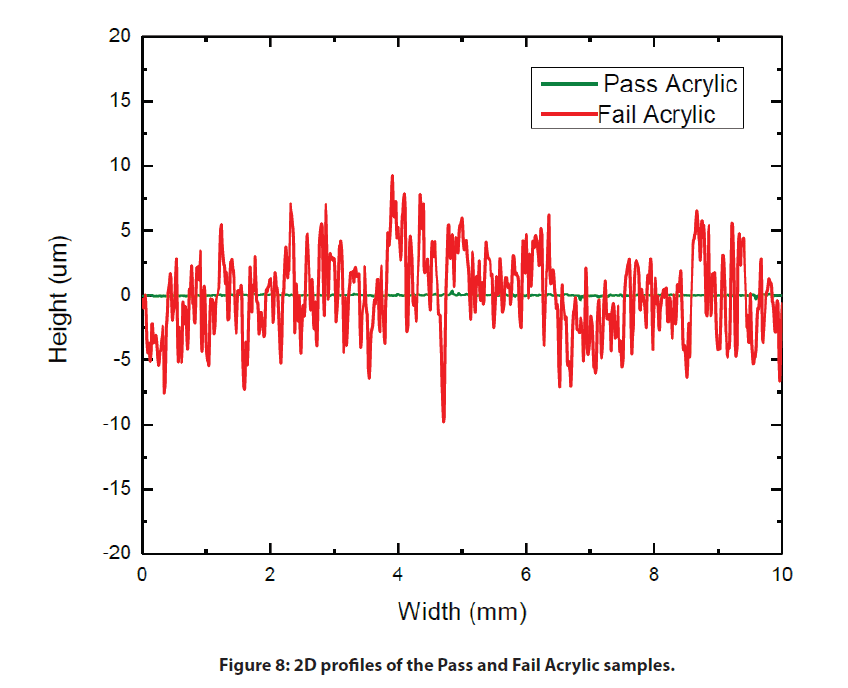

A medida que las muestras de acrílico se desplazan a una velocidad constante bajo el cabezal del perfilómetro óptico, se mide el perfil de la superficie, tal y como se muestra en las figuras 7 y 8. Al mismo tiempo, se calcula el valor de rugosidad del perfil medido y se compara con los valores umbral. Cuando el valor de rugosidad supera el umbral establecido, se activa una alerta roja de fallo, lo que permite a los usuarios detectar y localizar inmediatamente el producto defectuoso en la línea de producción.

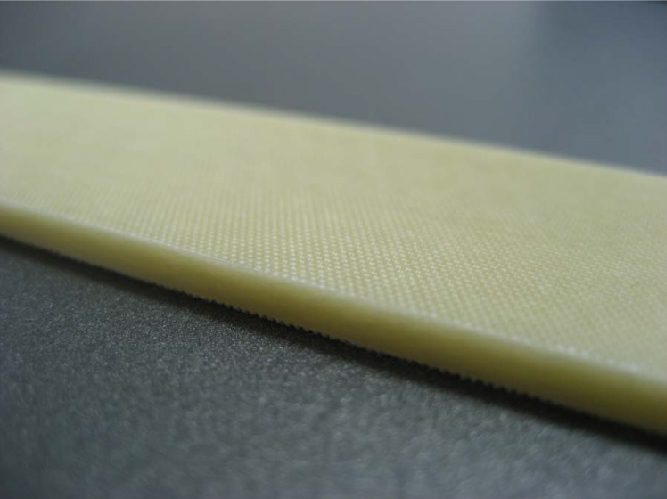

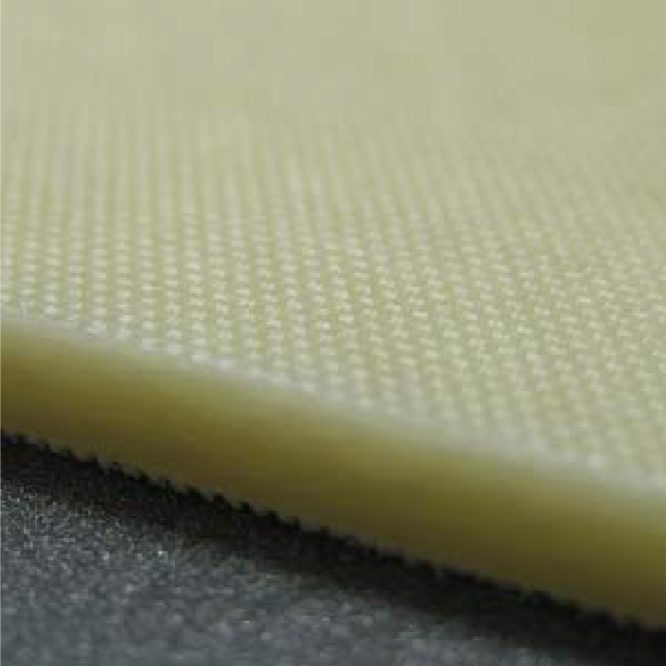

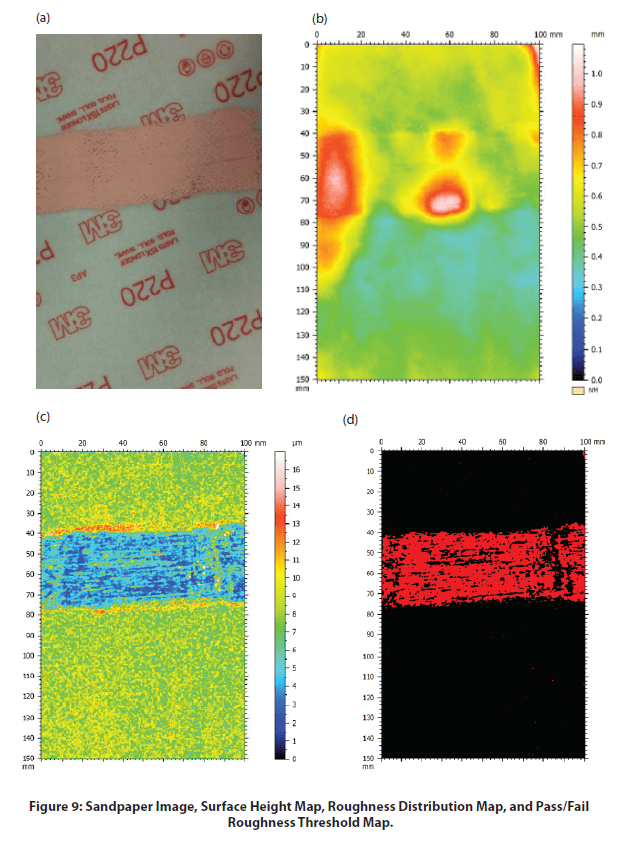

Modo continuo: inspección de la superficie de la muestra de papel de lija.

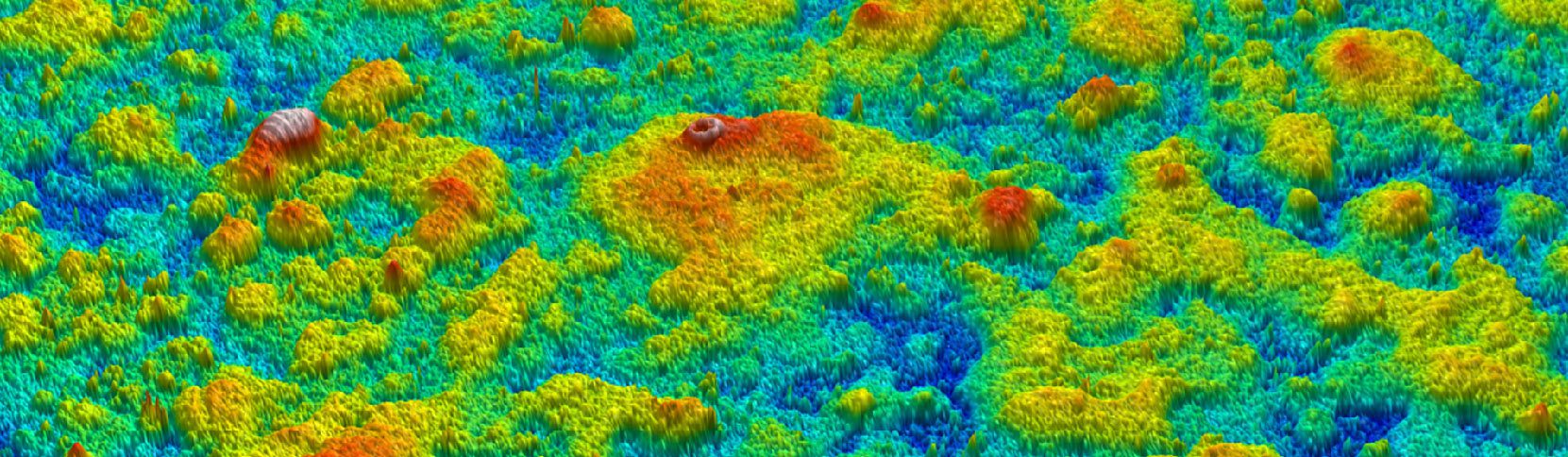

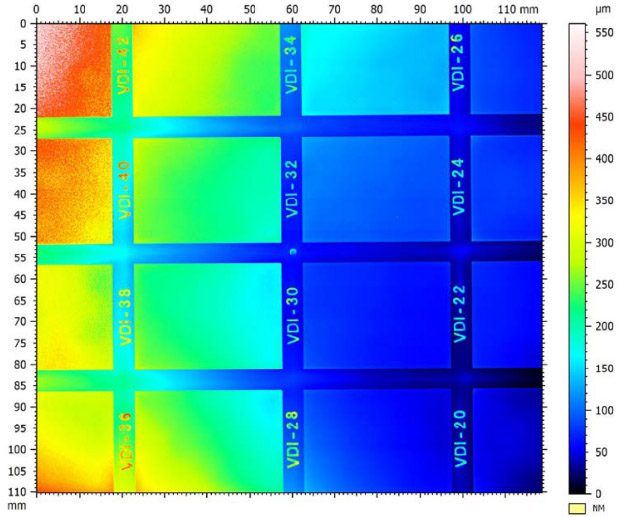

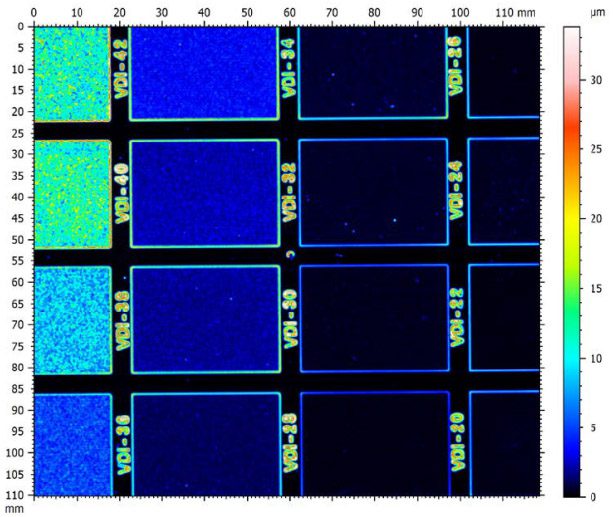

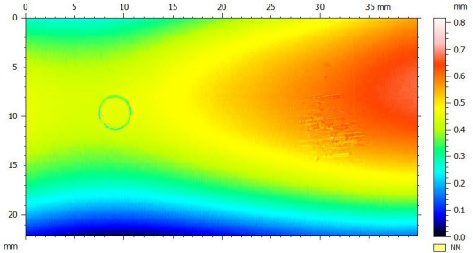

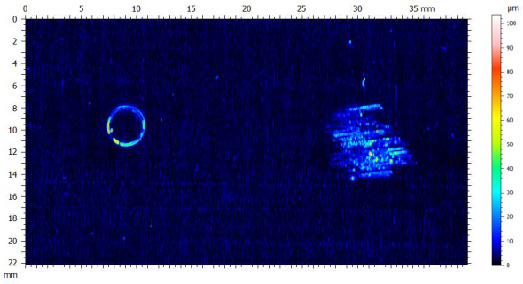

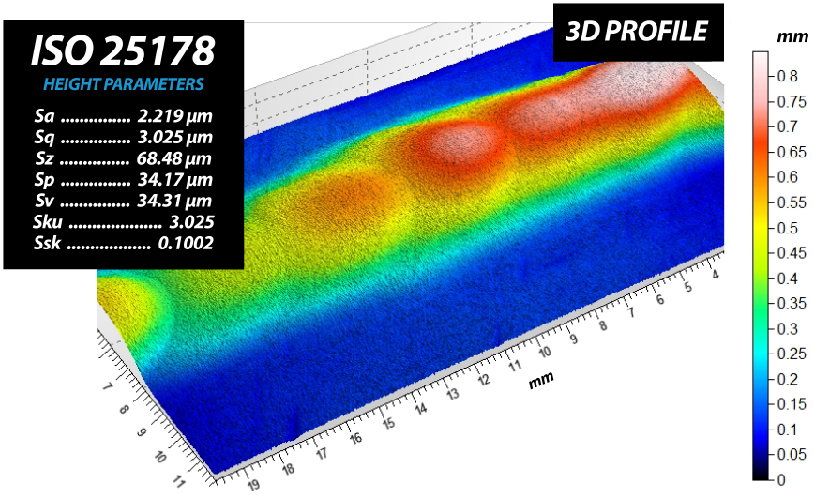

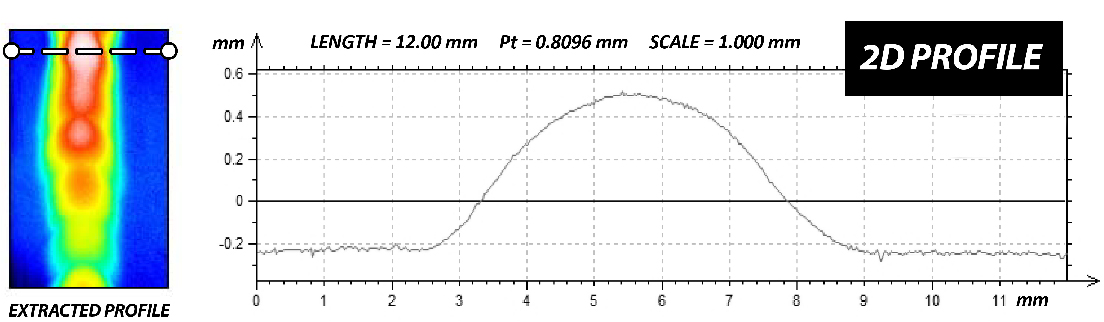

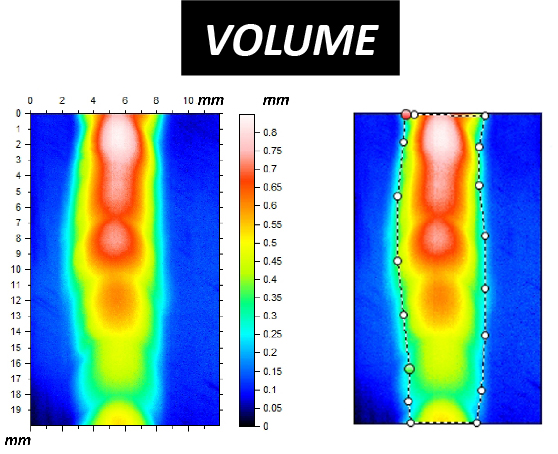

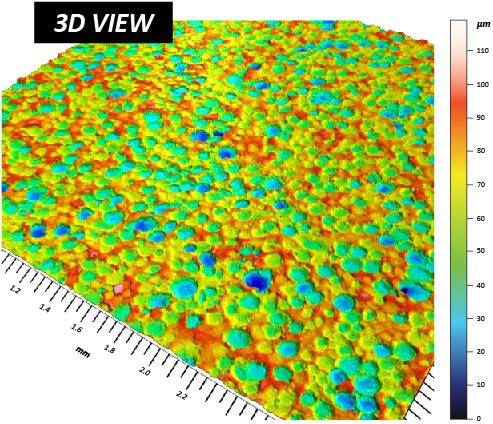

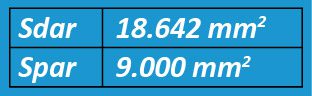

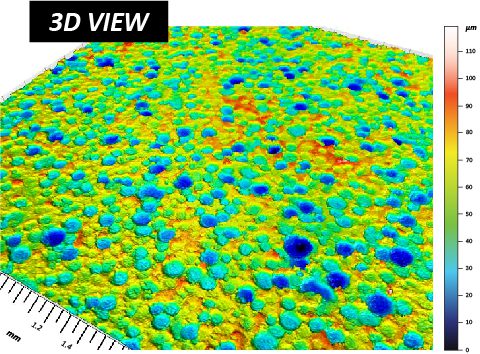

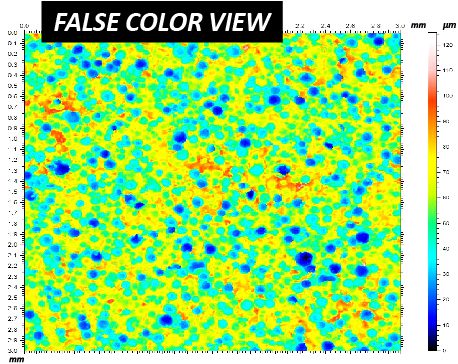

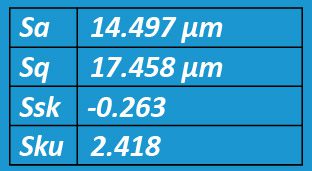

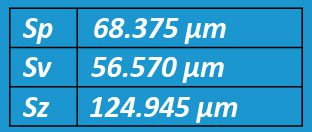

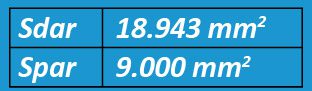

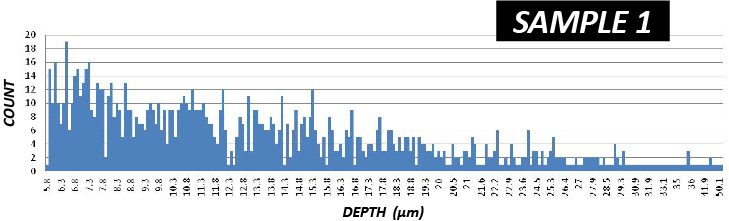

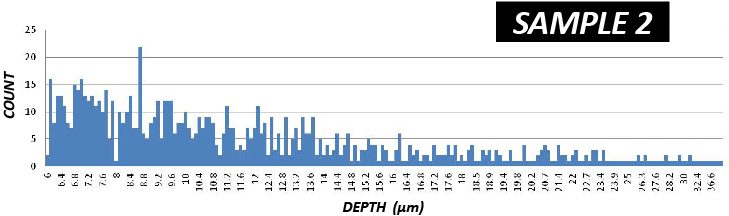

Mapa de altura de superficie, mapa de distribución de rugosidad y mapa de umbral de rugosidad de aprobado/reprobado de la superficie de la muestra de papel de lija, tal y como se muestra en la figura 9. La muestra de papel de lija tiene un par de picos más altos en la parte usada, tal y como se muestra en el mapa de altura de superficie. Los diferentes colores de la paleta de la figura 9C representan el valor de rugosidad de la superficie local. El mapa de rugosidad muestra una rugosidad homogénea en la zona intacta de la muestra de papel de lija, mientras que la zona usada se resalta en color azul oscuro, lo que indica el valor de rugosidad reducido en esta región. Se puede establecer un umbral de rugosidad de aprobado/reprobado para localizar dichas regiones, como se muestra en la figura 9D.

A medida que el papel de lija pasa continuamente por debajo del sensor del perfilador en línea, se calcula y registra el valor de rugosidad local en tiempo real, tal y como se muestra en la figura 10. Las alertas de aprobado/reprobado se muestran en la pantalla del software en función de los valores umbral de rugosidad establecidos, lo que lo convierte en una herramienta rápida y confiable para el control de calidad. La calidad de la superficie del producto en la línea de producción se inspecciona in situ para detectar a tiempo las áreas defectuosas.

En esta aplicación, hemos demostrado que el perfilómetro de cinta transportadora Nanovea, equipado con un sensor perfilador óptico sin contacto, funciona como una herramienta de control de calidad en línea fiable, eficaz y eficiente.

El sistema de inspección se puede instalar en la línea de producción para supervisar la calidad de la superficie de los productos in situ. El umbral de rugosidad funciona como un criterio fiable para determinar la calidad de la superficie de los productos, lo que permite a los usuarios detectar a tiempo los productos defectuosos. Se ofrecen dos modos de inspección, el modo de activación y el modo continuo, para satisfacer los requisitos de inspección de diferentes tipos de productos.

Los datos que se muestran aquí representan solo una parte de los cálculos disponibles en el software de análisis. Los perfilómetros Nanovea miden prácticamente cualquier superficie en campos como el de los semiconductores, la microelectrónica, la energía solar, la fibra óptica, la automoción, la industria aeroespacial, la metalurgia, el mecanizado, los recubrimientos, la industria farmacéutica, la biomedicina, el medio ambiente y muchos otros.