INTRODUCCIÓN

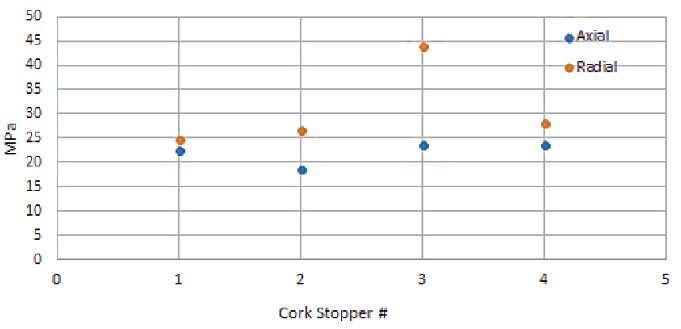

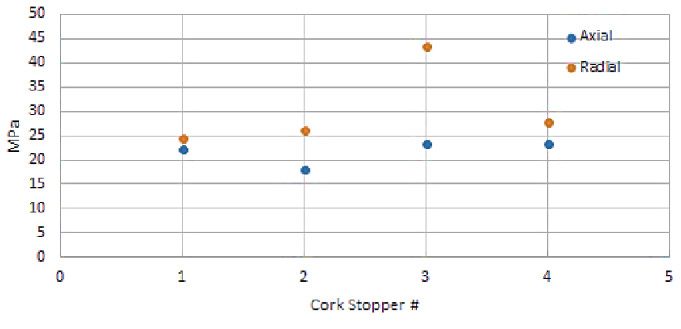

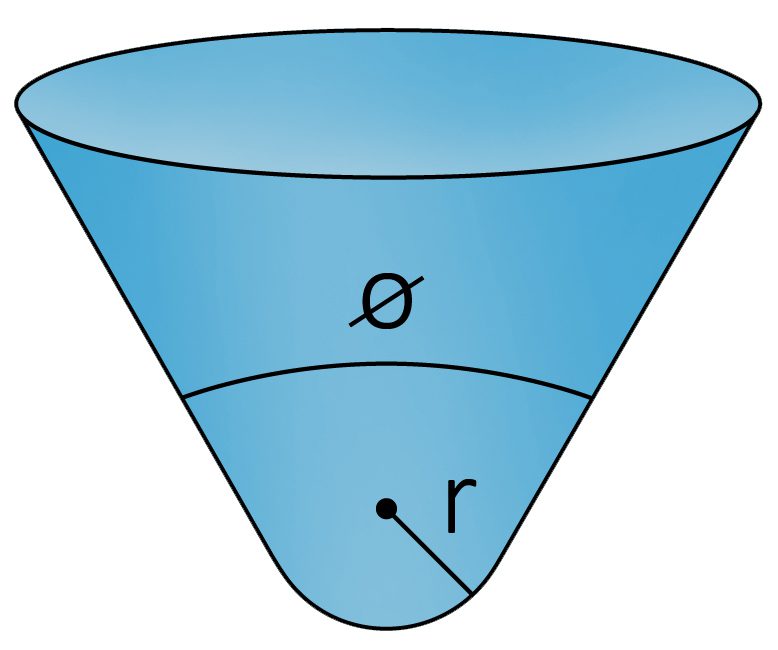

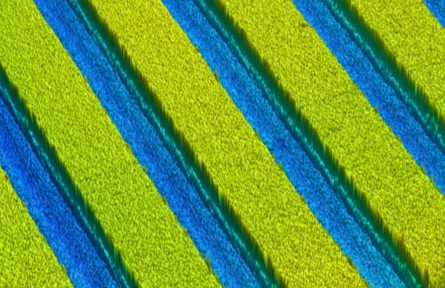

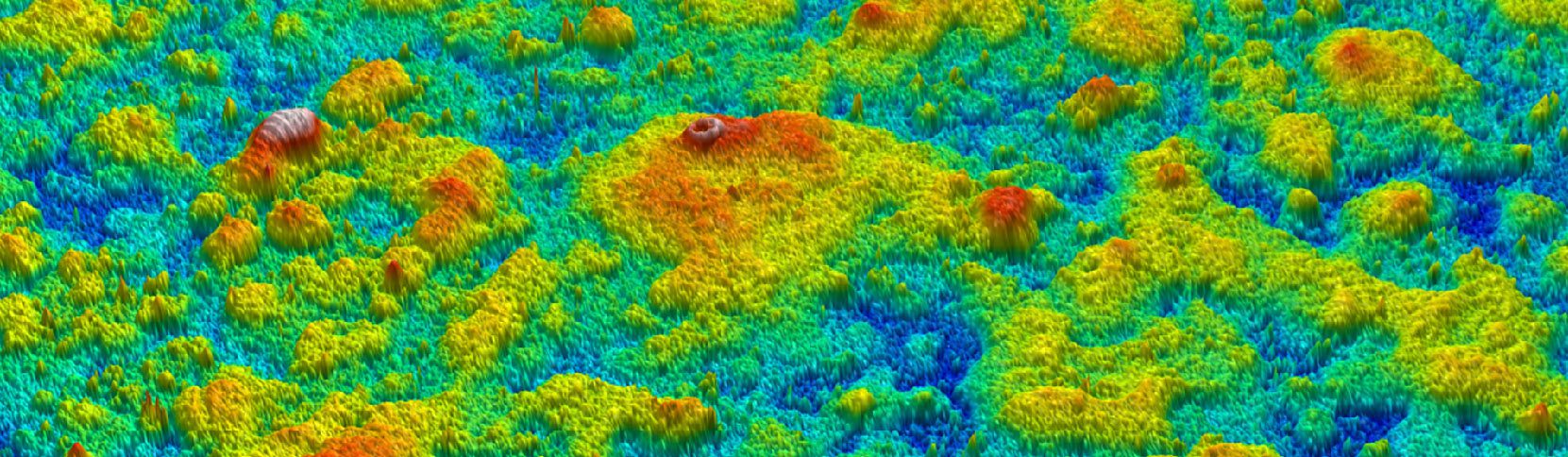

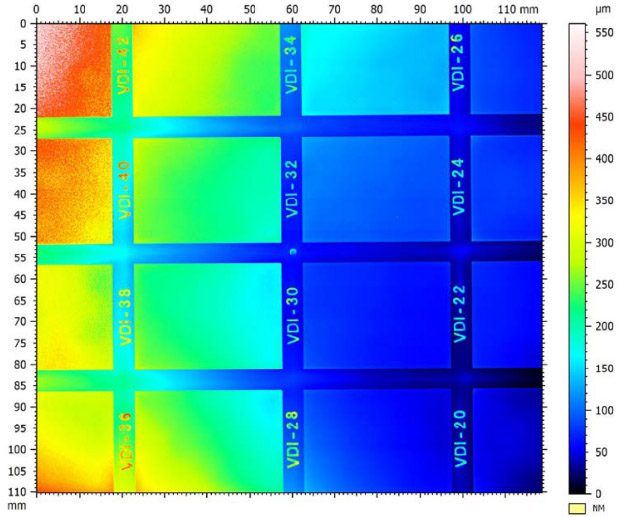

El Análisis Mecánico Dinámico (AMD) es una potente técnica utilizada para investigar las propiedades mecánicas de los materiales. En esta aplicación, nos centramos en el análisis del corcho, un material muy utilizado en los procesos de sellado y envejecimiento del vino. El corcho, obtenido de la corteza del roble Quercus suber, presenta distintas estructuras celulares que le confieren propiedades mecánicas similares a las de los polímeros sintéticos. En un eje, el corcho tiene estructura de panal. Los otros dos ejes están estructurados en múltiples prismas de forma rectangular. Esto confiere al corcho propiedades mecánicas diferentes según la orientación con la que se pruebe.

IMPORTANCIA DE LOS ENSAYOS DE ANÁLISIS MECÁNICO DINÁMICO (DMA) EN LA EVALUACIÓN DE LAS PROPIEDADES MECÁNICAS DEL CORCHO

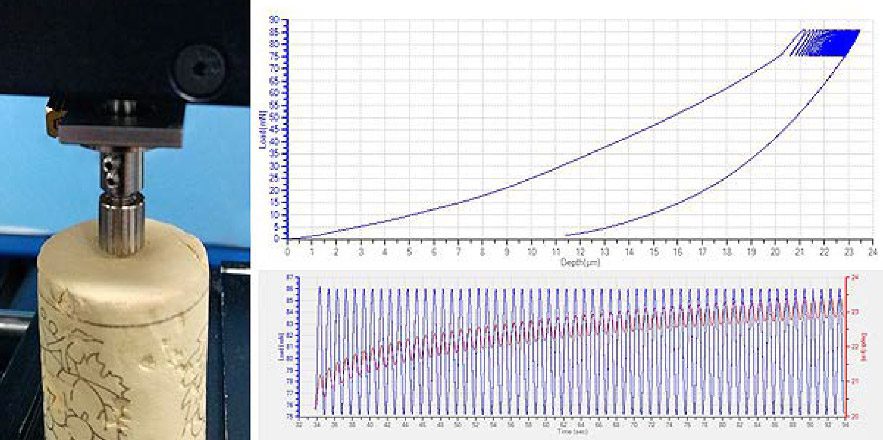

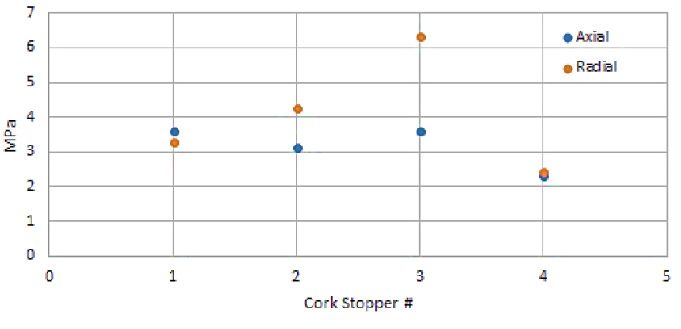

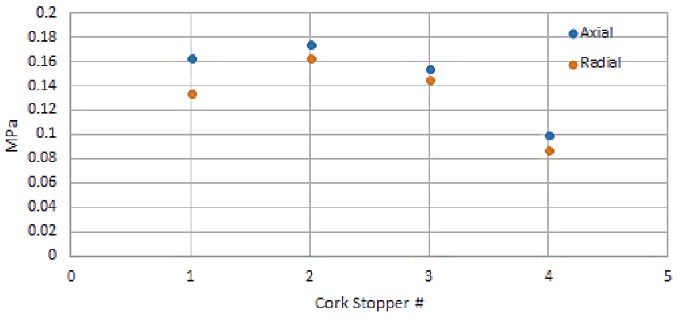

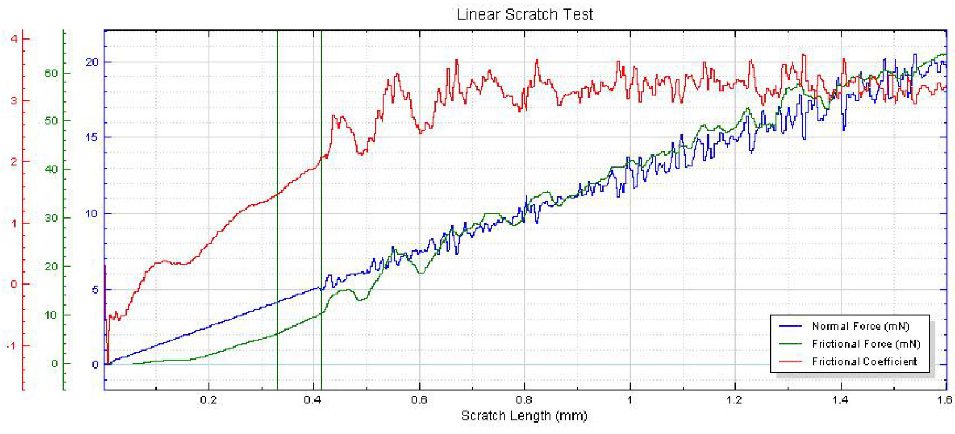

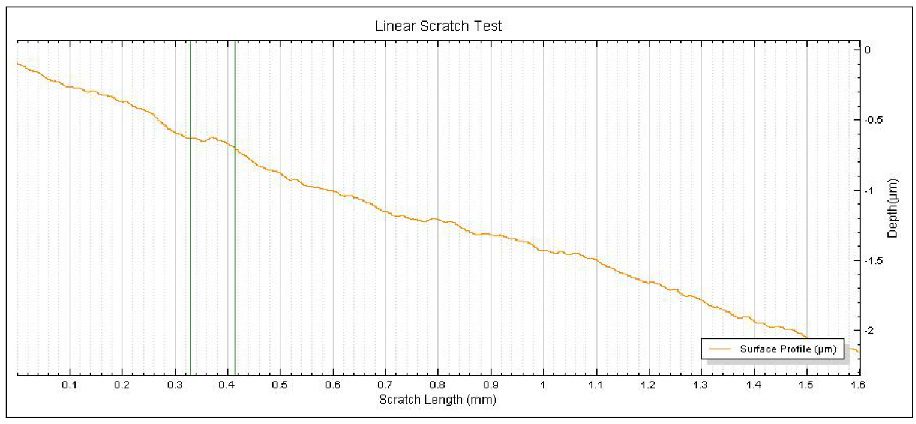

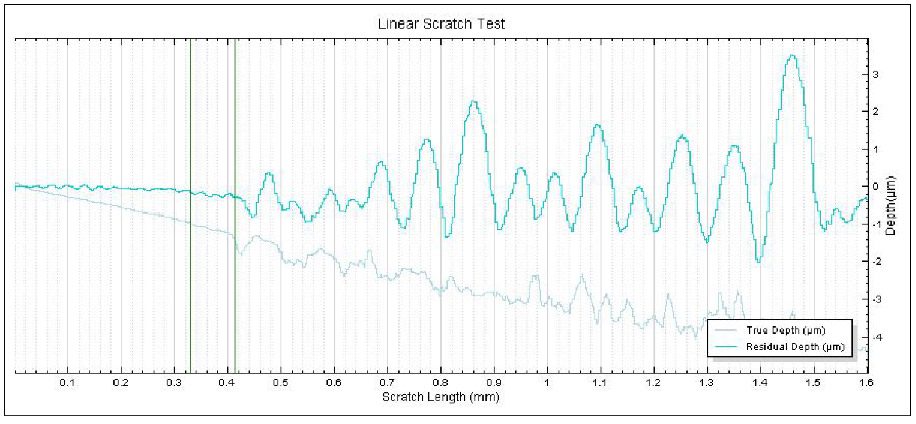

La calidad de los tapones de corcho depende en gran medida de sus propiedades mecánicas y físicas, que son cruciales para su eficacia en el sellado del vino. Los factores clave que determinan la calidad del corcho son la flexibilidad, el aislamiento, la resistencia y la impermeabilidad a gases y líquidos. El análisis mecánico dinámico (AMD) nos permite evaluar cuantitativamente las propiedades de flexibilidad y resiliencia de los tapones, proporcionando un método fiable de evaluación.

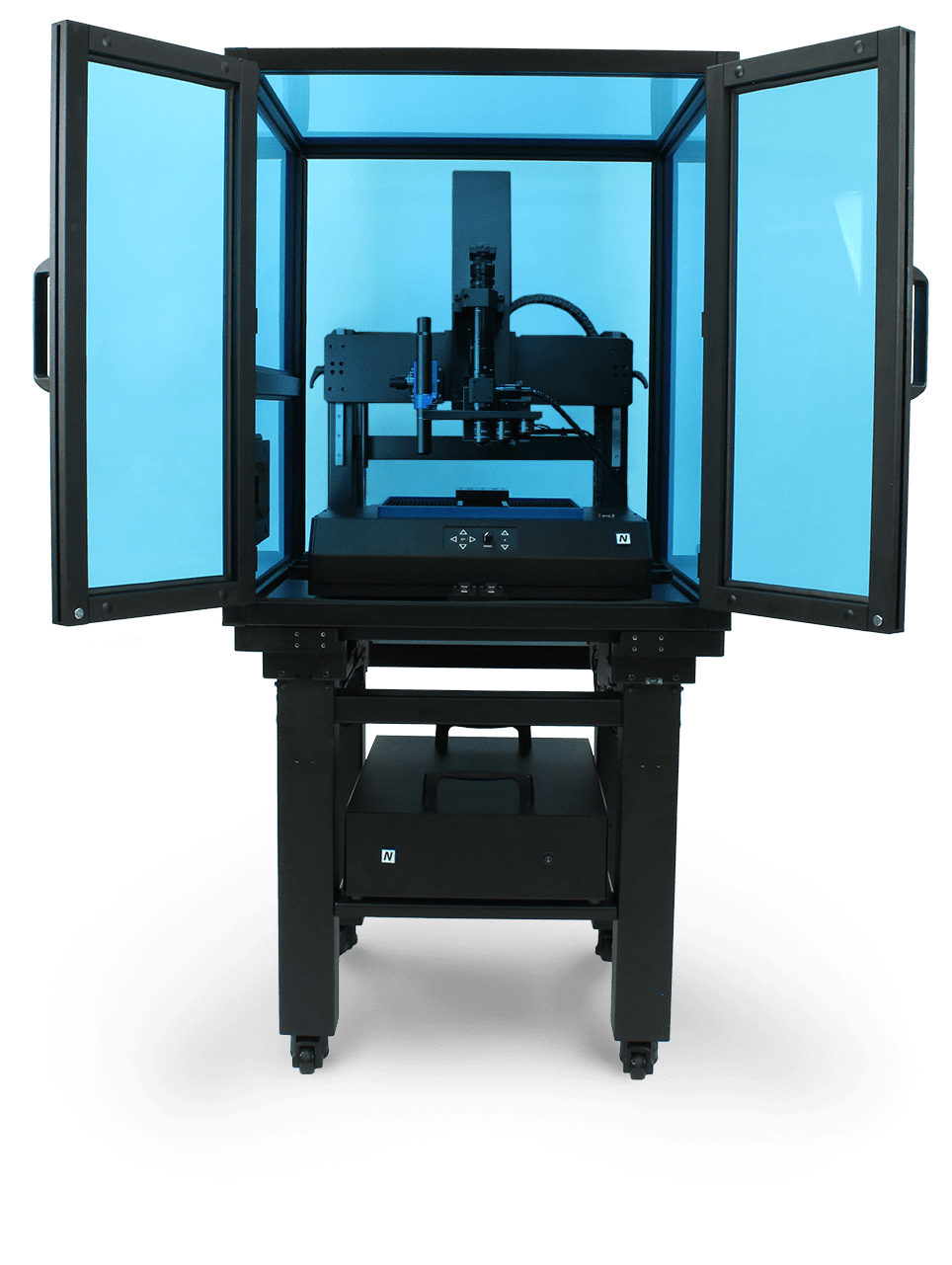

El Comprobador Mecánico NANOVEA PB1000 en el Nanoindentación permite caracterizar estas propiedades, en concreto el módulo de Young, el módulo de almacenamiento, el módulo de pérdida y tan delta (tan (δ)). Las pruebas DMA también permiten recopilar datos valiosos sobre el desplazamiento de fase, la dureza, la tensión y la deformación del material de corcho. Gracias a estos exhaustivos análisis, podemos comprender mejor el comportamiento mecánico de los corchos y su idoneidad para las aplicaciones de sellado del vino.