WPROWADZENIE

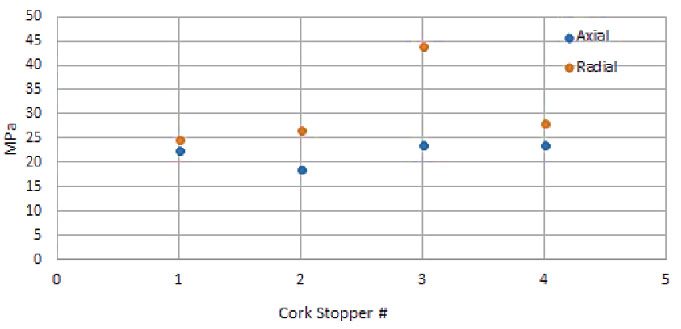

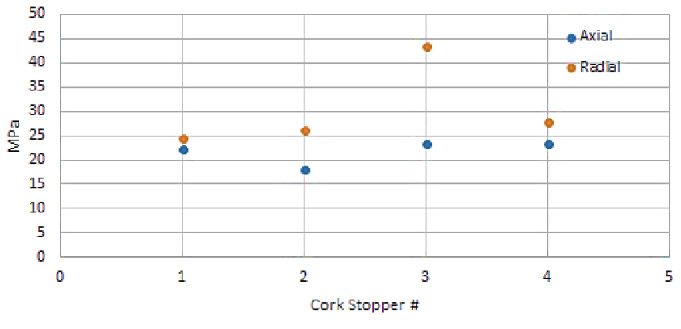

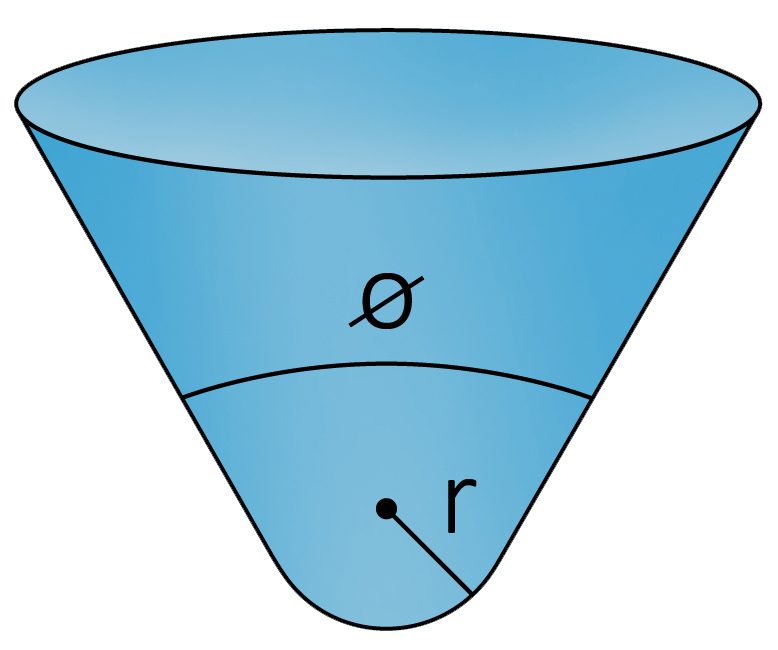

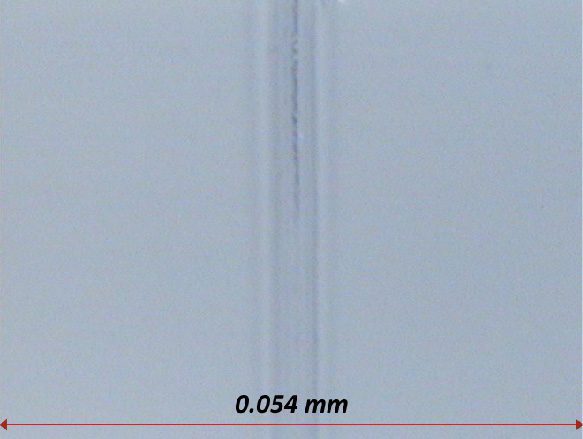

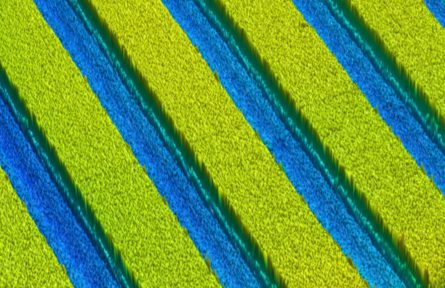

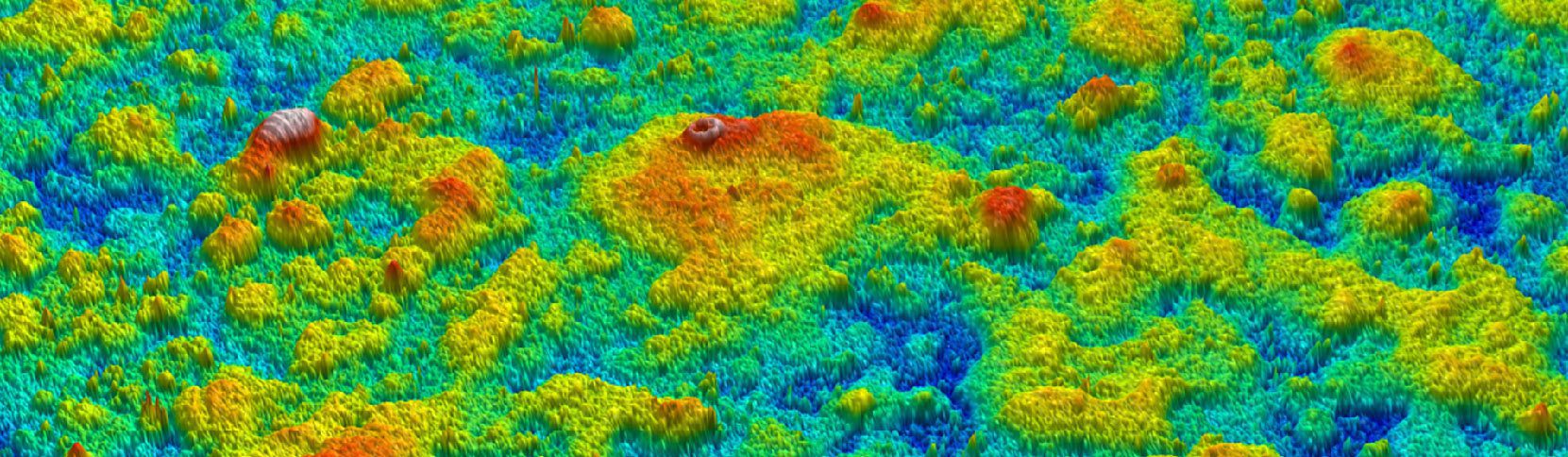

Dynamiczna analiza mechaniczna (DMA) jest potężną techniką wykorzystywaną do badania właściwości mechanicznych materiałów. W tym zastosowaniu skupiamy się na analizie korka, szeroko stosowanego materiału w procesach uszczelniania i starzenia wina. Korek, uzyskiwany z kory dębu Quercus suber, wykazuje wyraźne struktury komórkowe, które zapewniają właściwości mechaniczne przypominające syntetyczne polimery. W jednej osi korek ma strukturę plastra miodu. Dwie pozostałe osie mają strukturę wielu prostokątnych pryzmatów. Daje to korkowi różne właściwości mechaniczne w zależności od testowanej orientacji.

ZNACZENIE DYNAMICZNEJ ANALIZY MECHANICZNEJ (DMA) W OCENIE WŁAŚCIWOŚCI MECHANICZNYCH KORKA

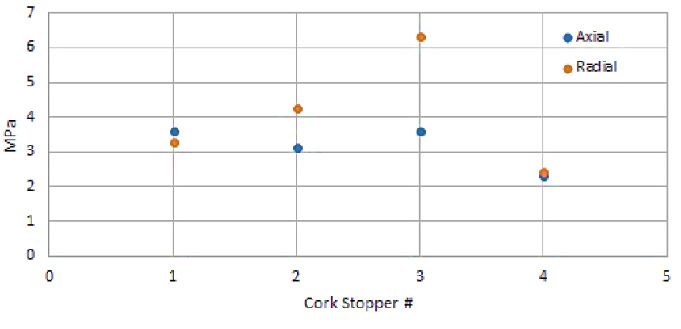

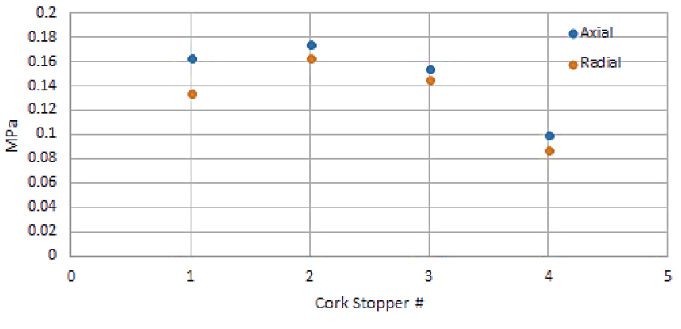

Jakość korków w dużej mierze zależy od ich właściwości mechanicznych i fizycznych, które mają kluczowe znaczenie dla ich skuteczności w uszczelnianiu wina. Kluczowe czynniki określające jakość korka obejmują elastyczność, izolację, sprężystość i nieprzepuszczalność dla gazów i cieczy. Wykorzystując dynamiczną analizę mechaniczną (DMA), możemy ilościowo ocenić właściwości elastyczności i sprężystości korków, zapewniając wiarygodną metodę oceny.

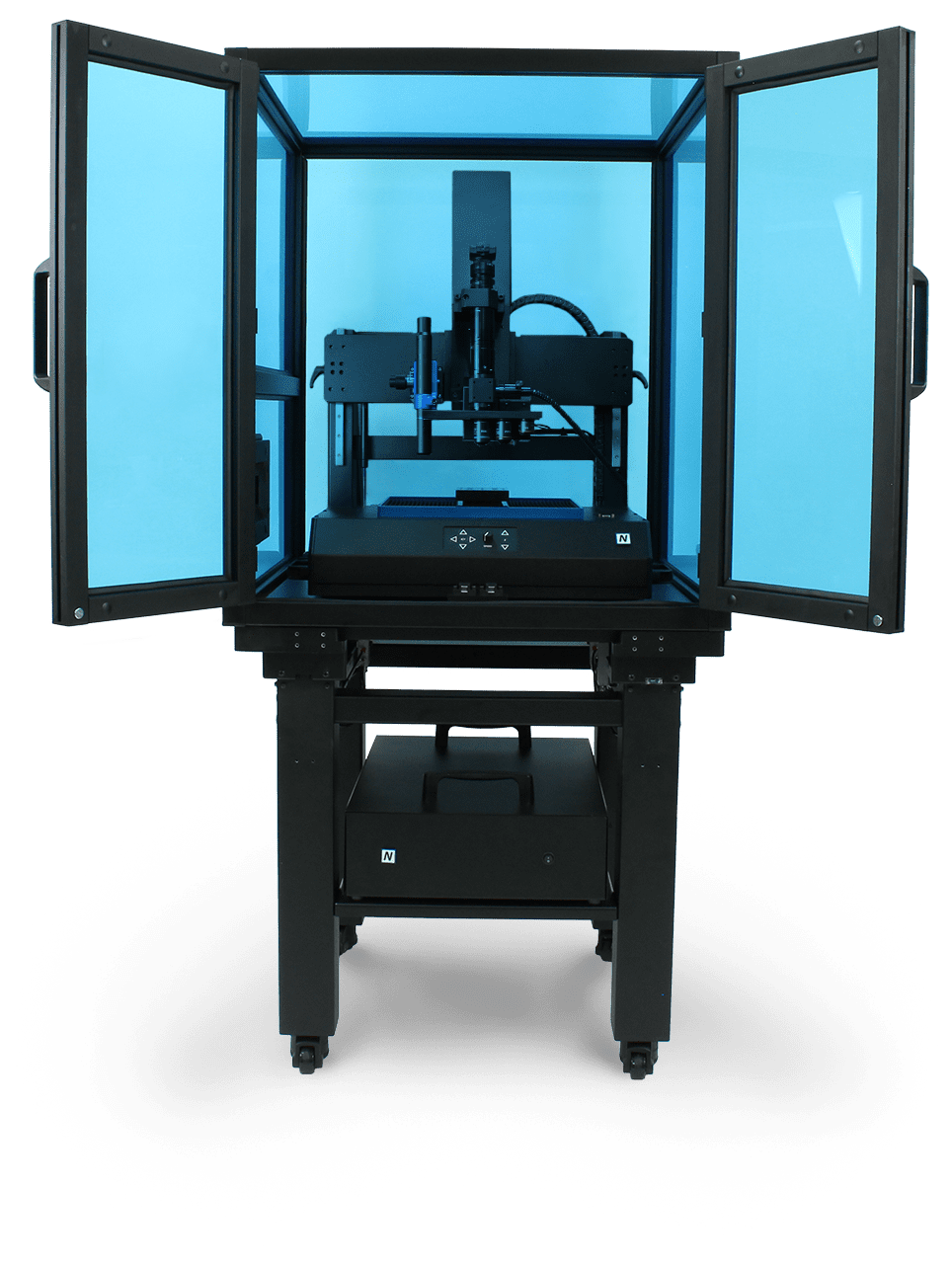

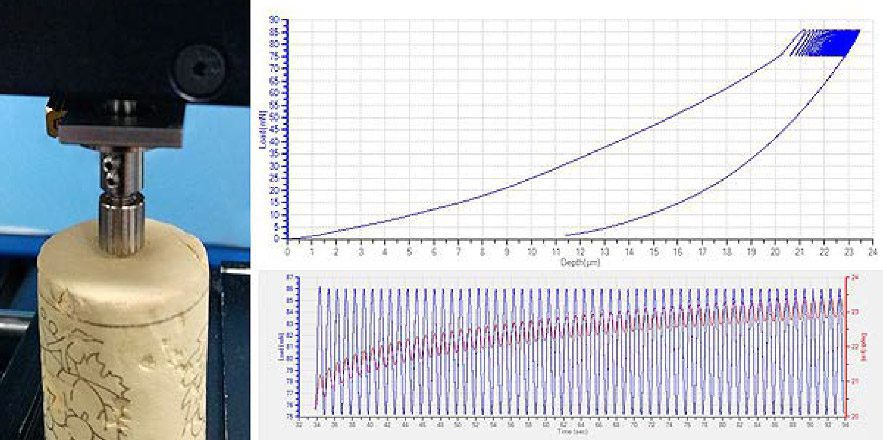

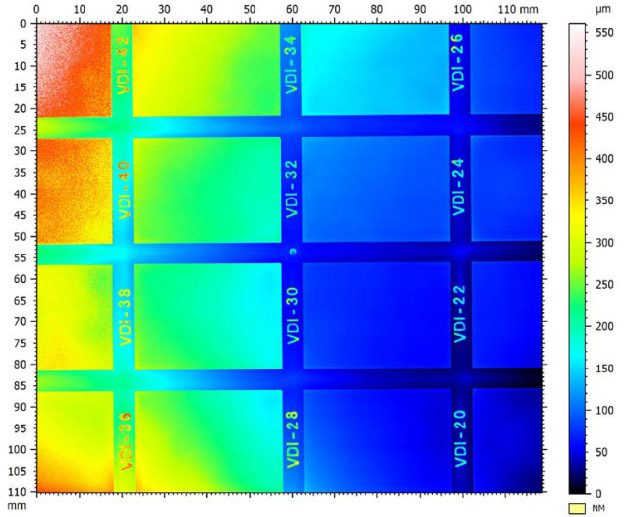

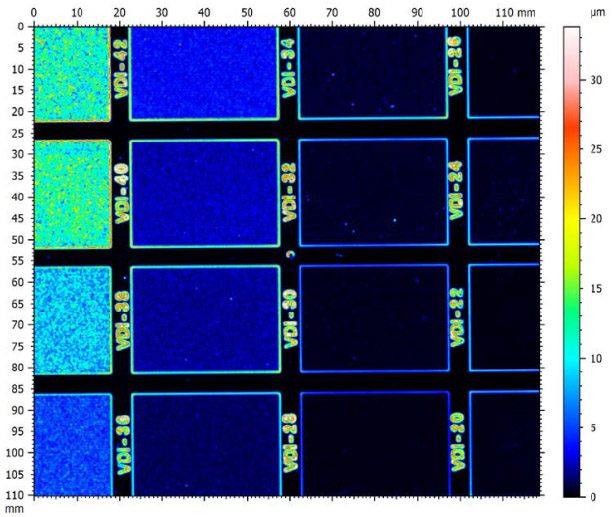

Tester mechaniczny NANOVEA PB1000 w zestawie Nanoindentacja umożliwia scharakteryzowanie tych właściwości, w szczególności modułu Younga, modułu magazynowania, modułu stratności i tan delta (tan (δ)). Testy DMA pozwalają również na gromadzenie cennych danych na temat przesunięcia fazowego, twardości, naprężenia i odkształcenia materiału korka. Dzięki tym kompleksowym analizom uzyskujemy głębszy wgląd w mechaniczne zachowanie korków i ich przydatność do uszczelniania wina.