INTRODUÇÃO

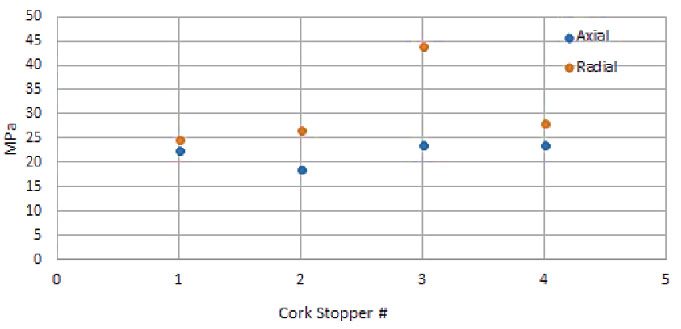

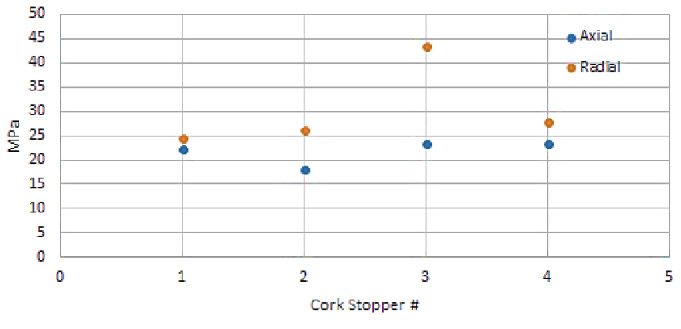

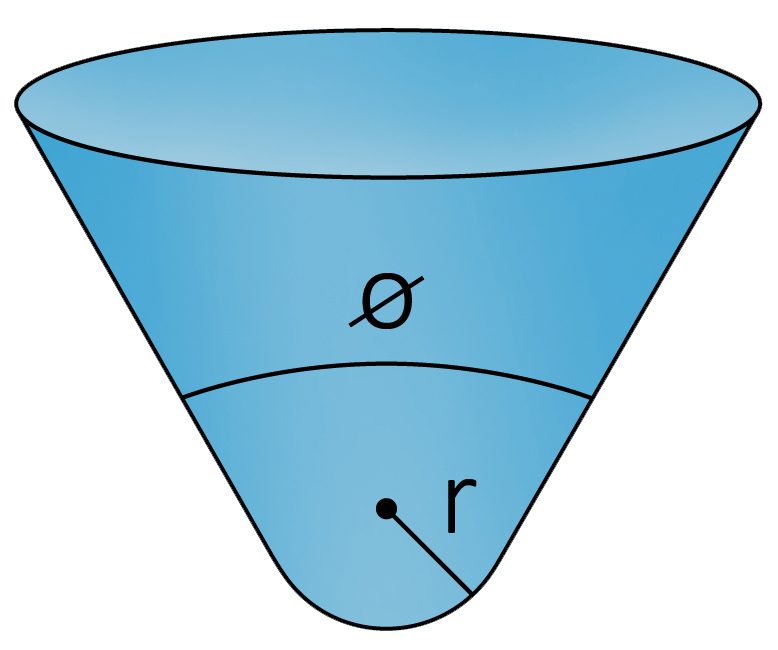

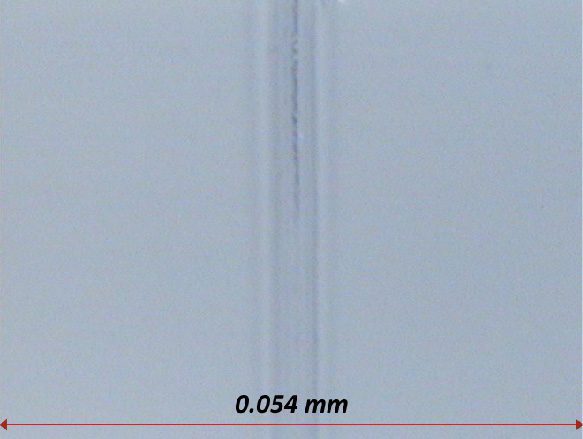

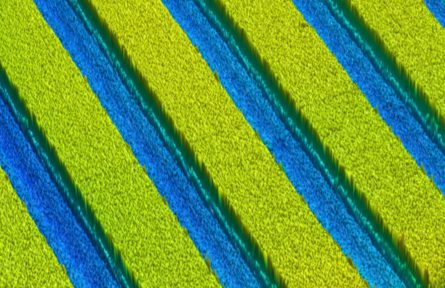

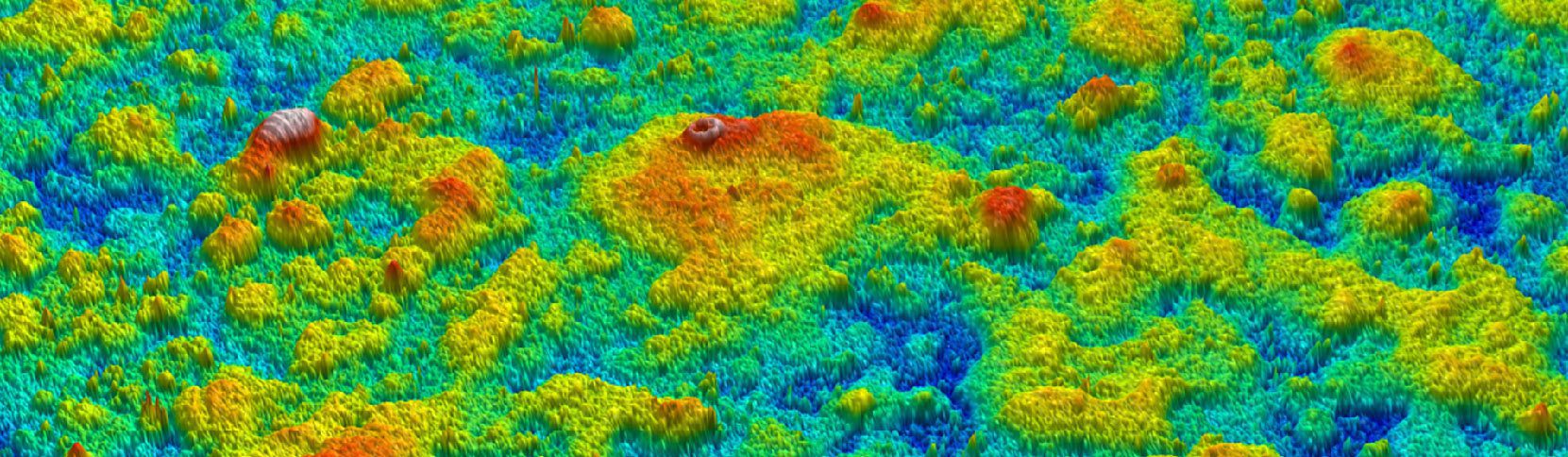

A Análise Mecânica Dinâmica (DMA) é uma técnica poderosa usada para investigar as propriedades mecânicas dos materiais. Nesta aplicação, nos concentramos na análise da cortiça, um material amplamente utilizado nos processos de vedação e envelhecimento do vinho. A cortiça, obtida da casca do carvalho Quercus suber, apresenta estruturas celulares distintas que proporcionam propriedades mecânicas semelhantes às dos polímeros sintéticos. Em um eixo, a cortiça tem estrutura de favo de mel. Os outros dois eixos são estruturados em múltiplos prismas retangulares. Isso confere à cortiça propriedades mecânicas diferentes, dependendo da orientação que está sendo testada.

IMPORTÂNCIA DO TESTE DE ANÁLISE MECÂNICA DINÂMICA (DMA) NA AVALIAÇÃO DAS PROPRIEDADES MECÂNICAS DA CORTIÇA

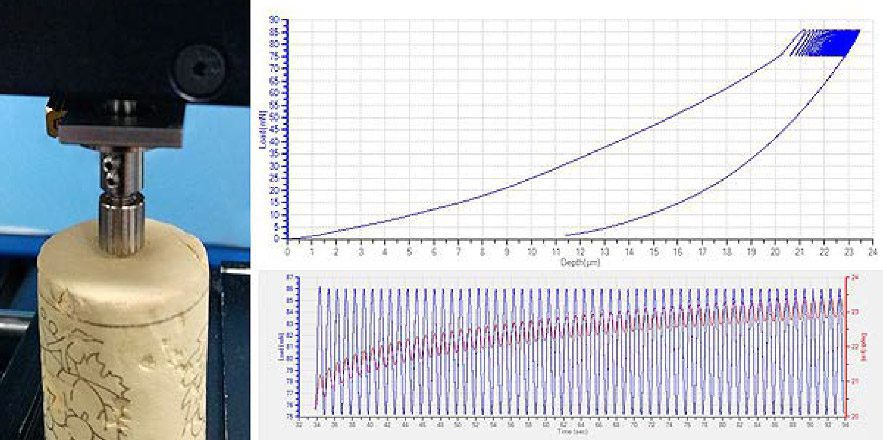

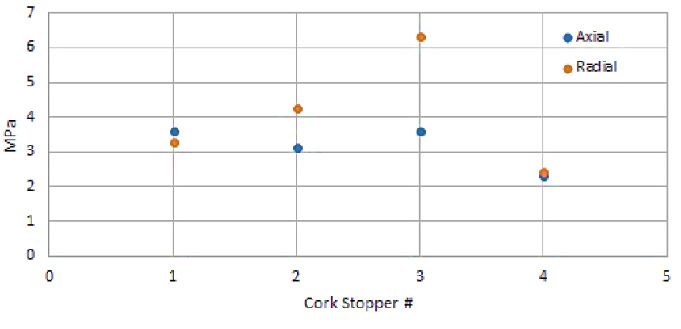

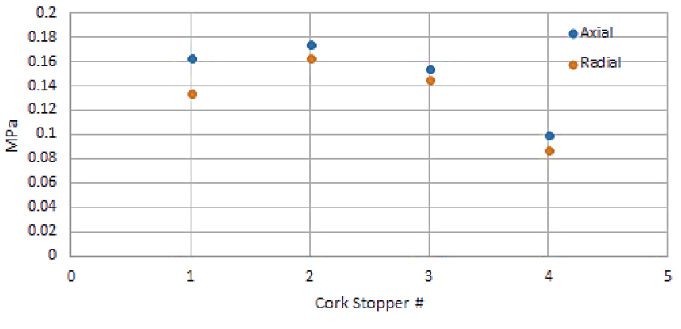

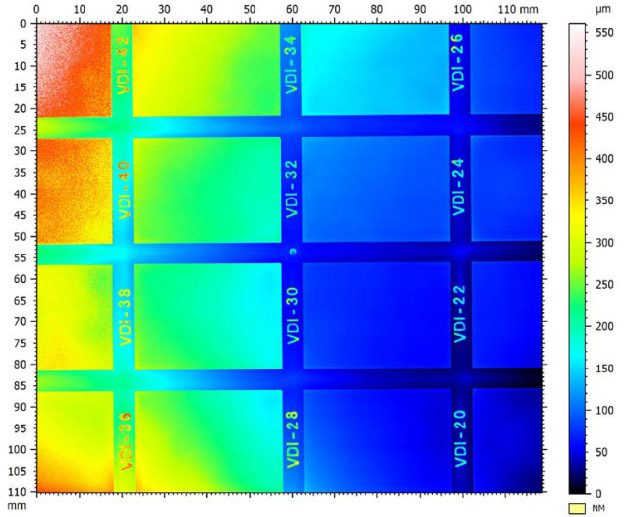

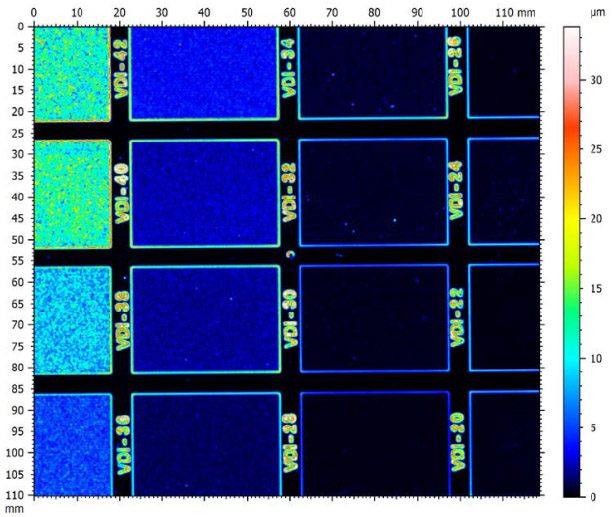

A qualidade das rolhas depende muito de suas propriedades mecânicas e físicas, que são cruciais para sua eficácia na vedação do vinho. Entre os principais fatores que determinam a qualidade da cortiça estão a flexibilidade, o isolamento, a resiliência e a impermeabilidade a gases e líquidos. Ao utilizar o teste de análise mecânica dinâmica (DMA), podemos avaliar quantitativamente as propriedades de flexibilidade e resiliência das rolhas, fornecendo um método confiável de avaliação.

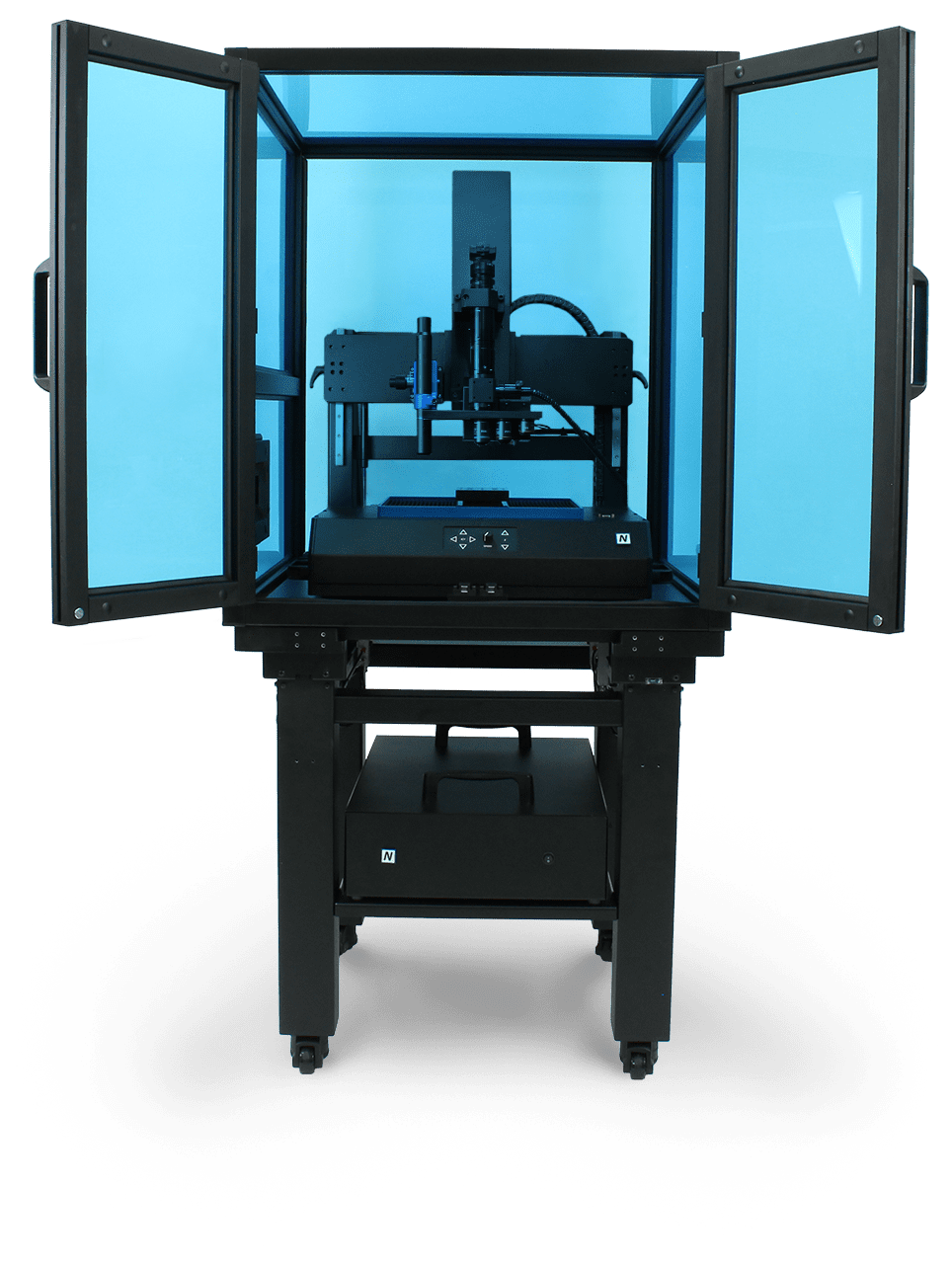

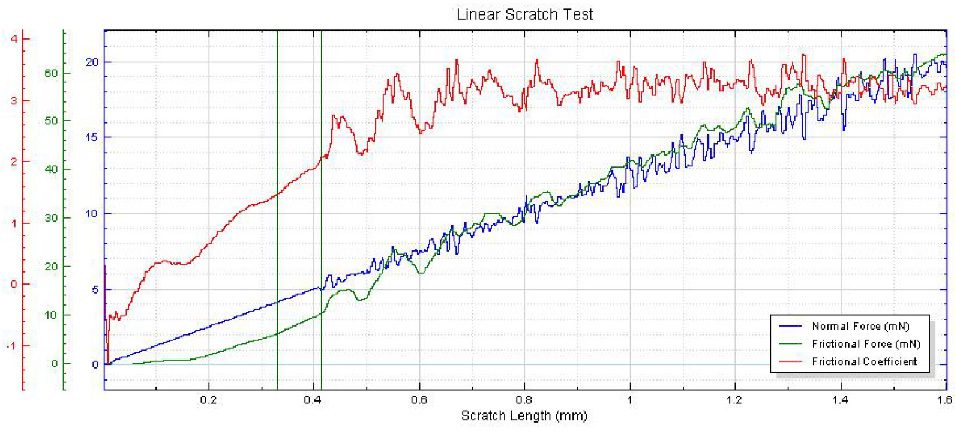

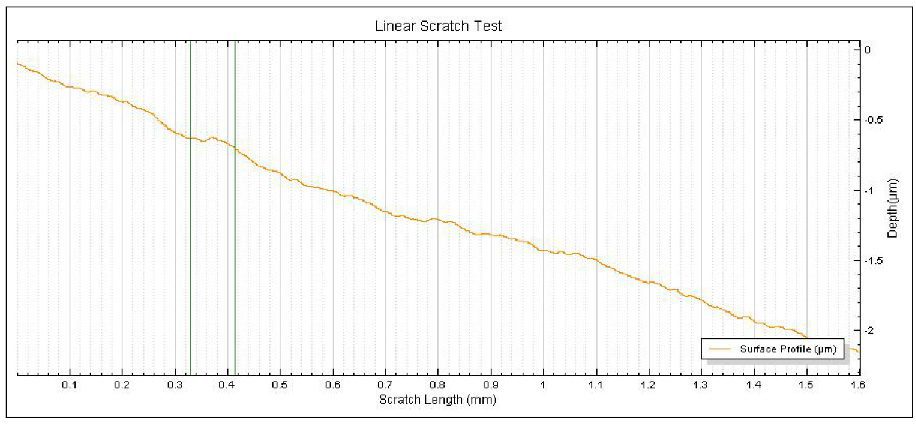

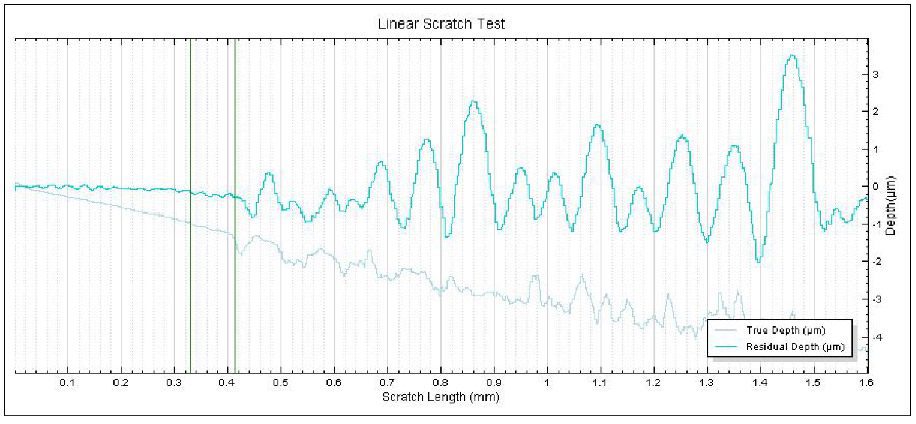

O testador mecânico PB1000 da NANOVEA no Nanoindentação O modo DMA permite a caracterização dessas propriedades, especificamente o módulo de Young, o módulo de armazenamento, o módulo de perda e o tan delta (tan (δ)). O teste de DMA também permite a coleta de dados valiosos sobre mudança de fase, dureza, tensão e deformação do material de cortiça. Por meio dessas análises abrangentes, obtemos insights mais profundos sobre o comportamento mecânico das rolhas e sua adequação para aplicações de vedação de vinhos.