Categoría: Notas de aplicación

Tribología a baja temperatura

Se necesita una medición confiable de la tribología a baja temperatura, el coeficiente de fricción estático y dinámico (COF), así como el comportamiento de desgaste, para comprender mejor el rendimiento tribológico de los materiales para aplicaciones bajo cero. Proporciona una herramienta útil para correlacionar la propiedad de fricción con la influencia de diversos factores, como las reacciones en la interfaz, las características de entrelazamiento de la superficie, la cohesión de las películas superficiales e incluso las uniones estáticas sólidas microscópicas entre superficies a bajas temperaturas.

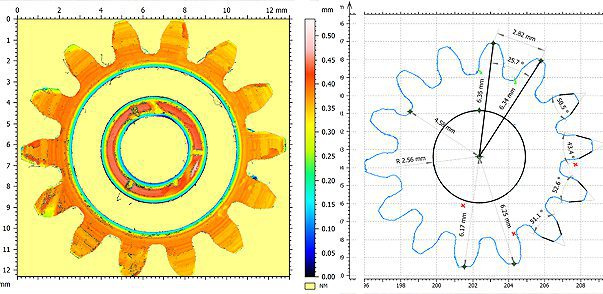

Análisis del contorno del engranaje

La fabricación de engranajes de alta precisión requiere un estricto control de calidad para obtener las mejores condiciones operativas y eficiencia energética. Los defectos superficiales en los engranajes pueden tener un impacto negativo en la calidad del engranaje. Además, durante el tiempo de servicio, se produce desgaste, lo que crea defectos superficiales como abolladuras y grietas en los engranajes que pueden provocar una disminución de la eficiencia de la transmisión de potencia y posibles fallos mecánicos. Se necesita una herramienta precisa y cuantificable para la inspección de superficies. A diferencia de la técnica de sonda táctil, el perfilómetro Nanovea realiza un análisis tridimensional del contorno de la muestra sin tocarla, lo que permite escanear con precisión muestras con formas complejas, como engranajes de diferentes geometrías.

Análisis del contorno de un engranaje desgastado mediante perfilometría 3D

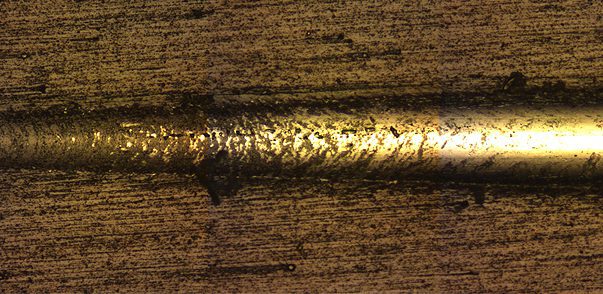

Fallo de macroadhesión del DLC

piezas y cojinetes. En condiciones tan extremas, es fundamental que el sistema de recubrimiento/sustrato tenga una fuerza cohesiva y adhesiva suficiente. Para seleccionar el mejor sustrato metálico para la aplicación deseada y establecer un proceso de recubrimiento consistente para el DLC, es fundamental desarrollar una técnica confiable que permita evaluar cuantitativamente los fallos de cohesión y adhesión de los diferentes sistemas de recubrimiento DLC.

Resistencia cohesiva y adhesiva del DLC mediante ensayos de rayado macro

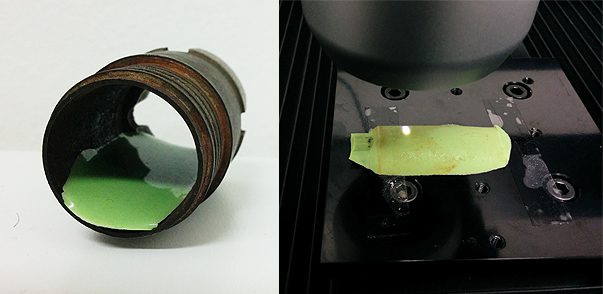

Réplica de la corrosión de la tubería interior

El acabado superficial de la tubería metálica es fundamental para la calidad y el rendimiento del producto. A medida que se produce la corrosión, el óxido se acumula progresivamente y se forman picaduras en la superficie metálica, lo que da lugar a un endurecimiento de la superficie del tubo. Las propiedades galvánicas diferenciales entre los metales, las influencias iónicas de las soluciones y el pH de estas pueden influir en el proceso de corrosión del tubo, lo que da lugar a metales corroídos con diferentes características superficiales. Una medición precisa de la rugosidad y la textura de la superficie corroída proporciona información sobre los mecanismos que intervienen en un proceso de corrosión específico. Los perfilómetros convencionales tienen dificultades para alcanzar y medir la pared interior corroída de la tubería. El moldeado de réplicas ofrece una solución al replicar las características de la superficie interior de forma no destructiva. Se puede aplicar fácilmente en la pared interior de la tubería corroída y se fija en 15 minutos. Escaneamos la superficie replicada del moldeado de réplica para obtener la morfología de la superficie de la pared interior de la tubería.

Resistencia a la corrosión del recubrimiento tras la prueba de rayado

Los recubrimientos resistentes a la corrosión deben poseer suficiente resistencia mecánica, ya que a menudo están expuestos a entornos de aplicación abrasivos y erosivos. Por ejemplo, las arenas petrolíferas abrasivas desgastan constantemente el interior de las tuberías, lo que compromete progresivamente su integridad y puede provocar fallos. En la industria automotriz, la corrosión se produce en los puntos donde hay rayaduras en el automóvil.

pintura, especialmente durante el invierno, cuando se aplican sales en las carreteras. Por lo tanto, una herramienta cuantitativa y confiable para medir el

Es necesario conocer la influencia de las pruebas de rayado en los recubrimientos protectores y su resistencia a la corrosión, con el fin de seleccionar el recubrimiento más adecuado para la aplicación prevista.

Resistencia a la corrosión del recubrimiento tras la prueba de rayado

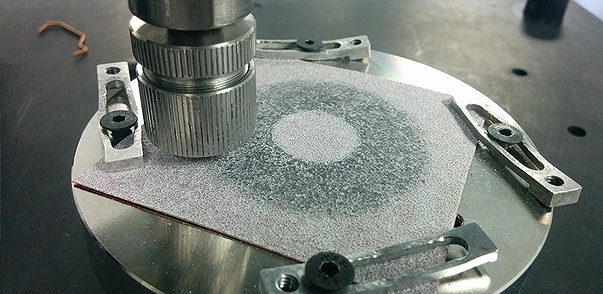

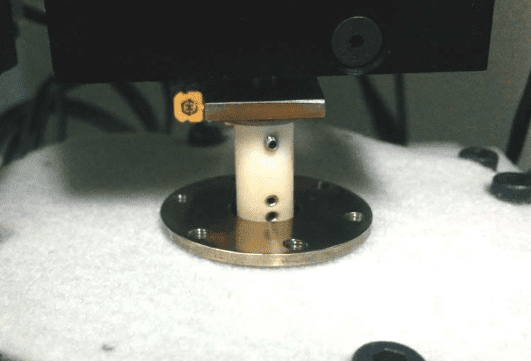

Macrotribología de rodamientos de bolas

Los rodamientos de bolas pueden fabricarse con muchos materiales diferentes, como metales, entre ellos acero inoxidable y acero cromado, y cerámicas, como WC y Si.3N4. Para garantizar que los rodamientos de bolas fabricados posean la resistencia al desgaste requerida en las condiciones de aplicación, es necesaria una evaluación tribológica fiable bajo una carga elevada. Esto nos permite comparar cuantitativamente el comportamiento frente al desgaste de diferentes rodamientos de bolas de forma controlada y supervisada, y seleccionar el mejor candidato para la aplicación prevista. Los tribómetros convencionales de pin-on-disc suelen tener un radio de pista de desgaste fijo. El rodamiento de bolas siempre se desliza en la misma pista de desgaste durante toda la prueba de desgaste. El papel de lija puede desgastarse más rápidamente que los rodamientos de bolas cerámicos con una resistencia al desgaste superior, lo que socava la reproducibilidad de la prueba de desgaste en los rodamientos de bolas.

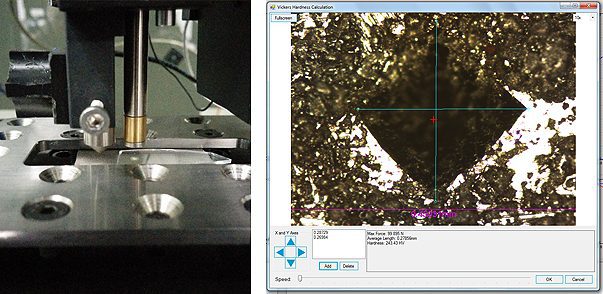

Dureza Vickers frente a macroindentación instrumentada

Las pruebas de dureza por macroindentación se utilizan ampliamente para determinar la dureza general de un material. Existen diversas mediciones de macro dureza, entre las que se incluyen, entre otras, la prueba de dureza Vickers (HV), la prueba de dureza Brinell (HB), la prueba de dureza Knoop (HK) y la prueba de dureza Rockwell (HR). Con una de las escalas más amplias entre las pruebas de dureza, la prueba Vickers se utiliza ampliamente para medir la dureza de todos los metales. La dureza Vickers utiliza un diamante en forma de pirámide de base cuadrada con un ángulo de 22° con respecto al plano horizontal en cada lado. Se indenta en la superficie de la muestra y crea una huella cuadrada. Mediante la medición de la longitud media de la diagonal, d, se puede calcular la dureza Vickers utilizando la fórmula: donde F está en N y d en milímetros. En este caso, la medición precisa del valor d es fundamental para obtener valores de dureza precisos. En comparación, la técnica de indentación instrumentada mide directamente las propiedades mecánicas a partir de las mediciones de la carga y el desplazamiento de la indentación. No se requiere la observación visual de la indentación, lo que elimina el error del usuario al determinar los valores d de la indentación.

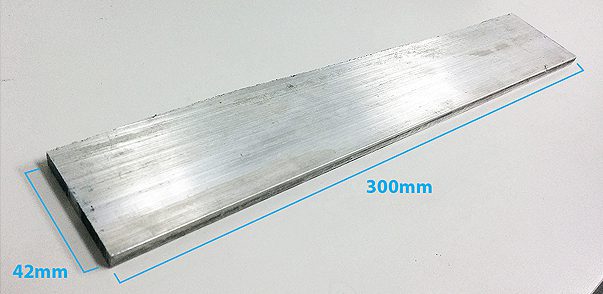

Mida superficies grandes con perfilometría 3D

Los talleres de fabricación y los talleres mecánicos suelen manejar grandes cantidades de metal para su fabricación. Por lo tanto, es necesario realizar una medición rápida y precisa de la morfología de la superficie 3D en una superficie grande para garantizar las tolerancias más estrictas en el control de calidad. También permite implementar el perfilómetro 3D Nanovea en la línea de producción/fabricación para supervisar la calidad de la superficie de las piezas metálicas. in situ. El escaneo 3D de alta resolución puede detectar y reportar rápidamente cualquier defecto, como picaduras, grietas o extrusiones creadas durante los procesos de fabricación. Además de los metales, prácticamente cualquier tipo de superficie fabricada con diferentes materiales, como cerámica, plástico y vidrio, puede medirse de manera oportuna con el perfilómetro sin contacto Nanovea 3D, lo que lo convierte en una herramienta ideal para la inspección de superficies en líneas de fabricación.

Análisis termomecánico de la soldadura mediante nanoindentación

Las uniones soldadas están sometidas a estrés térmico y/o externo cuando la temperatura supera los 0,6 °C. Tm dónde Tm es el punto de fusión del material en grados Kelvin. El comportamiento de fluencia de las soldaduras a temperaturas elevadas puede influir directamente en la fiabilidad de las interconexiones soldadas.. Por consiguiente, se necesita un análisis termomecánico cuantitativo y confiable de la soldadura a diferentes temperaturas. El Módulo nano de Nanovea Comprobador mecánico aplica la carga mediante un piezoeléctrico de alta precisión y mide directamente la evolución de la fuerza y el desplazamiento. El avanzado horno de calentamiento proporciona una temperatura uniforme en la punta y la superficie de la muestra, lo que garantiza la precisión de la medición y minimiza la influencia de la deriva térmica.

Análisis termomecánico de la soldadura mediante nanoindentación

Dureza al rayado a alta temperatura mediante tribómetro

Los materiales se seleccionan en función de los requisitos de servicio. Para aplicaciones que implican cambios de temperatura y gradientes térmicos significativos, es fundamental investigar las propiedades mecánicas de los materiales a altas temperaturas para conocer a fondo los límites mecánicos. Los materiales, especialmente los polímeros, suelen ablandarse a altas temperaturas. Muchos fallos mecánicos se deben a la deformación por fluencia y a la fatiga térmica que sólo tienen lugar a temperaturas elevadas. Por lo tanto, se necesita una técnica fiable para medir la dureza al rayado a altas temperaturas con el fin de garantizar una selección adecuada de los materiales para aplicaciones a altas temperaturas.

Dureza al rayado a alta temperatura mediante tribómetro