Catégorie : Notes d'application

Tribologie à basse température

Une mesure fiable de la tribologie à basse température, du coefficient de frottement statique et dynamique, COF, ainsi que du comportement d'usure est nécessaire afin de mieux comprendre la performance tribologique des matériaux pour les applications en dessous de zéro. Elle fournit un outil utile pour corréler la propriété de frottement avec l'influence de divers facteurs, tels que les réactions à l'interface, les caractéristiques de surface imbriquées, la cohésion des films de surface, et même les jonctions statiques solides microscopiques entre les surfaces à basse température.

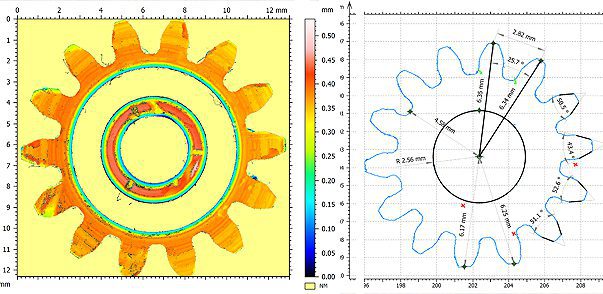

Analyse du contour de l'engrenage

La fabrication d'engrenages de haute précision exige un contrôle de qualité rigoureux, afin d'obtenir les meilleures conditions de fonctionnement et le meilleur rendement énergétique. Les défauts de surface des engrenages peuvent avoir un impact négatif sur la qualité de l'engrènement. De plus, au cours de la période de service, l'usure se produit, créant des défauts de surface tels que des bosses et des fissures dans les engrenages qui peuvent entraîner une diminution de l'efficacité de la transmission de puissance et une défaillance mécanique potentielle. Un outil précis et quantifiable pour l'inspection de surface est nécessaire. Contrairement à la technique du palpeur, le profilomètre Nanovea effectue une analyse du contour 3D de l'échantillon sans le toucher, ce qui permet de scanner avec précision des échantillons de forme complexe, comme des engrenages de géométrie différente.

Analyse du contour d'un équipement usagé à l'aide de la profilométrie 3D

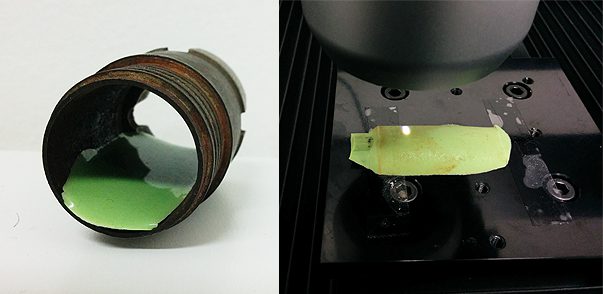

Défaillance de la macro-adhésion du DLC

les embouts et les roulements. Dans ces conditions extrêmes, une force de cohésion et d'adhésion suffisante du système revêtement/substrat devient vitale. Afin de sélectionner le meilleur substrat métallique pour l'application visée et d'établir un processus de revêtement cohérent pour le DLC, il est essentiel de développer une technique fiable pour évaluer quantitativement la cohésion et la défaillance d'adhérence de différents systèmes de revêtement DLC.

Force cohésive et adhésive du DLC à l'aide d'un essai de macro-grattage

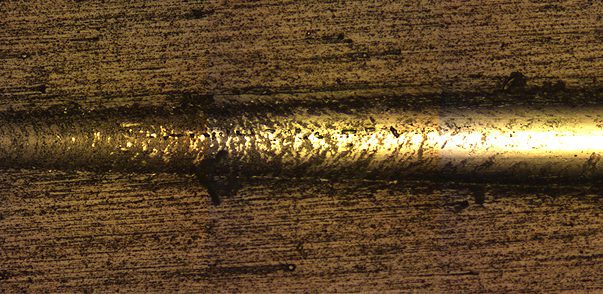

Moulage de répliques de la corrosion des tuyaux intérieurs

La finition de la surface d'un tuyau métallique est essentielle pour la qualité et les performances du produit. La rouille s'accumule progressivement et des piqûres apparaissent et se développent sur la surface du métal au fur et à mesure que le processus de corrosion se déroule, ce qui rend la surface du tuyau rugueuse. Les propriétés galvaniques différentielles entre les métaux, les influences ioniques des solutions ainsi que le pH des solutions peuvent tous jouer un rôle dans le processus de corrosion des tuyaux, conduisant à un métal corrodé avec différentes caractéristiques de surface. Une mesure précise de la rugosité et de la texture de la surface corrodée permet de comprendre les mécanismes impliqués dans un processus de corrosion spécifique. Les profilomètres conventionnels ont des difficultés à atteindre et à mesurer la paroi interne corrodée des tuyaux. Le moulage de répliques offre une solution en reproduisant les caractéristiques de la surface interne de manière non destructive. Il peut être facilement appliqué sur la paroi interne du tuyau corrodé et prend en 15 minutes. Nous scannons la surface répliquée de la réplique moulée pour obtenir la morphologie de la surface de la paroi intérieure du tuyau.

Résistance à la corrosion du revêtement après essai de rayure

Les revêtements résistants à la corrosion doivent posséder une résistance mécanique suffisante car ils sont souvent exposés à des environnements d'application abrasifs et érosifs. Par exemple, les sables bitumineux abrasifs usent constamment l'intérieur des tuyaux, ce qui compromet progressivement leur intégrité et peut entraîner une défaillance. Dans l'industrie automobile, la corrosion se produit à l'emplacement des rayures sur les voitures.

surtout pendant l'hiver glacial où des sels sont appliqués sur la route. Par conséquent, un outil quantitatif et fiable pour mesurer la

Il est nécessaire d'influencer les essais de rayure sur les revêtements de protection et leur résistance à la corrosion, afin de sélectionner le revêtement le plus approprié pour l'application prévue.

Résistance à la corrosion du revêtement après essai de rayure

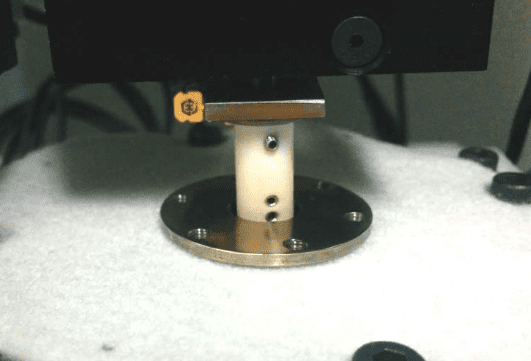

Macro tribologie des roulements à billes

Les roulements à billes peuvent être fabriqués à partir de nombreux matériaux différents, tels que les métaux, notamment l'acier inoxydable et l'acier chromé, et les céramiques, comme le WC et le Si.3N4. Afin de garantir que les roulements à billes fabriqués possèdent la résistance à l'usure requise dans les conditions d'application, une évaluation tribologique fiable sous une charge élevée est nécessaire. Elle nous permet de comparer quantitativement les comportements d'usure de différents roulements à billes de manière contrôlée et surveillée et de sélectionner le meilleur candidat pour l'application visée. Les tribomètres conventionnels de type "pin-on-disc" ont généralement un rayon de piste d'usure fixe. Le roulement à billes glisse toujours dans la même piste d'usure tout au long du test d'usure. Le papier de verre peut s'user plus rapidement que les roulements à billes en céramique, dont la résistance à l'usure est supérieure, ce qui nuit à la reproductibilité du test d'usure sur les roulements à billes.

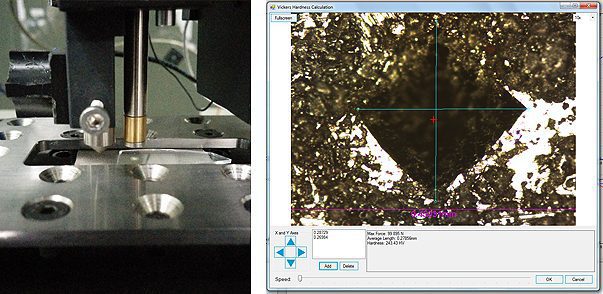

Dureté Vickers et macro-indentation instrumentée

Les essais de dureté par macroindentation sont largement utilisés pour déterminer la dureté globale d'un matériau. Il existe une variété de mesures de macrodureté, notamment l'essai de dureté Vickers (HV), l'essai de dureté Brinell (HB), l'essai de dureté Knoop (HK) et l'essai de dureté Rockwell (HR). Avec l'une des plus grandes échelles parmi les tests de dureté, le test de Vickers est largement utilisé pour mesurer la dureté de tous les métaux. La dureté Vickers utilise un diamant en forme de pyramide à base carrée avec un angle par rapport au plan horizontal de 22° sur chaque côté. Il s'enfonce sur la surface de l'échantillon et crée une empreinte carrée. En mesurant la longueur moyenne de la diagonale, d, la dureté Vickers peut être calculée à l'aide de la formule : où F est en N et d est en millimètres. Ici, la mesure précise de la valeur d est essentielle pour obtenir des valeurs de dureté précises. En comparaison, la technique d'indentation instrumentée mesure directement les propriétés mécaniques à partir des mesures de charge et de déplacement de l'indentation. Aucune observation visuelle de l'indentation n'est requise, ce qui élimine l'erreur de l'utilisateur dans la détermination des valeurs d de l'indentation.

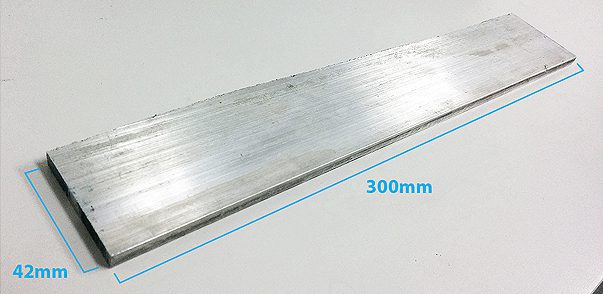

Mesurer de grandes surfaces avec la profilométrie 3D

Les ateliers de fabrication et les ateliers d'usinage traitent souvent de grandes quantités de métal pour la fabrication. Par conséquent, une mesure rapide et précise de la morphologie de la surface 3D sur une grande surface est nécessaire pour assurer les tolérances les plus étroites dans le contrôle de la qualité. Il est également possible de mettre en œuvre le profilomètre 3D Nanovea dans la ligne de production/fabrication pour contrôler la qualité de surface des pièces métalliques. in situ. Le scan 3D haute résolution peut rapidement détecter et signaler tout défaut tel que des piqûres, des fissures ou des extrusions créées pendant les processus de fabrication. En plus des métaux, pratiquement tous les types de surfaces fabriquées à partir de différents matériaux tels que les céramiques, les plastiques et les verres peuvent être mesurés en temps voulu par le profilomètre sans contact Nanovea 3D, ce qui en fait un outil idéal pour l'inspection des surfaces dans les chaînes de fabrication.

Analyse thermomécanique de la soudure par nanoindentation

Les joints de soudure sont soumis à des contraintes thermiques et/ou externes lorsque la température dépasse 0,6°. Tm où Tm est le point de fusion du matériau en Kelvin. Le comportement de fluage des soudures à des températures élevées peut influencer directement la fiabilité des interconnexions par soudure.. En conséquence, une analyse thermomécanique fiable et quantitative de la soudure à différentes températures est nécessaire. Le Module nano de la Nanovéa Testeur Méchanique applique la charge par un piézo de haute précision et mesure directement l'évolution de la force et du déplacement. Le four de chauffage avancé fournit une température uniforme à la pointe et à la surface de l'échantillon, ce qui garantit la précision des mesures et minimise l'influence de la dérive thermique.

Analyse thermomécanique de la soudure par nanoindentation

Dureté à la rayure à haute température à l'aide d'un tribomètre

Les matériaux sont choisis en fonction des exigences de service. Pour les applications impliquant des changements de température importants et des gradients thermiques, il est essentiel d'étudier les propriétés mécaniques des matériaux à haute température afin de connaître parfaitement les limites mécaniques. Les matériaux, en particulier les polymères, se ramollissent généralement à haute température. De nombreuses défaillances mécaniques sont dues à la déformation par fluage et à la fatigue thermique qui ne se produisent qu'à des températures élevées. Par conséquent, une technique fiable de mesure de la dureté par rayure à haute température est nécessaire pour garantir une sélection adéquate des matériaux pour les applications à haute température.

Dureté à la rayure à haute température à l'aide d'un tribomètre