月度档案。7月 2020

药用片剂表面粗糙度检测

微粒:压缩强度和微压痕

球轴承:高力耐磨性研究

简介

球轴承使用球来减少旋转摩擦并支撑径向和轴向载荷。与两个相互滑动的平坦表面相比,轴承座圈之间的滚动球产生的摩擦系数 (COF) 要低得多。球轴承经常暴露在高接触应力水平、磨损和高温等极端环境条件下。因此,滚珠在高负载和极端环境条件下的耐磨性对于延长滚珠轴承的使用寿命、减少维修和更换的成本和时间至关重要。

几乎所有涉及运动部件的应用中都可以找到滚珠轴承。它们通常用于航空航天和汽车等运输行业以及制造指尖陀螺和滑板等产品的玩具行业。

高负载下的滚珠轴承磨损评估

滚珠轴承可由多种材料制成。常用材料包括不锈钢和铬钢等金属或碳化钨 (WC) 和氮化硅 (Si3n4) 等陶瓷。为了确保制造的球轴承具有适合给定应用条件的所需耐磨性,需要在高负载下进行可靠的摩擦学评估。摩擦学测试有助于以受控和监测的方式量化和对比不同球轴承的磨损行为,从而为目标应用选择最佳候选轴承。

测量目标

在这项研究中,我们展示了 Nanovea 摩擦仪 作为比较不同球轴承在高载荷下耐磨性的理想工具。

图 1:轴承测试的设置。

测试程序

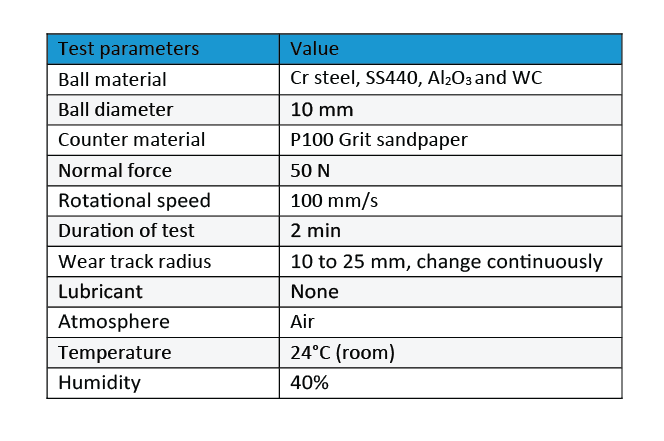

通过 Nanovea Tribometer 评估不同材料制成的球轴承的摩擦系数、COF 和耐磨性。 P100 粒度砂纸用作计数器材料。使用仪器检查滚珠轴承的磨损痕迹 纳诺瓦 磨损测试结束后的 3D 非接触式轮廓仪。测试参数总结于表1中。磨损率, K使用公式评估 K=V/(F×s),其中 V 是磨损的体积。 F 是法向载荷和 s 是滑动距离。球磨损疤痕由 纳诺瓦 3D 非接触式轮廓仪可确保精确的磨损量测量。

自动电动径向定位功能允许摩擦计在测试期间减小磨损轨迹的半径。这种测试模式称为螺旋测试,它确保滚珠轴承始终在砂纸的新表面上滑动(图 2)。它显着提高了球耐磨测试的重复性。先进的内部速度控制20位编码器和外部位置控制16位编码器提供精确的实时速度和位置信息,允许连续调节转速,以实现接触处恒定的线性滑动速度。

请注意,本研究中使用 P100 粒度砂纸来简化各种球材料之间的磨损行为,并且可以用任何其他材料表面代替。可以替代任何固体材料来模拟各种材料联轴器在实际应用条件下(例如在液体或润滑剂中)的性能。

图 2:砂纸上滚珠轴承的螺旋道次示意图。

表 1:磨损测量的测试参数。

结果与讨论

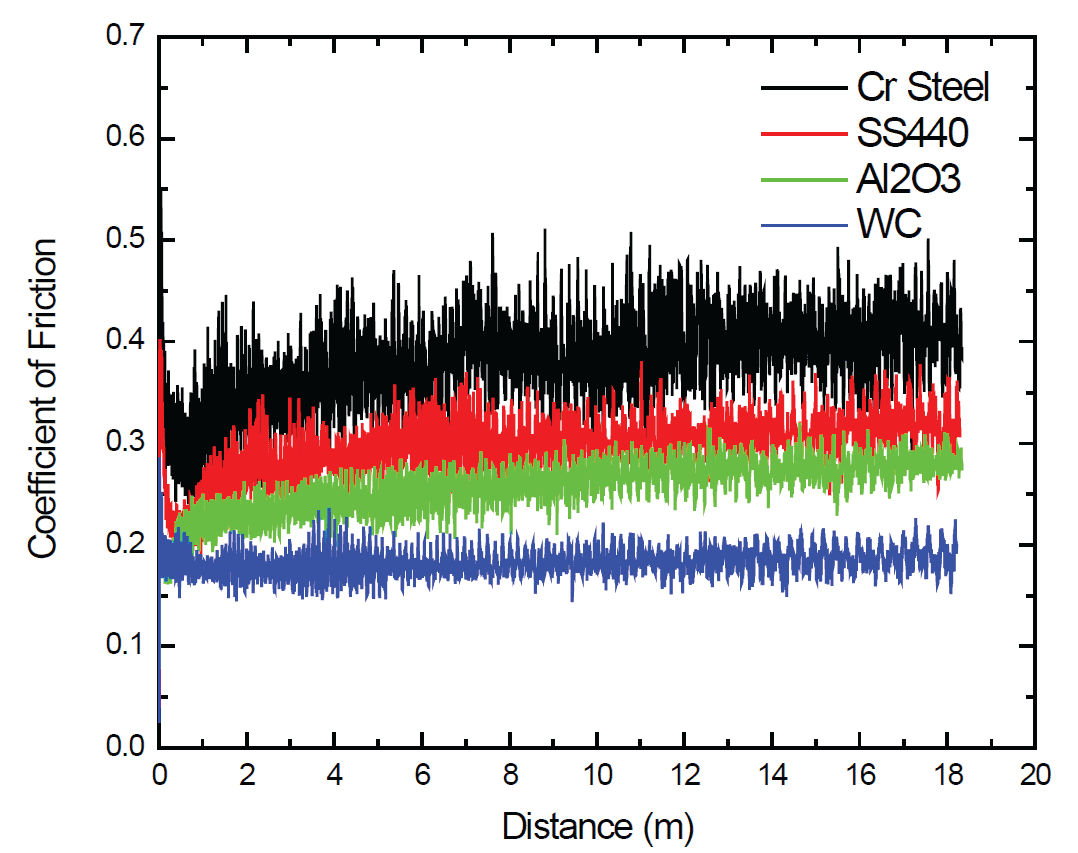

磨损率是决定球轴承使用寿命的重要因素,而低摩擦系数则有助于提高轴承性能和效率。图 3 比较了测试过程中不同滚珠轴承相对于砂纸的 COF 变化。在磨损测试中,铬钢球的 COF 增加了约 0.4,而 SS440 和 Al2O3 球轴承的 COF 增加了约 0.32 和约 0.28。另一方面,WC 球在整个磨损测试中表现出恒定的 COF,约为 0.2。在每次测试中都可以看到可观察到的 COF 变化,这是由于滚珠轴承相对于粗糙砂纸表面的滑动引起的振动。

图 3:磨损测试期间 COF 的演变。

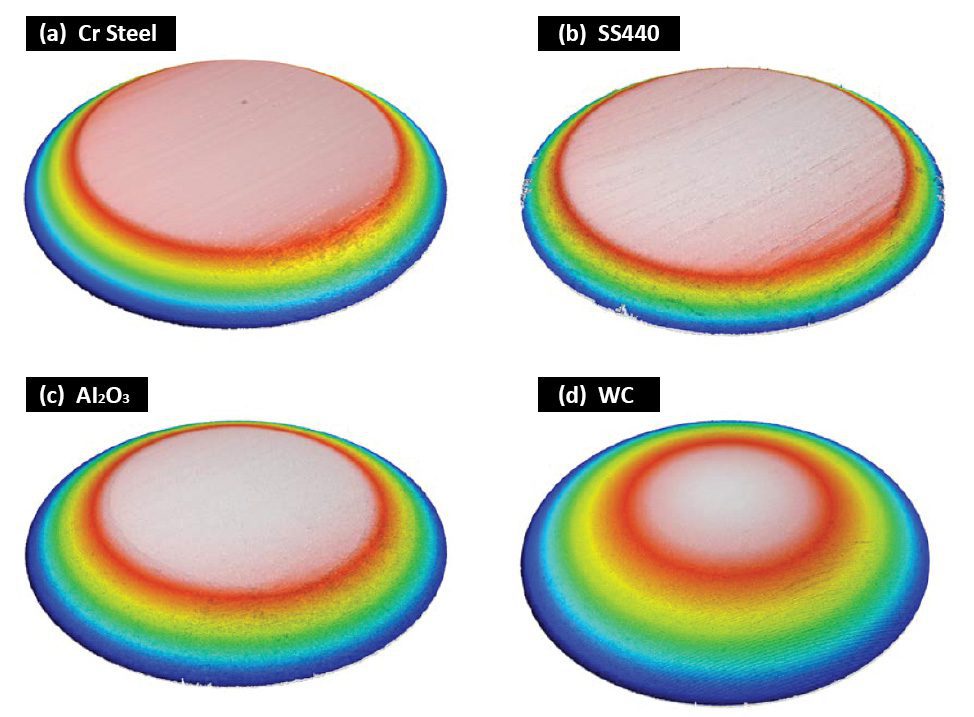

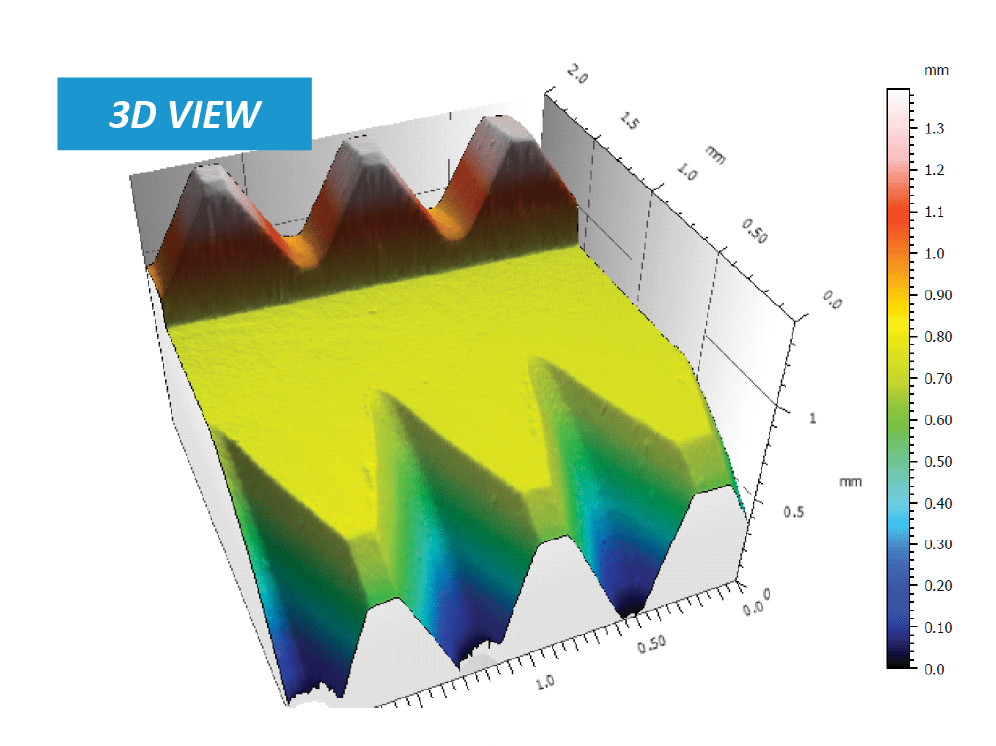

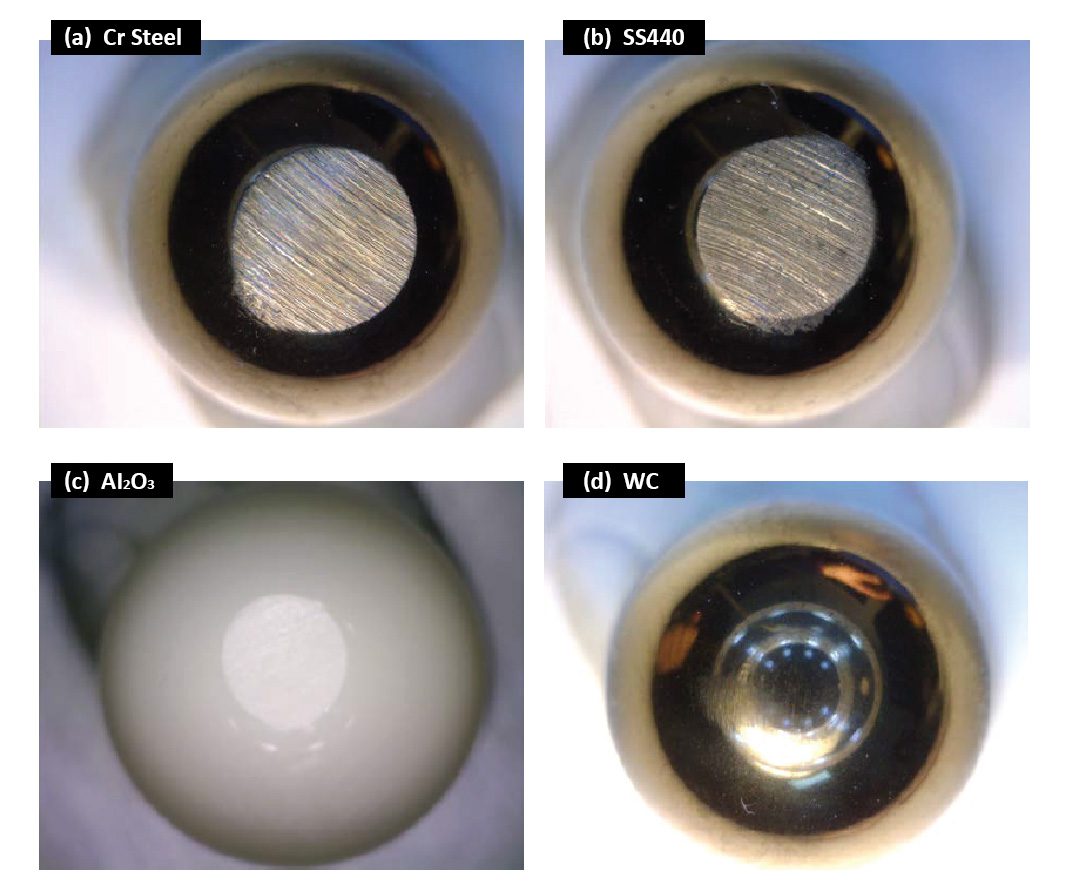

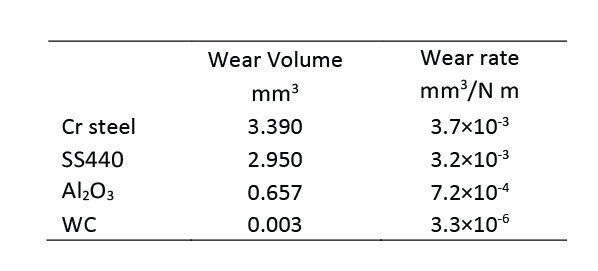

图 4 和图 5 比较了分别用光学显微镜和 Nanovea 非接触式光学轮廓仪测量后的滚珠轴承的磨损痕迹,表 2 总结了磨损轨迹分析的结果。 Nanovea 3D轮廓仪精确确定滚珠轴承的磨损量,从而可以计算和比较不同滚珠轴承的磨损率。可以看出,在磨损测试后,与陶瓷球(即 Al2O3 和 WC)相比,Cr 钢和 SS440 球表现出更大的扁平磨痕。铬钢和 SS440 球的磨损率相当,分别为 3.7×10-3 和 3.2×10-3 m3/N m。相比之下,Al2O3球的耐磨性增强,磨损率为7.2×10-4 m3/N·m。 WC球在浅磨损轨迹区域几乎没有出现轻微划痕,导致磨损率显着降低至3.3×10-6 mm3/N·m。

图 4:测试后滚珠轴承的磨损痕迹。

图 5:球轴承上磨痕的 3D 形态。

表 2:球轴承的磨损痕迹分析。

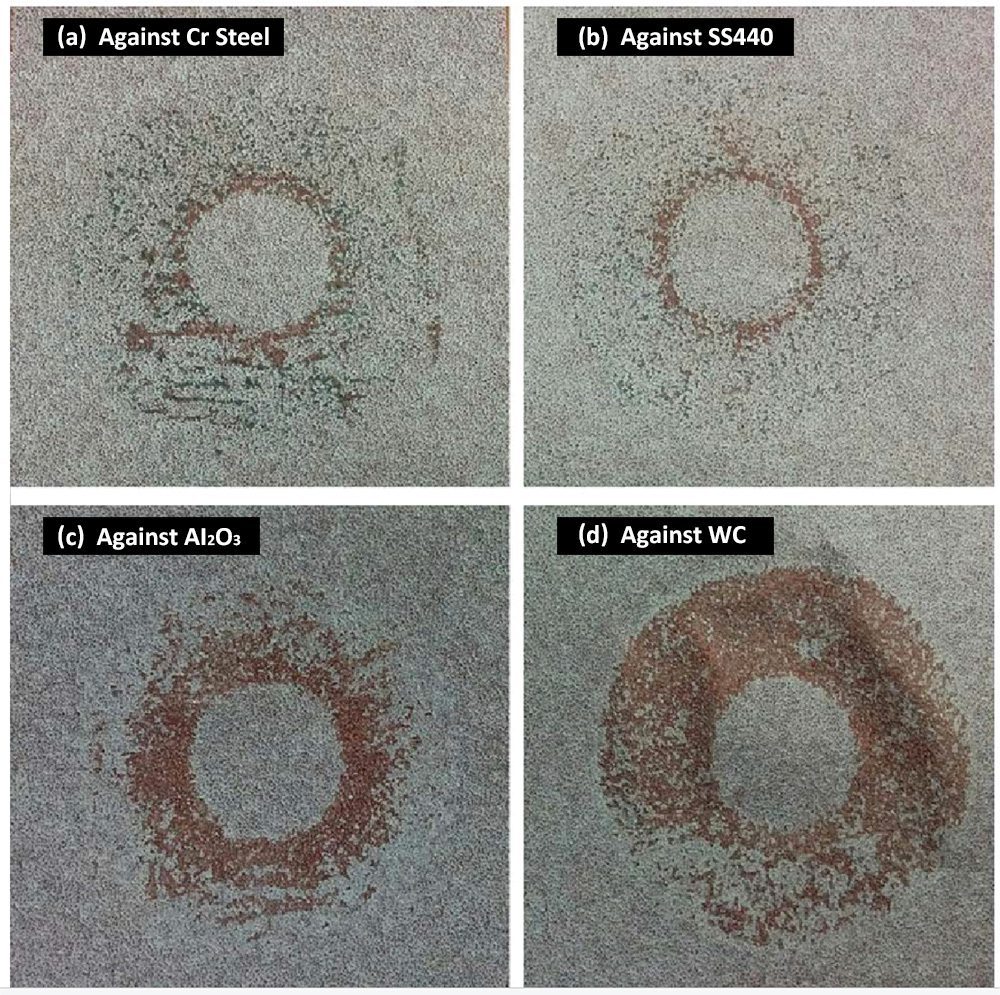

图 6 显示了四个滚珠轴承在砂纸上产生的磨损痕迹的显微镜图像。很明显,WC 球产生了最严重的磨损轨迹(去除了其路径中几乎所有的沙粒)并且具有最好的耐磨性。相比之下,Cr钢和SS440球在砂纸的磨损轨迹上留下了大量的金属碎片。

这些观察结果进一步证明了螺旋测试益处的重要性。它确保滚珠轴承始终在砂纸的新表面上滑动,从而显着提高耐磨测试的可重复性。

图 6:砂纸上不同滚珠轴承的磨损痕迹。

结论

球轴承在高压下的耐磨性对其使用性能起着至关重要的作用。陶瓷球轴承在高应力条件下具有显着增强的耐磨性,并减少了轴承维修或更换的时间和成本。在这项研究中,与钢轴承相比,WC 球轴承表现出更高的耐磨性,使其成为发生严重磨损的轴承应用的理想选择。

Nanovea 摩擦试验机设计具有高扭矩能力,可承受高达 2000 N 的负载,精确控制的电机可实现 0.01 至 15,000 rpm 的转速。它使用符合 ISO 和 ASTM 的旋转和线性模式提供可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的高温磨损和润滑模块。这一无与伦比的范围允许用户模拟滚珠轴承的不同严酷工作环境,包括高应力、磨损和高温等。它也是定量评估高级耐磨材料在高载荷下摩擦学行为的理想工具。

Nanovea 3D 非接触式轮廓仪提供精确的磨损量测量,并作为分析磨损轨迹详细形态的工具,为磨损机制的基本理解提供更多见解。

编写者

李端杰博士、乔纳森·托马斯和皮埃尔·勒鲁

牙科工具。尺寸和表面粗糙度分析

简介

精确的尺寸和最佳的表面粗糙度对于牙科螺钉的功能至关重要。许多牙科螺钉尺寸需要高精度,例如半径、角度、距离和台阶高度。了解局部表面粗糙度对于插入人体内部的任何医疗工具或部件以最大限度地减少滑动摩擦也非常重要。

用于尺寸研究的非接触式轮廓测量

纳诺瓦 3D 非接触式轮廓仪 使用基于色光的技术来测量任何材料表面:透明、不透明、镜面、漫射、抛光或粗糙。与接触式探针技术不同,非接触式技术可以在狭小的区域内进行测量,并且不会由于尖端按压较软的塑料材料而导致变形而增加任何固有误差。与焦点变化技术相比,基于色光的技术还提供卓越的横向和高度精度。 Nanovea Profiler 可以直接扫描大型表面,无需缝合,并在几秒钟内对零件的长度进行轮廓分析。由于轮廓仪能够测量表面,无需任何复杂的算法来处理结果,因此可以测量纳米到宏观范围的表面特征和高表面角度。

测量目标

在此应用中,使用 Nanovea ST400 光学轮廓仪在单次测量中沿着平面和螺纹特征测量牙科螺钉。从平坦区域计算表面粗糙度,并确定螺纹特征的各种尺寸。

牙科螺丝样本分析 NANOVEA 光学轮廓仪。

分析牙科螺钉样品。

结果

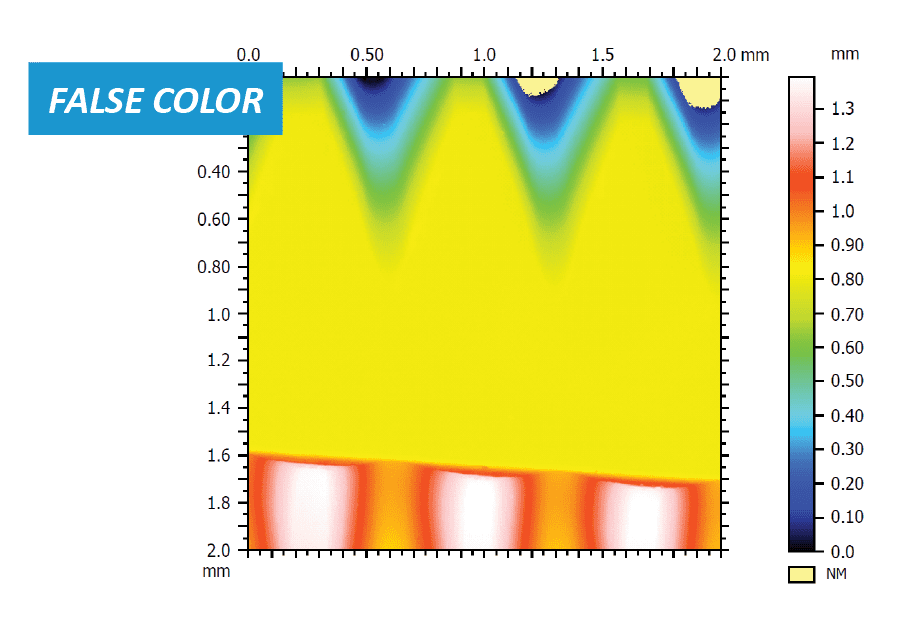

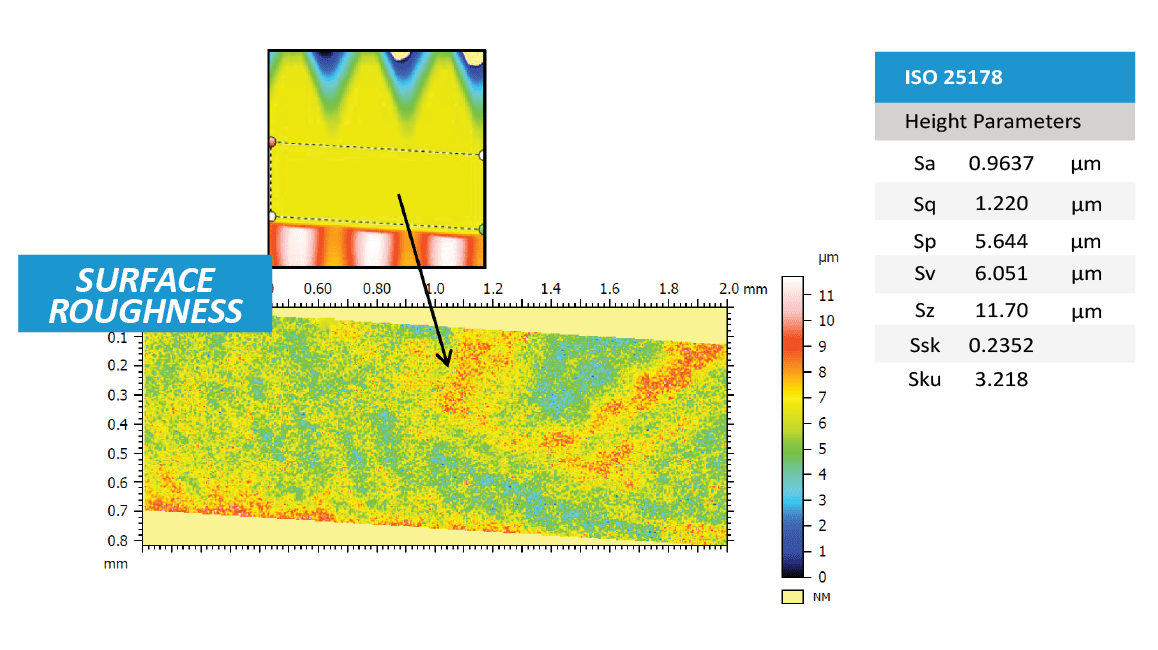

三维表面

牙科螺钉的 3D 视图和假色视图显示了一个平坦区域,螺纹从两侧开始。它为用户提供了一个简单的工具,可以从不同角度直接观察螺钉的形态。从全扫描中提取平坦区域以测量其表面粗糙度。

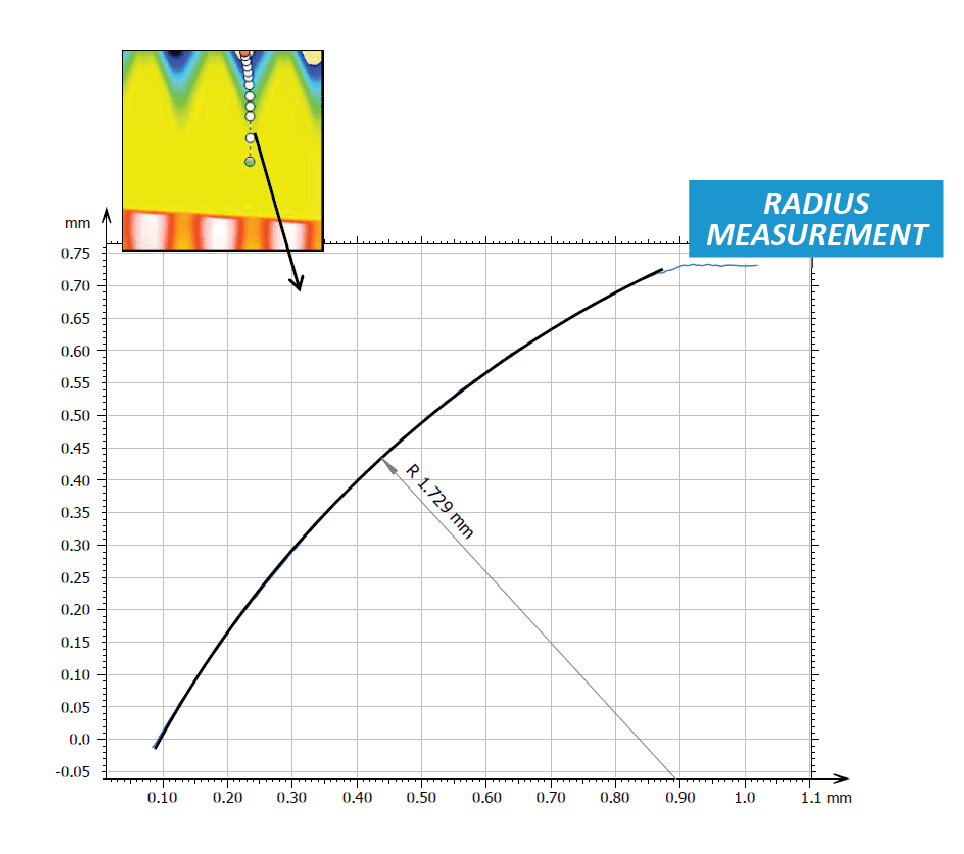

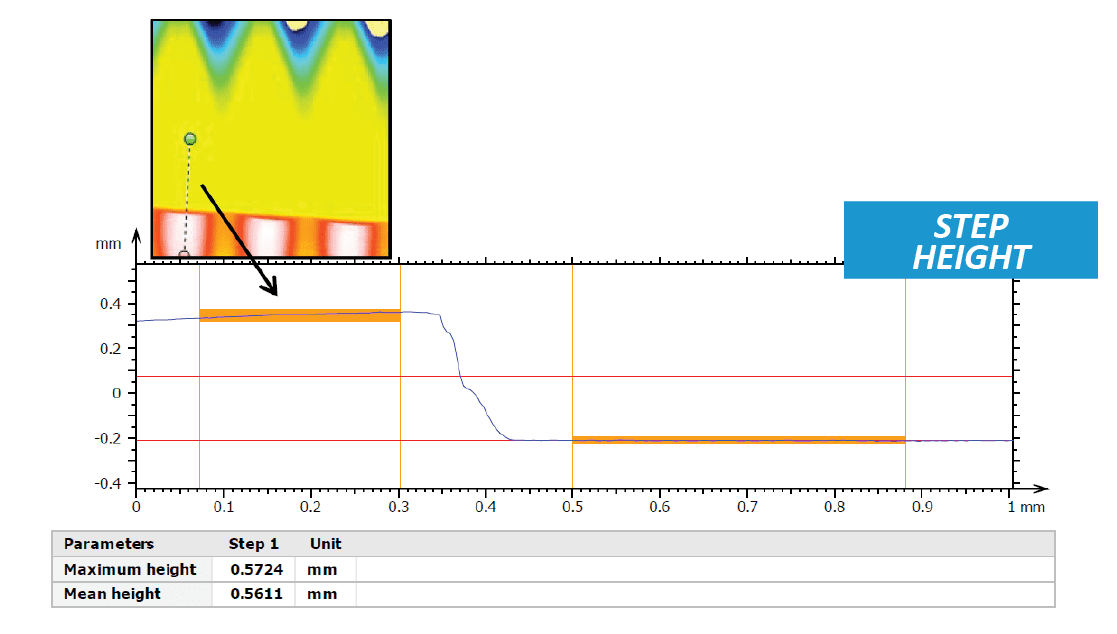

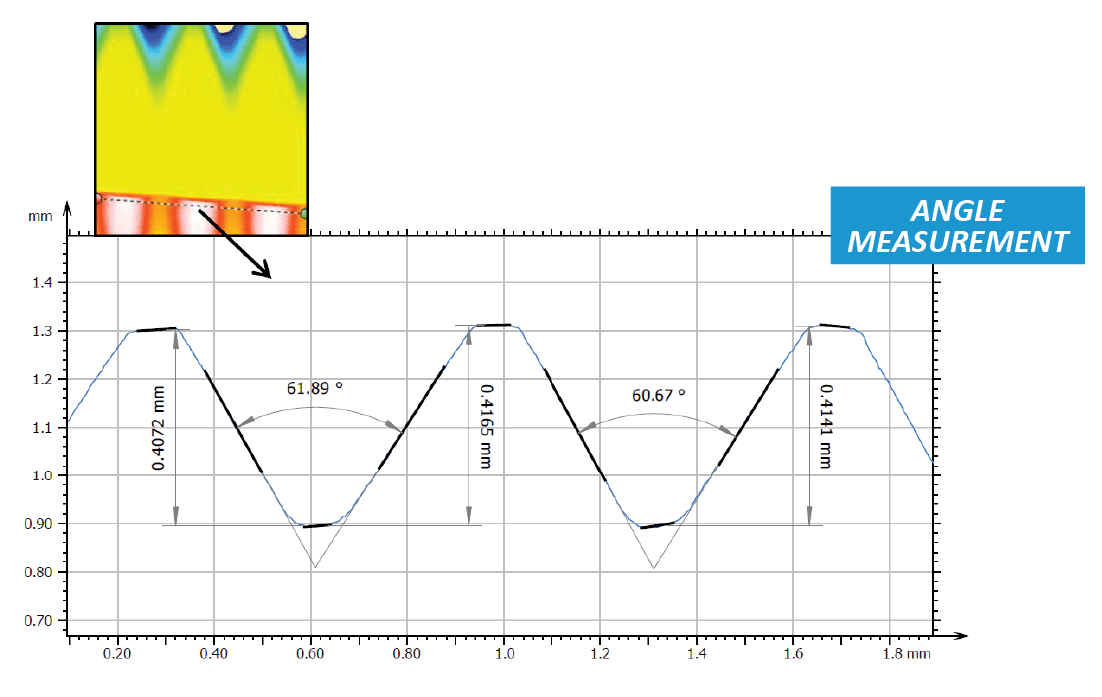

2D 表面分析

还可以从表面提取线轮廓以显示螺钉的横截面图。轮廓分析和台阶高度研究用于测量螺钉上特定位置的精确尺寸。

结论

在此应用中,我们展示了 Nanovea 3D 非接触式轮廓仪在单次扫描中精确计算局部表面粗糙度和测量大尺寸特征的能力。

数据显示局部表面粗糙度为 0.9637 μm。螺纹之间的螺钉半径为 1.729 毫米,螺纹平均高度为 0.413 毫米。螺纹之间的平均角度被确定为61.3°。

这里显示的数据仅代表分析软件中可用的一部分计算结果。

编写者

李端杰博士、乔纳森·托马斯和皮埃尔·勒鲁

陶瓷:用于晶粒检测的快速点阵纳米压痕测试

简介

纳米压痕 已成为一种广泛应用的小尺度材料机械行为测量技术i ii。纳米压痕测量的高分辨率载荷-位移曲线可以提供各种物理机械特性,包括硬度、杨氏模量、蠕变、断裂韧性等。

快速映射缩进的重要性

纳米压痕技术进一步普及的一个重要瓶颈是时间消耗。通过传统纳米压痕程序绘制机械性能图很容易花费数小时,这阻碍了该技术在大规模生产行业的应用,例如半导体、航空航天、MEMS、瓷砖等消费产品等。

事实证明,快速映射在瓷砖制造行业中至关重要,单个瓷砖上的硬度和杨氏模量映射可以提供表明表面均匀程度的数据分布。可以在此映射中勾勒出瓷砖上较软的区域,并显示更容易因某人住宅中每天发生的物理影响而发生故障的位置。可以在不同类型的瓷砖上进行映射以进行比较研究,并在一批相似的瓷砖上进行映射以测量质量控制过程中瓷砖的一致性。通过快速映射方法,测量设置的组合可以是广泛的、准确且高效的。

测量目标

在这项研究中,Nanovea 机械测试仪,在 FastMap 模式下用于高速绘制地砖的机械属性。我们展示了 Nanovea 机械测试仪以高精度和可重复性执行两次快速纳米压痕测绘的能力。

测试条件

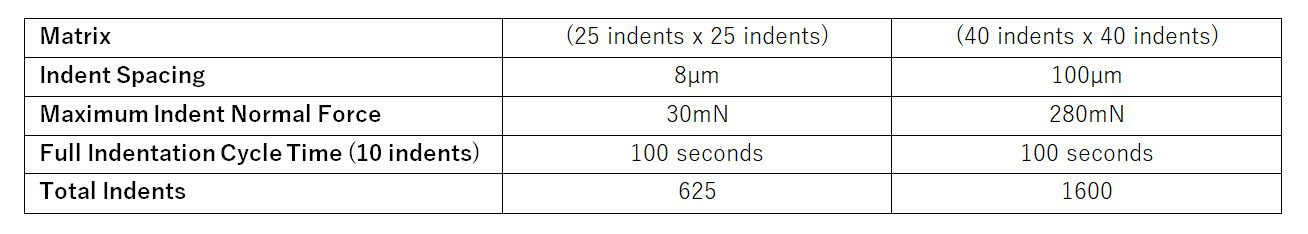

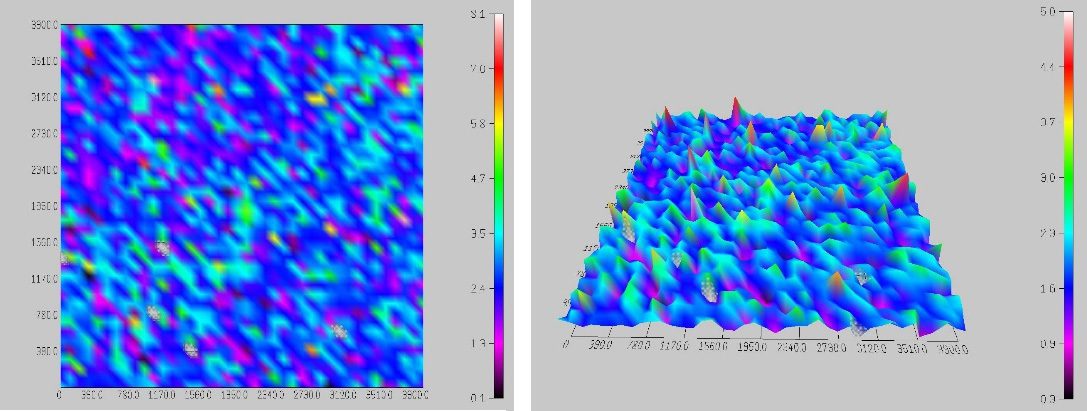

Nanovea 机械测试仪用于使用 Berkovich 压头以 FastMap 模式在地砖上执行一系列纳米压痕。下面总结了所创建的两个缩进矩阵的测试参数。

表 1:测试参数汇总。

结果与讨论

图 1:625 压痕硬度映射的 2D 和 3D 视图。

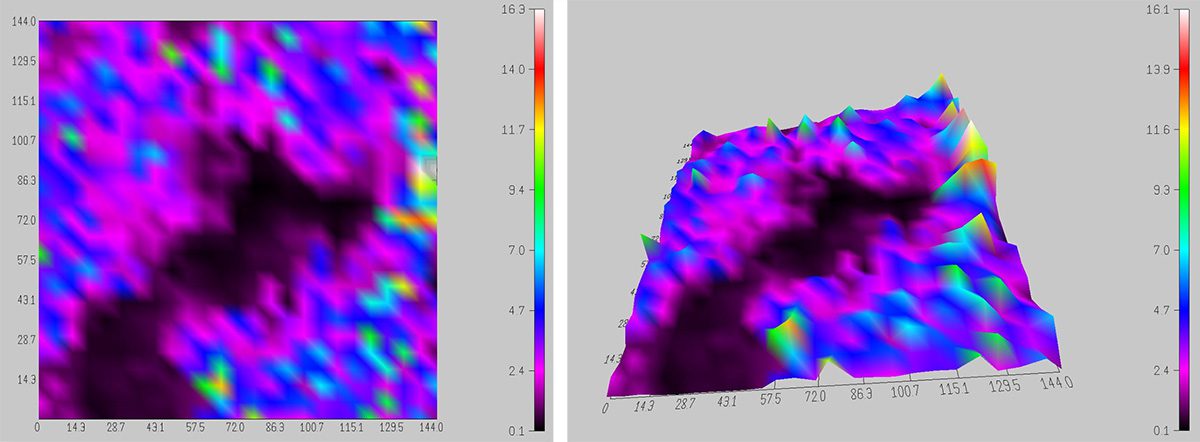

图 2:625 凹痕基体的显微照片,显示晶粒。

625 凹痕矩阵在 0.20mm 上进行2 存在大的可见颗粒的区域。该颗粒(图 2)的平均硬度低于瓷砖的整体表面。 Nanovea Mechanical 软件允许用户查看 2D 和 3D 模式下的硬度分布图,如图 1 所示。利用样品台的高精度位置控制,该软件允许用户深入定位此类区域机械特性映射。

图 3:1600 压痕硬度映射的 2D 和 3D 视图。

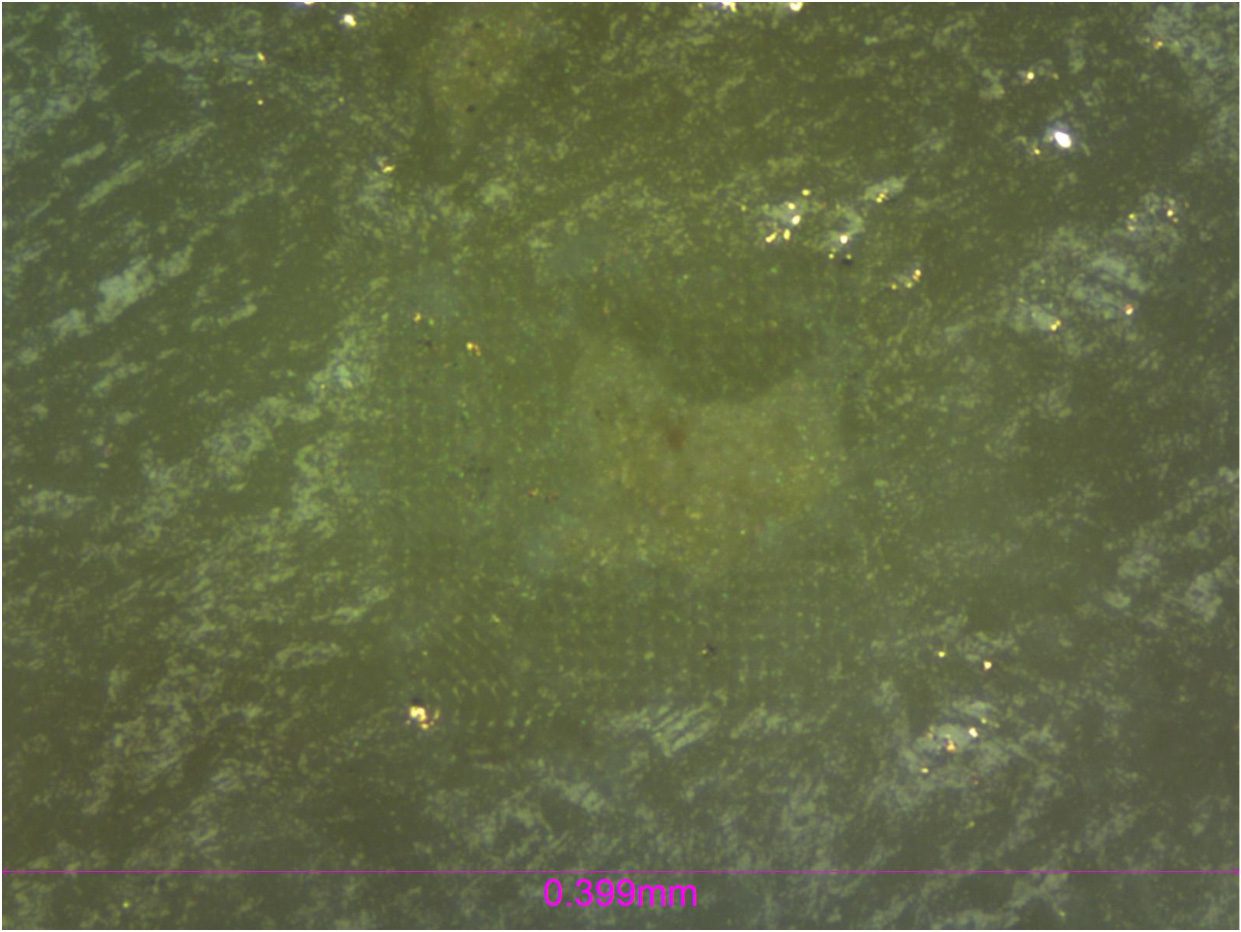

图 4:1600 凹痕矩阵的显微照片。

还在同一块瓷砖上创建了 1600 凹痕矩阵来测量表面的均匀性。在这里,用户再次能够看到 3D 或 2D 模式下的硬度分布(图 3)以及凹痕表面的显微镜图像。根据给出的硬度分布,可以得出结论,由于高硬度和低硬度数据点的均匀分散,该材料是多孔的。

与传统的纳米压痕程序相比,本研究中的 FastMap 模式显着减少了耗时且更具成本效益。它能够快速定量绘制硬度和杨氏模量等机械特性,并提供晶粒检测和材料一致性的解决方案,这对于批量生产中各种材料的质量控制至关重要。

结论

在这项研究中,我们展示了 Nanovea Mechanical Tester 使用 FastMap 模式执行快速、精确的纳米压痕绘图的能力。瓷砖上的机械特性图利用平台的位置控制(精度为 0.2μm)和力模块灵敏度来高速检测表面颗粒并测量表面的均匀性。

本研究中使用的测试参数是根据基体和样品材料的尺寸确定的。可以选择多种测试参数,将总压痕周期时间优化为每个压痕 3 秒(或每 10 个压痕 30 秒)。

Nanovea 机械测试仪的纳米和微米模块均包括符合 ISO 和 ASTM 的压痕、划痕和磨损测试仪模式,可在单个系统中提供最广泛、最用户友好的测试范围。 Nanovea 无与伦比的系列是测定薄或厚、软或硬涂层、薄膜和基材的全方位机械性能的理想解决方案,包括硬度、杨氏模量、断裂韧性、附着力、耐磨性等。

此外,除了粗糙度等其他表面测量之外,可选的 3D 非接触式轮廓仪和 AFM 模块还可用于压痕、划痕和磨损轨迹的高分辨率 3D 成像。

作者:Duanjie Li,博士 由 Pierre Leroux 和 Jocelyn Esparza 修订