Los tribómetros NANOVEA ofrecen pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribocorrosión disponibles en un sistema preintegrado. La inigualable gama de NANOVEA es una solución ideal para determinar toda la gama de propiedades tribológicas de recubrimientos, películas y sustratos delgados o gruesos, blandos o duros.

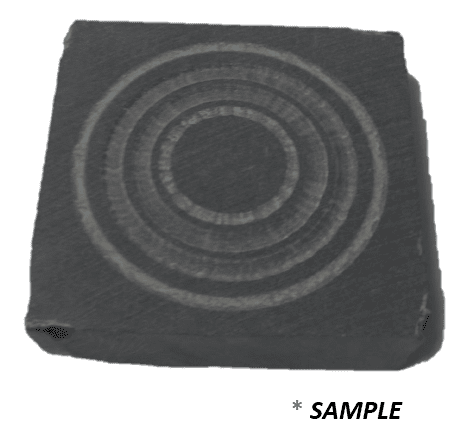

Hay disponibles perfiladores 3D sin contacto opcionales para obtener imágenes 3D de alta resolución de las huellas de desgaste, además de otras mediciones superficiales, como la rugosidad.