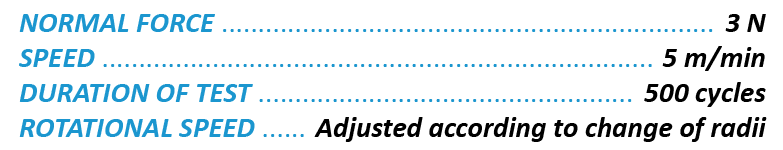

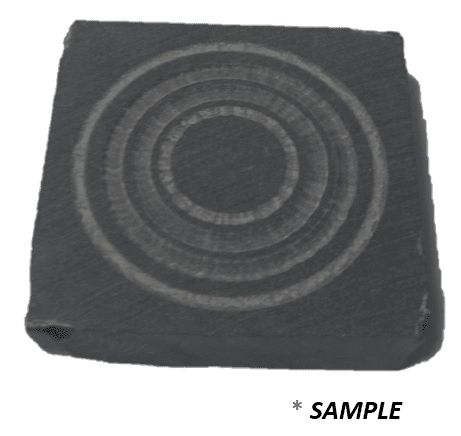

Les tribomètres NANOVEA offrent des tests d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. La gamme inégalée de NANOVEA est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, souples ou durs.

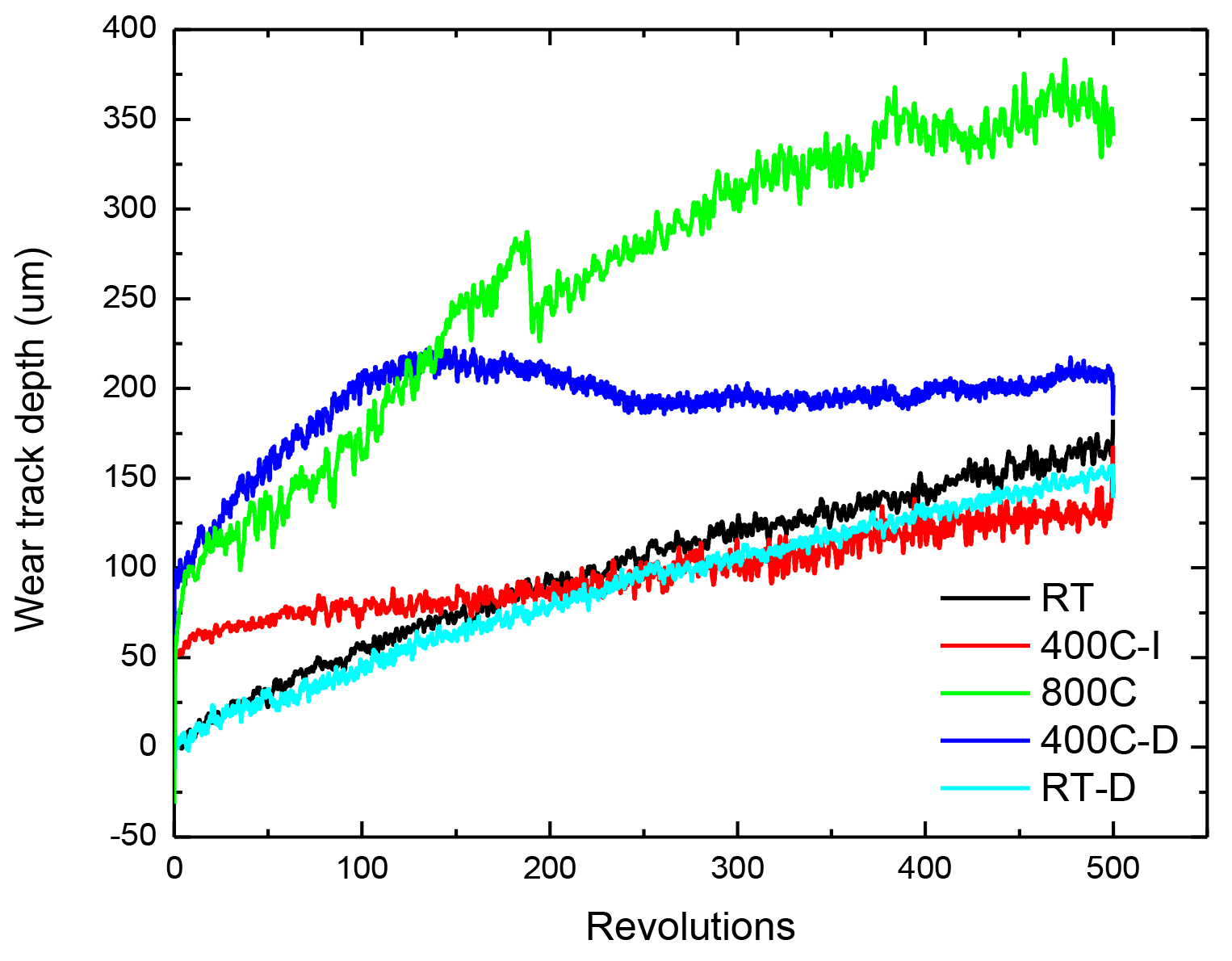

Des profileurs 3D sans contact sont disponibles en option pour l'imagerie 3D haute résolution des traces d'usure en plus d'autres mesures de surface telles que la rugosité.