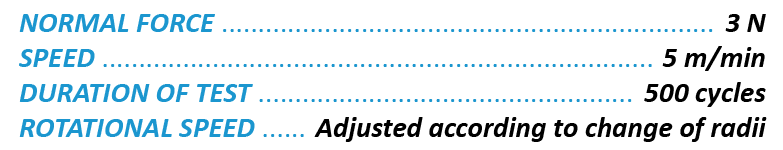

NANOVEA Tribometer bieten präzise und wiederholbare Verschleiß- und Reibungstests mit ISO- und ASTM-konformen Rotations- und Linearmodi, mit optionalen Modulen für Hochtemperaturverschleiß, Schmierung und Tribokorrosion in einem vorintegrierten System. Das unübertroffene Angebot von NANOVEA ist die ideale Lösung für die Bestimmung der gesamten Bandbreite tribologischer Eigenschaften von dünnen oder dicken, weichen oder harten Beschichtungen, Filmen und Substraten.

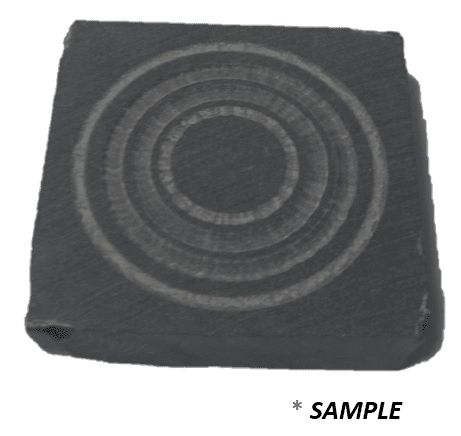

Optional sind berührungslose 3D-Profiler für die hochauflösende 3D-Darstellung von Verschleißspuren zusätzlich zu anderen Oberflächenmessungen wie z. B. der Rauheit erhältlich.