INTRODUCCIÓN

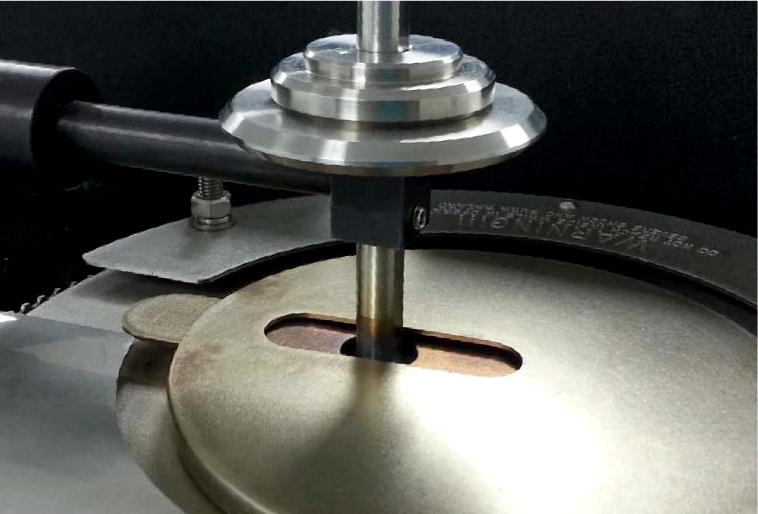

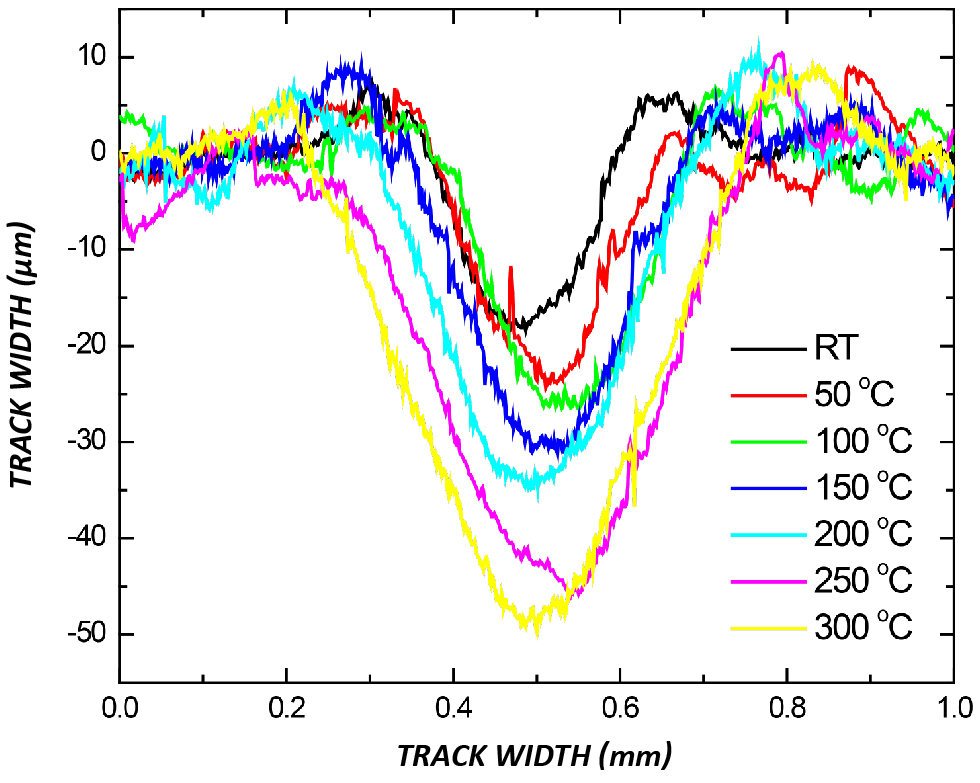

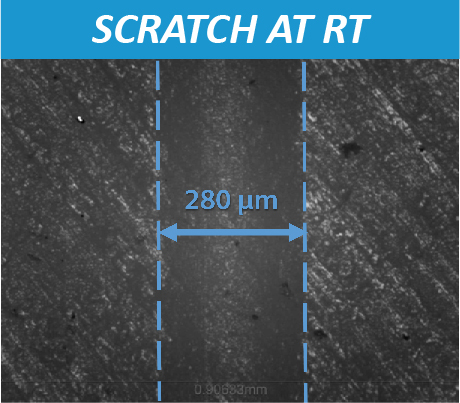

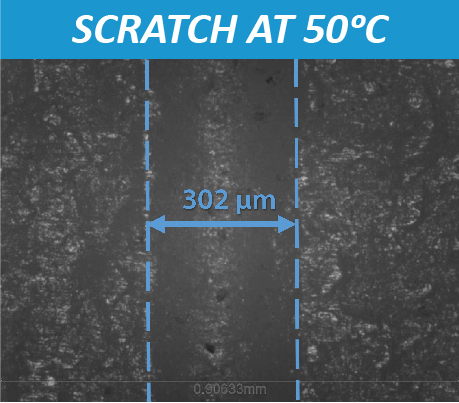

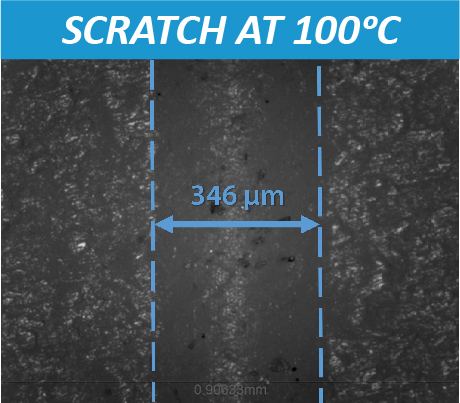

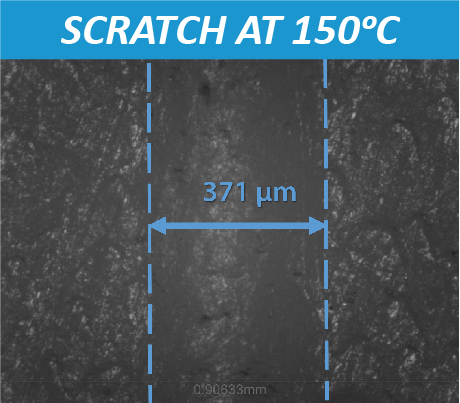

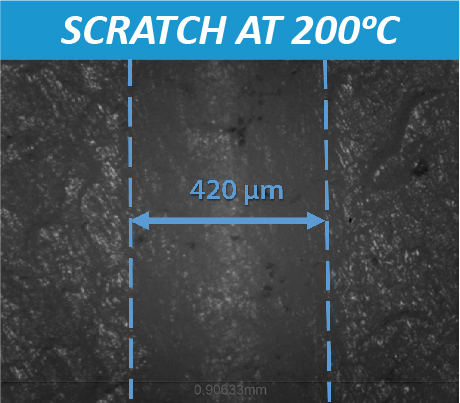

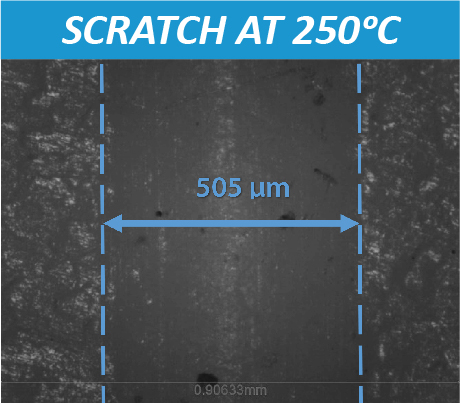

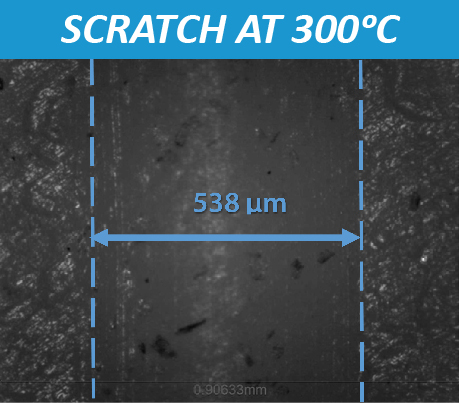

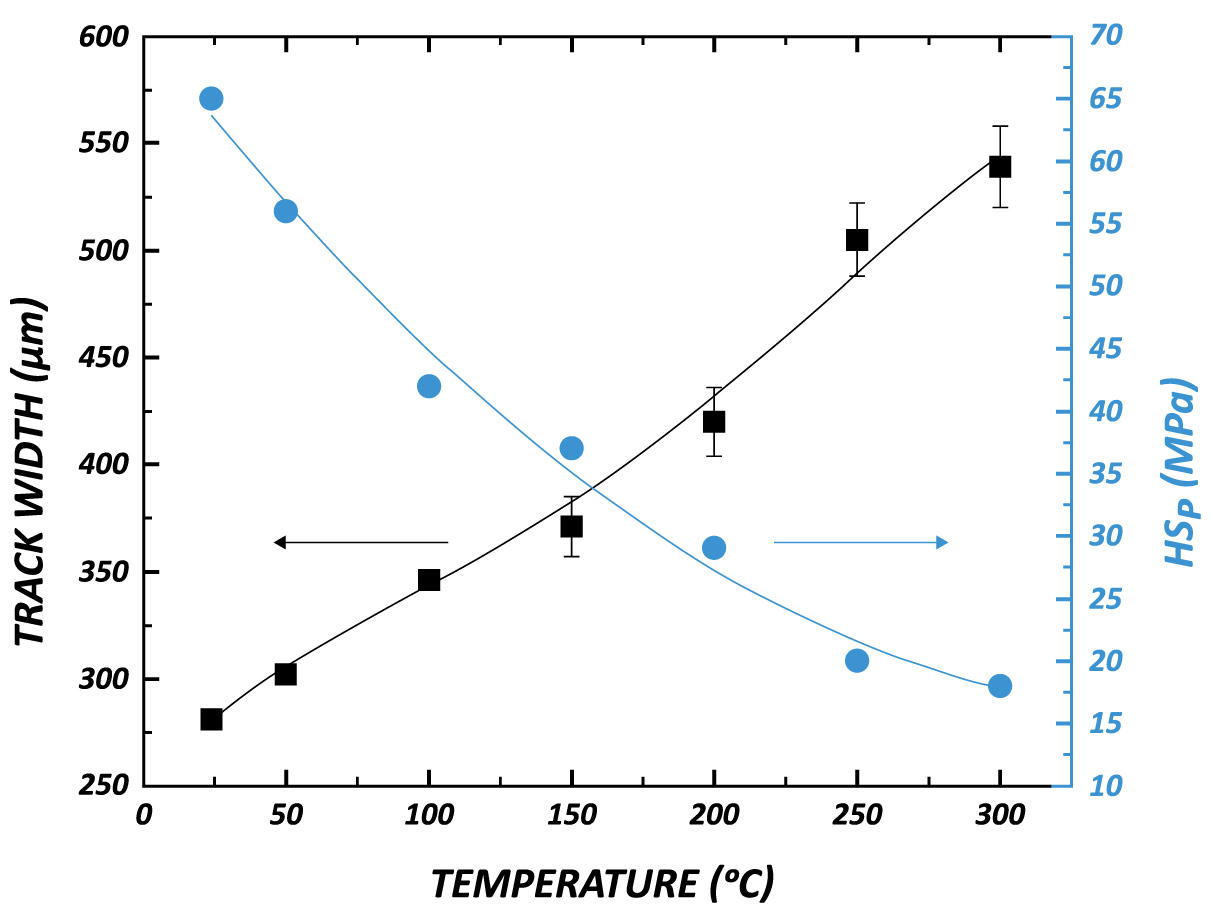

La dureza mide la resistencia de los materiales a la deformación permanente o plástica. Desarrollado originalmente por el mineralogista alemán Friedrich Mohs en 1820, el ensayo de dureza al rayado determina la dureza de un material a los arañazos y la abrasión debidos a la fricción de un objeto afilado.1. La escala de Mohs es un índice comparativo más que una escala lineal, por lo que se desarrolló una medición de la dureza al rayado más precisa y cualitativa, tal como se describe en la norma ASTM G171-032. Mide la anchura media del arañazo creado por un estilete de diamante y calcula el número de dureza del arañazo (HSP).

IMPORTANCIA DE LA MEDICIÓN DE LA DUREZA AL RAYADO A ALTAS TEMPERATURAS

Los materiales se seleccionan en función de los requisitos de servicio. Para aplicaciones que implican cambios de temperatura y gradientes térmicos significativos, es fundamental investigar las propiedades mecánicas de los materiales a altas temperaturas para conocer a fondo los límites mecánicos. Los materiales, especialmente los polímeros, suelen ablandarse a altas temperaturas. Muchos fallos mecánicos se deben a la deformación por fluencia y a la fatiga térmica que sólo tienen lugar a temperaturas elevadas. Por lo tanto, se necesita una técnica fiable para medir la dureza a altas temperaturas con el fin de garantizar una selección adecuada de los materiales para aplicaciones a altas temperaturas.