Categoría: Notas de aplicación

Medición del filo de la herramienta de corte en segundos

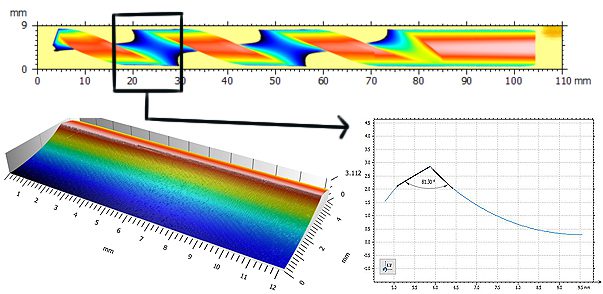

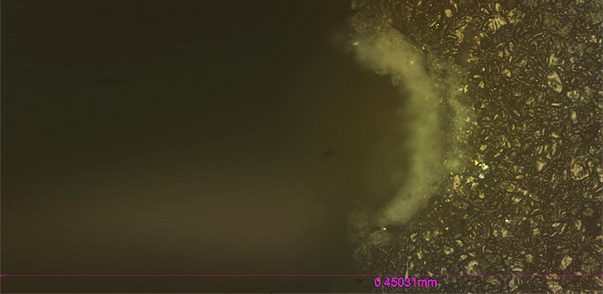

Irvine, California, 27 de julio de 2016. La perfilometría convencional escanea las superficies de las muestras desde una única dirección fija. Esto solo es adecuado para medir muestras suficientemente planas, a diferencia de las formas cilíndricas, que requieren una rotación precisa de 360°. Para una aplicación como la caracterización del filo helicoidal de una herramienta, una máquina convencional necesitaría múltiples escaneos desde diferentes ángulos de toda la pieza, así como una importante manipulación de los datos tras el escaneo. A menudo, esto requiere demasiado tiempo para aplicaciones de control de calidad que solo necesitan mediciones de regiones muy específicas.

La plataforma giratoria de NANOVEA resuelve este problema con el control simultáneo del movimiento de los ejes lateral y giratorio. Esta técnica elimina la necesidad de medir toda la pieza y realinearla continuamente, lo que lleva mucho tiempo. En su lugar, se puede determinar la circunferencia completa de todo el filo en cuestión de segundos. Todos los ángulos y características deseados se pueden determinar directamente a partir del escaneo, sin necesidad de unir múltiples archivos.

La técnica confocal cromática de NANOVEA ofrece una resolución mucho mayor, de hasta 2,7 nm, y una precisión superior a la de sus competidores que utilizan la variación de enfoque. La altura bruta de la superficie se mide directamente a partir de la detección de la longitud de onda enfocada en la superficie, sin los errores que provocan las técnicas de interferometría, sin limitaciones del campo de visión y sin necesidad de preparar la superficie de la muestra. Los materiales con una reflectividad extremadamente alta o baja se pueden medir fácilmente y los ángulos de pared muy elevados se caracterizan con precisión sin ningún problema.

En combinación con el sensor lineal de NANOVEA, se puede capturar una barra de datos de hasta 4,78 mm de ancho en una sola pasada, mientras se mueve linealmente hasta 150 mm en la dirección de escaneo. Al mismo tiempo, la plataforma giratoria puede hacer girar la muestra a la velocidad deseada. En conjunto, este sistema permite crear un mapa de altura 3D continuo de toda la circunferencia de un filo, con cualquier paso o radio, en una fracción del tiempo que requieren otras tecnologías.

Véase la nota de aplicación: Medición rotacional mediante perfilometría 3D

Morfología de los polímeros mediante deformación térmica

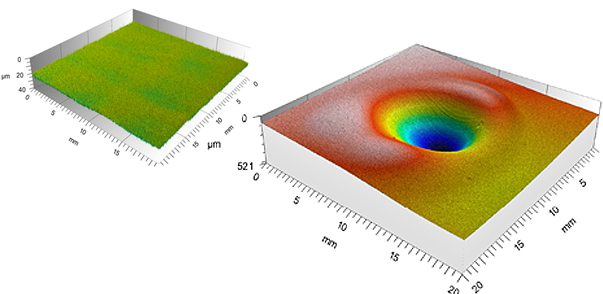

La deformación superficial de los materiales provocada por elementos ambientales como la temperatura, la humedad y la corrosión es fundamental para su calidad de servicio y funcionalidad. La medición precisa de la morfología tridimensional de los polímeros permite cuantificar las deformaciones físicas de la forma de la superficie, la rugosidad, el volumen/área, etc. Las superficies propensas a deformarse debido al desgaste por contacto, el calor elevado y otros factores deben someterse a inspecciones periódicas para garantizar la fiabilidad de su rendimiento.

Morfología de polímeros mediante deformación térmica utilizando perfilometría 3D

Propiedades mecánicas del teflón a altas temperaturas

A temperaturas elevadas, el calor modifica las propiedades mecánicas del teflón, como la dureza y la viscoelasticidad, lo que puede provocar fallos mecánicos. Se necesita una medición fiable del comportamiento termomecánico de los materiales poliméricos para evaluar cuantitativamente los materiales candidatos para aplicaciones a altas temperaturas. El Módulo nano de Nanovea Comprobador mecánico estudia la dureza, el módulo de Young y la fluencia aplicando la carga con un piezoeléctrico de alta precisión y midiendo la evolución de la fuerza y el desplazamiento. Un horno avanzado crea una temperatura uniforme alrededor de la punta de indentación y la superficie de la muestra durante toda la prueba de nanoindentación, con el fin de minimizar el efecto de la deriva térmica.

Propiedades mecánicas del teflón a altas temperaturas mediante nanoindentación

Desgaste recíproco por arco de alta temperatura

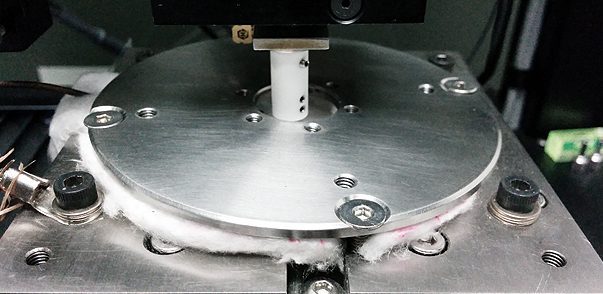

La norma ASTM G133 3 es una configuración estándar muy utilizada para probar el comportamiento de desgaste por deslizamiento recíproco de los materiales. Debido al movimiento de vaivén de la muestra durante la prueba de desgaste recíproco por arco, resulta complicado diseñar un horno que encierre completamente la muestra y alcance una temperatura alta y homogénea. Nuestro estudio anterior ha demostrado que los materiales probados con configuraciones recíprocas y rotativas pueden presentar comportamientos de desgaste significativamente diferentes. Por lo tanto, con el fin de estudiar el comportamiento de desgaste recíproco de los materiales a temperaturas elevadas, hemos desarrollado la configuración de prueba de desgaste por arco. Esta hace girar la plataforma de la muestra para la prueba de pin-on-disc y la oscila continuamente en sentido horario y antihorario, creando un movimiento de deslizamiento recíproco en arco para la muestra. El contacto del proceso de desgaste puede encerrarse totalmente en un horno grande que garantiza una temperatura uniforme y estable de hasta 950 °C alrededor de la muestra y el material de contrapeso.

Desgaste recíproco del arco a alta temperatura utilizando un tribómetro

Rigidez de las cerdas del cepillo Rendimiento utilizando un tribómetro

Los cepillos se encuentran entre las herramientas más básicas y utilizadas en el mundo. Se pueden utilizar para eliminar material (cepillo de dientes, cepillo arqueológico, cepillo para amoladora de banco), aplicar material (pincel, brocha de maquillaje, brocha para dorar), peinar filamentos o añadir un patrón. Como resultado de las fuerzas mecánicas y abrasivas a las que están sometidos, los cepillos deben sustituirse constantemente tras un uso moderado. Por ejemplo, los cabezales de los cepillos de dientes deben sustituirse cada tres o cuatro meses debido al desgaste que se produce como resultado de su uso repetido. Si las fibras del cepillo de dientes son demasiado rígidas, se corre el riesgo de desgastar el diente en lugar de la placa blanda. Si las fibras del cepillo de dientes son demasiado blandas, el cepillo pierde su forma más rápidamente. Es necesario comprender la flexión cambiante del cepillo, así como el desgaste y el cambio general de forma de las fibras en diferentes condiciones de carga, para diseñar cepillos que se adapten mejor a su aplicación.

Rigidez de las cerdas del cepillo Rendimiento utilizando un tribómetro

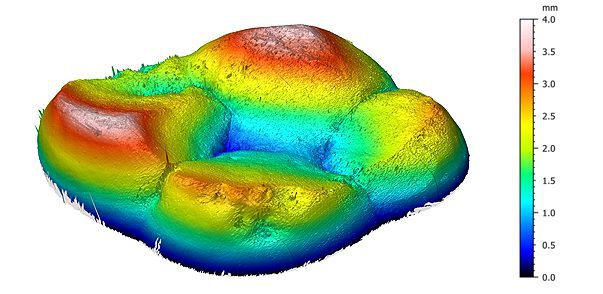

Sustracción de la superficie de desgaste dental mediante perfilometría 3D

El desgaste dental, es decir, la pérdida de material dental por causas distintas a las caries y los traumatismos dentales repentinos a lo largo de la vida, es un proceso normal en todos los adultos. La capa superior del diente es el esmalte, la sustancia más dura del cuerpo humano, que no se puede restaurar de forma natural. El esmalte puede desgastarse por el contacto entre dientes, entre dientes y cuerpos extraños o entre dientes y coronas dentales, así como por la exposición a entornos ácidos. Es importante poder medir con precisión la tasa de desgaste, la pérdida de volumen y el cambio en la topografía de un diente o una corona dental para poder ralentizar eficazmente el desgaste dental. Todos estos cálculos se pueden realizar mediante un estudio de sustracción de superficie.

Los estudios de sustracción del desgaste superficial son fundamentales en cualquier aplicación que analice el cambio topográfico en un área relativamente pequeña en relación con toda la muestra. Estos estudios pueden cuantificar de manera eficaz el desgaste superficial, la corrosión o el grado de similitud entre dos piezas o moldes. Ser capaz de medir con precisión la superficie y la pérdida de volumen de un área de interés es vital para diseñar adecuadamente recubrimientos, películas y sustratos resistentes al desgaste o a la corrosión.

Sustracción de la superficie de desgaste dental mediante perfilometría 3D

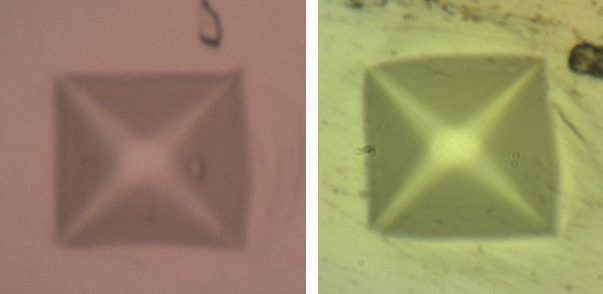

Resistencia al astillamiento de los bordes mediante macroindentación

La resistencia de los bordes de los materiales frágiles al astillamiento o descascarillado por cargas concentradas es una propiedad fundamental para las cerámicas de restauración dental, los compuestos de resina, los dispositivos ópticos montados en los bordes, las brocas de cerámica, los chips semiconductores delgados y muchos otros materiales. La prueba de resistencia al astillamiento de los bordes proporciona un método para cuantificar y medir la resistencia a la fractura, la dureza y la resistencia al astillamiento de los bordes de estos materiales. Este método utiliza un penetrador cónico para astillar el borde rectangular de una muestra frágil a distancias establecidas del borde. Las pruebas arqueológicas han revelado que este método es similar a la forma en que los primeros humanos seleccionaban las piedras para fabricar herramientas y armas. Cientos de miles de años después, las pruebas de astillamiento de bordes siguen siendo una herramienta fundamental para aplicaciones en las que la resistencia de los bordes es importante.

Prueba de resistencia al astillamiento de bordes mediante macroindentación

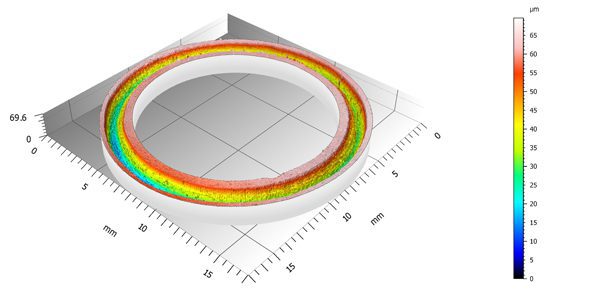

Medición rotacional mediante perfilometría 3D

La rugosidad y la textura de la superficie de las piezas mecánicas son fundamentales para su uso final. Superficie convencional perfilometría Por lo general, se escanea la superficie de la muestra desde una sola dirección. Se necesita una medición rotacional precisa de 360° de las piezas con forma cilíndrica para medir las características detalladas de la superficie desde diferentes ángulos. Esta inspección 3D de 360° garantiza las tolerancias más estrictas en el control de calidad de los procesos de fabricación. Además, durante el tiempo de servicio, el desgaste crea abolladuras, grietas y rugosidad en toda la superficie de la pieza cilíndrica. La inspección de la superficie de una cara de la muestra puede pasar por alto información importante oculta en la parte posterior.

Escaneo 3D del desgaste in situ en tribómetro

Convencional de pasador sobre disco o recíproco tribómetro registra el COF durante la prueba de desgaste. La tasa de desgaste se mide después de la prueba de desgaste trasladando la muestra a un perfilómetro y escaneando los perfiles transversales de la huella de desgaste. Este método puede introducir errores cuando la muestra presenta una huella de desgaste no homogénea. Además, las muestras como los recubrimientos multicapa presentan una resistencia al desgaste diferente en las distintas capas del recubrimiento. Se necesita una técnica más confiable y repetible para la evaluación del desgaste: Nanovea ha desarrollado un tribómetro equipado con un perfilómetro 3D sin contacto que realiza un escaneo 3D de toda la pista de desgaste en la plataforma de muestras del tribómetro. Supervisa la evolución de la morfología 3D de la pista de desgaste, lo que permite a los usuarios calcular con precisión la tasa de desgaste y determinar el modo de fallo en diferentes etapas utilizando una sola muestra de prueba.

Medición de la dureza Vickers con baja carga

Durante la prueba de dureza Vickers, se producen inevitables errores de usuario durante la medición de la huella bajo el microscopio. Especialmente con cargas bajas, pequeños errores de medición del tamaño de la indentación producirán grandes desviaciones en la dureza. En comparación, la prueba de nanoindentación evalúa las propiedades mecánicas de un material introduciendo la punta del indentador en el material de prueba y registrando con precisión la evolución de la carga y el desplazamiento de la punta. De este modo, se evitan los errores de usuario en la medición del tamaño de la huella.

Medición de la dureza Vickers con baja carga mediante nanoindentación