Categoría: Pruebas de laboratorio

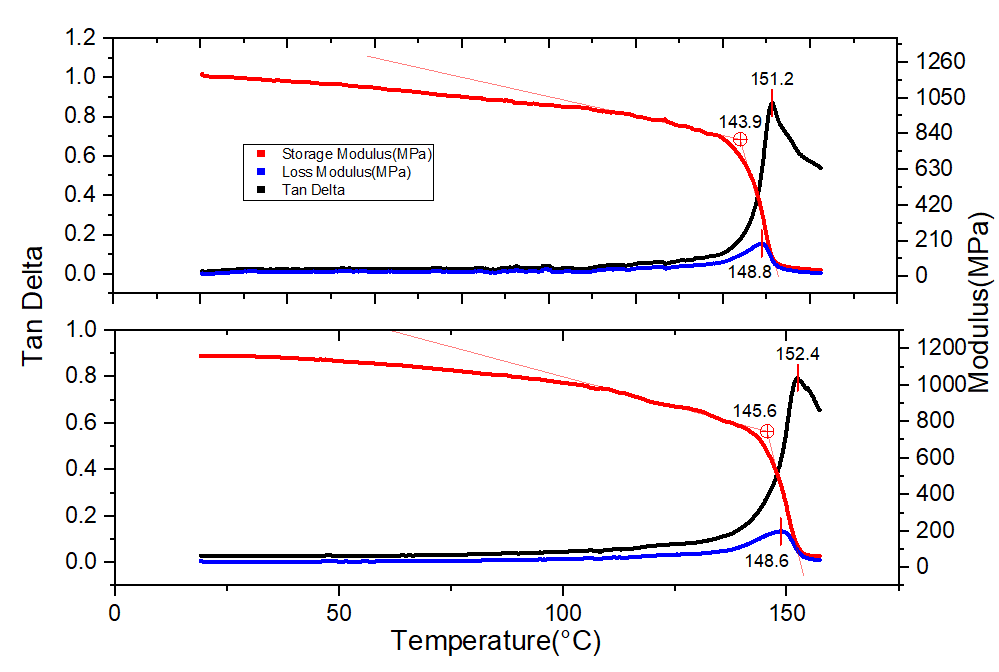

Transición vítrea localizada con precisión mediante DMA por nanoindentación

Más información

Medición de la relajación de tensiones mediante nanoindentación

Más información

AHORA, HABLEMOS DE SU SOLICITUD

Prueba de desgaste de la madera con el tribómetro Nanovea

Importancia de comparar el desgaste del acabado de la madera y el coeficiente de fricción (COF)

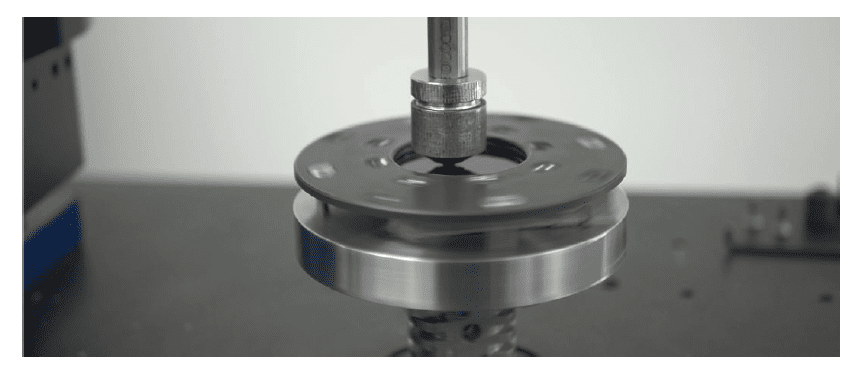

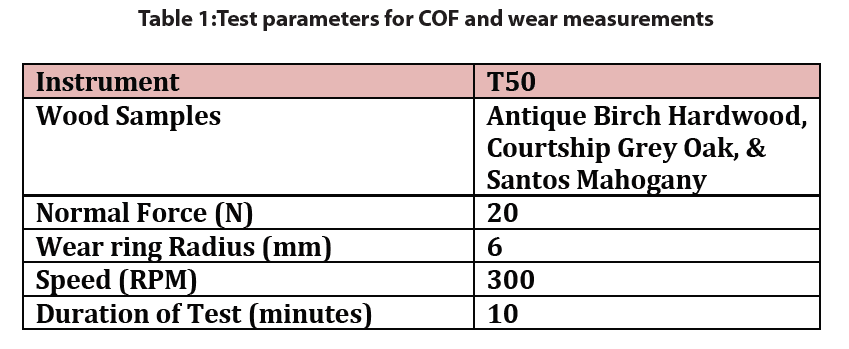

La madera se ha utilizado durante miles de años como material de construcción para viviendas, muebles y suelos. Combina belleza natural y durabilidad, lo que la convierte en una opción ideal para suelos. A diferencia de las alfombras, los suelos de madera noble conservan su color durante mucho tiempo y se limpian y mantienen fácilmente. Sin embargo, al ser un material natural, la mayoría de los suelos de madera requieren la aplicación de un acabado superficial para proteger la madera de diversos tipos de daños, como arañazos y astillas con el paso del tiempo. En este estudio, Nanovea Tribómetro Se utilizó para medir la tasa de desgaste y el coeficiente de fricción (COF) con el fin de comprender mejor el rendimiento comparativo de tres acabados para madera.

El comportamiento en servicio de una especie de madera utilizada para suelos suele estar relacionado con su resistencia al desgaste. El cambio en la estructura celular y fibrosa individual de las diferentes especies de madera contribuye a sus diferentes comportamientos mecánicos y tribológicos. Las pruebas de servicio reales de la madera como material para suelos son caras, difíciles de reproducir y requieren largos periodos de tiempo. Por ello, resulta valioso desarrollar una prueba de desgaste sencilla que pueda producir resultados fiables, reproducibles y directos.

Objetivo de medición

En este estudio, simulamos y comparamos el comportamiento frente al desgaste de tres tipos de madera para demostrar la capacidad del tribómetro Nanovea para evaluar las propiedades tribológicas de la madera de forma controlada y supervisada.

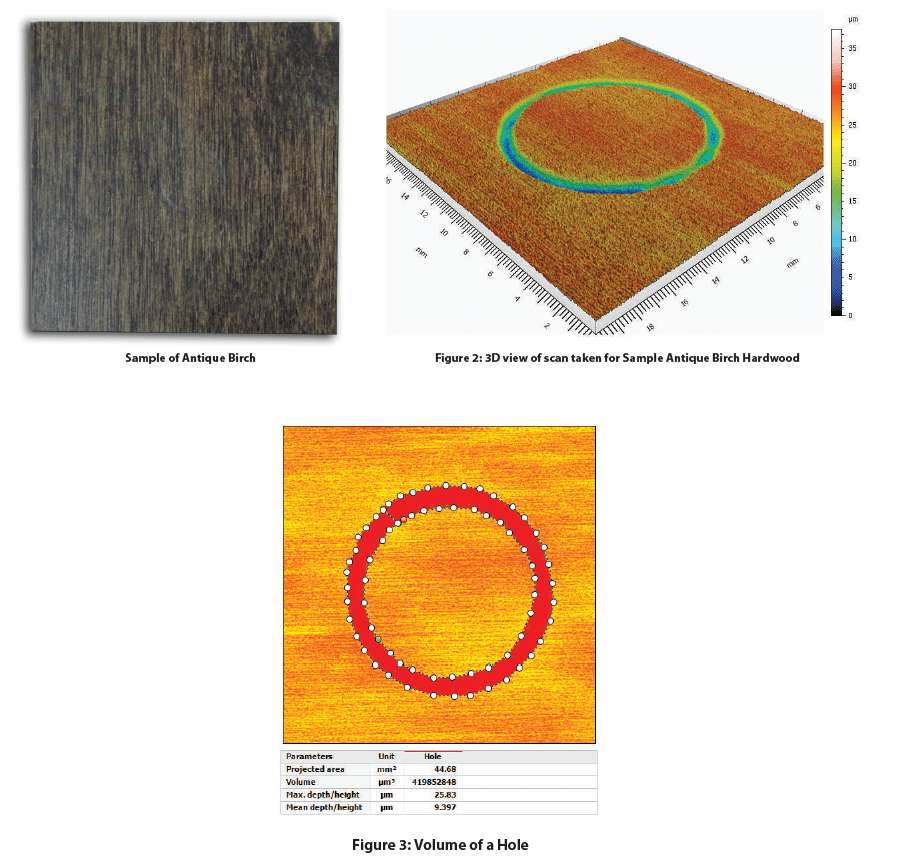

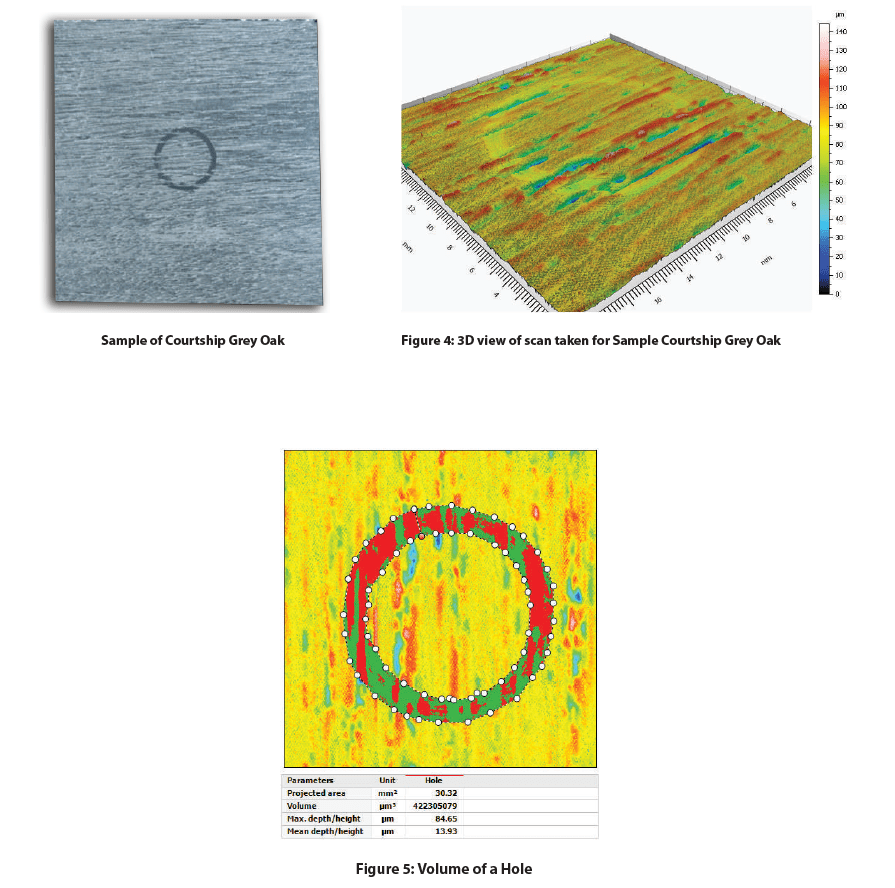

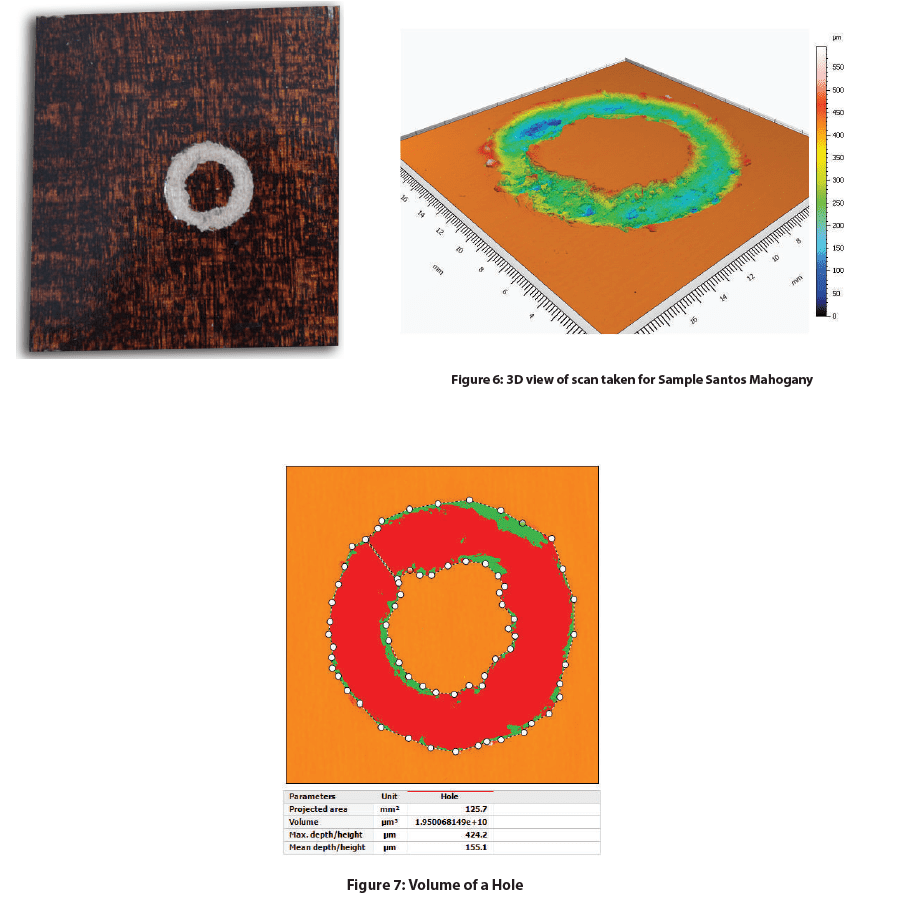

Debate

Descripción de la muestra: La madera noble de abedul antiguo tiene un acabado de óxido de aluminio de 7 capas, que proporciona protección contra el desgaste diario. El roble gris Courtship y la caoba Santos son dos tipos de pisos laminados que varían en cuanto al acabado de la superficie y el brillo. El roble gris cortejo es de color gris pizarra, con acabado EIR y bajo brillo. Por otro lado, la caoba Santos es de color burdeos oscuro, preacabada y con alto brillo, lo que permite ocultar más fácilmente los arañazos y defectos de la superficie.

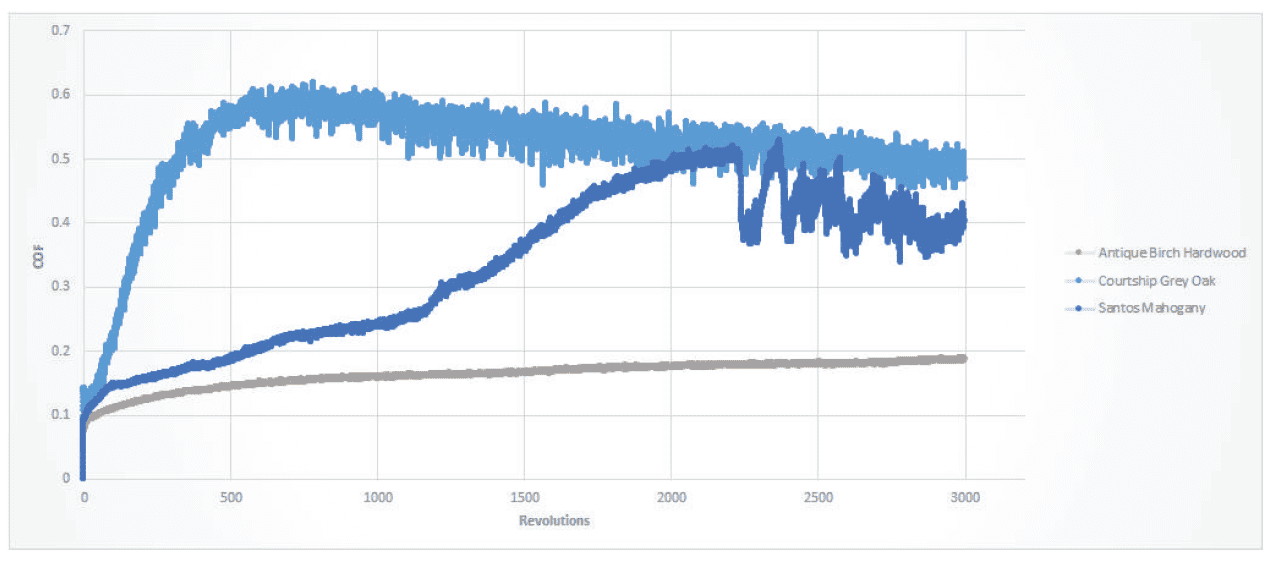

La evolución del COF durante las pruebas de desgaste de las tres muestras de pisos de madera se muestra en la Fig. 1. Las muestras de madera dura de abedul antiguo, roble gris cortejo y caoba Santos mostraron un comportamiento diferente en cuanto al COF.

En el gráfico anterior se puede observar que la madera dura de abedul antiguo fue la única muestra que mostró un COF estable durante toda la prueba. El fuerte aumento del COF del roble gris Courtship y su posterior disminución gradual podrían indicar que la rugosidad de la superficie de la muestra contribuyó en gran medida a su comportamiento en cuanto al COF. A medida que la muestra se desgastaba, la rugosidad de la superficie disminuyó y se volvió más homogénea, lo que explica la disminución del COF a medida que la superficie de la muestra se volvía más lisa debido al desgaste mecánico. El COF de la caoba Santos muestra un aumento suave y gradual al comienzo de la prueba y luego pasa abruptamente a una tendencia irregular. Esto podría indicar que, una vez que el revestimiento laminado comenzó a desgastarse, la bola de acero (material de contraposición) entró en contacto con el sustrato de madera, que se desgastó de manera más rápida y turbulenta, creando un comportamiento del COF más ruidoso hacia el final de la prueba.

Madera dura de abedul antiguo:

Cortejo del roble gris:

Caoba Santos

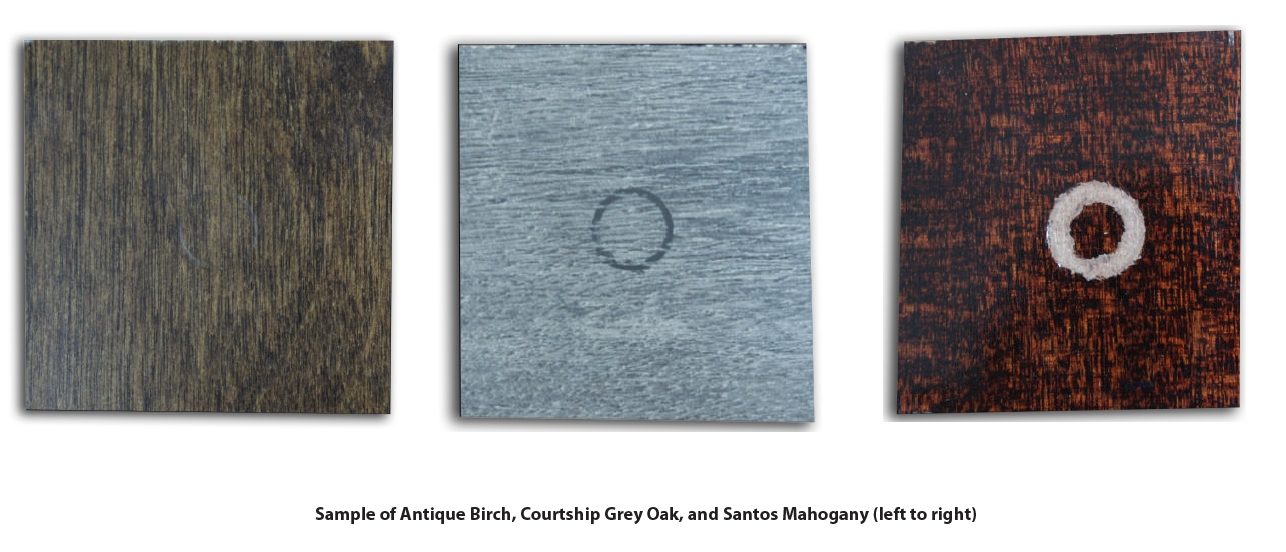

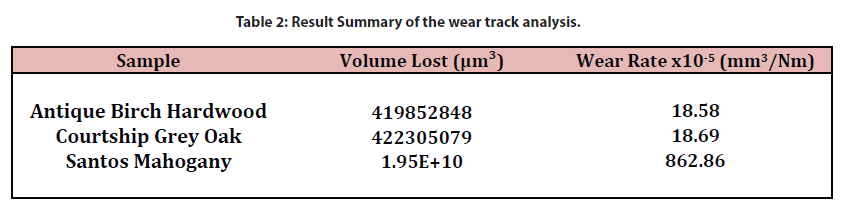

La tabla 2 resume los resultados de los escaneos y análisis de las huellas de desgaste en todas las muestras de pisos de madera después de realizar las pruebas de desgaste. La información detallada y las imágenes de cada muestra se pueden ver en las figuras 2-7. Basándonos en la comparación de la tasa de desgaste entre las tres muestras, podemos deducir que la caoba Santos demostró ser menos resistente al desgaste mecánico que las otras dos muestras. La madera dura de abedul antiguo y el roble gris cortejo tuvieron índices de desgaste muy similares, aunque su comportamiento durante las pruebas difirió significativamente. La madera dura de abedul antiguo presentó una tendencia de desgaste gradual y más uniforme, mientras que el roble gris cortejo mostró una huella de desgaste superficial y con picaduras debido a la textura y el acabado preexistentes de la superficie.

Conclusión

En este estudio, mostramos la capacidad del tribómetro de Nanovea para evaluar el coeficiente de fricción y la resistencia al desgaste de tres tipos de madera: madera dura de abedul antiguo, roble gris Courtship y caoba Santos, de forma controlada y supervisada. Las propiedades mecánicas superiores de la madera dura de abedul antiguo le confieren una mayor resistencia al desgaste. La textura y la homogeneidad de la superficie de la madera desempeñan un papel importante en el comportamiento frente al desgaste. La textura de la superficie del roble gris cortejo, como los huecos o grietas entre las fibras de las células de la madera, puede convertirse en los puntos débiles donde se inicia y se propaga el desgaste.

AHORA, HABLEMOS DE SU SOLICITUD

Portabilidad y flexibilidad del perfilómetro 3D sin contacto Jr25

Comprender y cuantificar la superficie de una muestra es fundamental para muchas aplicaciones, entre ellas el control de calidad y la investigación. Para estudiar las superficies, a menudo se utilizan perfilómetros para escanear y obtener imágenes de las muestras. Un gran problema de los instrumentos de perfilometría convencionales es su incapacidad para adaptarse a muestras no convencionales. Las dificultades para medir muestras no convencionales pueden deberse al tamaño de la muestra, su geometría, la imposibilidad de moverla u otras preparaciones inconvenientes. El perfilómetro portátil de Nanovea Perfilómetros 3D sin contacto, La serie JR es capaz de resolver la mayoría de estos problemas gracias a su capacidad para escanear superficies de muestras desde diferentes ángulos y a su portabilidad.

Compresión en materiales blandos y flexibles

Importancia de probar materiales blandos y flexibles

Un ejemplo de muestras muy blandas y flexibles son los sistemas microelectromecánicos. Los MEMS se utilizan en productos comerciales de uso cotidiano, como impresoras, teléfonos móviles y automóviles [1]. Sus usos también incluyen funciones especiales, como biosensores [2] y recolección de energía [3]. Para sus aplicaciones, los MEMS deben ser capaces de pasar de forma reversible y repetida de su configuración original a una configuración comprimida [4]. Para comprender cómo reaccionarán las estructuras ante las fuerzas mecánicas, se pueden realizar ensayos de compresión. Los ensayos de compresión se pueden utilizar para probar y ajustar diversas configuraciones de MEMS, así como para probar los límites de fuerza superior e inferior de estas muestras.

Objetivo de medición

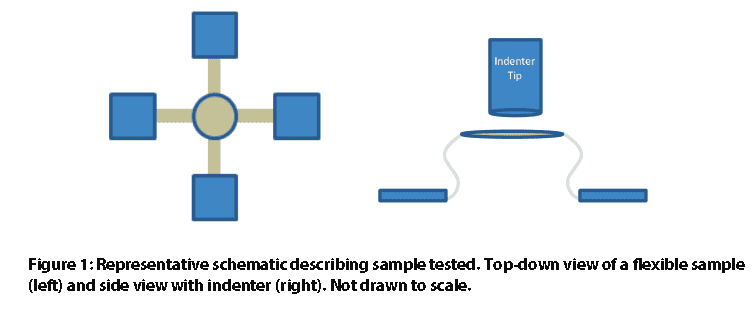

En este estudio de caso, Nanovea realizó pruebas de compresión en dos muestras flexibles y elásticas únicas. Mostramos nuestra capacidad para realizar compresiones con cargas muy bajas y registrar grandes desplazamientos, al tiempo que obtenemos datos precisos con cargas bajas, y cómo esto se puede aplicar a la industria de los MEMS. Debido a las políticas de privacidad, las muestras y su origen no se revelarán en este estudio.

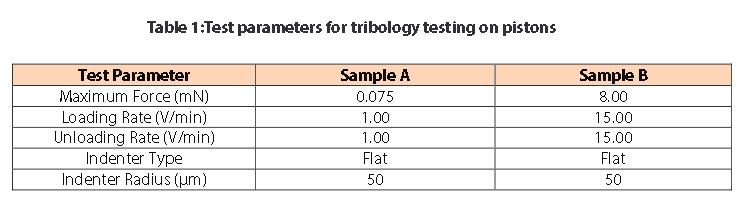

Parámetros de medición

Nota: La velocidad de carga de 1 V/min es proporcional a aproximadamente 100 μm de desplazamiento cuando el penetrador se encuentra en el aire.

Resultados y debate

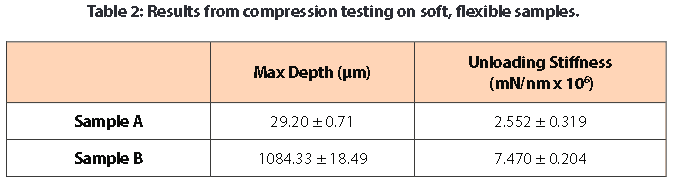

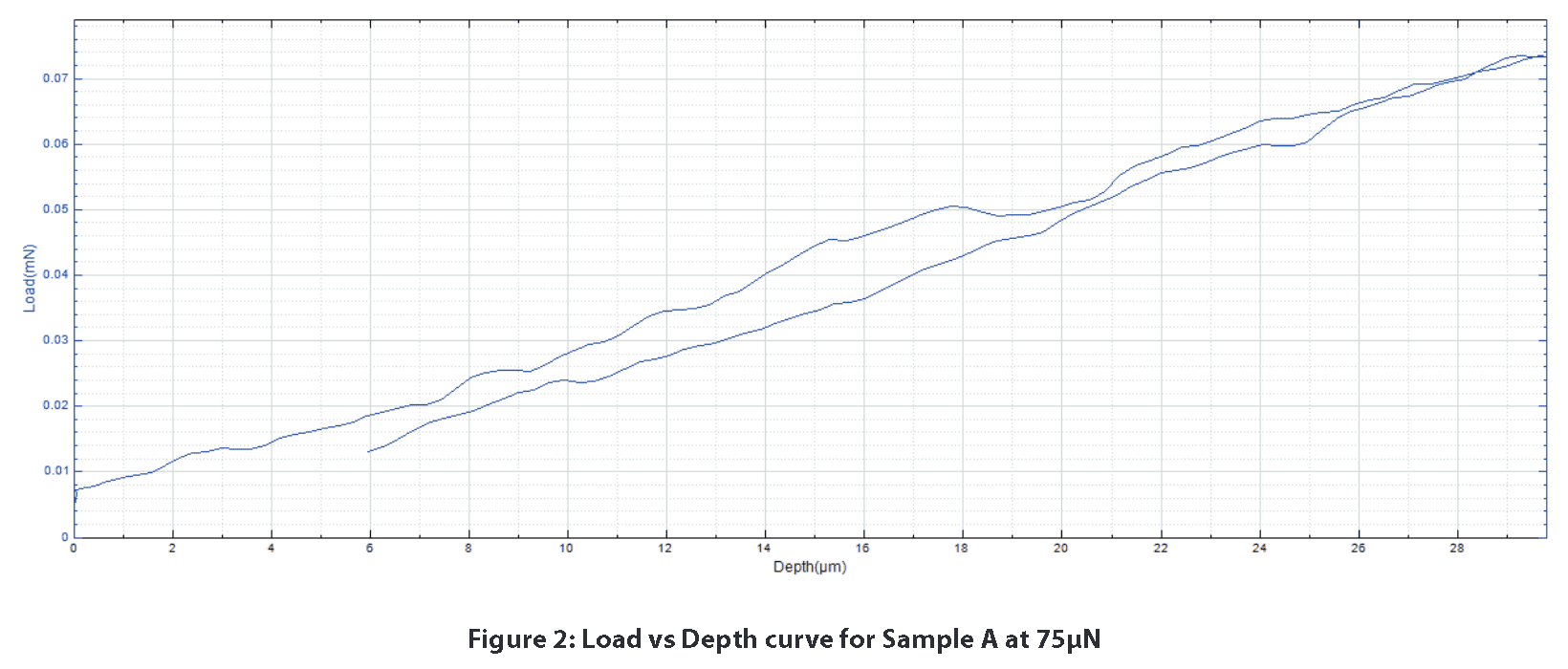

La respuesta de la muestra a las fuerzas mecánicas se puede observar en las curvas de carga frente a profundidad. La muestra A solo muestra una deformación elástica lineal con los parámetros de prueba indicados anteriormente. La figura 2 es un buen ejemplo de la estabilidad que se puede alcanzar para una curva de carga frente a profundidad a 75 μN. Debido a la estabilidad de los sensores de carga y profundidad, sería fácil percibir cualquier respuesta mecánica significativa de la muestra.

La muestra B muestra una respuesta mecánica diferente a la de la muestra A. A partir de los 750 μm de profundidad, comienza a aparecer un comportamiento similar a una fractura en el gráfico. Esto se observa en las fuertes caídas de carga a 850 y 975 μm de profundidad. A pesar de desplazarse a una alta velocidad de carga durante más de 1 mm en un rango de 8 mN, nuestros sensores de carga y profundidad de alta sensibilidad permiten al usuario obtener las elegantes curvas de carga frente a profundidad que se muestran a continuación.

La rigidez se calculó a partir de la parte de descarga de las curvas de carga frente a profundidad. La rigidez refleja la fuerza necesaria para deformar la muestra. Para este cálculo de rigidez, se utilizó un coeficiente de Poisson pseudo de 0,3, ya que se desconoce el coeficiente real del material. En este caso, la muestra B resultó ser más rígida que la muestra A.

Conclusión

Se sometieron a prueba dos muestras flexibles diferentes bajo compresión utilizando el módulo Nano del Nanovea Mechanical Tester. Las pruebas se realizaron con cargas muy bajas (1 mm). Las pruebas de compresión a nanoescala con el módulo Nano han demostrado la capacidad del módulo para probar muestras muy blandas y flexibles. Las pruebas adicionales para este estudio podrían abordar cómo la carga cíclica repetida afecta al aspecto de recuperación elástica de las muestras elásticas a través de la opción de carga múltiple del Nanovea Mechanical Tester.

Para obtener más información sobre este método de prueba, no dude en ponerse en contacto con nosotros en info@nanovea.com y, si desea consultar otras notas de aplicación, visite nuestra amplia biblioteca digital de notas de aplicación.

Referencias

[1] “Introducción y áreas de aplicación de los MEMS”. EEHerald, 1 de marzo de 2017., www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). “Sistemas microelectromecánicos y nanotecnología. Una plataforma para la próxima era tecnológica de los stents”. Vasc Endovascular Surg. 46 (8): 605-609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). “Recolección de energía piezoeléctrica de ancho de banda ultraamplio”. Applied Physics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. “Mesostructuras 3D moldeables y dispositivos microelectrónicos mediante mecánica de pandeo multiestable”. Nature materials 17.3 (2018): 268.

AHORA, HABLEMOS DE SU SOLICITUD

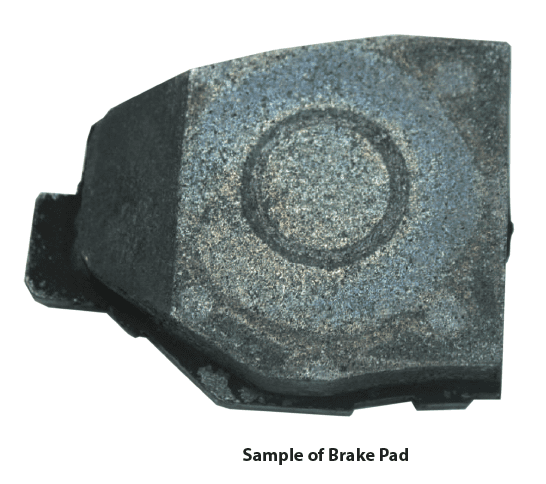

Evaluación de las pastillas de freno mediante tribología

Importancia de evaluar el rendimiento de las almohadillas de freno

Las pastillas de freno son compuestos, un material formado por múltiples ingredientes, que debe ser capaz de satisfacer un gran número de requisitos de seguridad. Las pastillas de freno ideales tienen un alto coeficiente de fricción (COF), un bajo índice de desgaste, un ruido mínimo y siguen siendo fiables en entornos variables. Para garantizar que la calidad de las pastillas de freno es capaz de satisfacer sus requisitos, pueden utilizarse ensayos tribológicos para identificar las especificaciones críticas.

La importancia de la fiabilidad de las pastillas de freno es muy alta; nunca debe descuidarse la seguridad de los pasajeros. Por ello, es fundamental reproducir las condiciones de funcionamiento e identificar posibles puntos de fallo.

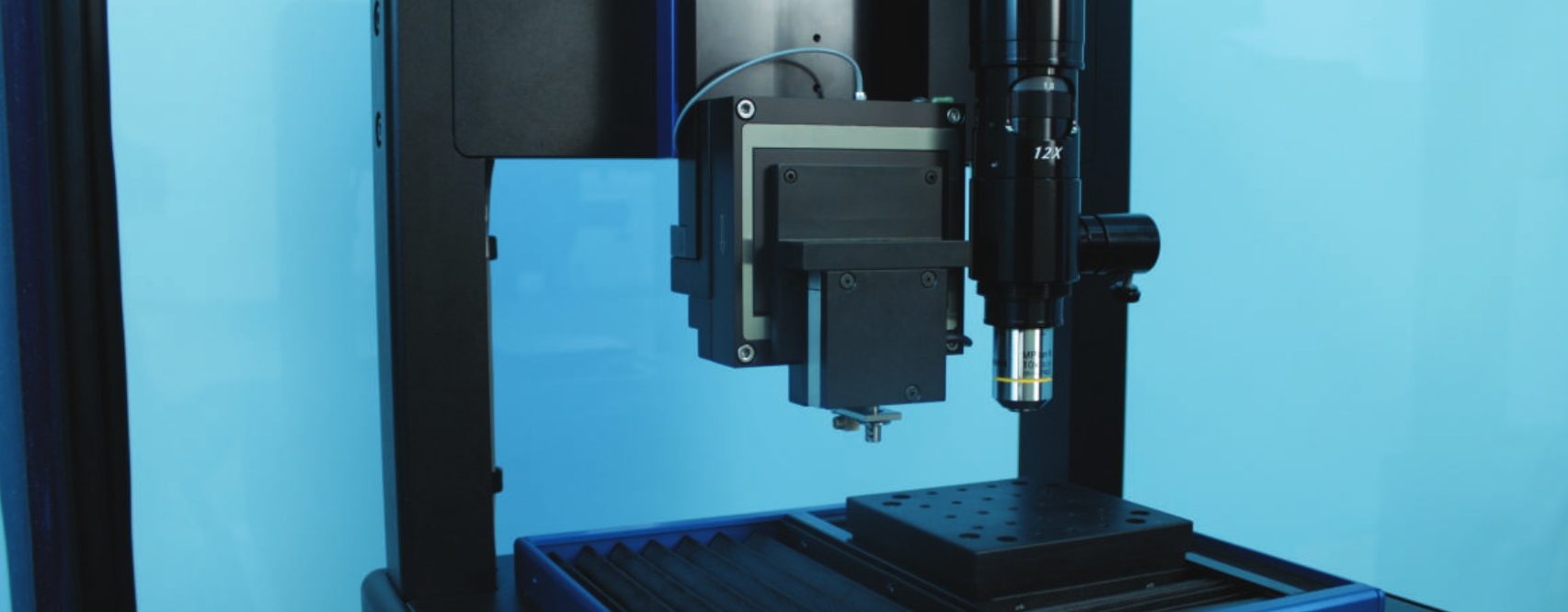

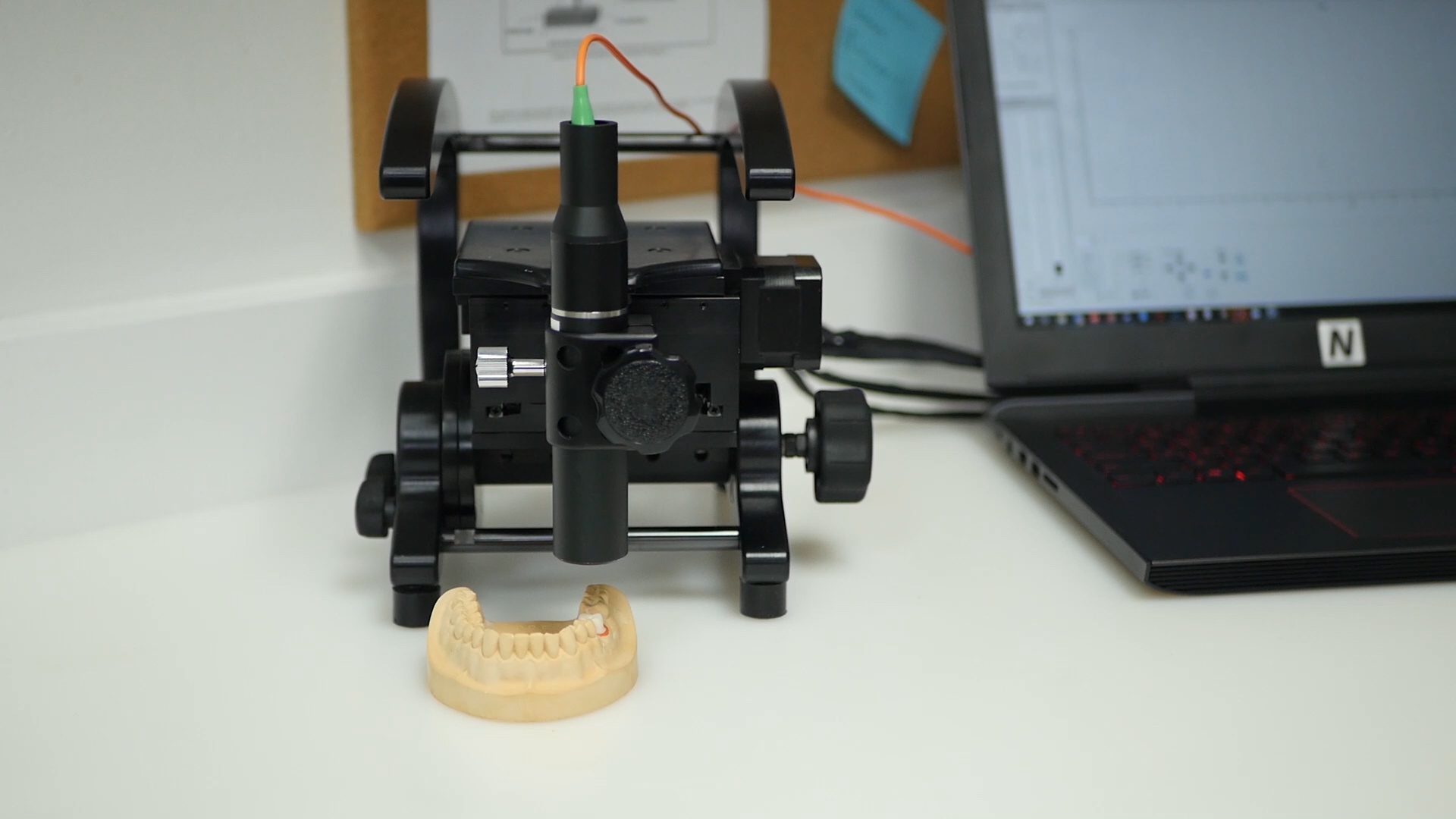

Con el Nanovea Tribómetro, se aplica una carga constante entre un pasador, bola o plano y un contramaterial en constante movimiento. La fricción entre los dos materiales se recoge con una célula de carga rígida, lo que permite recoger las propiedades del material a diferentes cargas y velocidades y probarlo en entornos de alta temperatura, corrosivos o líquidos.

Objetivo de medición

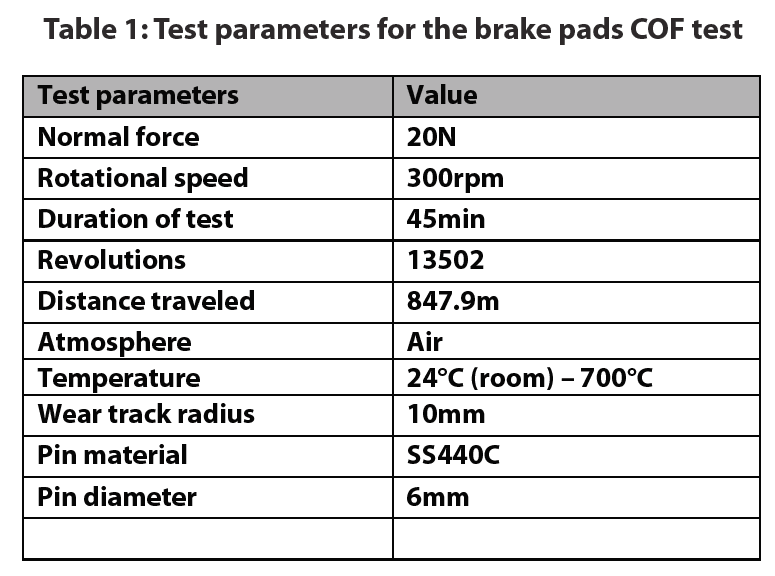

En este estudio, se estudió el coeficiente de fricción de las pastillas de freno en un entorno de temperatura en continuo aumento desde la temperatura ambiente hasta 700°C. La temperatura ambiente se elevó in situ hasta que se observó un fallo apreciable de la pastilla de freno. Se colocó un termopar en la parte posterior de la clavija para medir la temperatura cerca de la interfaz de deslizamiento.

Resultados y debate

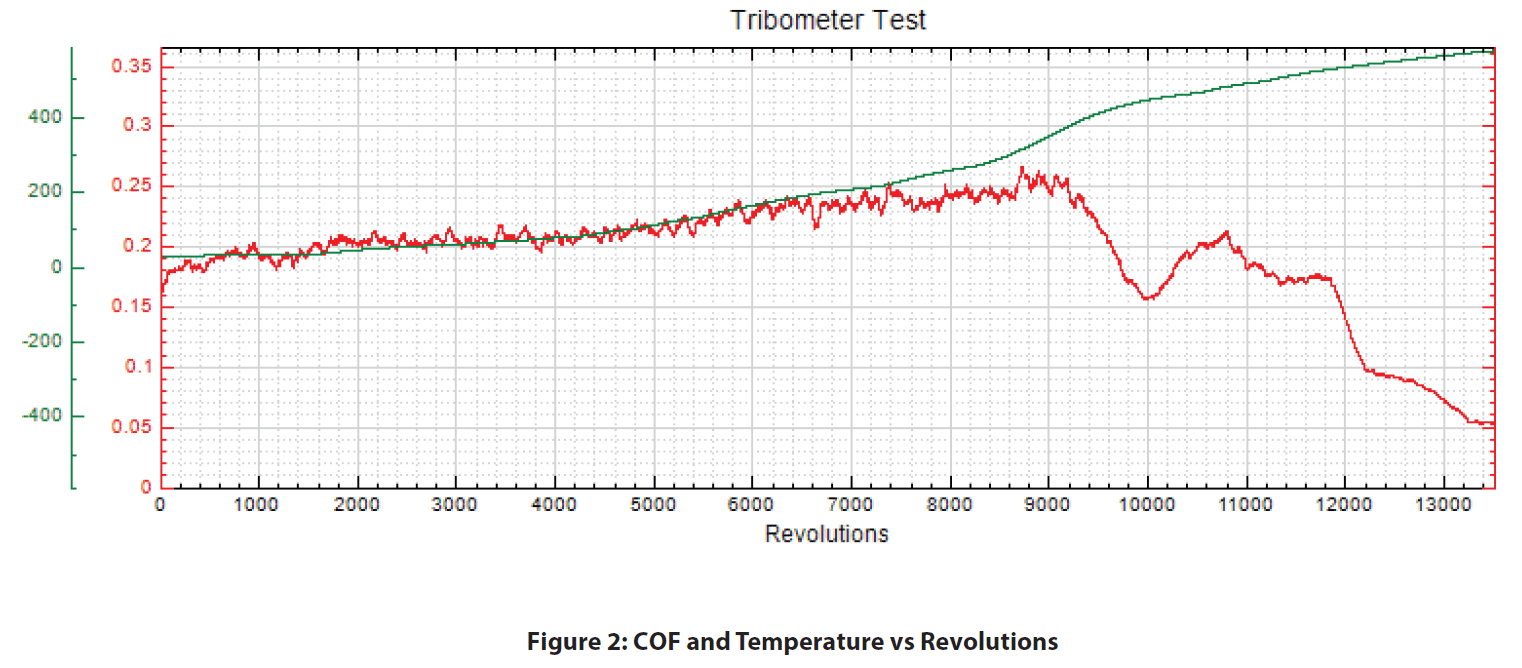

Este estudio se centra principalmente en la temperatura a la que empiezan a fallar las pastillas de freno. Los COF obtenidos no representan valores reales; el material de las patillas no es el mismo que el de los rotores de freno. También debe tenerse en cuenta que los datos de temperatura recogidos corresponden a la temperatura de la clavija y no a la temperatura de la interfaz de deslizamiento.

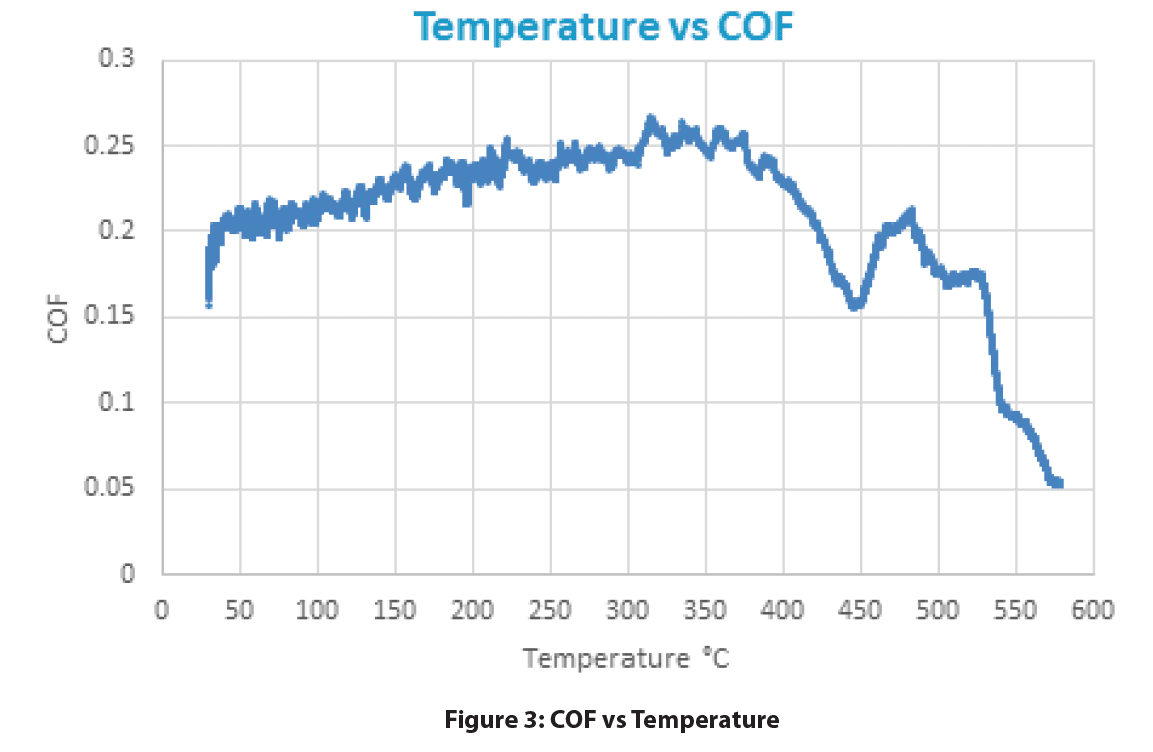

Al inicio de la prueba (temperatura ambiente), el COF entre el pasador SS440C y la pastilla de freno dio un valor constante de aproximadamente 0,2. A medida que aumentaba la temperatura, el COF aumentaba constantemente y alcanzaba un valor máximo de 0,26 cerca de 350°C. Por encima de 390°C, el COF empieza a disminuir rápidamente. El COF empezó a aumentar de nuevo hasta 0,2 a 450°C, pero poco después empezó a disminuir hasta un valor de 0,05.

La temperatura a la que fallaron sistemáticamente las pastillas de freno se identifica a temperaturas superiores a 500°C. Por encima de esta temperatura, el COF ya no era capaz de mantener el COF inicial de 0,2.

Conclusión

Las pastillas de freno han mostrado un fallo constante a una temperatura superior a 500°C. Su COF de 0,2 aumenta lentamente hasta un valor de 0,26 antes de descender a 0,05 al final de la prueba (580°C). La diferencia entre 0,05 y 0,2 es un factor de 4. ¡Esto significa que la fuerza normal a 580°C debe ser cuatro veces mayor que a temperatura ambiente para conseguir la misma fuerza de frenado!

Aunque no se incluye en este estudio, el tribómetro Nanovea también puede realizar pruebas para observar otra propiedad importante de las pastillas de freno: la velocidad de desgaste. Utilizando nuestros perfilómetros 3D sin contacto, se puede obtener el volumen de la huella de desgaste para calcular la rapidez con la que se desgastan las muestras. Las pruebas de desgaste pueden realizarse con el tribómetro Nanovea en diferentes condiciones y entornos de prueba para simular mejor las condiciones de funcionamiento.

AHORA, HABLEMOS DE SU SOLICITUD

Análisis de calidad de metales mecanizados por descarga eléctrica

El mecanizado por descarga eléctrica, o EDM, es un proceso de fabricación que elimina material mediante descargas eléctricas.

descargas [1]. Este proceso de mecanizado se utiliza generalmente con metales conductores que serían difíciles de

mecanizar con métodos convencionales.

Al igual que con todos los procesos de mecanizado, la precisión y la exactitud deben ser altas para cumplir con los requisitos aceptables.

niveles de tolerancia. En esta nota de aplicación, la calidad de los metales mecanizados se evaluará con un

Nanovea Perfilómetro 3D sin contacto.

Análisis viscoelástico del caucho

Análisis viscoelástico del caucho

Más información

Los neumáticos están sometidos a altas deformaciones cíclicas cuando los vehículos circulan por la carretera. Cuando se exponen a condiciones adversas, la vida útil de los neumáticos se ve comprometida por muchos factores, como el desgaste de la banda de rodadura, el calor generado por la fricción, el envejecimiento del caucho y otros.

Como resultado, los neumáticos suelen tener estructuras de capas compuestas de caucho relleno de carbono, cordones de nylon y alambres de acero, entre otros. En particular, la composición del caucho en las diferentes zonas de los sistemas de neumáticos se optimiza para proporcionar diferentes propiedades funcionales, entre las que se incluyen, entre otras, hilo resistente al desgaste, capa de caucho amortiguadora y capa base de caucho duro.

Una prueba confiable y repetible del comportamiento viscoelástico del caucho es fundamental para el control de calidad y la investigación y desarrollo de neumáticos nuevos, así como para la evaluación de la vida útil de los neumáticos viejos. Análisis mecánico dinámico (DMA) durante Nanoindentación Es una técnica para caracterizar la viscoelasticidad. Cuando se aplica una tensión oscilatoria controlada, se mide la deformación resultante, lo que permite a los usuarios determinar el módulo complejo de los materiales sometidos a prueba.

Una mejor perspectiva del papel

El papel ha desempeñado un papel importante en la distribución de información desde su invención en el siglo II [1]. El papel está compuesto por fibras entrelazadas, normalmente obtenidas de los árboles, que se han secado para formar láminas finas. Como medio para almacenar información, el papel ha permitido la difusión de ideas, arte e historia a lo largo de grandes distancias y a través del tiempo.

Hoy en día, el papel se utiliza habitualmente para fabricar moneda, libros, artículos de higiene personal, envases y mucho más. El papel se procesa de diferentes maneras para obtener las propiedades adecuadas para cada aplicación. Por ejemplo, el papel brillante y visualmente atractivo de una revista es diferente al papel rugoso y prensado en frío que se utiliza para la acuarela. El método de producción del papel afecta a las propiedades de su superficie. Esto influye en cómo se fija y se ve la tinta (u otro medio) sobre el papel. Para examinar cómo los diferentes procesos de fabricación del papel afectan a las propiedades de la superficie, Nanovea inspeccionó la rugosidad y la textura de varios tipos de papel mediante un escaneo de gran superficie con nuestro Perfilómetro 3D sin contacto.

Haga clic para obtener más información sobre el Rugosidad superficial del papel!

Una mejor visión de las lentes de policarbonato

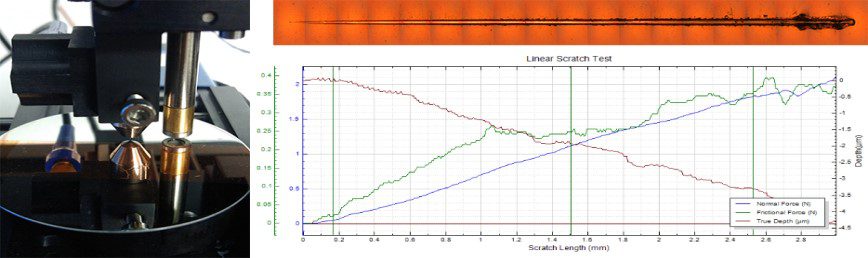

Pruebas de rayado en películas finas multicapa

Los recubrimientos se utilizan ampliamente en múltiples industrias para preservar las capas subyacentes, crear dispositivos electrónicos o mejorar las propiedades superficiales de los materiales. Debido a sus numerosos usos, los recubrimientos son objeto de numerosos estudios, pero sus propiedades mecánicas pueden ser difíciles de comprender. El fallo de los recubrimientos puede producirse en el rango micro/nanométrico debido a la interacción entre la superficie y la atmósfera, al fallo cohesivo y a la mala adhesión de la interfaz del sustrato. Un método consistente para comprobar los fallos de los recubrimientos es la prueba de rayado. Aplicando una carga que aumenta progresivamente, se pueden comparar cuantitativamente los fallos cohesivos (por ejemplo, agrietamiento) y adhesivos (por ejemplo, delaminación) de los recubrimientos.

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004