Archivos mensuales: noviembre 2020

Análisis Mecánico Dinámico (AMD) Barrido de frecuencias en polímeros

BARRIDO DE FRECUENCIA DMA

SOBRE POLÍMEROS MEDIANTE NANOINDENTACIÓN

Preparado por

Doctor Duanjie Li

INTRODUCCIÓN

IMPORTANCIA DEL ANÁLISIS MECÁNICO DINÁMICO PRUEBA DE BARRIDO DE FRECUENCIA

La frecuencia cambiante de la tensión suele provocar variaciones en el módulo complejo, que es una propiedad mecánica fundamental de los polímeros. Por ejemplo, los neumáticos están sometidos a deformaciones cíclicas elevadas cuando los vehículos circulan por la carretera. La frecuencia de la presión y la deformación cambia a medida que el coche acelera a velocidades más altas. Este cambio puede provocar variaciones en las propiedades viscoelásticas del neumático, que son factores importantes en el rendimiento del coche. Se necesita una prueba fiable y repetible del comportamiento viscoelástico de los polímeros a diferentes frecuencias. El módulo Nano de NANOVEA Comprobador mecánico Genera una carga sinusoidal mediante un actuador piezoeléctrico de alta precisión y mide directamente la evolución de la fuerza y el desplazamiento utilizando una célula de carga ultrasensible y un condensador. La combinación de una fácil configuración y una alta precisión lo convierte en una herramienta ideal para el barrido de frecuencias del análisis mecánico dinámico.

Los materiales viscoelásticos presentan características tanto viscosas como elásticas cuando se deforman. Las largas cadenas moleculares de los materiales poliméricos contribuyen a sus propiedades viscoelásticas únicas, es decir, una combinación de las características de los sólidos elásticos y los fluidos newtonianos. La tensión, la temperatura, la frecuencia y otros factores influyen en las propiedades viscoelásticas. El análisis mecánico dinámico, también conocido como DMA, estudia el comportamiento viscoelástico y el módulo complejo del material aplicando una tensión sinusoidal y midiendo el cambio de deformación.

OBJETIVO DE MEDICIÓN

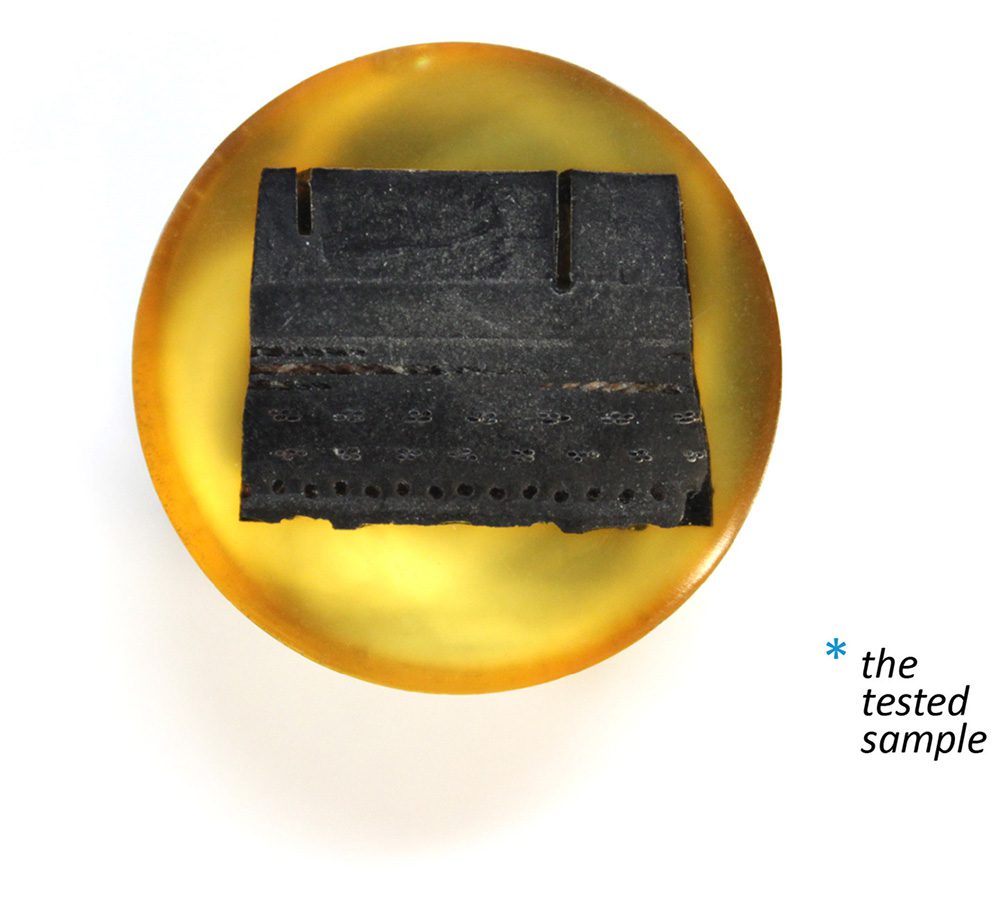

En esta aplicación, estudiamos las propiedades viscoelásticas de una muestra de neumático pulido a diferentes frecuencias DMA utilizando el probador mecánico más potente, NANOVEA PB1000, en Nanoindentación modo.

NANOVEA

PB1000

CONDICIONES DE ENSAYO

FRECUENCIAS (Hz):

0.1, 1.5, 10, 20

TIEMPO DE DESPLAZAMIENTO EN CADA FRECUENCIA.

50 segundos

VOLTAJE DE OSCILACIÓN

0,1 V

TENSION DE CARGA

1 V

tipo de penetrador

Esférico

Diamante | 100 μm

RESULTADOS Y DEBATE

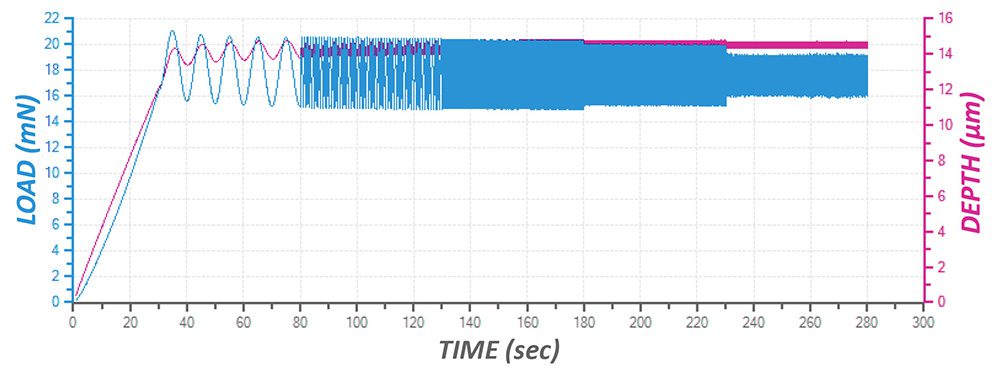

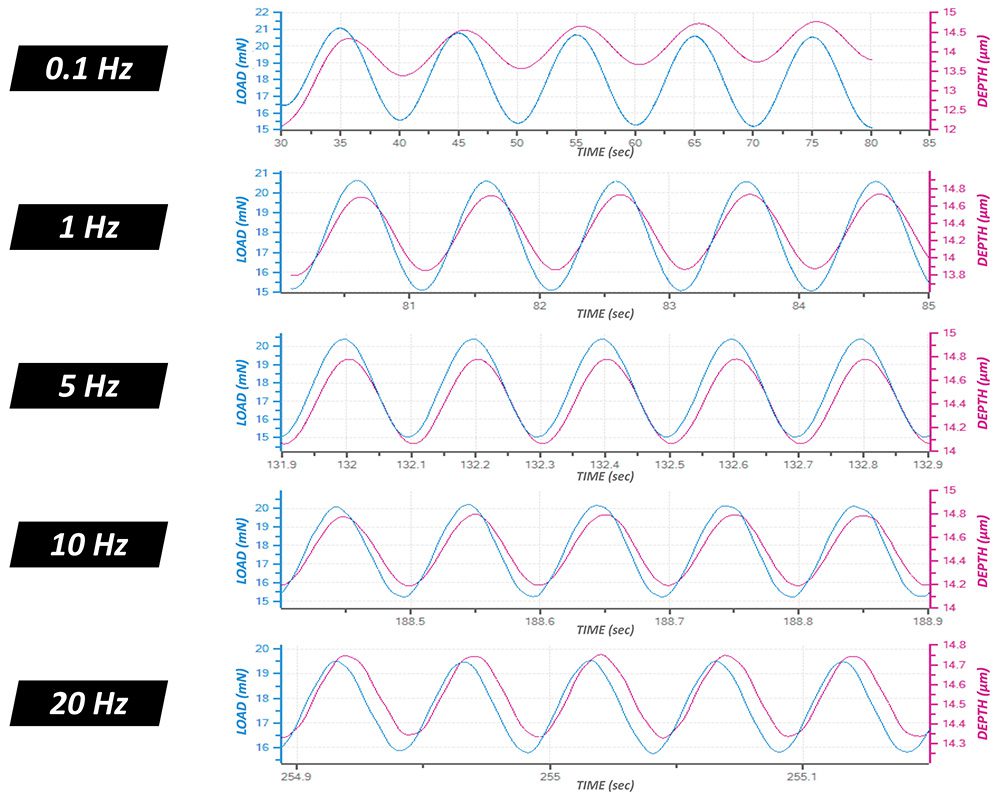

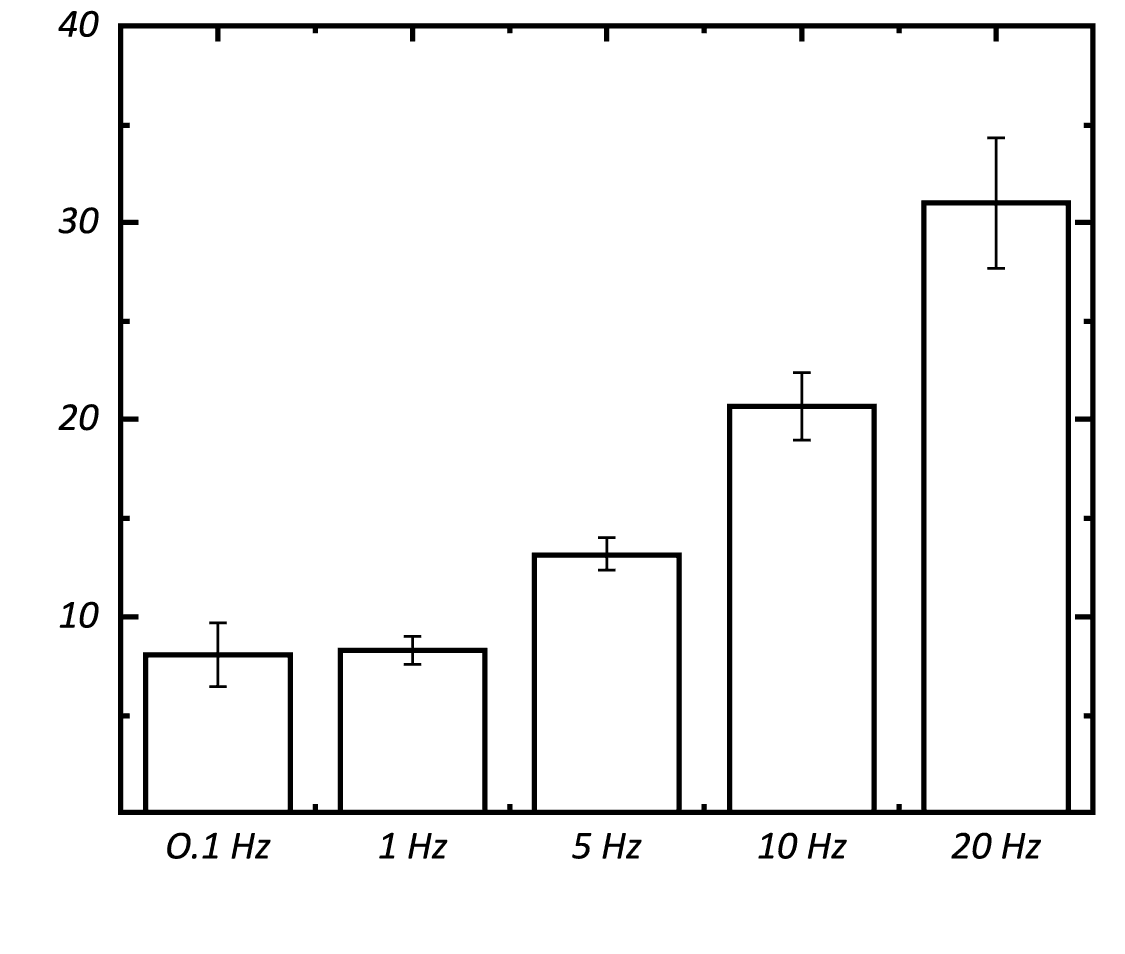

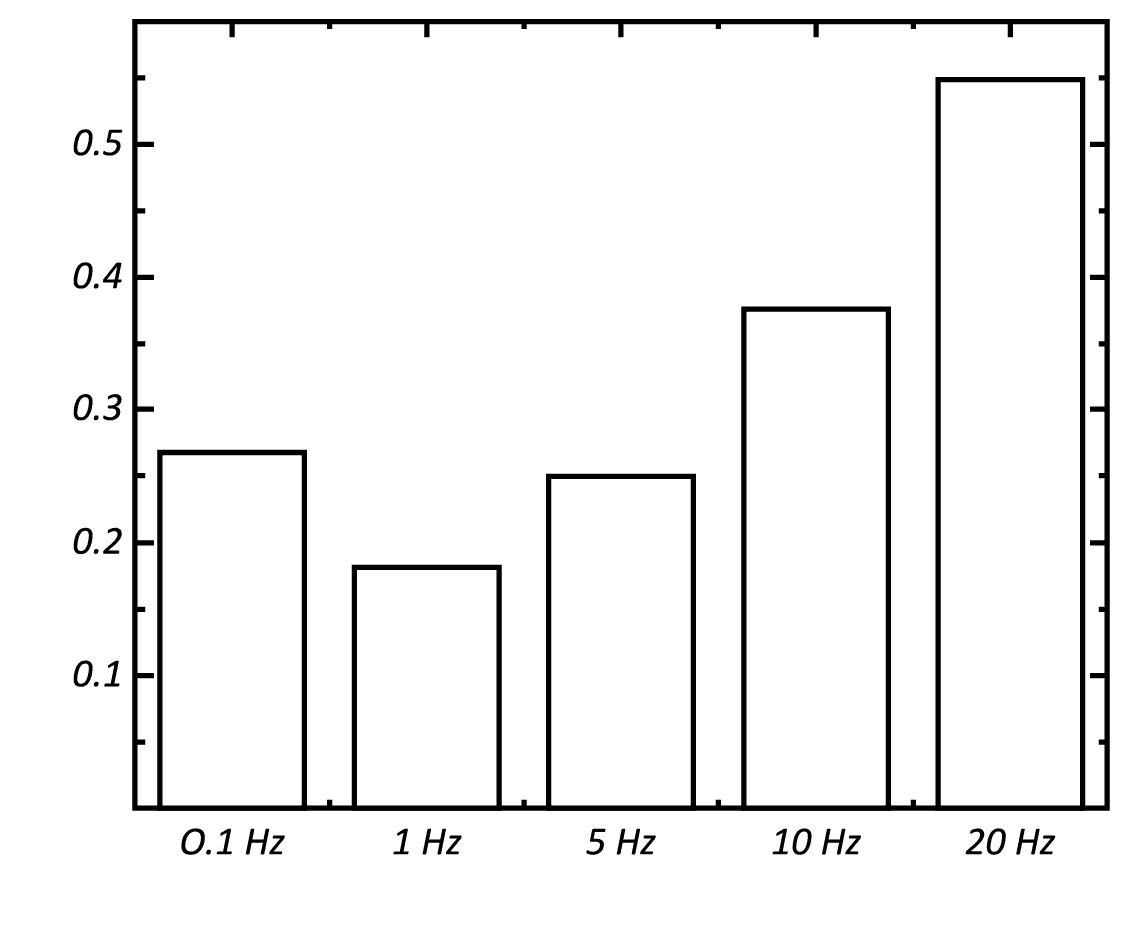

El barrido de frecuencia del análisis mecánico dinámico a la carga máxima permite realizar una medición rápida y sencilla de las características viscoelásticas de la muestra a diferentes frecuencias de carga en una sola prueba. El desplazamiento de fase y las amplitudes de las ondas de carga y desplazamiento a diferentes frecuencias se pueden utilizar para calcular una variedad de propiedades viscoelásticas fundamentales del material, entre las que se incluyen: Módulo de almacenamiento, Módulo de pérdida y Bronceado (δ) tal y como se resume en los siguientes gráficos.

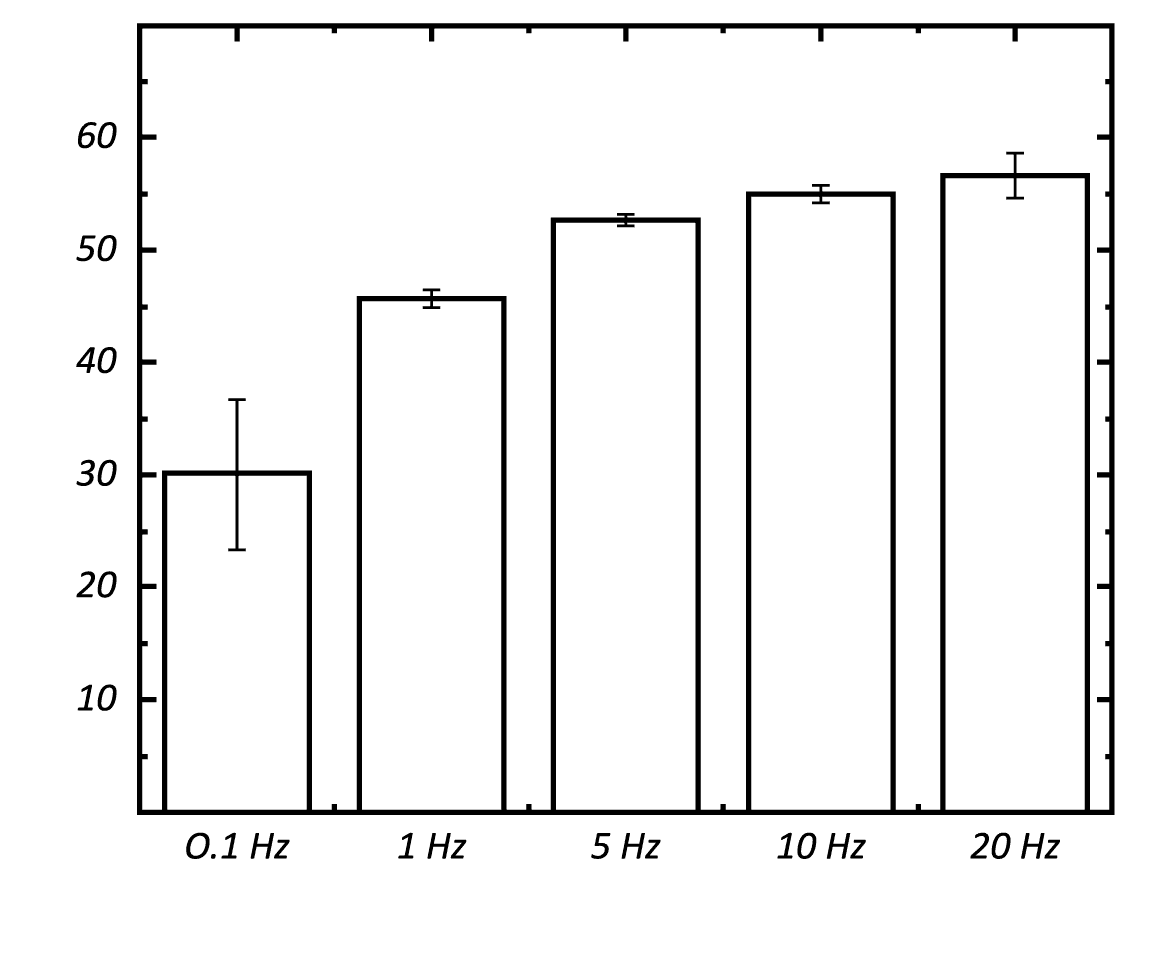

Las frecuencias de 1, 5, 10 y 20 Hz en este estudio corresponden a velocidades de aproximadamente 7, 33, 67 y 134 km por hora. A medida que la frecuencia de prueba aumenta de 0,1 a 20 Hz, se puede observar que tanto el módulo de almacenamiento como el módulo de pérdida aumentan progresivamente. Tan (δ) disminuye de ~0,27 a 0,18 a medida que la frecuencia aumenta de 0,1 a 1 Hz, y luego aumenta gradualmente hasta ~0,55 cuando se alcanza la frecuencia de 20 Hz. El barrido de frecuencia DMA permite medir las tendencias del módulo de almacenamiento, el módulo de pérdida y Tan (δ), que proporcionan información sobre el movimiento de los monómeros y la reticulación, así como sobre la transición vítrea de los polímeros. Al elevar la temperatura mediante una placa calefactora durante el barrido de frecuencia, se puede obtener una imagen más completa de la naturaleza del movimiento molecular en diferentes condiciones de prueba.

EVOLUCIÓN DE LA CARGA Y LA PROFUNDIDAD

DEL BARRIDO DE FRECUENCIA DMA COMPLETO

CARGA Y PROFUNDIDAD frente al TIEMPO A DIFERENTES FRECUENCIAS

MÓDULO DE ALMACENAMIENTO

A DIFERENTES FRECUENCIAS

MÓDULO DE PÉRDIDA

A DIFERENTES FRECUENCIAS

TAN (δ)

A DIFERENTES FRECUENCIAS

CONCLUSIÓN

En este estudio, mostramos la capacidad del probador mecánico NANOVEA para realizar la prueba de barrido de frecuencia del análisis mecánico dinámico en una muestra de neumático. Esta prueba mide las propiedades viscoelásticas del neumático a diferentes frecuencias de tensión. El neumático muestra un aumento del módulo de almacenamiento y pérdida a medida que la frecuencia de carga aumenta de 0,1 a 20 Hz. Proporciona información útil sobre el comportamiento viscoelástico del neumático cuando circula a diferentes velocidades, lo cual es esencial para mejorar el rendimiento de los neumáticos y lograr una conducción más suave y segura. La prueba de barrido de frecuencia DMA se puede realizar a diferentes temperaturas para imitar el entorno de trabajo real del neumático en diferentes condiciones climáticas.

En el módulo Nano del comprobador mecánico NANOVEA, la aplicación de carga con el piezo rápido es independiente de la medición de carga realizada por un medidor de tensión de alta sensibilidad independiente. Esto ofrece una ventaja clara durante el análisis mecánico dinámico, ya que la fase entre la profundidad y la carga se mide directamente a partir de los datos recopilados por el sensor. El cálculo de la fase es directo y no requiere modelos matemáticos que añaden imprecisión al módulo de pérdida y almacenamiento resultante. Este no es el caso de los sistemas basados en bobinas.

En conclusión, el DMA mide el módulo de pérdida y almacenamiento, el módulo complejo y Tan (δ) en función de la profundidad de contacto, el tiempo y la frecuencia. La etapa de calentamiento opcional permite determinar la temperatura de transición de fase de los materiales durante el DMA. Los probadores mecánicos NANOVEA ofrecen módulos nano y micro multifunción sin igual en una sola plataforma. Tanto el módulo nano como el micro incluyen modos de probador de rayado, probador de dureza y probador de desgaste, lo que proporciona la gama de pruebas más amplia y fácil de usar disponible en un solo módulo.

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004