Resistencia al astillamiento de los bordes mediante macroindentación

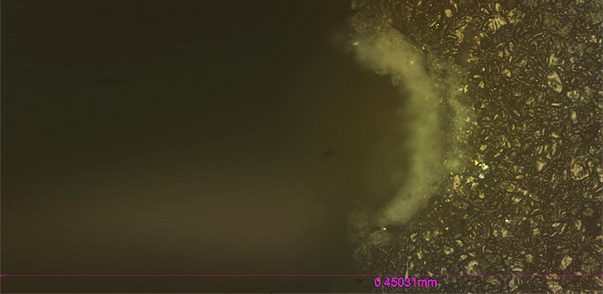

La resistencia de los bordes de los materiales frágiles al astillamiento o descascarillado por cargas concentradas es una propiedad fundamental para las cerámicas de restauración dental, los compuestos de resina, los dispositivos ópticos montados en los bordes, las brocas de cerámica, los chips semiconductores delgados y muchos otros materiales. La prueba de resistencia al astillamiento de los bordes proporciona un método para cuantificar y medir la resistencia a la fractura, la dureza y la resistencia al astillamiento de los bordes de estos materiales. Este método utiliza un penetrador cónico para astillar el borde rectangular de una muestra frágil a distancias establecidas del borde. Las pruebas arqueológicas han revelado que este método es similar a la forma en que los primeros humanos seleccionaban las piedras para fabricar herramientas y armas. Cientos de miles de años después, las pruebas de astillamiento de bordes siguen siendo una herramienta fundamental para aplicaciones en las que la resistencia de los bordes es importante.

Prueba de resistencia al astillamiento de bordes mediante macroindentación

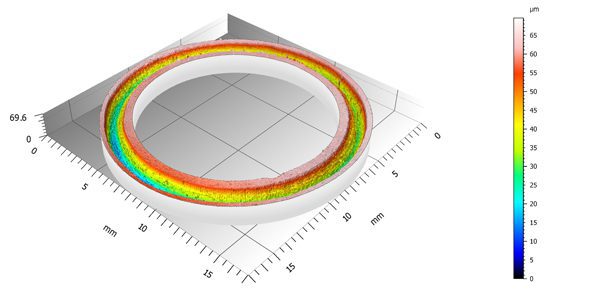

Medición rotacional mediante perfilometría 3D

La rugosidad y la textura de la superficie de las piezas mecánicas son fundamentales para su uso final. Superficie convencional perfilometría Por lo general, se escanea la superficie de la muestra desde una sola dirección. Se necesita una medición rotacional precisa de 360° de las piezas con forma cilíndrica para medir las características detalladas de la superficie desde diferentes ángulos. Esta inspección 3D de 360° garantiza las tolerancias más estrictas en el control de calidad de los procesos de fabricación. Además, durante el tiempo de servicio, el desgaste crea abolladuras, grietas y rugosidad en toda la superficie de la pieza cilíndrica. La inspección de la superficie de una cara de la muestra puede pasar por alto información importante oculta en la parte posterior.

Escaneo 3D del desgaste in situ en tribómetro

Convencional de pasador sobre disco o recíproco tribómetro registra el COF durante la prueba de desgaste. La tasa de desgaste se mide después de la prueba de desgaste trasladando la muestra a un perfilómetro y escaneando los perfiles transversales de la huella de desgaste. Este método puede introducir errores cuando la muestra presenta una huella de desgaste no homogénea. Además, las muestras como los recubrimientos multicapa presentan una resistencia al desgaste diferente en las distintas capas del recubrimiento. Se necesita una técnica más confiable y repetible para la evaluación del desgaste: Nanovea ha desarrollado un tribómetro equipado con un perfilómetro 3D sin contacto que realiza un escaneo 3D de toda la pista de desgaste en la plataforma de muestras del tribómetro. Supervisa la evolución de la morfología 3D de la pista de desgaste, lo que permite a los usuarios calcular con precisión la tasa de desgaste y determinar el modo de fallo en diferentes etapas utilizando una sola muestra de prueba.

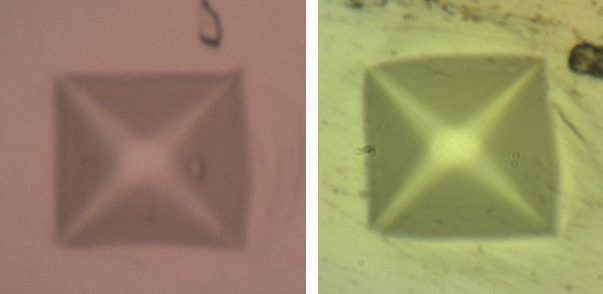

Medición de la dureza Vickers con baja carga

Durante la prueba de dureza Vickers, se producen inevitables errores de usuario durante la medición de la huella bajo el microscopio. Especialmente con cargas bajas, pequeños errores de medición del tamaño de la indentación producirán grandes desviaciones en la dureza. En comparación, la prueba de nanoindentación evalúa las propiedades mecánicas de un material introduciendo la punta del indentador en el material de prueba y registrando con precisión la evolución de la carga y el desplazamiento de la punta. De este modo, se evitan los errores de usuario en la medición del tamaño de la huella.

Medición de la dureza Vickers con baja carga mediante nanoindentación

Tribología a baja temperatura

Se necesita una medición confiable de la tribología a baja temperatura, el coeficiente de fricción estático y dinámico (COF), así como el comportamiento de desgaste, para comprender mejor el rendimiento tribológico de los materiales para aplicaciones bajo cero. Proporciona una herramienta útil para correlacionar la propiedad de fricción con la influencia de diversos factores, como las reacciones en la interfaz, las características de entrelazamiento de la superficie, la cohesión de las películas superficiales e incluso las uniones estáticas sólidas microscópicas entre superficies a bajas temperaturas.

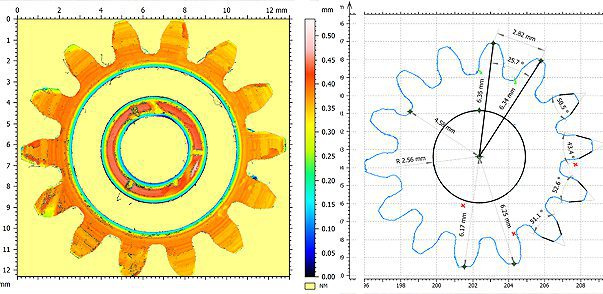

Análisis del contorno del engranaje

La fabricación de engranajes de alta precisión requiere un estricto control de calidad para obtener las mejores condiciones operativas y eficiencia energética. Los defectos superficiales en los engranajes pueden tener un impacto negativo en la calidad del engranaje. Además, durante el tiempo de servicio, se produce desgaste, lo que crea defectos superficiales como abolladuras y grietas en los engranajes que pueden provocar una disminución de la eficiencia de la transmisión de potencia y posibles fallos mecánicos. Se necesita una herramienta precisa y cuantificable para la inspección de superficies. A diferencia de la técnica de sonda táctil, el perfilómetro Nanovea realiza un análisis tridimensional del contorno de la muestra sin tocarla, lo que permite escanear con precisión muestras con formas complejas, como engranajes de diferentes geometrías.

Análisis del contorno de un engranaje desgastado mediante perfilometría 3D

Fallo de macroadhesión del DLC

piezas y cojinetes. En condiciones tan extremas, es fundamental que el sistema de recubrimiento/sustrato tenga una fuerza cohesiva y adhesiva suficiente. Para seleccionar el mejor sustrato metálico para la aplicación deseada y establecer un proceso de recubrimiento consistente para el DLC, es fundamental desarrollar una técnica confiable que permita evaluar cuantitativamente los fallos de cohesión y adhesión de los diferentes sistemas de recubrimiento DLC.

Resistencia cohesiva y adhesiva del DLC mediante ensayos de rayado macro

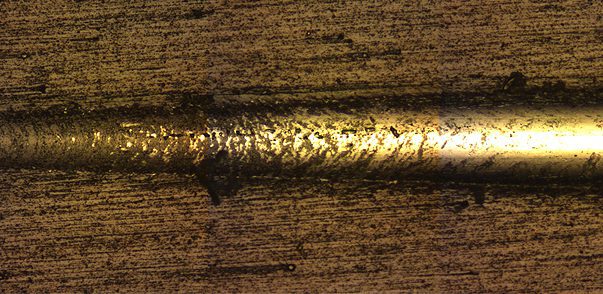

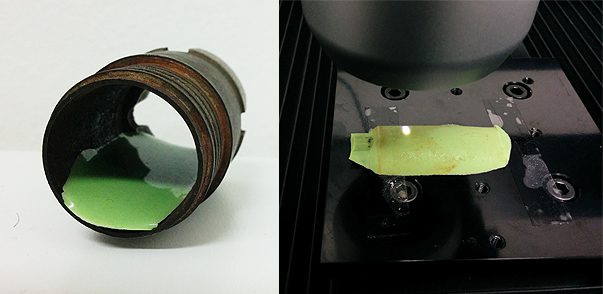

Réplica de la corrosión de la tubería interior

El acabado superficial de la tubería metálica es fundamental para la calidad y el rendimiento del producto. A medida que se produce la corrosión, el óxido se acumula progresivamente y se forman picaduras en la superficie metálica, lo que da lugar a un endurecimiento de la superficie del tubo. Las propiedades galvánicas diferenciales entre los metales, las influencias iónicas de las soluciones y el pH de estas pueden influir en el proceso de corrosión del tubo, lo que da lugar a metales corroídos con diferentes características superficiales. Una medición precisa de la rugosidad y la textura de la superficie corroída proporciona información sobre los mecanismos que intervienen en un proceso de corrosión específico. Los perfilómetros convencionales tienen dificultades para alcanzar y medir la pared interior corroída de la tubería. El moldeado de réplicas ofrece una solución al replicar las características de la superficie interior de forma no destructiva. Se puede aplicar fácilmente en la pared interior de la tubería corroída y se fija en 15 minutos. Escaneamos la superficie replicada del moldeado de réplica para obtener la morfología de la superficie de la pared interior de la tubería.

Resistencia a la corrosión del recubrimiento tras la prueba de rayado

Los recubrimientos resistentes a la corrosión deben poseer suficiente resistencia mecánica, ya que a menudo están expuestos a entornos de aplicación abrasivos y erosivos. Por ejemplo, las arenas petrolíferas abrasivas desgastan constantemente el interior de las tuberías, lo que compromete progresivamente su integridad y puede provocar fallos. En la industria automotriz, la corrosión se produce en los puntos donde hay rayaduras en el automóvil.

pintura, especialmente durante el invierno, cuando se aplican sales en las carreteras. Por lo tanto, una herramienta cuantitativa y confiable para medir el

Es necesario conocer la influencia de las pruebas de rayado en los recubrimientos protectores y su resistencia a la corrosión, con el fin de seleccionar el recubrimiento más adecuado para la aplicación prevista.

Resistencia a la corrosión del recubrimiento tras la prueba de rayado

Visita de Nanovea a Asia 2016

Nanovea acaba de terminar con éxito una gira de seminarios por todo Japón y ahora se encuentra reunida en China. Queremos agradecer a nuestros distribuidores y clientes actuales y potenciales por su tiempo y hospitalidad.