Archivos mensuales: mayo 2020

Mejora los procedimientos mineros con microindentación

INVESTIGACIÓN SOBRE MICROINDENTACIÓN Y CONTROL DE CALIDAD

La mecánica de rocas es el estudio del comportamiento mecánico de las masas rocosas y se aplica en las industrias minera, de perforación, de producción de yacimientos y de construcción civil. La instrumentación avanzada con medición precisa de las propiedades mecánicas permite mejorar las piezas y los procedimientos dentro de estas industrias. Los procedimientos de control de calidad exitosos se garantizan mediante la comprensión de la mecánica de rocas a escala micro.

OBJETIVO DE MEDICIÓN

En esta aplicación, Nanovea probador mecánico mide la dureza Vickers (Hv), el módulo de Young y la resistencia a la fractura de una muestra de roca mineral. La roca está compuesta por biotita, feldespato y cuarzo, que forman el compuesto estándar del granito. Cada uno se prueba por separado.

RESULTADOS Y DISCUSIÓN

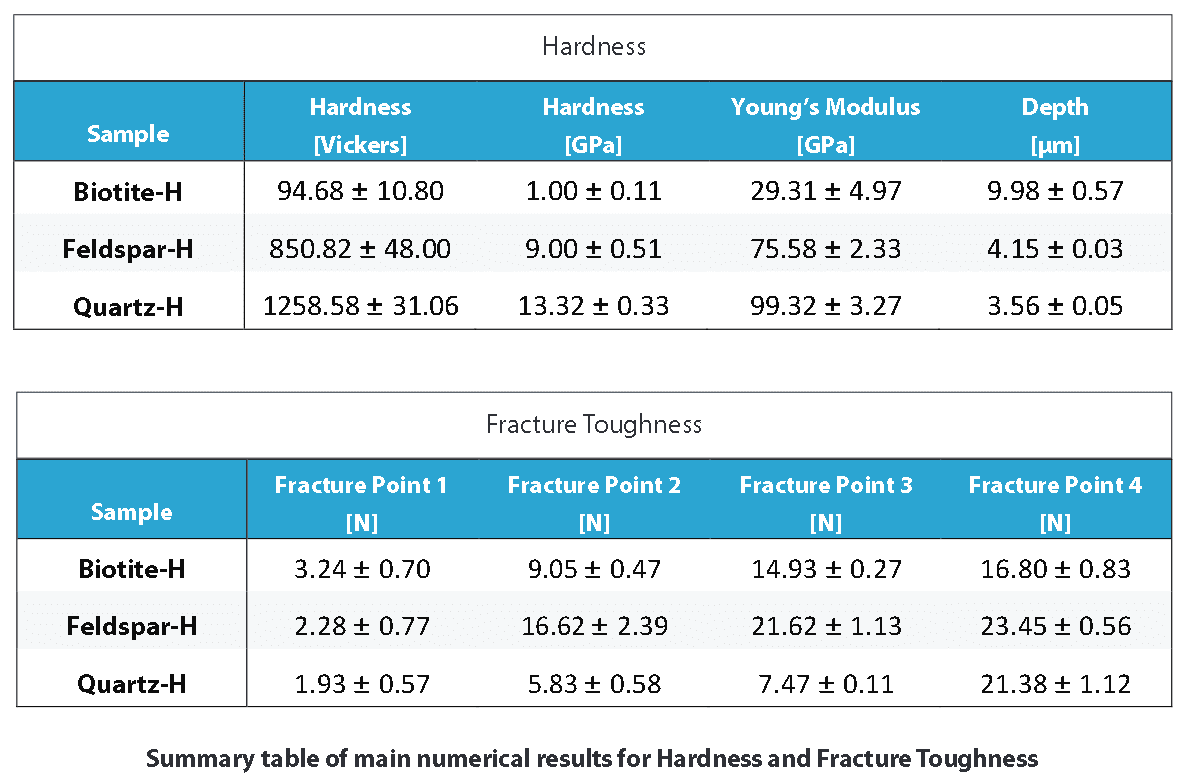

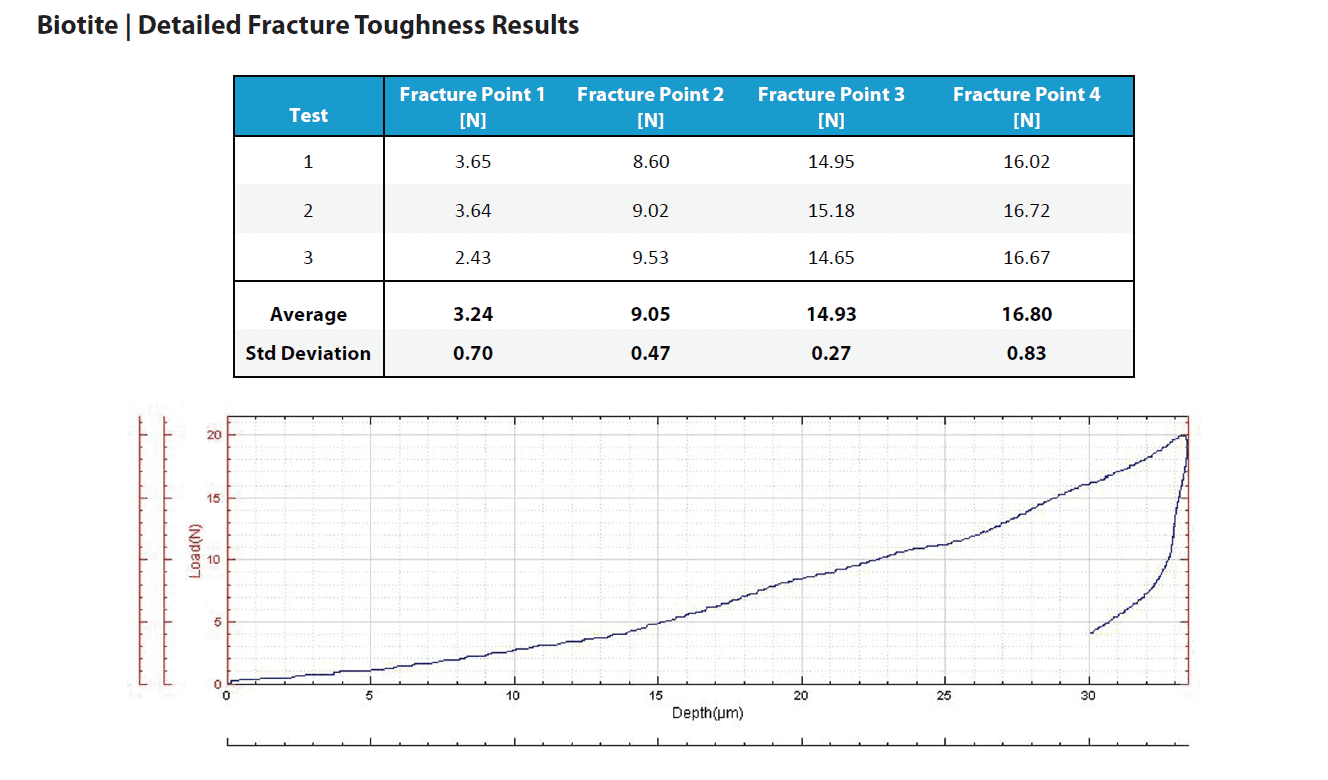

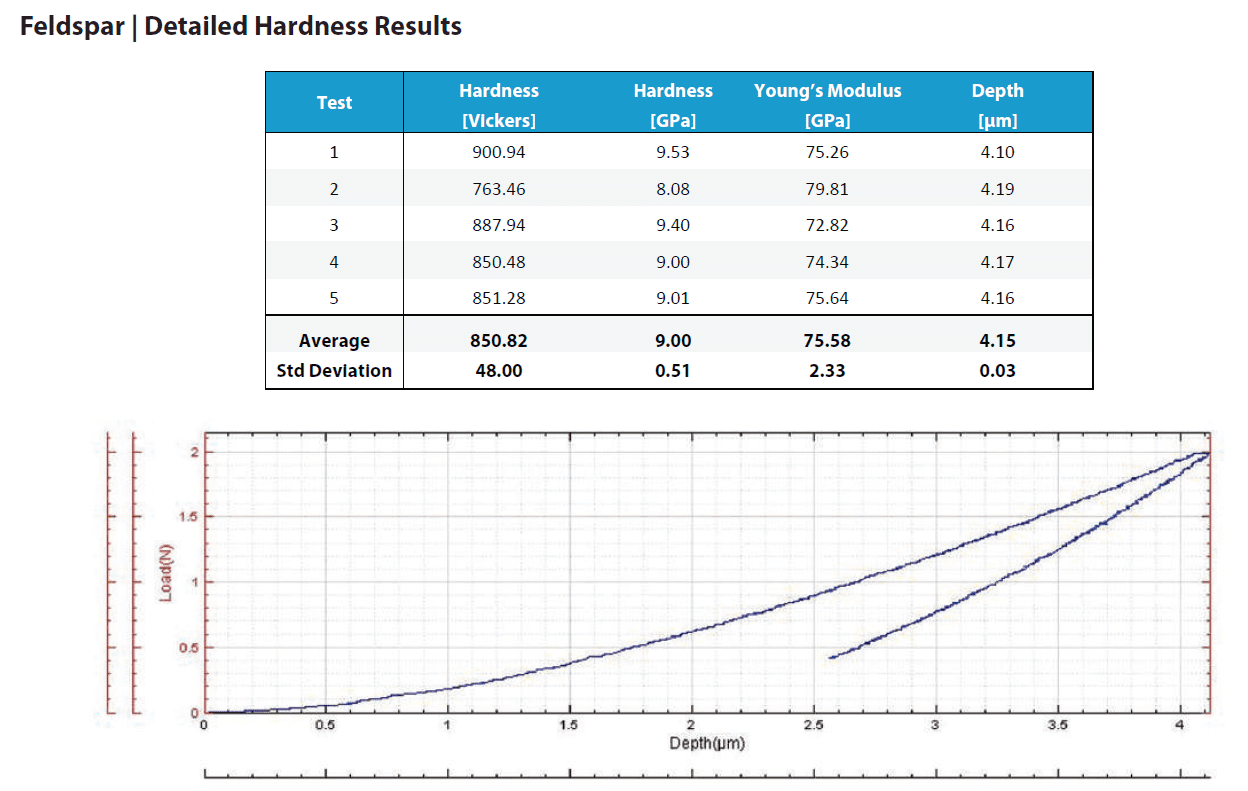

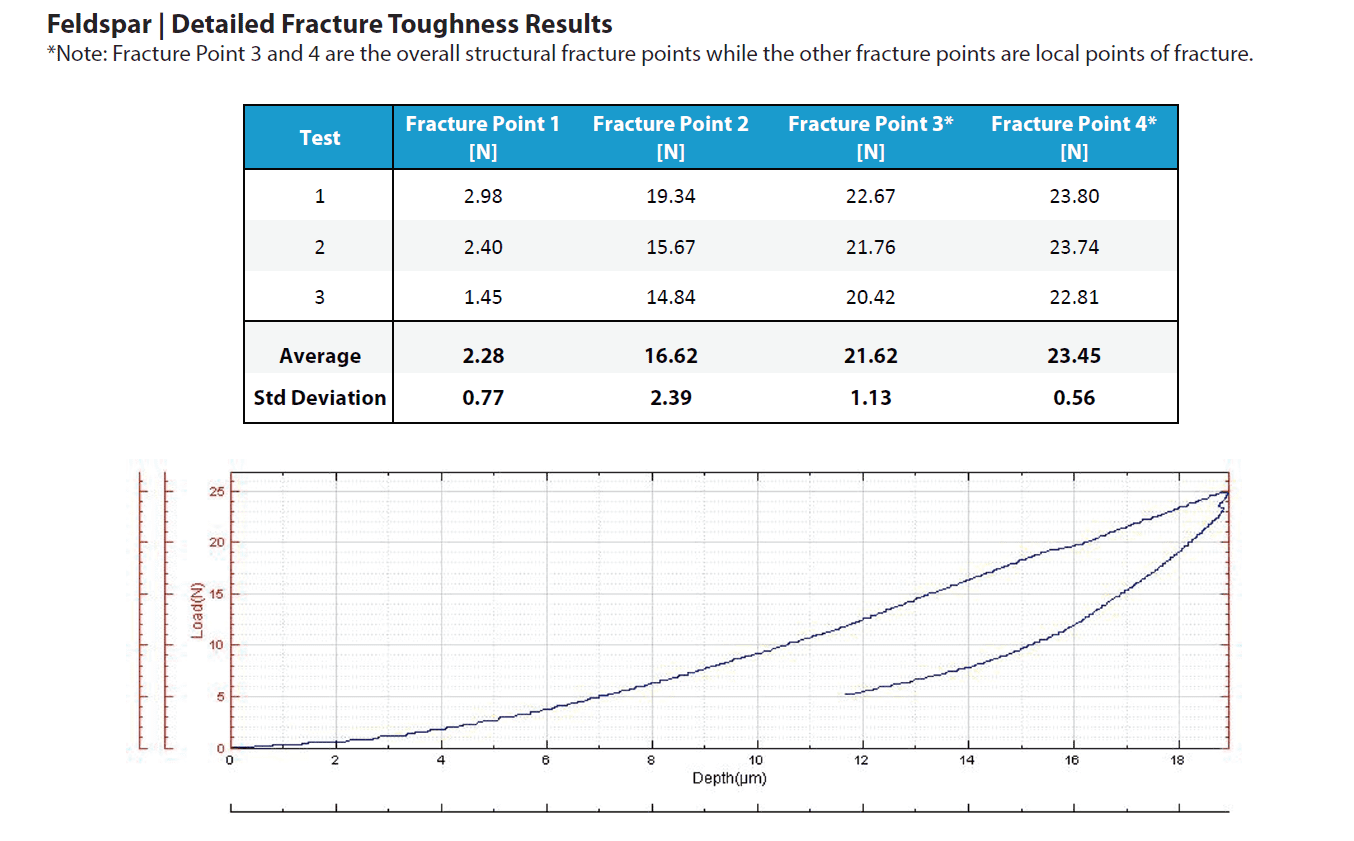

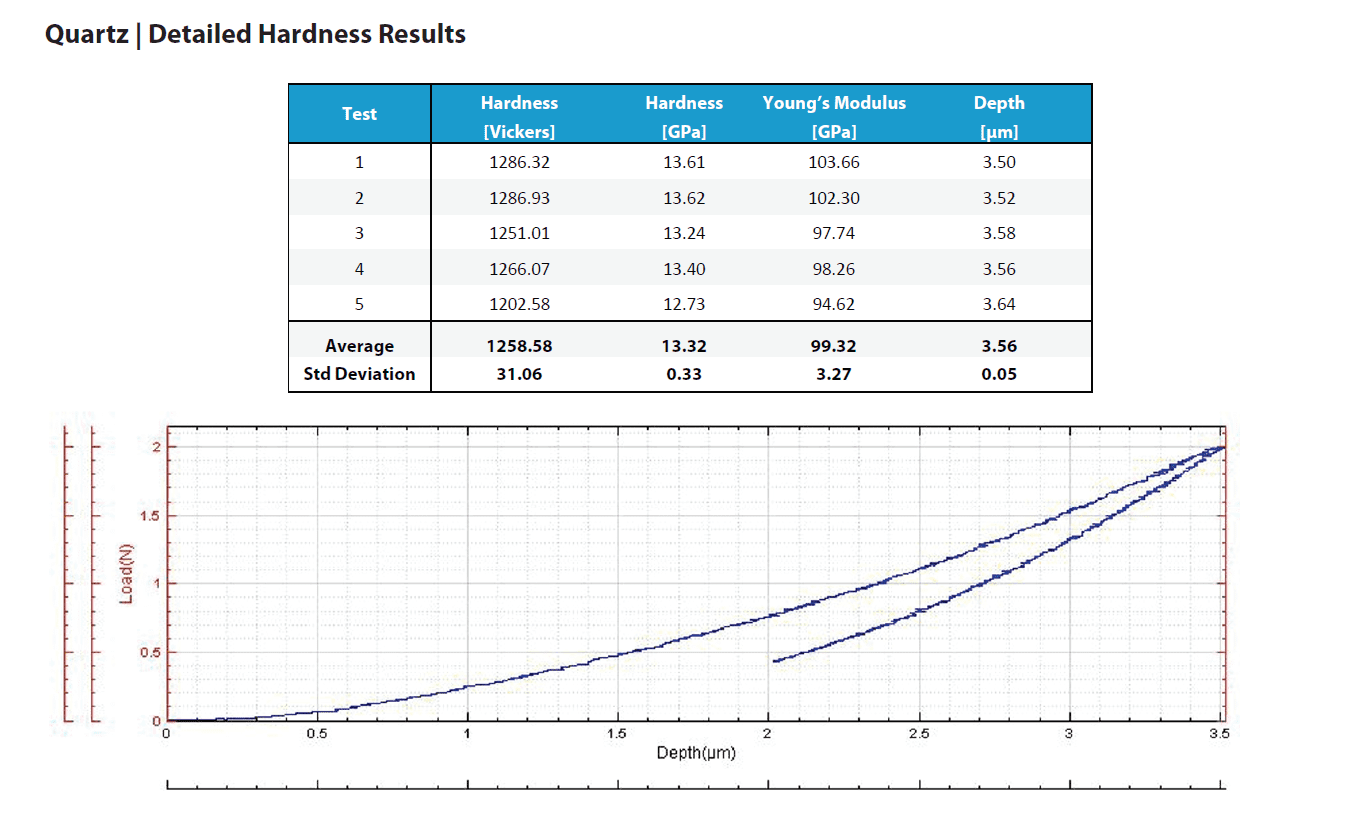

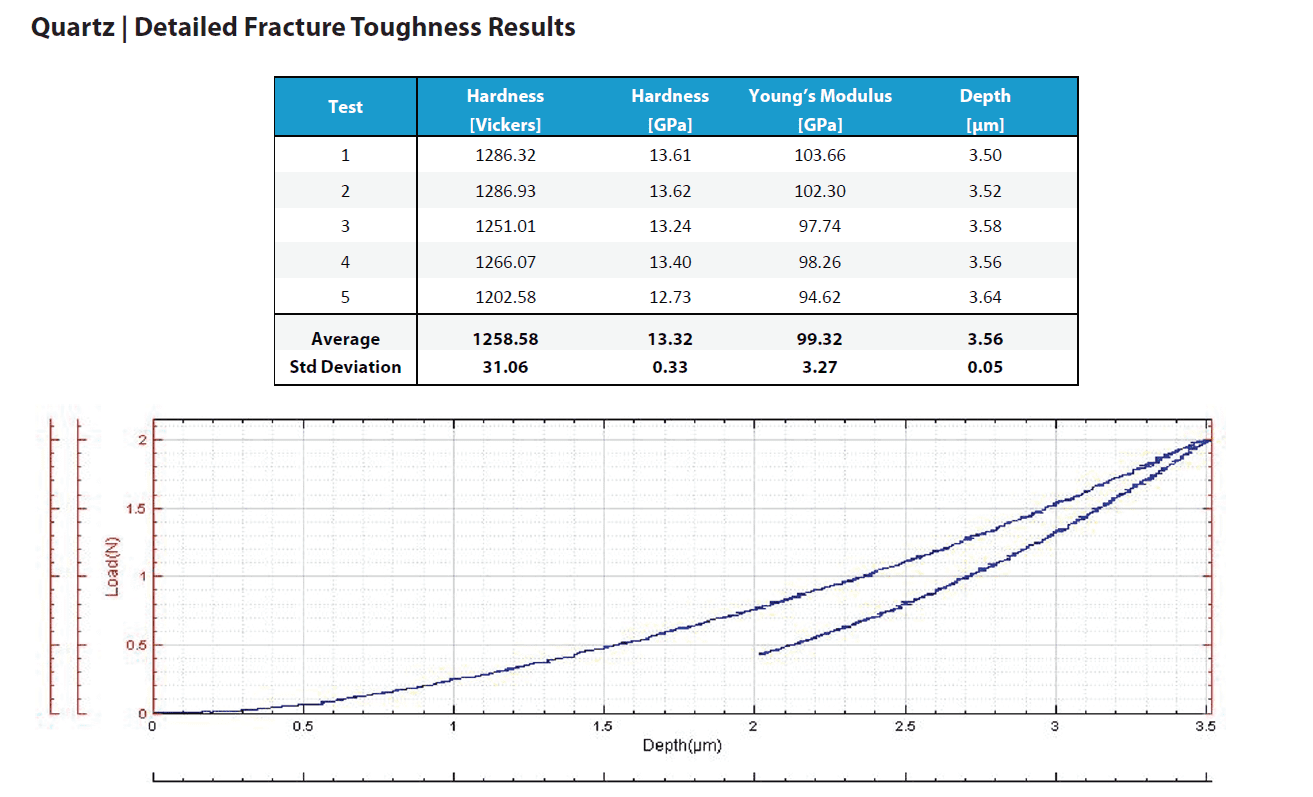

Esta sección incluye una tabla resumen que compara los principales resultados numéricos de las diferentes muestras, seguida de la lista completa de resultados, incluyendo cada indentación realizada, acompañada de micrografías de la indentación, cuando están disponibles. Estos resultados completos presentan los valores medidos de dureza y módulo de Young como la profundidad de penetración (Δd) con sus promedios y desviaciones estándar. Debe tenerse en cuenta que pueden producirse grandes variaciones en los resultados en caso de que la rugosidad de la superficie se encuentre en el mismo rango de tamaño que la indentación.

Tabla resumen de los principales resultados numéricos para la dureza y la resistencia a la fractura.

CONCLUSIÓN

El medidor mecánico Nanovea demuestra reproducibilidad y resultados precisos de indentación en la superficie dura de la roca mineral. La dureza y el módulo de Young de cada material que forma el granito se midieron directamente a partir de curvas de profundidad frente a carga. La superficie rugosa implicaba realizar pruebas con cargas más altas, lo que podría haber causado microfisuras. Las microfisuras explicarían algunas de las variaciones observadas en las mediciones. Las fisuras no eran perceptibles mediante la observación con microscopio estándar debido a la superficie rugosa de la muestra. Por lo tanto, no es posible calcular los valores tradicionales de resistencia a la fractura, que requieren mediciones de la longitud de las grietas. En su lugar, utilizamos el sistema para detectar el inicio de grietas a través de las dislocaciones en las curvas de profundidad frente a carga mientras se aumentaban las cargas.

Las cargas umbral de fractura se registraron en las cargas en las que se produjeron fallos. A diferencia de las pruebas tradicionales de resistencia a la fractura, que simplemente miden la longitud de la grieta, se obtiene una carga en la que comienza la fractura umbral. Además, el entorno controlado y supervisado de cerca permite medir la dureza para utilizarla como valor cuantitativo para comparar una variedad de muestras.

AHORA, HABLEMOS DE SU SOLICITUD

Inspección de rugosidad en línea

Detección instantánea de errores con perfiladores en línea

La rugosidad y la textura de la superficie son fundamentales para el uso final de un producto. Una inspección en línea rápida, cuantificable y confiable de la superficie del producto garantiza la detección inmediata de los productos defectuosos, lo que permite determinar el trabajo.

condiciones de la línea de producción. No solo mejora la productividad y la eficiencia, sino que también reduce las tasas de defectos,

reelaboración y desperdicio.

IMPORTANCIA DEL PERFILADOR SIN CONTACTO PARA LA INSPECCIÓN DE RUGOSIDAD EN LÍNEA

Los defectos superficiales se derivan del procesamiento de los materiales y la fabricación de los productos. La inspección de la calidad de la superficie en línea garantiza el control de calidad más estricto de los productos finales. Nanovea Perfilómetros 3D sin contacto Utiliza tecnología confocal cromática con una capacidad única para determinar la rugosidad de una muestra sin contacto. Se pueden instalar múltiples sensores de perfilado para supervisar la rugosidad y la textura de diferentes áreas del producto al mismo tiempo. El umbral de rugosidad calculado en tiempo real por el software de análisis sirve como una herramienta rápida y confiable de aprobación/rechazo.

OBJETIVO DE MEDICIÓN

En este estudio, se utiliza el sistema transportador de inspección de rugosidad Nanovea, equipado con un sensor puntual, para inspeccionar la rugosidad superficial de las muestras de acrílico y papel de lija. Mostramos la capacidad del perfilómetro sin contacto Nanovea para proporcionar una inspección de rugosidad rápida y confiable en línea en una línea de producción en tiempo real.

RESULTADOS Y DISCUSIÓN

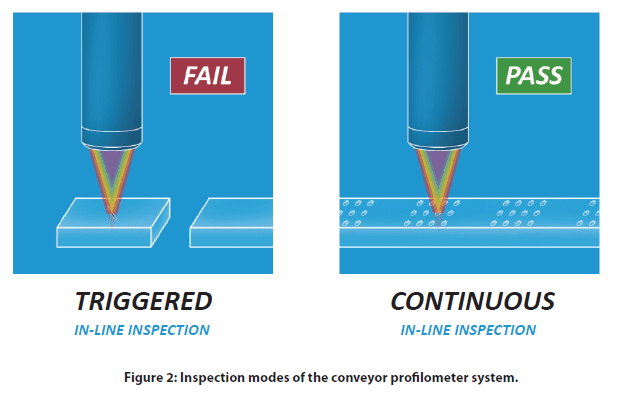

El sistema de perfilómetro transportador puede funcionar en dos modos: modo de activación y modo continuo. Como se ilustra en la figura 2, la rugosidad superficial de las muestras se mide cuando pasan por debajo de los cabezales del perfilómetro óptico en el modo de activación. En comparación, el modo continuo proporciona una medición ininterrumpida de la rugosidad superficial de muestras continuas, como láminas metálicas y tejidos. Se pueden instalar varios sensores de perfilómetro óptico para supervisar y registrar la rugosidad de diferentes áreas de la muestra.

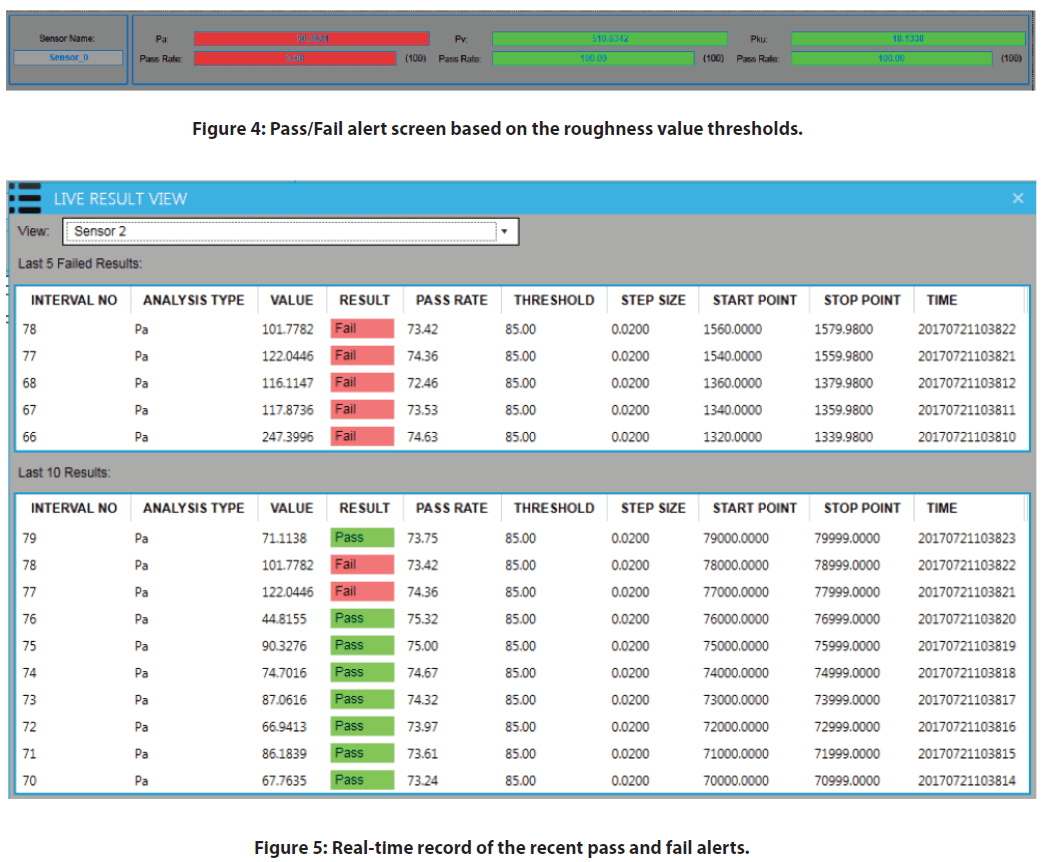

Durante la medición de inspección de rugosidad en tiempo real, las alertas de aprobado y fallido se muestran en las ventanas del software, tal y como se muestra en la Figura 4 y la Figura 5. Cuando el valor de rugosidad se encuentra dentro de los umbrales establecidos, la rugosidad medida se resalta en color verde. Sin embargo, el resaltado se vuelve rojo cuando la rugosidad superficial medida está fuera del rango de los valores umbral establecidos. Esto proporciona una herramienta para que el usuario determine la calidad del acabado superficial de un producto.

En las siguientes secciones, se utilizan dos tipos de muestras, por ejemplo, acrílico y lija, para demostrar los modos de activación y continuo del sistema de inspección.

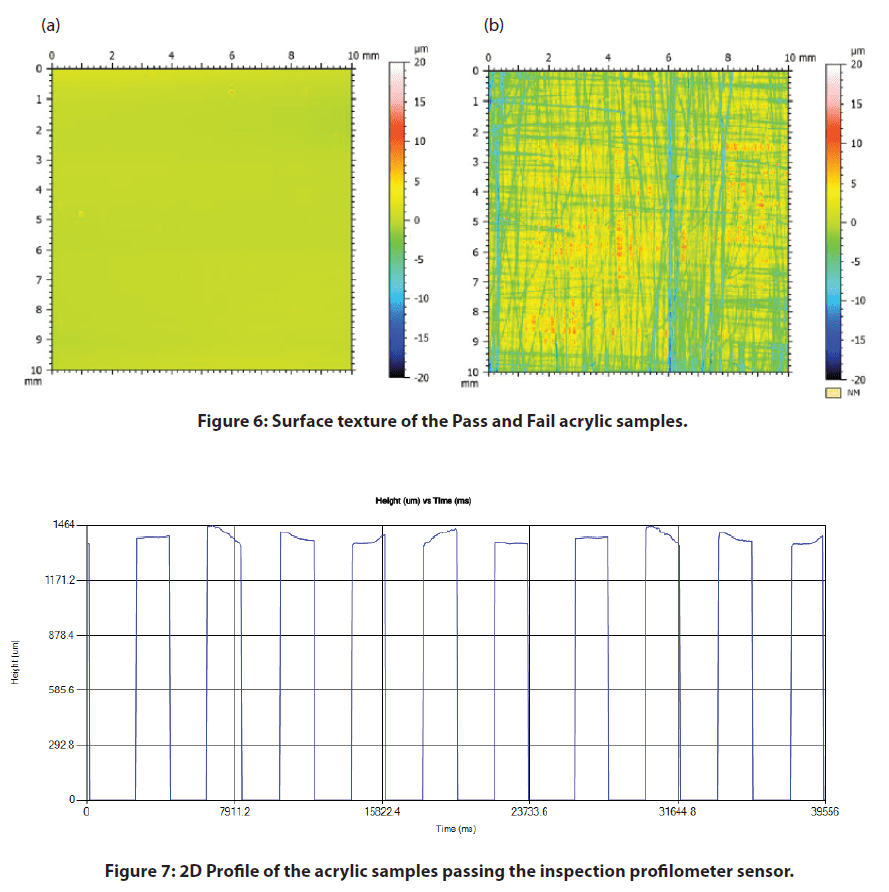

Modo de activación: Inspección superficial de la muestra acrílica

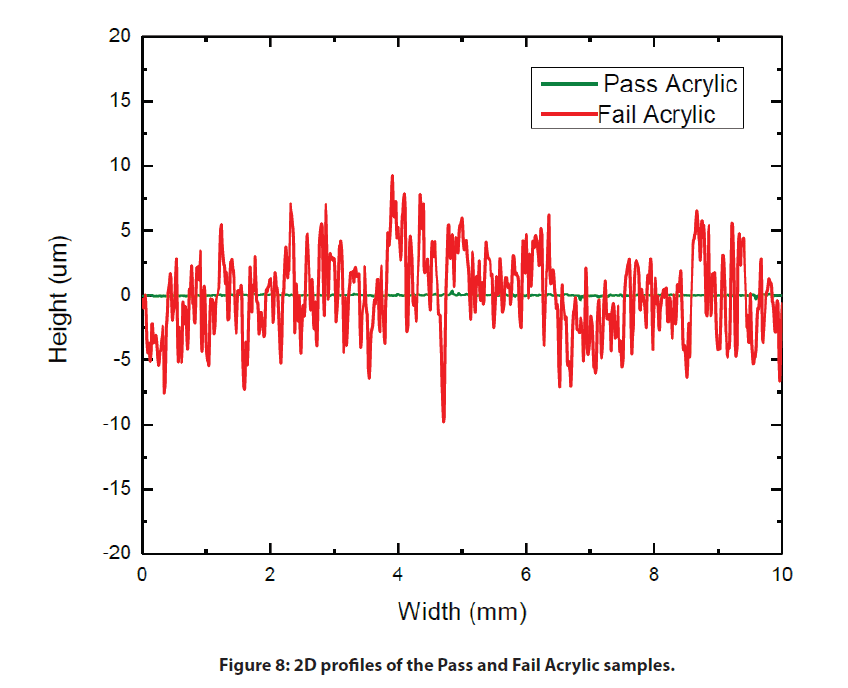

Una serie de muestras de acrílico se alinean en la cinta transportadora y se desplazan bajo el cabezal del perfilador óptico, tal y como se muestra en la figura 1. La vista en falso color de la figura 6 muestra el cambio en la altura de la superficie. Algunas de las muestras de acrílico con acabado espejo se lijaron para crear una textura superficial rugosa, tal y como se muestra en la figura 6b.

A medida que las muestras de acrílico se desplazan a una velocidad constante bajo el cabezal del perfilómetro óptico, se mide el perfil de la superficie, tal y como se muestra en las figuras 7 y 8. Al mismo tiempo, se calcula el valor de rugosidad del perfil medido y se compara con los valores umbral. Cuando el valor de rugosidad supera el umbral establecido, se activa una alerta roja de fallo, lo que permite a los usuarios detectar y localizar inmediatamente el producto defectuoso en la línea de producción.

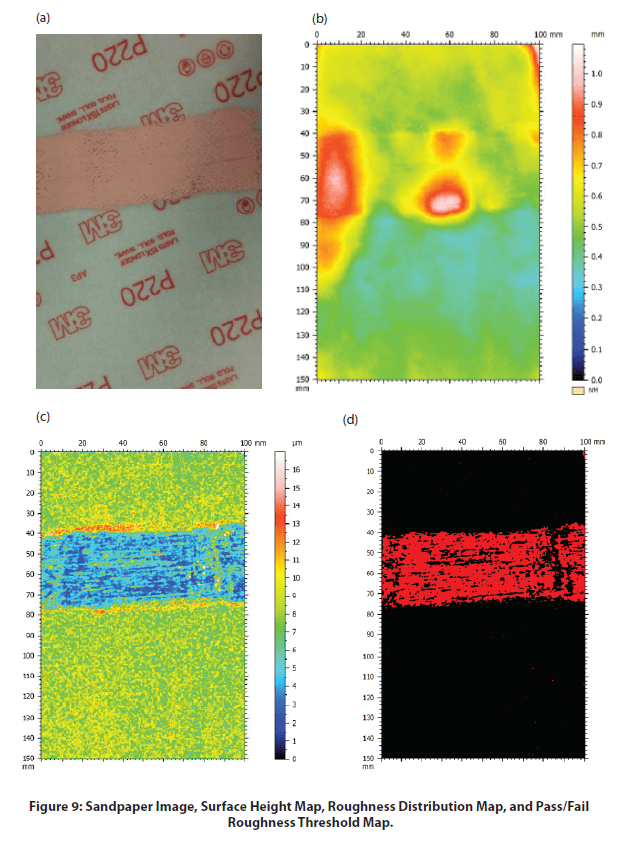

Modo continuo: inspección de la superficie de la muestra de papel de lija.

Mapa de altura de superficie, mapa de distribución de rugosidad y mapa de umbral de rugosidad de aprobado/reprobado de la superficie de la muestra de papel de lija, tal y como se muestra en la figura 9. La muestra de papel de lija tiene un par de picos más altos en la parte usada, tal y como se muestra en el mapa de altura de superficie. Los diferentes colores de la paleta de la figura 9C representan el valor de rugosidad de la superficie local. El mapa de rugosidad muestra una rugosidad homogénea en la zona intacta de la muestra de papel de lija, mientras que la zona usada se resalta en color azul oscuro, lo que indica el valor de rugosidad reducido en esta región. Se puede establecer un umbral de rugosidad de aprobado/reprobado para localizar dichas regiones, como se muestra en la figura 9D.

A medida que el papel de lija pasa continuamente por debajo del sensor del perfilador en línea, se calcula y registra el valor de rugosidad local en tiempo real, tal y como se muestra en la figura 10. Las alertas de aprobado/reprobado se muestran en la pantalla del software en función de los valores umbral de rugosidad establecidos, lo que lo convierte en una herramienta rápida y confiable para el control de calidad. La calidad de la superficie del producto en la línea de producción se inspecciona in situ para detectar a tiempo las áreas defectuosas.

En esta aplicación, hemos demostrado que el perfilómetro de cinta transportadora Nanovea, equipado con un sensor perfilador óptico sin contacto, funciona como una herramienta de control de calidad en línea fiable, eficaz y eficiente.

El sistema de inspección se puede instalar en la línea de producción para supervisar la calidad de la superficie de los productos in situ. El umbral de rugosidad funciona como un criterio fiable para determinar la calidad de la superficie de los productos, lo que permite a los usuarios detectar a tiempo los productos defectuosos. Se ofrecen dos modos de inspección, el modo de activación y el modo continuo, para satisfacer los requisitos de inspección de diferentes tipos de productos.

Los datos que se muestran aquí representan solo una parte de los cálculos disponibles en el software de análisis. Los perfilómetros Nanovea miden prácticamente cualquier superficie en campos como el de los semiconductores, la microelectrónica, la energía solar, la fibra óptica, la automoción, la industria aeroespacial, la metalurgia, el mecanizado, los recubrimientos, la industria farmacéutica, la biomedicina, el medio ambiente y muchos otros.

AHORA, HABLEMOS DE SU SOLICITUD

Prueba de desgaste Block-On-Ring

IMPORTANCIA DE LA EVALUACIÓN DEL DESGASTE DEL BLOQUE SOBRE EL ANILLO

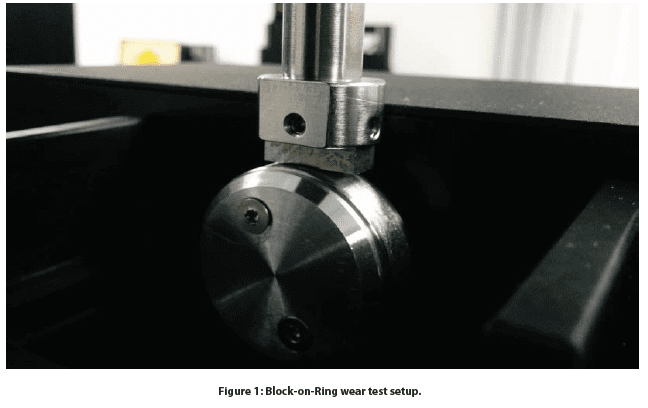

La prueba Block-on-Ring (ASTM G77) es una técnica ampliamente utilizada que evalúa el comportamiento de desgaste por deslizamiento de los materiales en diferentes condiciones simuladas, lo que permite clasificar de forma fiable los pares de materiales para aplicaciones tribológicas específicas.

OBJETIVO DE MEDICIÓN

En esta aplicación, el probador mecánico Nanovea mide el YS y el UTS de muestras de aleación metálica de acero inoxidable SS304 y aluminio Al6061. Las muestras se eligieron por sus valores YS y UTS comúnmente reconocidos, lo que demuestra la fiabilidad de los métodos de indentación de Nanovea.

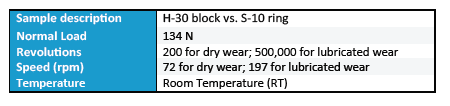

El comportamiento de desgaste por deslizamiento de un bloque H-30 sobre un anillo S-10 se evaluó con el tribómetro de Nanovea utilizando el módulo Block-on-Ring. El bloque H-30 está fabricado con acero para herramientas 01 con una dureza de 30 HRC, mientras que el anillo S-10 es de acero tipo 4620 con una dureza superficial de 58 a 63 HRC y un diámetro de ~34,98 mm. Las pruebas Block-on-Ring se realizaron en entornos secos y lubricados para investigar el efecto sobre el comportamiento de desgaste. Las pruebas de lubricación se realizaron con aceite mineral pesado USP. La huella de desgaste se examinó utilizando el Perfilómetro 3D sin contacto. Los parámetros de la prueba se resumen en la Tabla 1. La tasa de desgaste (K) se evaluó utilizando la fórmula K=V/(F×s), donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento.

RESULTADOS Y DISCUSIÓN

La figura 2 compara el coeficiente de fricción (COF) de las pruebas Block-on-Ring en entornos secos y lubricados. El bloque presenta una fricción significativamente mayor en un entorno seco que en uno lubricado. COF

fluctúa durante el periodo de rodaje en las primeras 50 revoluciones y alcanza un COF constante de ~0,8 durante el resto de la prueba de desgaste de 200 revoluciones. En comparación, la prueba Block-on-Ring realizada con lubricación con aceite mineral pesado USP muestra un COF bajo y constante de 0,09 a lo largo de la prueba de desgaste de 500 000 revoluciones. El lubricante reduce significativamente el COF entre las superficies en aproximadamente 90 veces.

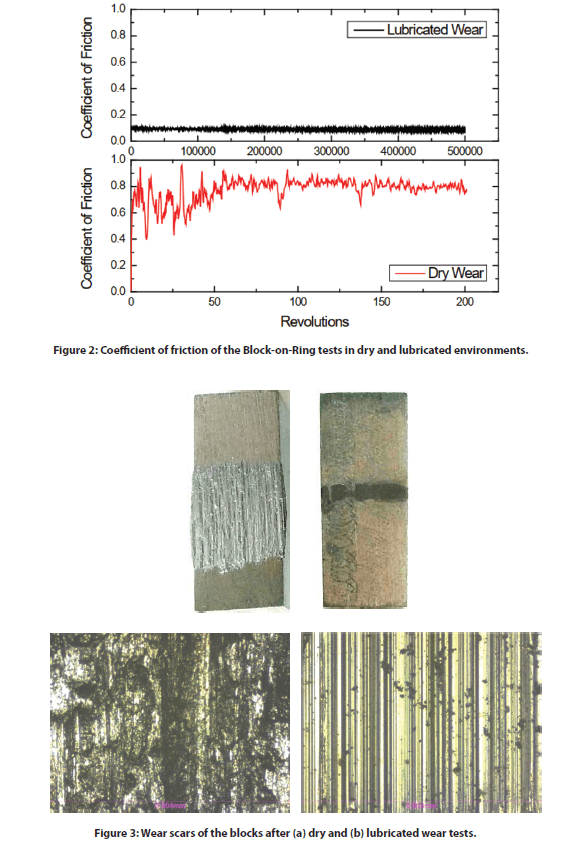

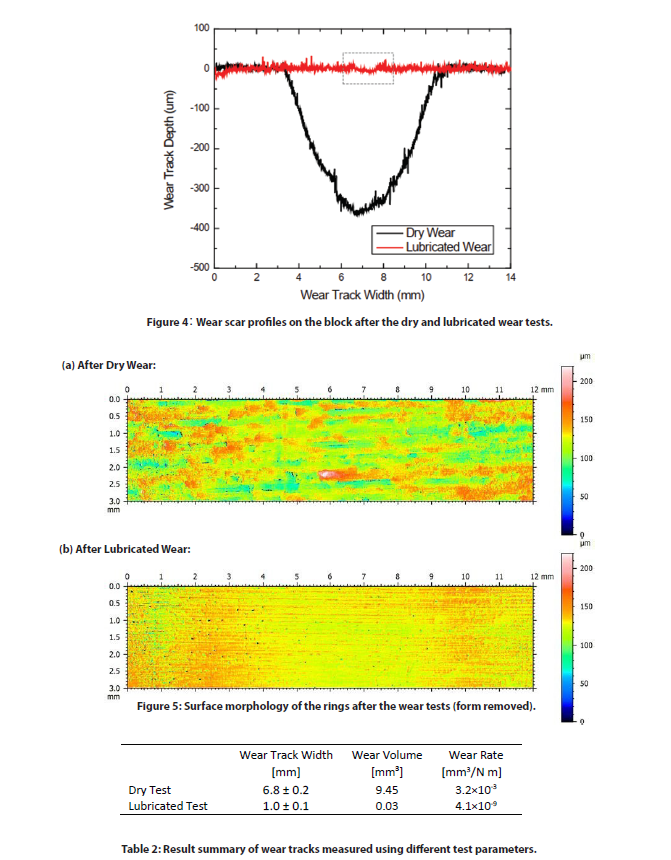

Las figuras 3 y 4 muestran las imágenes ópticas y los perfiles transversales en 2D de las marcas de desgaste en los bloques tras las pruebas de desgaste en seco y lubricado. Los volúmenes de las marcas de desgaste y las tasas de desgaste se enumeran en la tabla 2. El bloque de acero tras la prueba de desgaste en seco a una velocidad de rotación inferior de 72 rpm durante 200 revoluciones presenta un gran volumen de marcas de desgaste de 9,45 mm˙. En comparación, la prueba de desgaste realizada a una velocidad superior de 197 rpm durante 500 000 revoluciones en el lubricante de aceite mineral crea un volumen de huellas de desgaste sustancialmente menor, de 0,03 mm˙.

Las imágenes de la figura 3 muestran que durante las pruebas en condiciones secas se produce un desgaste severo en comparación con el desgaste leve de la prueba de desgaste lubricada. El calor elevado y las intensas vibraciones generadas durante la prueba de desgaste en seco favorecen la oxidación de los residuos metálicos, lo que da lugar a una abrasión severa entre tres cuerpos. En la prueba lubricada, el aceite mineral reduce la fricción y enfría la superficie de contacto, además de transportar los residuos abrasivos creados durante el desgaste. Esto conduce a una reducción significativa de la tasa de desgaste en un factor de ~8×10ˆ. Una diferencia tan sustancial en la resistencia al desgaste en diferentes entornos demuestra la importancia de una simulación adecuada del desgaste por deslizamiento en condiciones de servicio realistas.

El comportamiento frente al desgaste puede cambiar drásticamente cuando se introducen pequeños cambios en las condiciones de prueba. La versatilidad del tribómetro de Nanovea permite medir el desgaste en condiciones de alta temperatura, lubricación y tribocorrosión. El control preciso de la velocidad y la posición mediante un motor avanzado permite realizar pruebas de desgaste a velocidades que oscilan entre 0,001 y 5000 rpm, lo que lo convierte en una herramienta ideal para que los laboratorios de investigación y pruebas investiguen el desgaste en diferentes condiciones tribológicas.

El estado de la superficie de las muestras se examinó con el perfilómetro óptico sin contacto de Nanovea. La figura 5 muestra la morfología de la superficie de los anillos tras las pruebas de desgaste. Se ha eliminado la forma cilíndrica para presentar mejor la morfología y la rugosidad de la superficie creadas por el proceso de desgaste por deslizamiento. Se produjo un aumento significativo de la rugosidad de la superficie debido al proceso de abrasión de tres cuerpos durante la prueba de desgaste en seco de 200 revoluciones. El bloque y el anillo después de la prueba de desgaste en seco presentan una rugosidad Ra de 14,1 y 18,1 µm, respectivamente, en comparación con los 5,7 y 9,1 µm de la prueba de desgaste lubricado a largo plazo de 500 000 revoluciones a una velocidad más alta. Esta prueba demuestra la importancia de una lubricación adecuada del contacto entre el anillo del pistón y el cilindro. Un desgaste severo daña rápidamente la superficie de contacto sin lubricación y conduce a un deterioro irreversible de la calidad del servicio e incluso a la rotura del motor.

CONCLUSIÓN

En este estudio mostramos cómo se utiliza el tribómetro de Nanovea para evaluar el comportamiento de desgaste por deslizamiento de un par de metales de acero utilizando el módulo Block-on-Ring, siguiendo la norma ASTM G77. El lubricante desempeña un papel fundamental en las propiedades de desgaste del par de materiales. El aceite mineral reduce la tasa de desgaste del bloque H-30 en un factor de ~8×10ˆ y el COF en ~90 veces. La versatilidad del tribómetro de Nanovea lo convierte en una herramienta ideal para medir el comportamiento de desgaste en diversas condiciones de lubricación, alta temperatura y tribocorrosión.

El tribómetro de Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura, lubricación y tribocorrosión disponibles en un sistema preintegrado. La inigualable gama de Nanovea es una solución ideal para determinar todas las propiedades tribológicas de recubrimientos, películas y sustratos delgados o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004