Prueba de desgaste del bloque sobre el anillo

IMPORTANCIA DE LA EVALUACIÓN DEL DESGASTE DEL BLOQUE SOBRE EL ANILLO

La prueba Block-on-Ring (ASTM G77) es una técnica ampliamente utilizada que evalúa el comportamiento de desgaste por deslizamiento de materiales en diferentes condiciones simuladas y permite una clasificación confiable de pares de materiales para aplicaciones tribológicas específicas.

OBJETIVO DE MEDICIÓN

En esta aplicación, el Probador Mecánico Nanovea mide el YS y el UTS de muestras de aleación metálica de acero inoxidable SS304 y aluminio Al6061. Las muestras se eligieron por sus valores de YS y UTS comúnmente reconocidos, lo que demuestra la fiabilidad de los métodos de indentación de Nanovea.

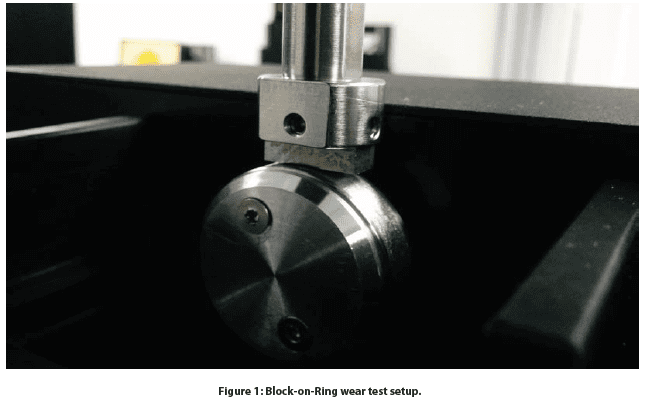

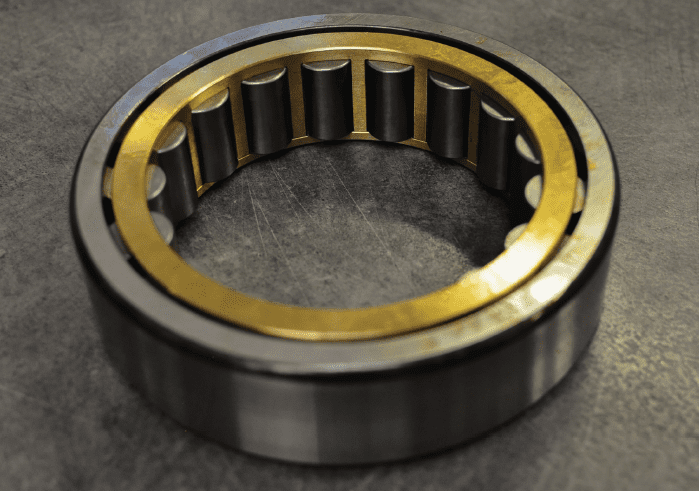

El tribómetro de Nanovea evaluó el comportamiento de desgaste por deslizamiento de un bloque H-30 sobre un anillo S-10 utilizando el módulo Block-on-Ring. El bloque H-30 está hecho de acero para herramientas 01 de dureza 30HRC, mientras que el anillo S-10 es de acero tipo 4620 con una dureza superficial de 58 a 63 HRC y un diámetro de anillo de ~34,98 mm. Se realizaron pruebas de bloque sobre anillo en ambientes secos y lubricados para investigar el efecto sobre el comportamiento del desgaste. Las pruebas de lubricación se realizaron en aceite mineral pesado USP. La pista de desgaste se examinó utilizando Nanovea. Perfilómetro 3D sin contacto. Los parámetros de prueba se resumen en la Tabla 1. La tasa de desgaste (K) se evaluó utilizando la fórmula K=V/(F×s), donde V es el volumen desgastado, F es la carga normal, s es la distancia de deslizamiento.

RESULTADOS Y DISCUSIÓN

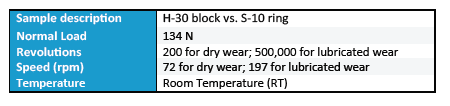

La Figura 2 compara el coeficiente de fricción (COF) de las pruebas Block-on-Ring en ambientes secos y lubricados. El bloque tiene significativamente más fricción en un ambiente seco que en un ambiente lubricado. COF

fluctúa durante el período de rodaje en las primeras 50 revoluciones y alcanza un COF constante de ~0,8 durante el resto de la prueba de desgaste de 200 revoluciones. En comparación, la prueba Block-on-Ring realizada con lubricación con aceite mineral pesado USP muestra un COF bajo constante de 0,09 durante la prueba de desgaste de 500.000 revoluciones. El lubricante reduce significativamente el COF entre las superficies aproximadamente 90 veces.

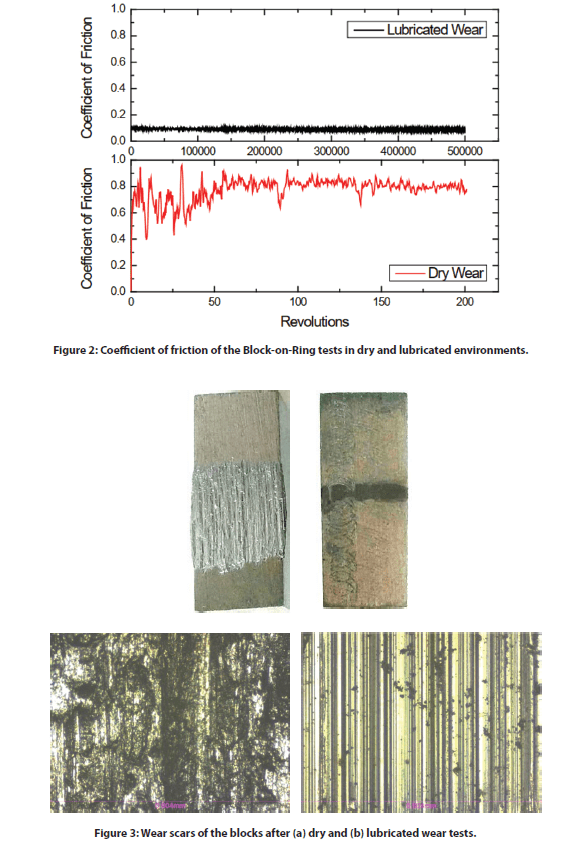

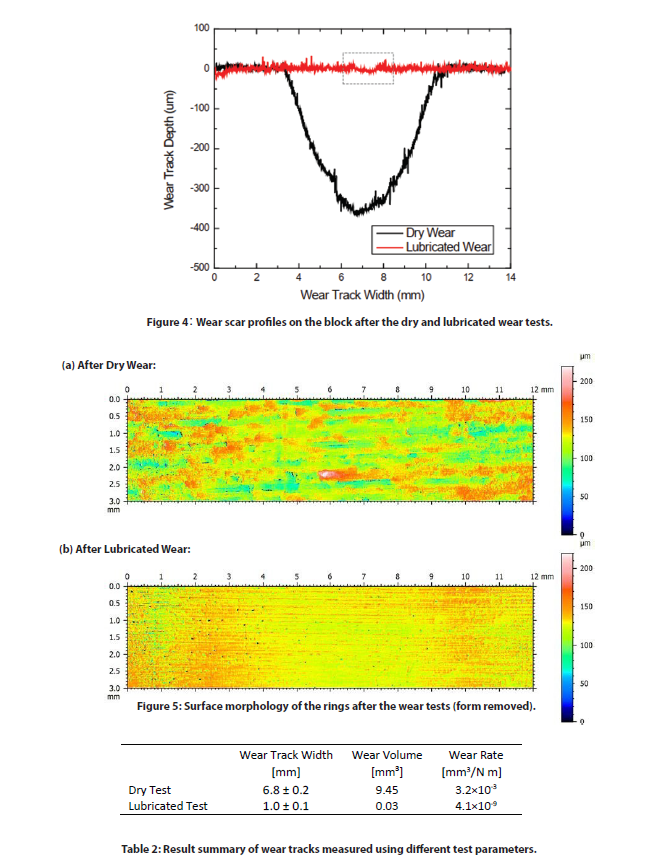

Las figuras 3 y 4 muestran las imágenes ópticas y los perfiles 2D de la sección transversal de las cicatrices de desgaste en los bloques después de las pruebas de desgaste en seco y con lubricación. Los volúmenes de las huellas de desgaste y las tasas de desgaste se enumeran en la Tabla 2. El bloque de acero después de la prueba de desgaste en seco a una velocidad de rotación menor de 72 rpm durante 200 revoluciones presenta un gran volumen de cicatriz de desgaste de 9,45 mm˙. En comparación, la prueba de desgaste realizada a una velocidad más alta de 197 rpm durante 500.000 revoluciones en el lubricante de aceite mineral crea un volumen de huella de desgaste sustancialmente menor de 0,03 mm˙.

Las imágenes de la ÿgura 3 muestran que se produce un desgaste severo durante las pruebas en seco en comparación con el desgaste leve de la prueba de desgaste lubricado. El alto calor y las intensas vibraciones generadas durante la prueba de desgaste en seco promueven la oxidación de los restos metálicos, lo que da lugar a una grave abrasión de tres cuerpos. En la prueba lubricada, el aceite mineral reduce la fricción y enfría la cara de contacto, además de transportar los residuos abrasivos creados durante el desgaste. Esto conduce a una reducción significativa de la tasa de desgaste en un factor de ~8×10ˆ. Una diferencia tan sustancial en la resistencia al desgaste en entornos diferentes muestra la importancia de una simulación adecuada del desgaste por deslizamiento en condiciones de servicio realistas.

El comportamiento del desgaste puede cambiar drásticamente cuando se introducen pequeños cambios en las condiciones de prueba. La versatilidad del tribómetro de Nanovea permite medir el desgaste en condiciones de alta temperatura, lubricación y tribocorrosión. El control preciso de la velocidad y la posición mediante el motor avanzado permite realizar pruebas de desgaste a velocidades que van de 0,001 a 5000 rpm, lo que lo convierte en una herramienta ideal para que los laboratorios de investigación/prueba investiguen el desgaste en di˛rentes condiciones tribológicas.

El estado de la superficie de las muestras se examinó con el proÿlómetro óptico sin contacto de Nanovea. La figura 5 muestra la morfología superficial de los anillos después de los ensayos de desgaste. Se ha eliminado la forma del cilindro para presentar mejor la morfología superficial y la rugosidad creada por el proceso de desgaste por deslizamiento. El proceso de abrasión de tres cuerpos durante el ensayo de desgaste en seco de 200 revoluciones produjo una rugosidad superficial significativa. El bloque y el anillo después de la prueba de desgaste en seco presentan una rugosidad Ra de 14,1 y 18,1 µm, respectivamente, en comparación con 5,7 y 9,1 µm para la prueba de desgaste lubricado a largo plazo de 500.000 revoluciones a una velocidad superior. Esta prueba demuestra la importancia de una lubricación adecuada del contacto entre el anillo del pistón y el cilindro. Un desgaste severo daña rápidamente la superficie de contacto sin lubricación y conduce a un deterioro irreversible de la calidad de servicio e incluso a la rotura del motor.

CONCLUSIÓN

En este estudio mostramos cómo se utiliza el tribómetro de Nanovea para evaluar el comportamiento de desgaste por deslizamiento de un par de metal de acero utilizando el módulo Block-on-Ring siguiendo la norma ASTM G77. El lubricante juega un papel crítico en las propiedades de desgaste del par de materiales. El aceite mineral reduce la tasa de desgaste del bloque H-30 en un factor de ~8×10ˆ y el COF en ~90 veces. La versatilidad del tribómetro de Nanovea lo convierte en una herramienta ideal para medir el comportamiento del desgaste en diversas condiciones de lubricación, alta temperatura y tribocorrosión.

El tribómetro de Nanovea ofrece pruebas de desgaste y fricción precisas y repetibles utilizando modos rotativos y lineales que cumplen con ISO y ASTM, con módulos opcionales de tribocorrosión, lubricación y desgaste a alta temperatura disponibles en un sistema preintegrado. La incomparable gama de Nanovea es una solución ideal para determinar la gama completa de propiedades tribológicas de recubrimientos, películas y sustratos finos o gruesos, blandos o duros.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología de anillos

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la Fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Tensión vs. Deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología líquida

- Tribología a baja temperatura

- Pruebas Mecánicas

- Comunicado de prensa

- Perfilometría | Planicidad y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Perfilometría | Altura y grosor del escalón

- Perfilometría | Textura y grano

- Profilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Pruebas de arañazos | Fracaso del adhesivo

- Pruebas de arañazos | Fallo de cohesión

- Pruebas de arañazos | Desgaste de varias pasadas

- Pruebas de rascado | Dureza del rascado

- Pruebas de arañazos Tribología

- Feria de muestras

- Pruebas de Tribología

- Sin categoría

Archivos

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- mayo 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- abril 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004