REVISTA DE INVESTIGACIÓN Y DESARROLLO RECONOCE A NANOVEA M3

El circuito de control entre el transductor piezoeléctrico del Nanovea M3, combinado con una célula de carga ultrasensible, ayuda a garantizar que la carga aplicada sea precisa y reproducible. La alta precisión del anillo capacitivo permite una medición precisa de la profundidad, proporcionando una curva automática de profundidad frente a carga con datos de dureza y módulo de elasticidad que cumplen con la norma ASTM E2546. Nanoindentación requisitos mediante una puesta en escena motorizada precisa, la prueba se repite rápidamente para ofrecer un promedio repetible y preciso de cinco pruebas. El cabezal del módulo Nano también elimina muchos de los problemas de color y textura asociados al software de reconocimiento de imágenes. Leer más Revista R&D

Nanovea presenta su nueva y revolucionaria línea N3

Irvine, California, 18 de enero de 2012. Nanovea ha anunciado hoy la llegada de la línea N3, dedicada a proporcionar tecnología de medición de alta gama al mercado en general. Nanovea ha automatizado por completo sus técnicas de medición y ha diseñado sus productos para el mercado $20K.

El producto estrella de la línea N3 es el M3, un avance tecnológico que aborda dos aspectos distintos que faltaban en el mercado de los ensayos de dureza. En primer lugar, la combinación de tres factores nunca antes disponibles: rango nanométrico, carga y profundidad controladas y un precio competitivo para competir en el mercado $20K. Esto proporciona a las universidades y a las unidades de I+D más pequeñas una capacidad de nanoindentación asequible. El M3 introduce una capacidad de usuario completamente nueva en este rango de precios, proporcionando un acceso asequible a resultados de nanoindentación rápidos y fáciles según la norma ASTM. En segundo lugar, ofrece tecnología de última generación para sustituir a los tradicionales durómetros Visual Micro Vickers, que no han cambiado en más de 15 años. Para lograrlo, el método de indentación se ha automatizado por completo, sin necesidad de observar visualmente la indentación, lo que elimina los errores del usuario o los problemas con el software de reconocimiento de imágenes que pueden tener problemas con el color y la textura del material. Además, esta nueva tecnología puede alcanzar una carga menor y funciona en recubrimientos delgados y en toda la gama de materiales, incluyendo cerámicas, polímeros, metales y otros. El sistema totalmente automatizado tiene una pantalla táctil de inicio que proporciona el promedio automático de múltiples mediciones en cuestión de minutos. La unidad es compacta y está totalmente integrada, con un solo cable eléctrico estándar para conectarla. Gracias a estos avances tecnológicos y a su precio muy competitivo, la línea M3 será la sustituta ideal de los antiguos medidores Micro Vickers que se utilizan actualmente en entornos industriales de control de calidad de alto rendimiento.

El M3 marca el inicio de una nueva era en los ensayos de dureza al ofrecer una capacidad de medición que hasta ahora se reservaba exclusivamente a la investigación de alto nivel. Básicamente, como ocurre con la mayoría de los avances tecnológicos, el precio se ha mantenido nanoindentación capacidad fuera del alcance del mercado en general, que sigue utilizando equipos estándar para ensayos de dureza. El M3 será un sustituto significativo a un costo asequible y el resultado será revolucionario. Pero Nanovea no se detuvo ahí. El M3 es solo uno de los tres nuevos productos de la nueva línea N3 de Nanovea. Junto con el M3, Nanovea también presenta el P3 y el T3.

El P3 supone un avance significativo en la metrología 3D sin contacto, ya que proporciona datos automáticos de rugosidad y escalonamiento ISO en nanómetros en casi cualquier material, una capacidad que no está disponible en el mercado de 20 000 dólares. El P3 se dirigirá a un mercado más amplio que necesita datos automáticos de rugosidad, desde nano hasta macro, sin el alto costo asociado a un sistema perfilómetro completo. Por último, pero no por ello menos importante, el T3, al igual que el P3, se ha desarrollado para proporcionar un acceso rápido, fácil y asequible a una capacidad de medición de alta gama. El T3 es un medidor automático de desgaste nano que utiliza un movimiento lineal recíproco, ASTM g133, para el estudio de la tasa de desgaste.

“La línea N3 supone una revolución en los instrumentos de medición de materiales de alta gama, cada uno a su manera y en sus propios mercados. Todos ellos han sido diseñados estratégicamente para cumplir el objetivo de Nanovea de proporcionar nanotecnología crucial a un mercado más amplio. Al igual que ocurre con muchas tecnologías que se desarrollan hoy en día para hacer avanzar nuestra sociedad, el precio será, en última instancia, lo que determine su aceptación y uso generalizados. Lo mismo ocurre con la tecnología de medición, que es igual de crucial, si no más”, afirma Pierre Leroux, director ejecutivo de Nanovea.

Nanovea presentará la línea N3 por primera vez al público en la feria MRS de otoño de 2012. Los pedidos de compra de la línea N3 comenzarán en abril y la entrega se realizará en junio de 2012.

Resistencia a la fractura del silicio con pruebas de nanoarañazos

En esta aplicación, el Nanovea Mechanical Tester, en nano prueba de rascado modo, se utiliza para medir la resistencia a la fractura de una muestra de silicio de 170 μm de espesor. Debemos simular el proceso de rayado de forma controlada y supervisada para observar los efectos en el comportamiento de la muestra. Se utiliza una aguja con punta de diamante de 2 μm con una carga progresiva que va de 0,5 mN a 400 mN para rayar la superficie de silicio. Se revisarán los puntos de fallo.

Resistencia a la fractura del silicio con pruebas de nanoarañazos

Estos son algunos ejemplos de materiales que hemos probado este mes:

Mecánica:

• Nanoindentación de celdas solares

• Punción por nanoindentación de lámina metálica

• Límite elástico de nanoindentación del silicio

• Límite elástico de nanoindentación del compuesto

• Nanoarañazos de microcaracterísticas

• Nano Wear de recubrimiento médico

• Resistencia al rendimiento por microindentación de la aleación.

3D sin contacto Perfilometría:

• Topografía de salpicaduras de insectos

• Dimensión de la pieza mecanizada con precisión

• Rugosidad de muestras de metal mecanizadas

• Medición de la rugosidad del acabado de los tubos médicos.

• Forma de la microparte

• Deformación de muestras de cobre

Tribología:

• Prueba de fricción del acero inoxidable

• Prueba de fricción de tubos médicos de polímero.

• Resistencia al desgaste de la cerámica

• Índice de desgaste del vidrio

• Tasa de desgaste del grafito pulido

LA MEDICIÓN DE LA VERDAD. DESVENTAJAS DE LA INTERFEROMETRÍA

Algunas reflexiones sobre lo que hay que tener en cuenta al analizar las dos luces blancas. perfilómetro Las desventajas de la interferometría de luz blanca comienzan con el uso de software y ecuaciones matemáticas para detectar, a través del sistema de imágenes, el movimiento de las franjas a través de la pantalla a medida que la muestra o el cabezal de medición se mueven hacia arriba o hacia abajo en pasos específicos. Estas mediciones son tan buenas como lo que el software y las partes de imagen pueden hacer en términos de “detectar” el movimiento de estas franjas. Cuando se trata de superficies reflectantes y lisas, la precisión de los datos es superior. Por eso, esta técnica se ha desarrollado principalmente para aplicaciones de semiconductores, donde las superficies suelen ser reflectantes y los pasos, si los hay, son ángulos cercanos a los 90°.

Sin embargo, con una superficie rugosa y poco reflectante, la interpretación del software de la superficie real se aleja mucho de la realidad debido a los artefactos inherentes a la técnica de interferometría. Además, la interferometría también es extremadamente limitada en términos de medición de ángulos. Una vez más, el software puede ahora hacer milagros para completar superficies con información adicional, como la forma esperada de la superficie. La vista previa de los datos sin procesar es una forma de saber qué ha manipulado el software, pero incluso el software de análisis primario renderiza automáticamente una interpretación de cómo debe ser la superficie y completa automáticamente los puntos no medidos sin que el usuario lo sepa. Con un software inteligente, los artefactos pueden ser imposibles de distinguir de los datos reales, ya que la renderización de la imagen 3D se verá perfecta y, a menudo, los usuarios no saben cómo es realmente su superficie. Esto es especialmente cierto cuando se trata de superficies más complejas y difíciles.

Además, la velocidad se menciona como una diferencia importante entre las dos técnicas. Es cierto que la interferometría puede medir más rápidamente una imagen de campo de visión para evaluar la rugosidad y el escalón. Estas son ventajas claras cuando se trata de superficies semiconductoras lisas. Pero, de nuevo, si la superficie que se mide no es lisa, los datos pueden proporcionarse más rápidamente, pero estarán lejos de ser datos reales. Además, la unión de superficies funciona cuando, de nuevo, la superficie es lisa y reflectante y tiene marcadores de posición claros. La precisión del ensamblaje se reduce a medida que la superficie se vuelve más rugosa y con tipos de materiales más difíciles. Puede resultar difícil detectar artefactos y problemas con esto cuando la superficie es más rugosa que cuando se ve un escalón claro. Para obtener la mejor resolución lateral es necesario utilizar un objetivo de 100x, lo que limita el área de medición a aproximadamente 140 micrómetros x 110 micrómetros. El número de imágenes que se deben unir puede convertirse en un problema cuando se intenta obtener datos precisos sobre piezas más grandes (100 imágenes para 1 mm x 1 mm y 10 000 imágenes para 10 mm x 10 mm). La resolución lateral de la imagen depende del número de píxeles de la cámara que se utilice.

A diferencia de la técnica manipulativa de interferometría, la tecnología de cromatismo axial de luz blanca mide la altura directamente a partir de la detección de la longitud de onda que incide sobre la superficie de la muestra enfocada. Se trata de una medición directa sin manipulación matemática por parte del software. Esto proporciona una precisión inigualable en la superficie medida, ya que un punto de datos se mide con precisión sin interpretación del software o no se mide en absoluto. El software puede completar el punto no medido, pero el usuario es plenamente consciente de ello y puede estar seguro de que no hay otros artefactos ocultos. La técnica también puede medir casi cualquier superficie de material con ángulos mucho más altos, de hasta más de 80° en algunos casos. El cromatismo axial puede escanear una longitud de más de 30 cm en menos de 0,3 segundos. Ahora hay disponibles nuevos sistemas de adquisición que alcanzan los 31 000 puntos por segundo con un escaneo de 1 m/s. Los nuevos sensores lineales con cromatismo axial pueden medir hasta 324 000 puntos por segundo. Una imagen típica adquirida por un interferómetro tendría menos de 1 000 000 de puntos de datos por campo de visión. El escaneo con un sensor de línea con cromatismo axial tarda unos segundos, lo que significa que la velocidad real es muy similar a la de la interferometría, al tiempo que proporciona datos más precisos. Por lo tanto, la velocidad debe considerarse en función de la propia aplicación.

El crecimiento de la técnica de interferometría se debió principalmente a su éxito en industrias con mayor poder adquisitivo. Por lo tanto, el costo de la interferometría es generalmente el doble que el de los sistemas de cromatismo axial con resolución similar y mayor capacidad. Según nuestra experiencia, el 90% de las aplicaciones se beneficia más del uso de la técnica de cromatismo axial. Los clientes que han elegido la tecnología de cromatismo axial rara vez se han sentido decepcionados, mientras que la elección de la interferometría presenta muchos inconvenientes. Y el arrepentimiento es casi siempre el mismo: la desventaja de la interferometría es su amplia capacidad de medición y la fiabilidad de los datos, con un alto precio.

Resistencia a la perforación nanométrica mediante nanoindentación

En esta aplicación, el Nanovea Mechanical Tester, en Nanoindentación El modo se utiliza para estudiar la resistencia a la perforación de una muestra de lámina de aluminio utilizando un penetrador cilíndrico de punta plana. Se diseñó un soporte para muestras personalizado para fijar muestras de películas delgadas y láminas.

Resistencia a la perforación nanométrica mediante nanoindentación

Estos son algunos ejemplos de materiales que hemos probado este mes:

Mecánica:

• Nanoindentación de recubrimientos de sicn

• Nanoindentación tensión-deformación del polímero

• Límite elástico de nanoindentación de los MEMS

• Nanoarañazos en los recubrimientos de los catéteres

• Nanofricción de la película rtil

• Microarañazos en los recubrimientos de las tabletas.

• Microdesgaste del hilo de cobre micro.

Perfilometría 3D sin contacto:

• Topografía de una pieza automotriz fracturada

• Dimensión de las microcaracterísticas cerámicas

• Rugosidad de las muestras de PVC

• Rugosidad del molde de inyección de plástico

• Planitud de las muestras de vidrio

• Pérdida de volumen de las huellas de desgaste

Tribología:

• COF de diversas fórmulas de aceite

• COF del tubo médico de polímero

• Índice de desgaste de la junta de caucho

• Índice de desgaste de los recubrimientos de bobinas

• Índice de desgaste del acero recubierto de carbono

Fallo en el recubrimiento de comprimidos con pruebas de microarañazos

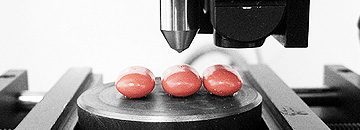

En esta aplicación, el Nanovea Mechanical Tester, en su microarañazo El modo se utiliza para medir la carga necesaria para provocar el fallo del recubrimiento de una tableta genérica y de marca. Debemos simular el proceso de rayado de forma controlada y supervisada para observar los efectos en el comportamiento de la muestra. Se utiliza una aguja con punta de diamante de 20 μm con una carga progresiva que va de 4 N a 8 N para rayar el recubrimiento de la tableta. El punto en el que el recubrimiento falla al agrietarse se toma como el punto de fallo. La dureza y el módulo de elasticidad también se evaluarán en modo de nanoindentación.

Prueba de microarañazos Fallo en el recubrimiento de los comprimidos

Medición de la rugosidad de una pastilla mediante perfilometría 3D

En esta aplicación, el ST400 Perfilómetro se utiliza para medir y comparar superficies. medición de rugosidad Valores de diferentes tipos de comprimidos. Excedrin, Advil y las formas genéricas de Excedrin y Advil, distribuidas por SUPERVALU Inc., son los comprimidos medidos en esta aplicación. Se pueden realizar comparaciones entre la rugosidad superficial de los comprimidos genéricos y los de marca, entre la rugosidad superficial de los comprimidos recubiertos y los no recubiertos, y también entre el mismo tipo de comprimido para comprobar las variaciones en la rugosidad superficial, principalmente a través de la desviación estándar.

Medición de la rugosidad de una pastilla mediante perfilometría 3D

Estos son algunos ejemplos de materiales que hemos probado este mes:

Mecánica:

• Nanoindentación de muestras óseas.

• Límite elástico de nanoindentación de los MEMS

• Fluencia por nanoindentación de polímeros

• Nanoarañazos en el recubrimiento óptico

• Nanoarañazo de microcable

• Microarañazos en las piezas de las herramientas

• Compresión por microindentación de micropilares.

3D sin contacto Perfilometría:

• Dimensiones de la lente óptica

• Rugosidad del aluminio texturizado

• Rugosidad de los compuestos

• Planitud de la superficie de la película delgada

• Coplanaridad de la rejilla MEMS

• Pérdida de volumen de las huellas de desgaste

• Alturas de los escalones de oxidación del recubrimiento

Tribología:

• Pruebas de fricción de compuestos

• Pruebas de fricción de polímeros.

• Resistencia al desgaste de los recubrimientos duros

• Resistencia al desgaste de la muestra de la turbina

• Resistencia al desgaste de muestras de acero.