Tribologia dei polimeri

Introduzione

I polimeri sono stati ampiamente utilizzati in un'ampia varietà di applicazioni e sono diventati una parte indispensabile della vita quotidiana. I polimeri naturali, come l'ambra, la seta e la gomma naturale, hanno svolto un ruolo essenziale nella storia dell'umanità. Il processo di fabbricazione dei polimeri sintetici può essere ottimizzato per ottenere proprietà fisiche uniche come la tenacità, la viscoelasticità, l'autolubrificazione e molte altre.

Importanza dell'usura e dell'attrito dei polimeri

I polimeri sono comunemente utilizzati per applicazioni tribologiche, come pneumatici, cuscinetti e nastri trasportatori.

A seconda delle proprietà meccaniche del polimero, delle condizioni di contatto e delle proprietà dei detriti o del film di trasferimento che si formano durante il processo di usura, si verificano diversi meccanismi di usura. Per garantire che i polimeri abbiano una sufficiente resistenza all'usura nelle condizioni di servizio, è necessaria una valutazione tribologica affidabile e quantificabile. La valutazione tribologica ci permette di confrontare quantitativamente il comportamento all'usura di diversi polimeri in modo controllato e monitorato, per selezionare il materiale candidato per l'applicazione desiderata.

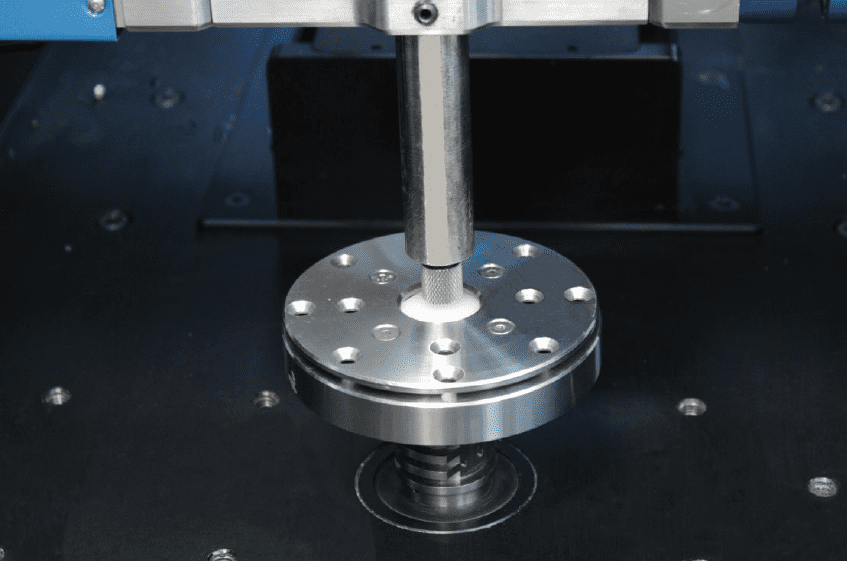

Il tribometro Nanovea offre test ripetibili di usura e attrito utilizzando modalità rotative e lineari conformi agli standard ISO e ASTM, con moduli opzionali di usura e lubrificazione ad alta temperatura disponibili in un unico sistema pre-integrato. Questa gamma impareggiabile consente agli utenti di simulare i diversi ambienti di lavoro dei polimeri, tra cui le sollecitazioni concentrate, l'usura, le alte temperature, ecc.

OBIETTIVO DI MISURAZIONE

In questo studio, abbiamo dimostrato che Nanovea Tribometro è uno strumento ideale per confrontare la resistenza all'attrito e all'usura di diversi polimeri in modo ben controllato e quantitativo.

PROCEDURA DI PROVA

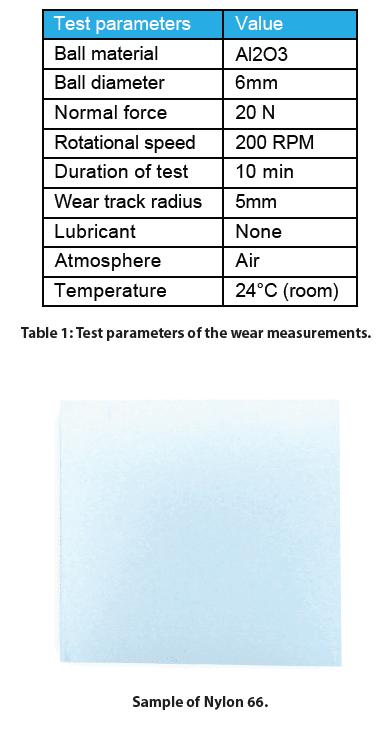

Il coefficiente di attrito (COF) e la resistenza all'usura di diversi polimeri comuni sono stati valutati dal tribometro Nanovea. Come contromateriale (perno, campione statico) è stata utilizzata una sfera di Al2O3. Le tracce di usura sui polimeri (campioni rotanti dinamici) sono state misurate utilizzando a Profilometro 3D senza contatto e microscopio ottico al termine delle prove. Va notato che, come opzione, è possibile utilizzare un sensore endoscopico senza contatto per misurare la profondità di penetrazione del perno nel campione dinamico durante un test di usura. I parametri del test sono riepilogati nella Tabella 1. Il tasso di usura, K, è stato valutato utilizzando la formula K=Vl(Fxs), dove V è il volume usurato, F è il carico normale e s è la distanza di scorrimento.

Si noti che in questo studio sono state utilizzate sfere di Al2O3 come materiale di contrasto. È possibile sostituire qualsiasi materiale solido per simulare più fedelmente le prestazioni di due campioni in condizioni di applicazione reali.

RISULTATI E DISCUSSIONE

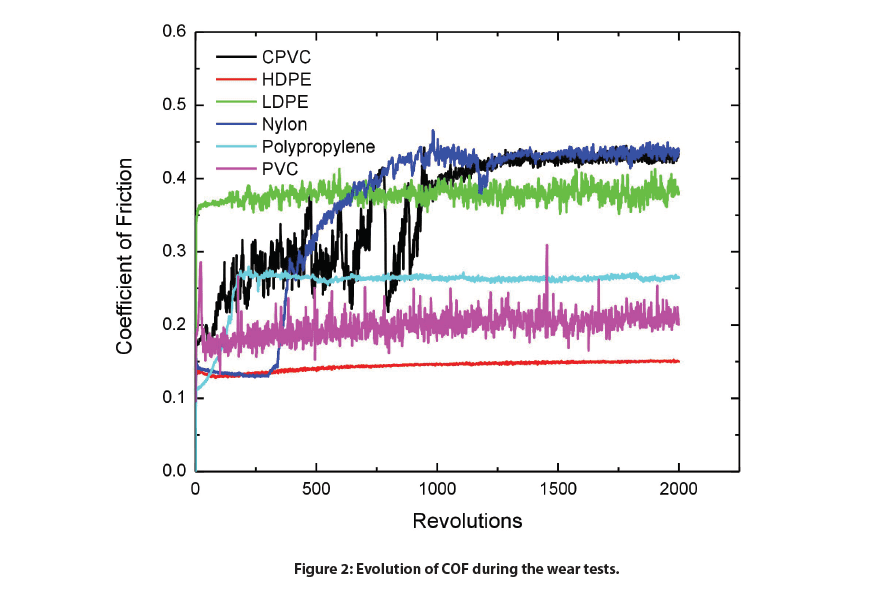

Il tasso di usura è un fattore vitale per determinare la durata di vita dei materiali, mentre l'attrito gioca un ruolo critico nelle applicazioni tribologiche. La Figura 2 confronta l'evoluzione del COF per diversi polimeri rispetto alla sfera di Al2O3 durante i test di usura. Il COF è un indicatore del momento in cui si verificano i guasti e il processo di usura entra in una nuova fase. Tra i polimeri testati, l'HDPE mantiene il COF costante più basso, pari a ~0,15, per tutta la durata del test di usura. Il COF regolare implica la formazione di un contatto tribale stabile.

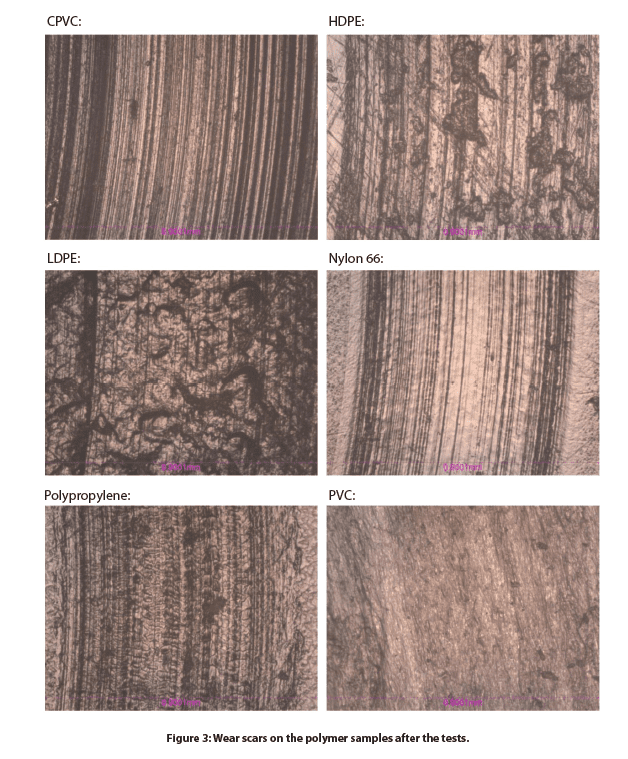

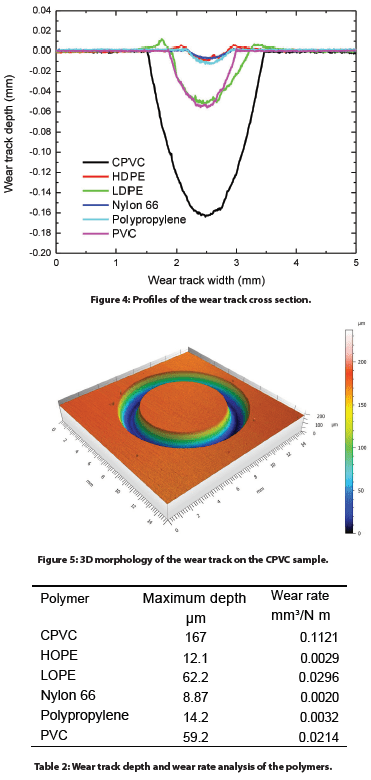

Le Figure 3 e 4 confrontano le tracce di usura dei campioni di polimero dopo la misurazione al microscopio ottico. Il profilometro 3D senza contatto In-situ determina con precisione il volume di usura dei campioni di polimero, consentendo di calcolare accuratamente i tassi di usura di 0,0029, 0,0020 e 0,0032m3/N m, rispettivamente. In confronto, il campione di CPVC mostra il tasso di usura più elevato, pari a 0,1121m3/N m. Nella traccia di usura del CPVC sono presenti profonde cicatrici di usura parallele.

CONCLUSIONE

La resistenza all'usura dei polimeri gioca un ruolo fondamentale nelle loro prestazioni di servizio. In questo studio, abbiamo dimostrato che il Tribometro Nanovea valuta il coefficiente di attrito e il tasso di usura di diversi polimeri in un

in modo ben controllato e quantitativo. L'HDPE mostra il COF più basso, pari a ~0,15, tra i polimeri testati. I campioni di HDPE, Nylon 66 e Polipropilene possiedono bassi tassi di usura, rispettivamente pari a 0,0029, 0,0020 e 0,0032 m3/N m. La combinazione di basso attrito e grande resistenza all'usura rende l'HDPE un buon candidato per le applicazioni tribologiche dei polimeri.

Il profilometro 3D senza contatto in situ consente di misurare con precisione il volume dell'usura e offre uno strumento per analizzare la morfologia dettagliata delle tracce di usura, fornendo maggiori informazioni sulla comprensione fondamentale dei meccanismi di usura.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Test di tribologia

- Uncategorized

Archivi

- Novembre 2025

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004