Finitura superficiale dei pannelli alveolari con la profilometria 3D

INTRODUZIONE

La rugosità, la porosità e la struttura della superficie del pannello a nido d'ape sono fondamentali da quantificare per la progettazione finale del pannello. Queste qualità superficiali possono essere direttamente correlate all'estetica e alle caratteristiche funzionali della superficie del pannello. Una migliore comprensione della struttura e della porosità della superficie può aiutare a ottimizzare la lavorazione e la producibilità della superficie del pannello. Una misurazione quantitativa, precisa e affidabile della superficie del pannello a nido d'ape è necessaria per controllare i parametri della superficie per i requisiti di applicazione e verniciatura. I sensori 3D senza contatto Nanovea utilizzano un'esclusiva tecnologia confocale cromatica in grado di misurare con precisione le superfici dei pannelli.

OBIETTIVO DI MISURAZIONE

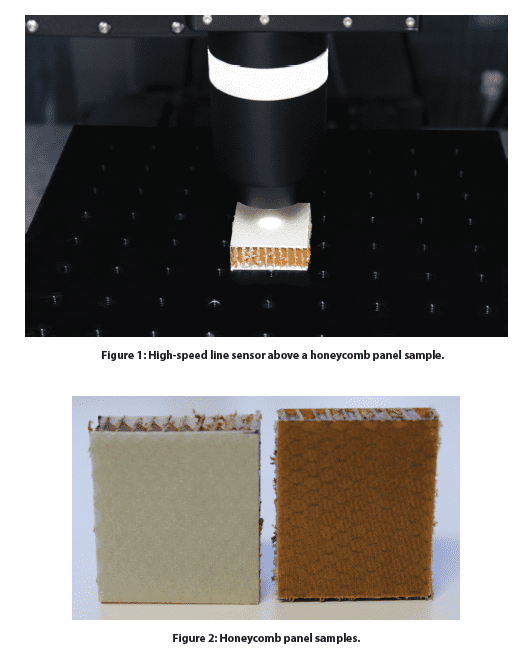

In questo studio, la piattaforma Nanovea HS2000 dotata di un sensore di linea ad alta velocità è stata utilizzata per misurare e confrontare due pannelli a nido d'ape con diverse finiture superficiali. Mostriamo la Nanovea profilometro senza contattodi fornire misurazioni di profilatura 3D rapide e precise e un'analisi approfondita e completa della finitura superficiale.

RISULTATI E DISCUSSIONE

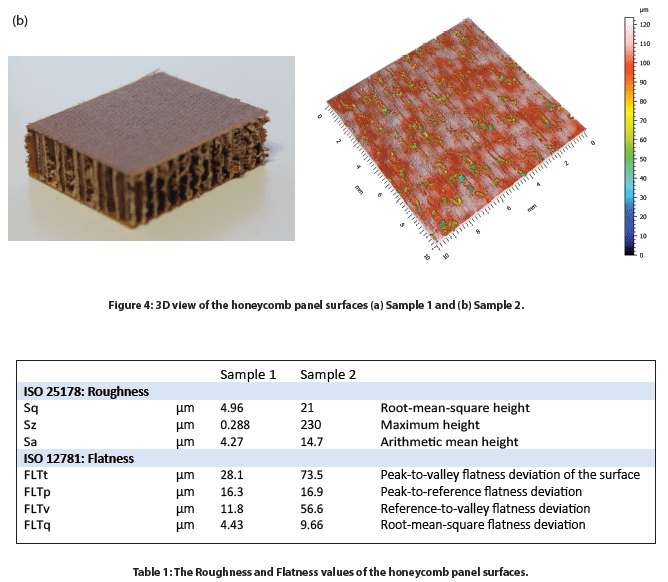

Sono state misurate le superfici di due campioni di pannelli a nido d'ape con diverse finiture superficiali, ovvero il Campione 1 e il Campione 2. Le viste in falso colore e in 3D delle superfici dei Campioni 1 e 2 sono mostrate rispettivamente nella Figura 3 e nella Figura 4. I valori di rugosità e planarità sono stati calcolati con un software di analisi avanzato e sono confrontati nella Tabella 1. Il Campione 2 mostra una maggiore porosità della superficie. Il Campione 2 presenta una superficie più porosa rispetto al Campione 1. Di conseguenza, il Campione 2 possiede una rugosità maggiore. Di conseguenza, il Campione 2 possiede una rugosità Sa più elevata, pari a 14,7 µm, rispetto al valore Sa di 4,27 µm del Campione 1.

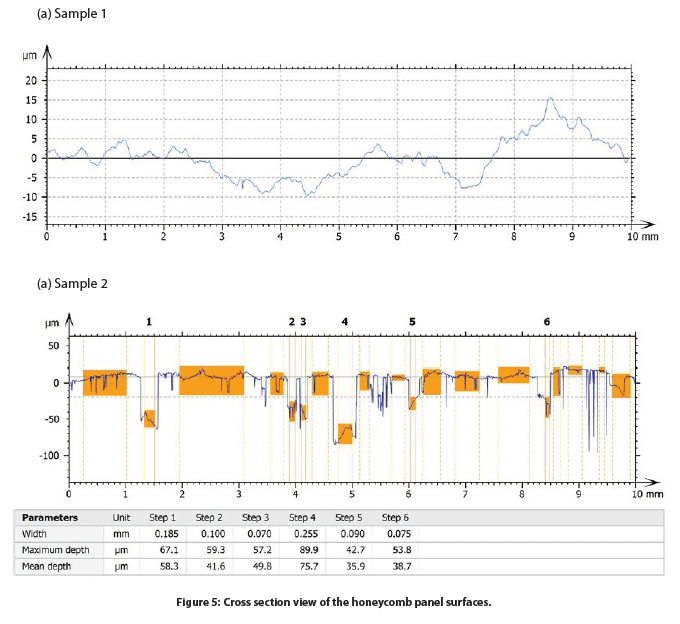

I profili 2D delle superfici dei pannelli a nido d'ape sono stati confrontati nella Figura 5, consentendo agli utenti di avere un confronto visivo della variazione di altezza in diversi punti della superficie del campione. Possiamo osservare che il campione 1 presenta una variazione di altezza di ~25 µm tra il picco più alto e la posizione più bassa della valle. D'altra parte, il campione 2 mostra diversi pori profondi lungo il profilo 2D. Il software di analisi avanzata è in grado di individuare e misurare automaticamente la profondità di sei pori relativamente profondi, come mostrato nella tabella della Figura 4.b Campione 2. Il poro più profondo tra i sei è quello che si trova nel profilo 2D. Il poro più profondo tra i sei ha una profondità massima di quasi 90 µm (Passo 4).

Per approfondire la dimensione e la distribuzione dei pori del campione 2, è stata eseguita una valutazione della porosità, discussa nella sezione seguente. La figura 5 mostra una vista a fette e la tabella 2 riassume i risultati. Si può osservare che i pori, contrassegnati in blu nella Figura 5, hanno una distribuzione relativamente omogenea sulla superficie del campione. L'area proiettata dei pori costituisce 18,9% dell'intera superficie del campione. Il volume per mm² dei pori totali è di ~0,06 mm³. I pori hanno una profondità media di 42,2 µm e la profondità massima è di 108,1 µm.

CONCLUSIONE

In questa applicazione, abbiamo dimostrato che la piattaforma Nanovea HS2000, dotata di un sensore di linea ad alta velocità, è uno strumento ideale per analizzare e confrontare la finitura superficiale dei campioni di pannelli a nido d'ape in modo rapido e preciso. Le scansioni profilometriche ad alta risoluzione abbinate a un software di analisi avanzato consentono una valutazione completa e quantitativa della finitura superficiale dei campioni di pannelli a nido d'ape.

I dati qui riportati rappresentano solo una piccola parte dei calcoli disponibili nel software di analisi. I profilometri Nanovea misurano virtualmente qualsiasi superficie per un'ampia gamma di applicazioni nei settori dei semiconduttori, della microelettronica, dell'energia solare, delle fibre ottiche, dell'industria automobilistica, aerospaziale, della metallurgia, della lavorazione, dei rivestimenti, dell'industria farmaceutica, biomedica, ambientale e in molti altri settori.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Test di tribologia

- Uncategorized

Archivi

- Novembre 2025

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004