Archivio mensile: Luglio 2016

Misura del bordo dell'utensile da taglio in secondi

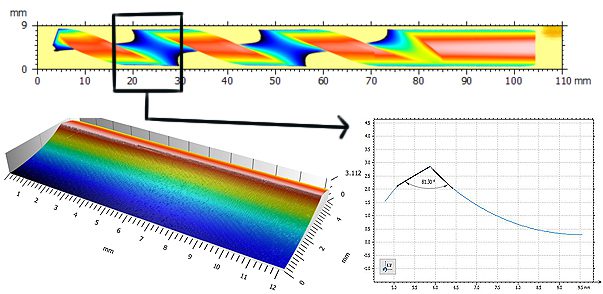

Irvine CA, 27 luglio 2016 - La profilometria convenzionale scansiona le superfici dei campioni da un'unica direzione fissa. Ciò è appropriato solo per misurare campioni sufficientemente piatti, al contrario delle forme cilindriche che richiedono una precisa rotazione di 360°. Per un'applicazione come la caratterizzazione del tagliente elicoidale di un utensile, una macchina convenzionale richiederebbe scansioni multiple da diverse angolazioni dell'intero pezzo, oltre a una significativa manipolazione dei dati post-scansione. Questo spesso richiede troppo tempo per le applicazioni di controllo qualità che richiedono solo misurazioni da regioni molto specifiche.

Lo stadio rotazionale di NANOVEA risolve questo problema con il controllo simultaneo del movimento degli assi laterali e rotazionali. Questa tecnica elimina la necessità di misurare l'intero pezzo e di riallinearlo continuamente. Al contrario, è possibile determinare l'intera circonferenza del tagliente in pochi secondi. Tutti gli angoli e le caratteristiche desiderate possono essere determinati direttamente dalla scansione, senza la necessità di ricucire più file.

La tecnica confocale cromatica di NANOVEA offre una risoluzione e un'accuratezza di gran lunga superiori, fino a 2,7 nm, rispetto ai concorrenti a variazione di fuoco. L'altezza della superficie grezza viene misurata direttamente dal rilevamento della lunghezza d'onda focalizzata sulla superficie, senza gli errori causati dalle tecniche di interferometria, senza limitazioni del campo visivo e senza la necessità di preparare la superficie del campione. È possibile misurare facilmente materiali con riflettività estremamente elevata o bassa e caratterizzare con precisione angoli di parete molto elevati senza alcun problema.

In combinazione con il sensore di linea di NANOVEA, è possibile acquisire una barra di dati larga fino a 4,78 mm in un solo passaggio, muovendosi linearmente fino a 150 mm nella direzione di scansione. Contemporaneamente, lo stadio rotante può far ruotare il campione alla velocità desiderata. Insieme, questo sistema consente di creare una mappa 3D continua dell'altezza dell'intera circonferenza di un tagliente, con qualsiasi passo o raggio, in una frazione di tempo rispetto ad altre tecnologie.

Si veda la nota dell'applicazione: Misura della rotazione con la profilometria 3D

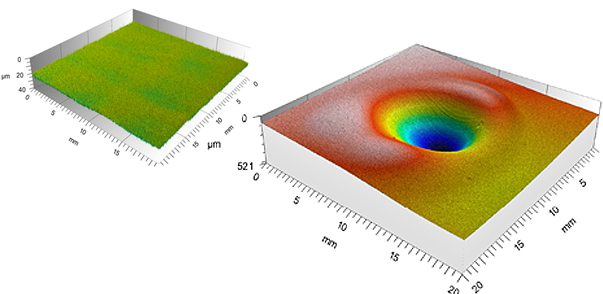

Morfologia dei polimeri mediante deformazione termica

La deformazione superficiale dei materiali indotta da elementi ambientali quali temperatura, umidità e corrosione è fondamentale per la qualità e la funzionalità del servizio. La misurazione accurata della morfologia 3D dei polimeri consente di quantificare le deformazioni fisiche della forma della superficie, la rugosità, il volume/area, ecc. Le superfici soggette a deformazione a causa dell'usura da contatto, del calore elevato e di altri fattori devono essere ispezionate regolarmente per garantire l'affidabilità delle prestazioni.

Morfologia dei polimeri mediante deformazione termica e profilometria 3D

Proprietà meccaniche del teflon ad alta temperatura

A temperature elevate, il calore modifica le proprietà meccaniche del teflon come la durezza e la viscoelasticità, con il rischio di guasti meccanici. È necessaria una misurazione affidabile del comportamento termo-meccanico dei materiali polimerici per valutare quantitativamente i materiali candidati per applicazioni ad alta temperatura. IL Nanomodulo della Nanovea Collaudatore meccanico studia la Durezza, il Modulo di Young e il Creep applicando il carico con un piezoelettrico ad alta precisione e misurando l'evoluzione della forza e dello spostamento. Un forno avanzato crea una temperatura uniforme attorno alla punta di indentazione e alla superficie del campione durante tutto il test di nanoindentazione in modo da ridurre al minimo l'effetto della deriva termica.

Proprietà meccaniche del teflon ad alta temperatura mediante nanoindentazione

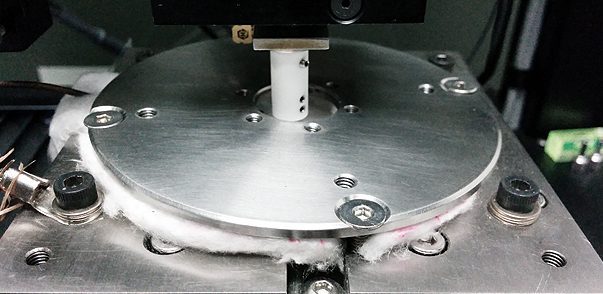

Usura a ricircolo d'arco ad alta temperatura

L'ASTM G133 3 è una configurazione standard ampiamente utilizzata per testare i comportamenti di usura reciproca a scorrimento dei materiali. A causa del movimento avanti e indietro del campione durante le prove di usura reciproca ad arco, è difficile progettare un forno che racchiuda completamente il campione e raggiunga una temperatura elevata e omogenea. Il nostro studio precedente ha dimostrato che il materiale testato utilizzando configurazioni alternate e rotazionali può presentare comportamenti di usura significativamente diversi. Pertanto, al fine di studiare i comportamenti di usura reciproca dei materiali a temperature elevate, abbiamo sviluppato un sistema di prova di usura ad arco. Il sistema ruota lo stadio del campione per il test pin-on-disc e lo fa oscillare continuamente in senso orario e antiorario, creando un movimento di scorrimento alternato ad arco per il campione. Il contatto del processo di usura può essere totalmente racchiuso in un grande forno che assicura una temperatura uniforme e stabile fino a 950oC intorno al campione e al contro materiale.

Usura dell'arco alternato ad alta temperatura con l'uso del tribometro