Categoria: Non specificato

Compressione su materiali morbidi e flessibili

Importanza di testare materiali morbidi e flessibili

Un esempio di campioni molto morbidi e flessibili è un sistema microelettromeccanico. I MEMS sono utilizzati in prodotti commerciali di uso quotidiano come stampanti, telefoni cellulari e automobili [1]. I loro impieghi includono anche funzioni speciali, come i biosensori [2] e la raccolta di energia [3]. Per le loro applicazioni, i MEMS devono essere in grado di passare reversibilmente dalla configurazione originale a una configurazione compressa in modo ripetuto [4]. Per capire come le strutture reagiranno alle forze meccaniche, si possono effettuare prove di compressione. Le prove di compressione possono essere utilizzate per testare e mettere a punto varie configurazioni di MEMS e per verificare i limiti di forza superiori e inferiori per questi campioni.

Obiettivo di misurazione

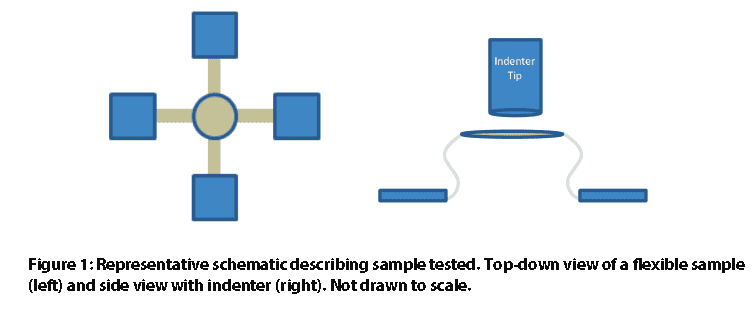

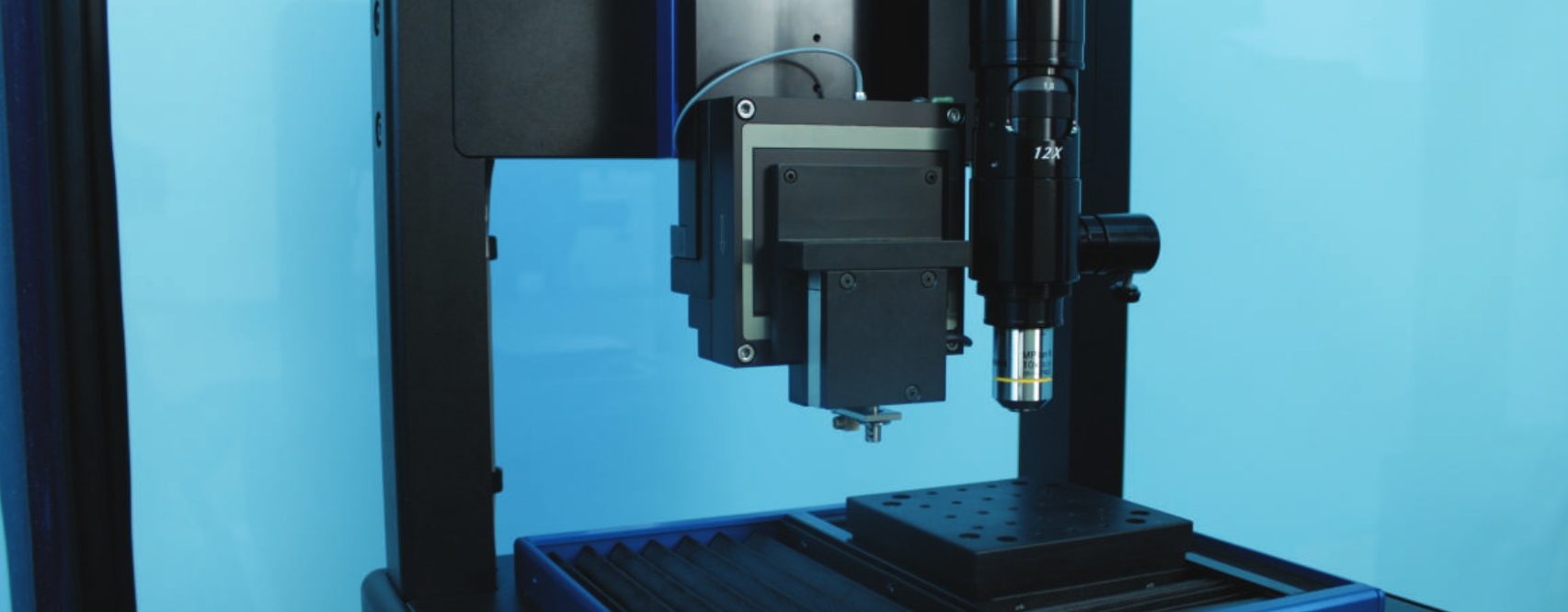

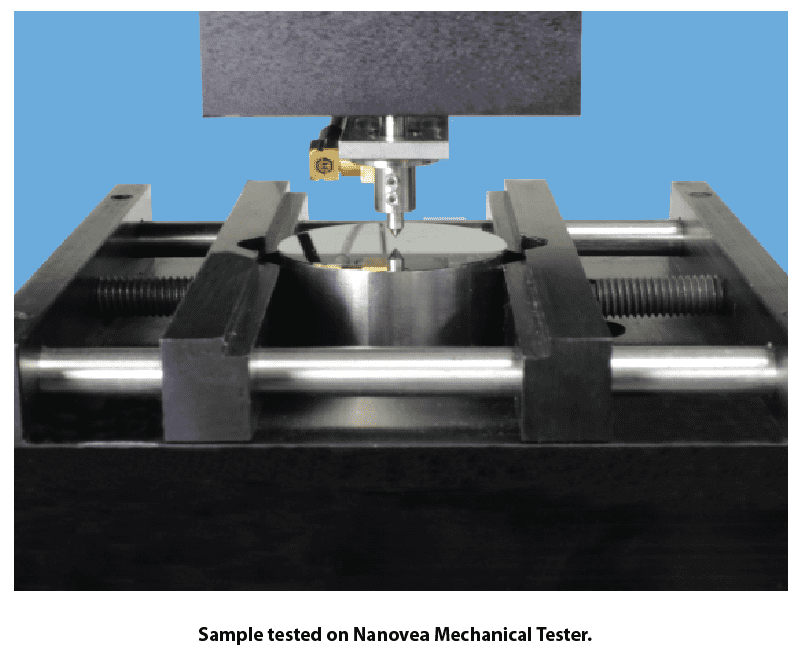

In questo caso di studio, Nanovea ha condotto test di compressione su due campioni flessibili e simili a molle, unici nel loro genere. Mostriamo la nostra capacità di effettuare la compressione a carichi molto bassi e di registrare grandi spostamenti ottenendo dati accurati a bassi carichi e come questo possa essere applicato all'industria dei MEMS. A causa delle norme sulla privacy, i campioni e la loro origine non saranno rivelati in questo studio.

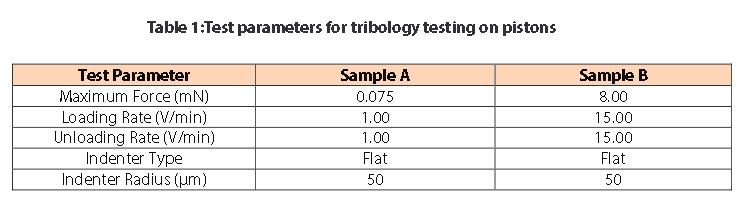

Parametri di misura

Nota: la velocità di caricamento di 1 V/min è proporzionale a circa 100μm di spostamento quando il penetratore è in aria.

Risultati e discussione

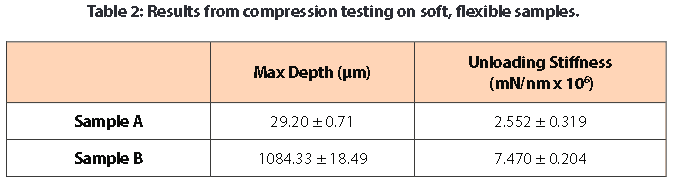

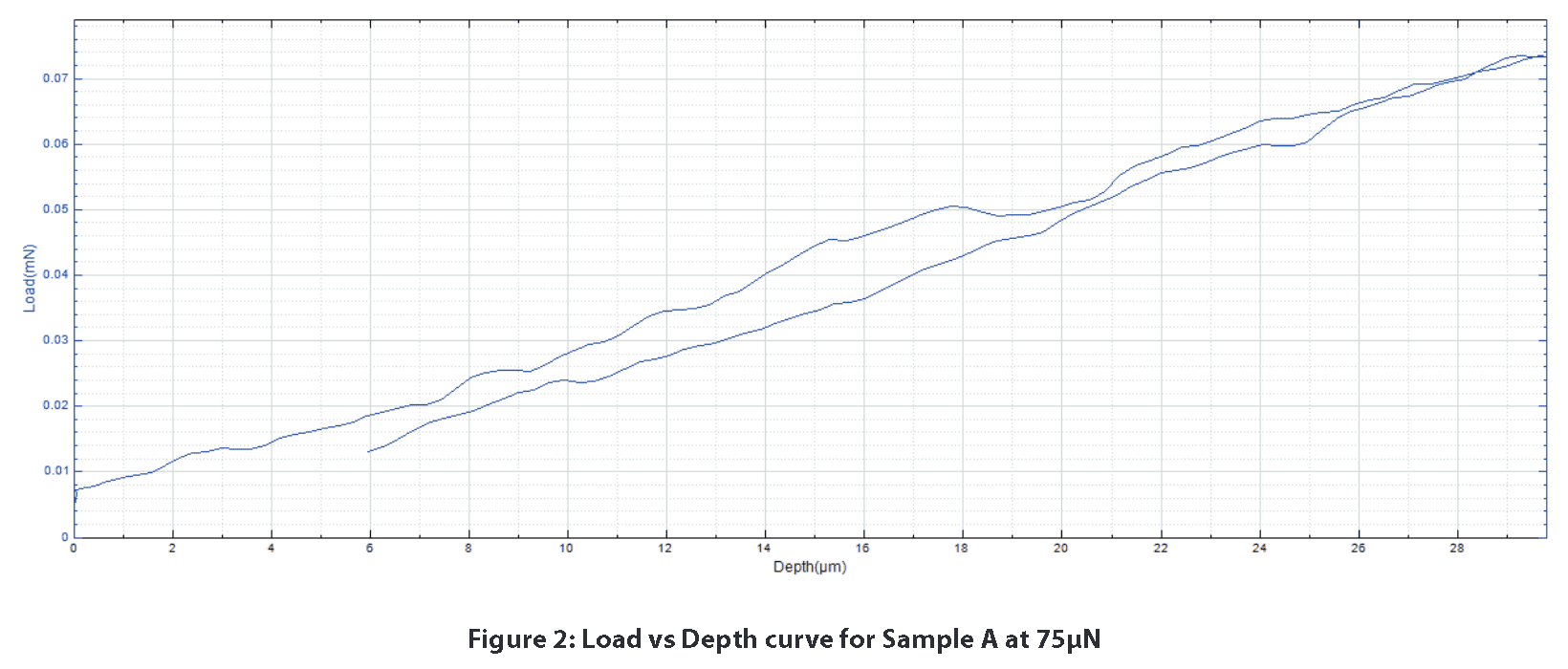

La risposta del campione alle forze meccaniche è visibile nelle curve di carico e profondità. Il campione A mostra solo una deformazione elastica lineare con i parametri di prova sopra elencati. La Figura 2 è un ottimo esempio della stabilità che si può ottenere per una curva carico/profondità a 75μN. Grazie alla stabilità dei sensori di carico e profondità, sarebbe facile percepire una risposta meccanica significativa da parte del campione.

Il campione B mostra una risposta meccanica diversa da quella del campione A. Dopo 750μm di profondità, nel grafico inizia a comparire un comportamento simile alla frattura. Ciò è visibile con i bruschi cali di carico a 850 e 975μm di profondità. Nonostante l'elevata velocità di carico per oltre 1 mm in un intervallo di 8 mN, i nostri sensori di carico e profondità altamente sensibili consentono all'utente di ottenere le eleganti curve carico/profondità riportate di seguito.

La rigidità è stata calcolata dalla porzione di scarico delle curve carico/profondità. La rigidità riflette la forza necessaria per deformare il campione. Per il calcolo della rigidità è stato utilizzato uno pseudo rapporto di Poisson di 0,3, poiché il rapporto effettivo del materiale non è noto. In questo caso, il campione B si è rivelato più rigido del campione A.

Conclusione

Due diversi campioni flessibili sono stati testati a compressione utilizzando il modulo Nanovea Mechanical Tester. I test sono stati condotti a carichi molto bassi (1 mm). I test di compressione in scala nanometrica con il modulo Nano hanno dimostrato la capacità del modulo di testare campioni molto morbidi e flessibili. Ulteriori test per questo studio potrebbero analizzare il modo in cui il carico ciclico ripetuto influisce sull'aspetto del recupero elastico dei campioni simili a molle tramite l'opzione di carico multiplo del Nanovea Mechanical Tester.

Per ulteriori informazioni su questo metodo di prova, non esitate a contattarci all'indirizzo info@nanovea.com e per ulteriori note applicative consultate la nostra vasta libreria digitale di note applicative.

Riferimenti

[1] "Introduzione e aree di applicazione dei MEMS". EEHerald, 1 marzo 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). "Sistemi microelettromeccanici e nanotecnologie. Una piattaforma per la prossima era tecnologica degli stent". Vasc Endovascular Surg.46 (8): 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). "Raccolta di energia piezoelettrica a banda ultra larga". AppliedPhysics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Mesostrutture 3D morfabili e dispositivi microelettronici tramite meccanica di buckling multistabile". Nature materials 17.3 (2018): 268.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

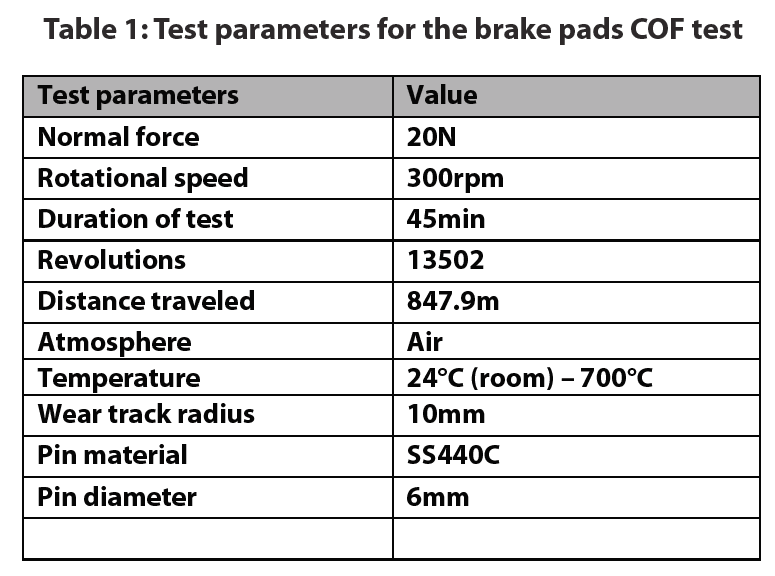

Valutazione delle pastiglie dei freni con la tribologia

Importanza della valutazione delle prestazioni dei pattini di rottura

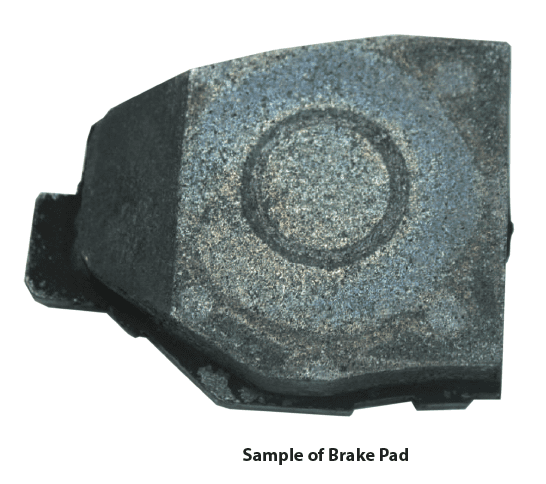

Le pastiglie dei freni sono materiali compositi, costituiti da più ingredienti, che devono essere in grado di soddisfare un gran numero di requisiti di sicurezza. Le pastiglie dei freni ideali hanno un elevato coefficiente di attrito (COF), un basso tasso di usura, una rumorosità minima e rimangono affidabili in ambienti diversi. Per garantire che la qualità delle pastiglie dei freni sia in grado di soddisfare i requisiti richiesti, i test tribologici possono essere utilizzati per identificare le specifiche critiche.

L'importanza dell'affidabilità delle pastiglie dei freni è molto elevata; la sicurezza dei passeggeri non deve mai essere trascurata. Pertanto, è fondamentale replicare le condizioni di funzionamento e identificare i possibili punti di guasto.

Con la Nanovea Tribometro, viene applicato un carico costante tra un perno, una sfera o un piatto e un contromateriale in costante movimento. L'attrito tra i due materiali viene raccolto con una cella di carico rigida, consentendo la raccolta delle proprietà del materiale a diversi carichi e velocità e testato in ambienti ad alta temperatura, corrosivi o liquidi.

Obiettivo di misurazione

In questo studio, il coefficiente di attrito delle pastiglie dei freni è stato studiato in un ambiente con temperatura in continuo aumento, da temperatura ambiente a 700°C. La temperatura ambientale è stata aumentata in situ fino a quando non è stato osservato un evidente cedimento della pastiglia del freno. Una termocoppia è stata fissata sul lato posteriore del perno per misurare la temperatura in prossimità dell'interfaccia di scorrimento.

Risultati e discussione

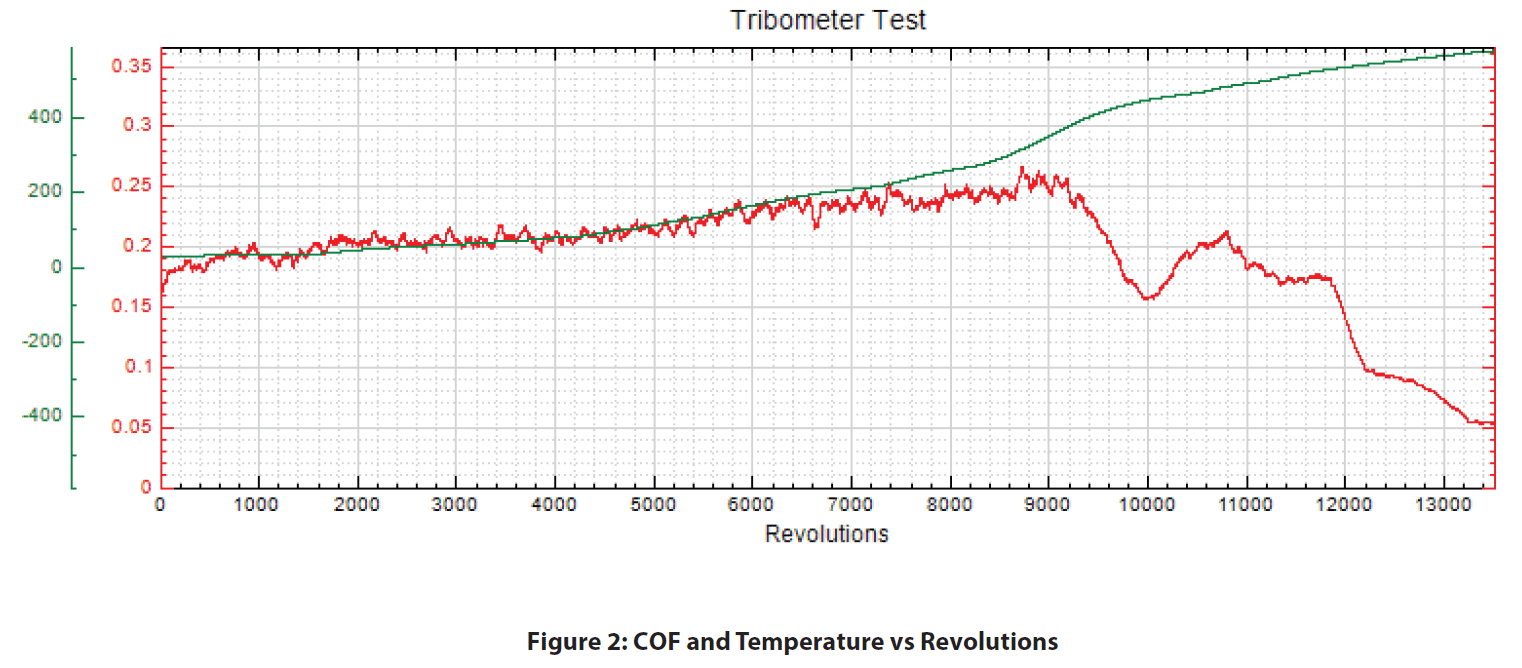

Questo studio si concentra principalmente sulla temperatura alla quale le pastiglie dei freni iniziano a guastarsi. I COF ottenuti non rappresentano valori reali; il materiale del perno non è lo stesso dei rotori dei freni. Si noti inoltre che i dati di temperatura raccolti sono la temperatura del perno e non quella dell'interfaccia di scorrimento.

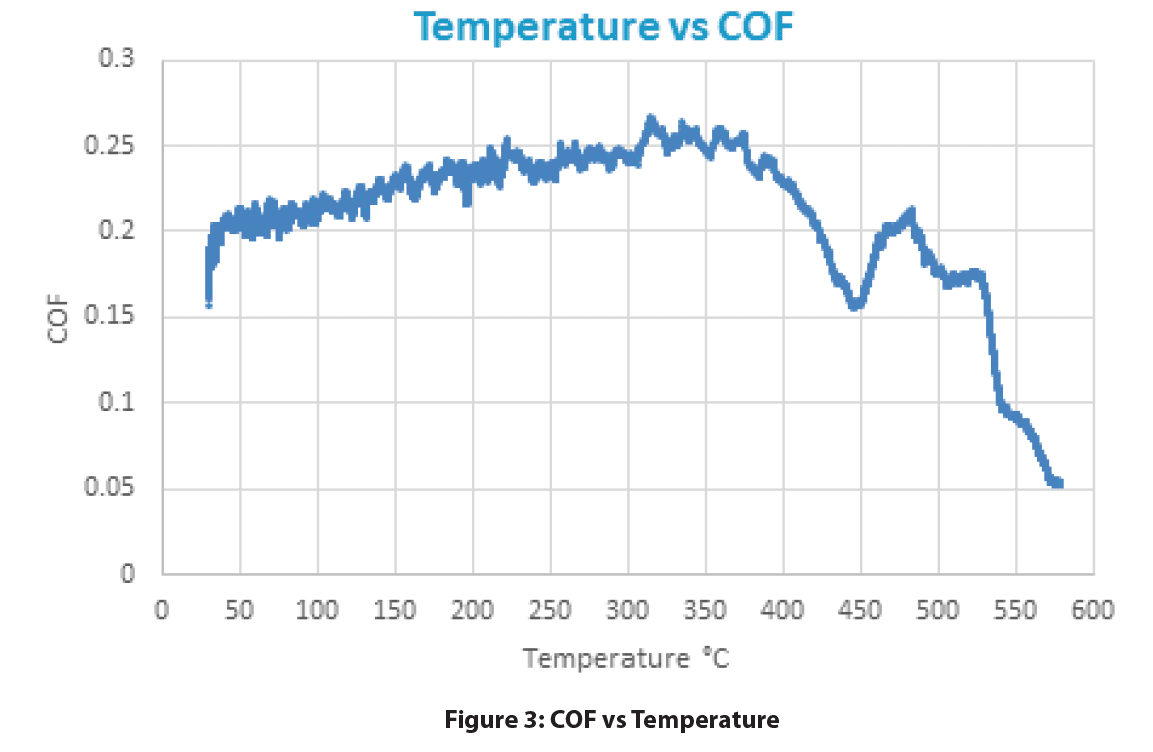

All'inizio del test (temperatura ambiente), il COF tra il perno SS440C e la pastiglia del freno ha dato un valore costante di circa 0,2. Con l'aumento della temperatura, il COF è aumentato costantemente e ha raggiunto un valore massimo di 0,26 vicino a 350°C. Superati i 390°C, il COF inizia rapidamente a diminuire. Il COF ha iniziato a risalire a 0,2 a 450°C, ma poco dopo ha iniziato a diminuire fino a raggiungere un valore di 0,05.

La temperatura alla quale le pastiglie dei freni si sono costantemente guastate è stata identificata con temperature superiori a 500°C. Superata questa temperatura, il COF non era più in grado di mantenere il COF iniziale di 0,2.

Conclusione

Le pastiglie dei freni hanno mostrato un cedimento consistente a una temperatura superiore a 500°C. Il suo COF di 0,2 sale lentamente a un valore di 0,26 prima di scendere a 0,05 alla fine del test (580°C). La differenza tra 0,05 e 0,2 è di un fattore 4. Ciò significa che la forza normale a 580°C deve essere quattro volte superiore a quella a temperatura ambiente per ottenere la stessa forza di arresto!

Sebbene non sia stato incluso in questo studio, il tribometro Nanovea è anche in grado di condurre test per osservare un'altra importante proprietà delle pastiglie dei freni: il tasso di usura. Utilizzando i nostri profilometri 3D senza contatto, è possibile ottenere il volume della traccia di usura per calcolare la velocità di usura dei campioni. I test di usura possono essere condotti con il Tribometro Nanovea in diverse condizioni e ambienti di prova per simulare al meglio le condizioni operative.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Analisi della qualità dei metalli lavorati a scarica elettrica

La lavorazione a scarica elettrica, o EDM, è un processo di produzione che rimuove il materiale attraverso la corrente elettrica.

scariche [1]. Questo processo di lavorazione è generalmente utilizzato con metalli conduttivi che sarebbero difficili da trattare.

di lavorazione con i metodi convenzionali.

Come per tutti i processi di lavorazione, la precisione e l'accuratezza devono essere elevate per soddisfare i requisiti di accettabilità.

livelli di tolleranza. In questa nota applicativa, la qualità dei metalli lavorati sarà valutata con una

Nanovea Profilometro 3D senza contatto.

Analisi viscoelastica della gomma

Analisi viscoelastica della gomma

Per saperne di più

I pneumatici sono soggetti a deformazioni cicliche elevate quando i veicoli circolano su strada. Quando sono esposti a condizioni stradali difficili, la durata degli pneumatici è compromessa da molti fattori, come l'usura del filo, il calore generato dall'attrito, l'invecchiamento della gomma e altri.

Di conseguenza, i pneumatici presentano solitamente strutture a strati compositi in gomma caricata con carbonio, corde di nylon e fili d'acciaio, ecc. In particolare, la composizione della gomma nelle diverse aree dei sistemi di pneumatici è ottimizzata per fornire diverse proprietà funzionali, tra cui, a titolo esemplificativo, il filo resistente all'usura, lo strato di gomma ammortizzante e lo strato di base in gomma dura.

Un test affidabile e ripetibile del comportamento viscoelastico della gomma è fondamentale nel controllo di qualità e nella ricerca e sviluppo di nuovi pneumatici, nonché nella valutazione della durata di vita dei vecchi pneumatici. Analisi Dinamico-Meccanica (DMA) durante Nanoindentazione è una tecnica per caratterizzare la viscoelasticità. Quando viene applicata una sollecitazione oscillatoria controllata, viene misurata la deformazione risultante, consentendo agli utenti di determinare il modulo complesso dei materiali testati.

Uno sguardo migliore alla carta

La carta ha svolto un ruolo importante nella distribuzione delle informazioni sin dalla sua invenzione nel II secolo [1]. La carta è costituita da fibre intrecciate, tipicamente ottenute da alberi, che sono state essiccate in fogli sottili. Come mezzo di memorizzazione delle informazioni, la carta ha permesso la diffusione di idee, arte e storia su lunghe distanze e attraverso il tempo.

Oggi la carta viene comunemente utilizzata per banconote, libri, articoli da toeletta, imballaggi e altro ancora. La carta viene lavorata in diversi modi per ottenere proprietà adatte alla loro applicazione. Ad esempio, la carta lucida di una rivista, visivamente accattivante, è diversa dalla carta ruvida da acquerello pressata a freddo. Il metodo con cui viene prodotta la carta influenzerà le proprietà superficiali della carta. Ciò influenza il modo in cui l'inchiostro (o altro mezzo) si depositerà e apparirà sulla carta. Per verificare in che modo i diversi processi della carta influiscono sulle proprietà superficiali, Nanovea ha ispezionato la ruvidità e la struttura di vari tipi di carta eseguendo una scansione di un'ampia area con il nostro Profilometro 3D senza contatto.

Fare clic per conoscere il Ruvidità superficiale della carta!

Uno sguardo migliore alle lenti in policarbonato

Nanovea 2018 Rebranding Venite a trovarci all'MRS di Boston

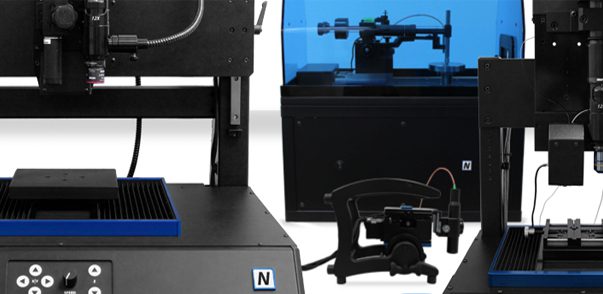

Visita Nanovea @ MRS BostonNanovea sarà orgogliosa di esporre ogni linea di strumenti! Tra cui il tester meccanico PB1000, completamente riprogettato, e i nuovi strumenti PS50 Profilometer e T50 Tribometer. Oltre al nuovo marchio, tutti gli strumenti hanno ricevuto un nuovo allestimento per una maggiore precisione e smorzamento acustico. Rimanete sintonizzati, Nanovea ha in serbo molti altri progressi tecnici che cambieranno le carte in tavola! Per ulteriori informazioni Contatti Nanovea.

Misurazione ciclica di stress e deformazione mediante nanoindentazione

Misurazione ciclica di stress e deformazione mediante nanoindentazione

Per saperne di più

Importanza della nanoindentazione

Misure di rigidità continue (CSM) ottenute da nanoindentazione rivela la relazione sforzo-deformazione dei materiali con metodi minimamente invasivi. A differenza dei metodi tradizionali di prova di trazione, la nanoindentazione fornisce dati di sollecitazione-deformazione su scala nanometrica senza la necessità di uno strumento di grandi dimensioni. La curva sforzo-deformazione fornisce informazioni cruciali sulla soglia tra comportamento elastico e plastico quando il campione è soggetto a carichi crescenti. Il CSM consente di determinare la tensione di snervamento di un materiale senza l'ausilio di apparecchiature pericolose.

La nanoindentazione offre un metodo affidabile e facile da usare per studiare rapidamente i dati di sollecitazione-deformazione. Inoltre, la misurazione del comportamento sforzo-deformazione su scala nanometrica consente di studiare importanti proprietà su piccoli rivestimenti e particelle nei materiali in via di perfezionamento. La nanoindentazione fornisce informazioni sul limite elastico e sul carico di snervamento, oltre a durezza, modulo elastico, creep, tenacità alla frattura, ecc. e ciò la rende uno strumento metrologico versatile.

I dati di sollecitazione-deformazione forniti dalla nanoindentazione in questo studio identificano il limite elastico del materiale pur penetrando solo 1,2 micron nella superficie. Utilizziamo la CSM per determinare come si sviluppano le proprietà meccaniche dei materiali man mano che un penetratore si spinge in profondità nella superficie. Ciò è particolarmente utile nelle applicazioni con film sottili, dove le proprietà possono dipendere dalla profondità. La nanoindentazione è un metodo minimamente invasivo per confermare le proprietà dei materiali nei campioni di prova.

Il test CSM è utile per misurare le proprietà del materiale in funzione della profondità. È possibile eseguire prove cicliche a carichi costanti per determinare proprietà più complesse del materiale. Ciò può essere utile per studiare la fatica o eliminare l'effetto della porosità per ottenere il vero modulo elastico.

Obiettivo di misurazione

In questa applicazione, il tester meccanico Nanovea utilizza il CSM per studiare la durezza e il modulo elastico in funzione della profondità e dei dati di sollecitazione-deformazione su un campione di acciaio standard. L'acciaio è stato scelto per le sue caratteristiche comunemente riconosciute per mostrare il controllo e l'accuratezza dei dati di sollecitazione-deformazione su scala nanometrica. È stata utilizzata una punta sferica con un raggio di 5 micron per raggiungere sollecitazioni sufficientemente elevate oltre il limite elastico dell'acciaio.

Condizioni e procedure di prova

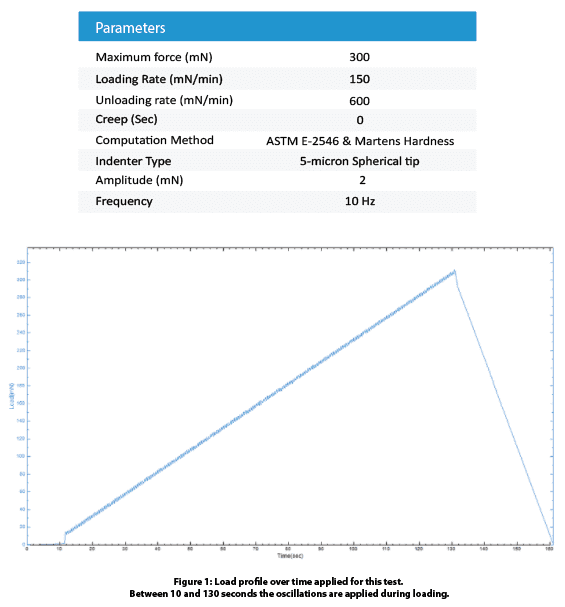

Sono stati utilizzati i seguenti parametri di indentazione:

Risultati:

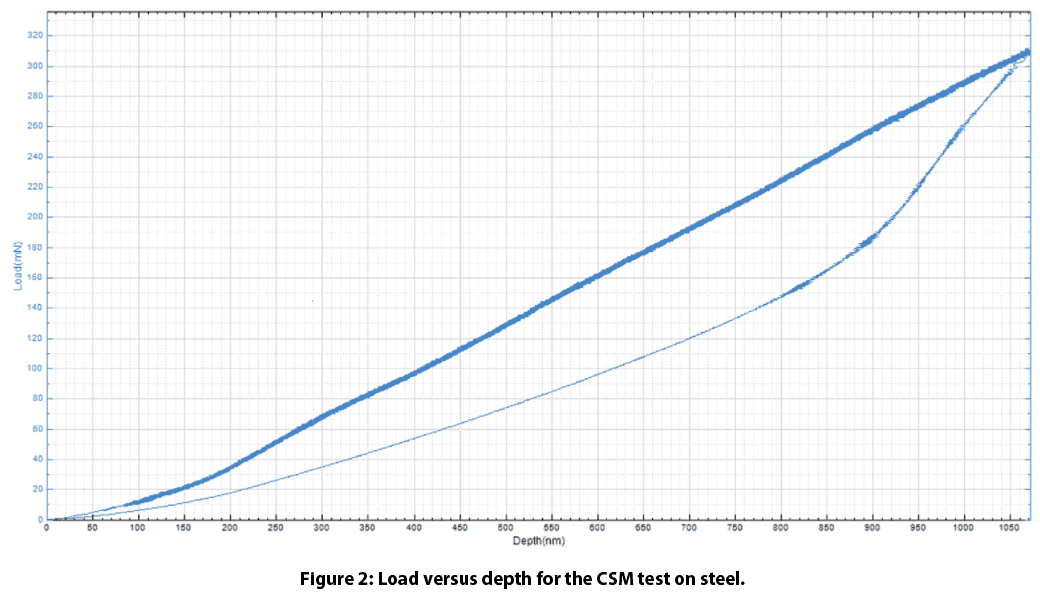

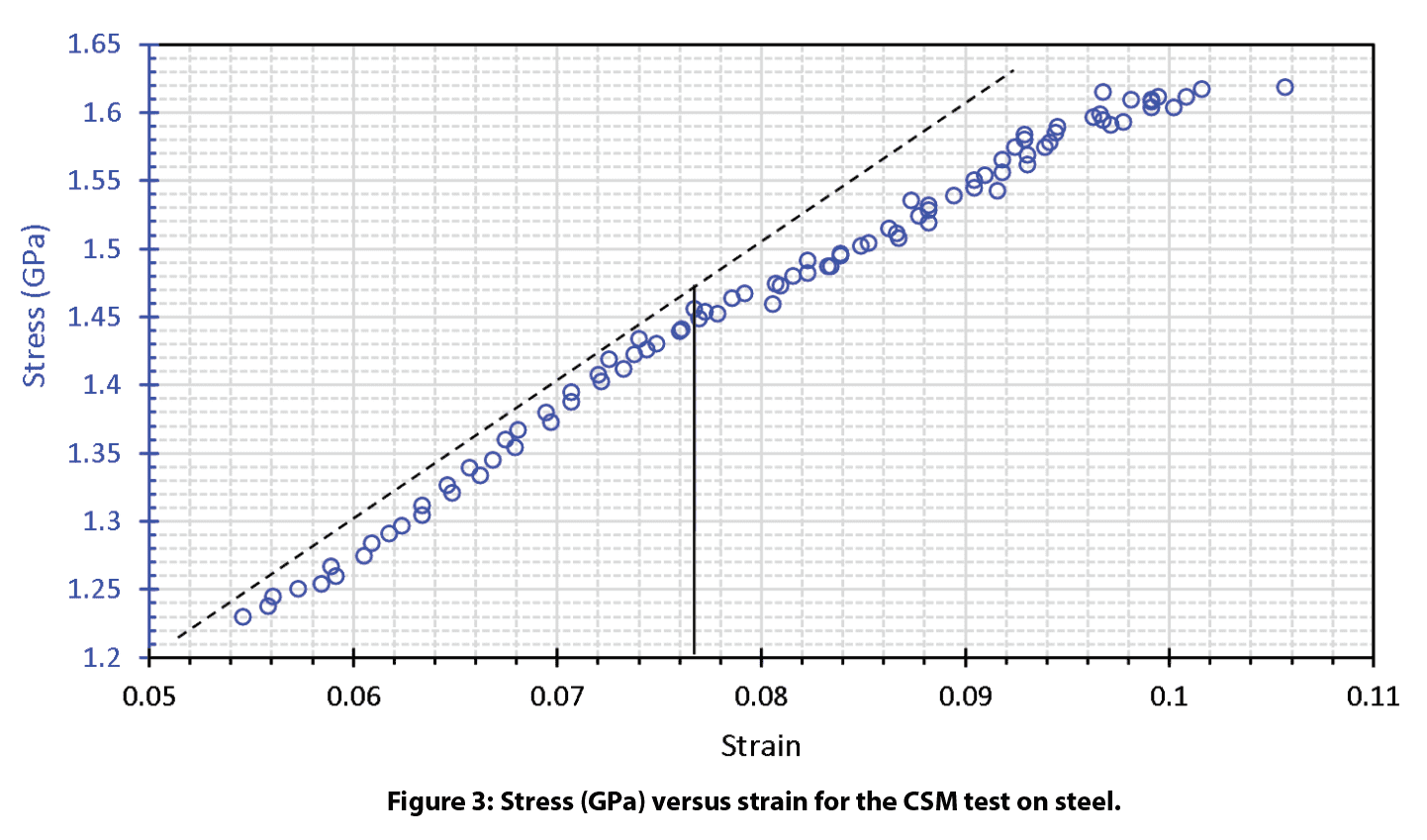

L'aumento del carico durante le oscillazioni fornisce la seguente curva di profondità rispetto al carico. Sono state condotte oltre 100 oscillazioni durante il carico per trovare i dati di sollecitazione-deformazione man mano che il penetratore penetra nel materiale.

Abbiamo determinato le sollecitazioni e le deformazioni in base alle informazioni ottenute ad ogni ciclo. Il carico massimo e la profondità ad ogni ciclo ci permettono di calcolare la sollecitazione massima applicata al materiale in ogni ciclo. La deformazione è calcolata in base alla profondità residua ad ogni ciclo, a seguito dello scarico parziale. Questo ci permette di calcolare il raggio dell'impronta residua dividendo il raggio della punta per ottenere il fattore di deformazione. Il grafico delle sollecitazioni rispetto alle deformazioni del materiale mostra le zone elastiche e plastiche con le corrispondenti sollecitazioni elastiche limite. I nostri test hanno determinato che la transizione tra le zone elastiche e plastiche del materiale è di circa 0,076 deformazioni con un limite elastico di 1,45 GPa.

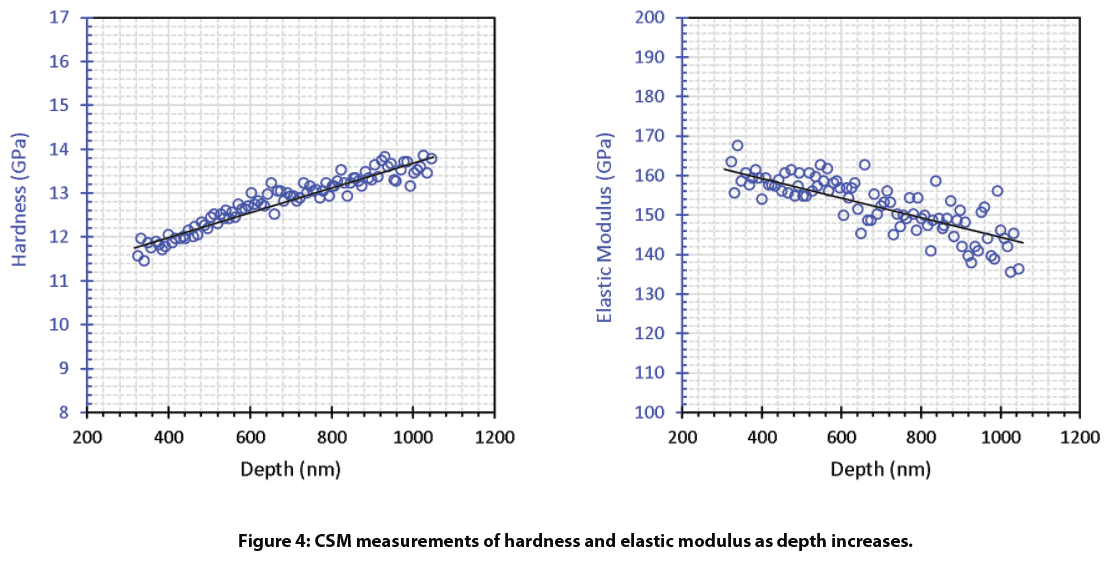

Ogni ciclo agisce come una singola rientranza, per cui, aumentando il carico, si eseguono prove a varie profondità controllate nell'acciaio. In questo modo, la durezza e il modulo elastico in funzione della profondità possono essere tracciati direttamente dai dati ottenuti per ogni ciclo.

Man mano che il penetratore penetra nel materiale, la durezza aumenta e il modulo elastico diminuisce.

Conclusione

Abbiamo dimostrato che il tester meccanico Nanovea fornisce dati affidabili sulla sollecitazione-deformazione. L'uso di una punta sferica con indentazione CSM consente di misurare le proprietà del materiale in condizioni di maggiore stress. Il carico e il raggio del penetratore possono essere modificati per testare vari materiali a profondità controllate. I tester meccanici Nanovea consentono di eseguire test di indentazione da una gamma di mN a 400N.

Misurazione confocale cromatica a 5 assi

Nanovea ha soddisfatto la richiesta di un sistema di misura a 5 assi combinato con un sensore di linea confocale cromatico per un rapido QC di pezzi specializzati. Guarda il video Video. Per saperne di più sui profilometri Nanovea Per saperne di più

Visita di Nanovea Asia 2016

Nanovea ha appena concluso con successo un tour di seminari in tutto il Giappone e ora è in riunione in tutta la Cina. Desideriamo ringraziare i nostri distributori e i clienti esistenti/potenziali per il loro tempo e la loro ospitalità.

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Test di tribologia

- Uncategorized

Archivi

- Novembre 2025

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004