Archivio mensile: Maggio 2020

Migliorare le procedure di estrazione con la microindicazione

RICERCA SULLA MICROINDENTAZIONE E CONTROLLO DI QUALITÀ

La meccanica delle rocce è lo studio del comportamento meccanico delle masse rocciose e trova applicazione nei settori dell'estrazione mineraria, della perforazione, della produzione di giacimenti e delle costruzioni civili. La strumentazione avanzata, che consente di misurare con precisione le proprietà meccaniche, permette di migliorare i pezzi e le procedure in questi settori. Il successo delle procedure di controllo della qualità è garantito dalla comprensione della meccanica delle rocce a livello microscopico.

OBIETTIVO DI MISURAZIONE

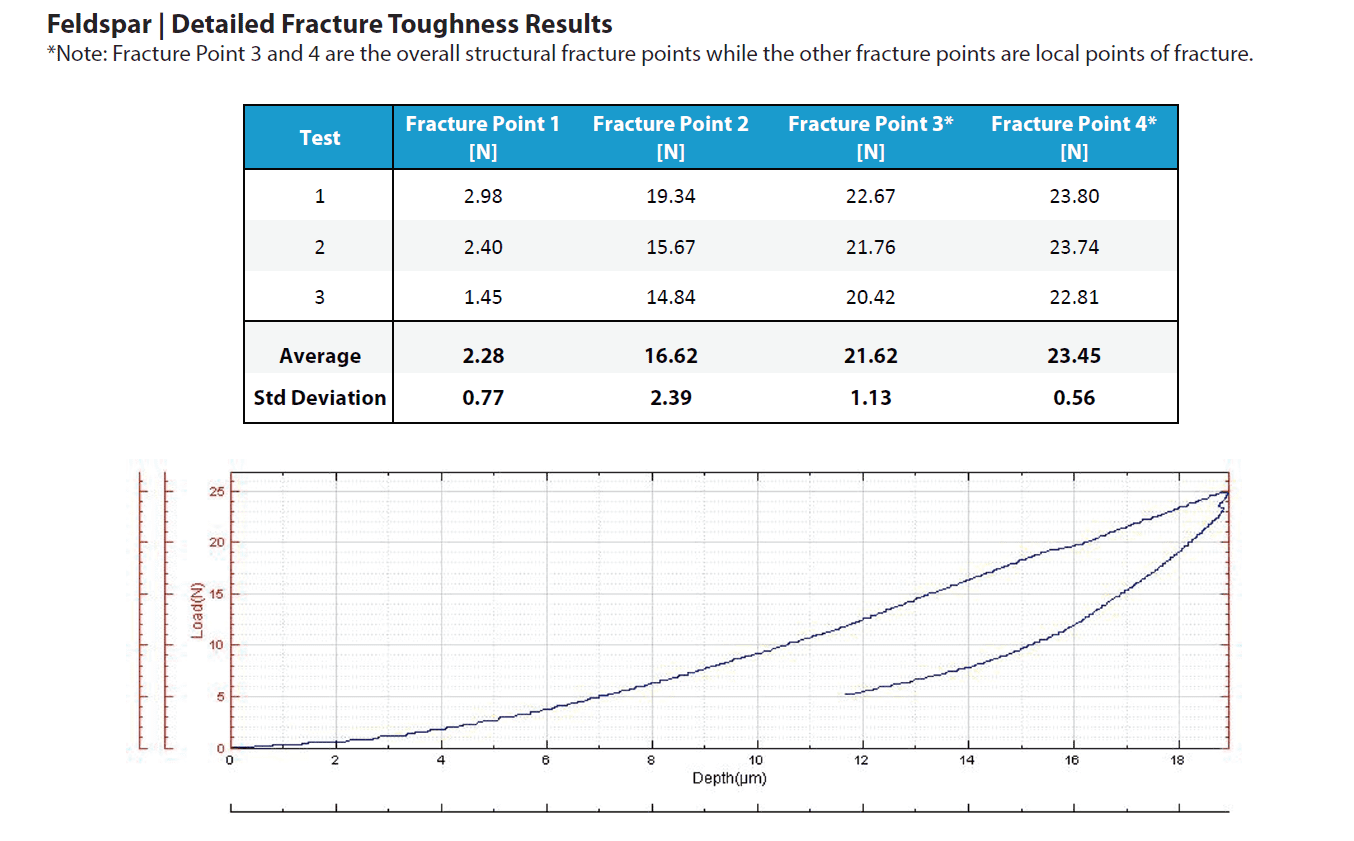

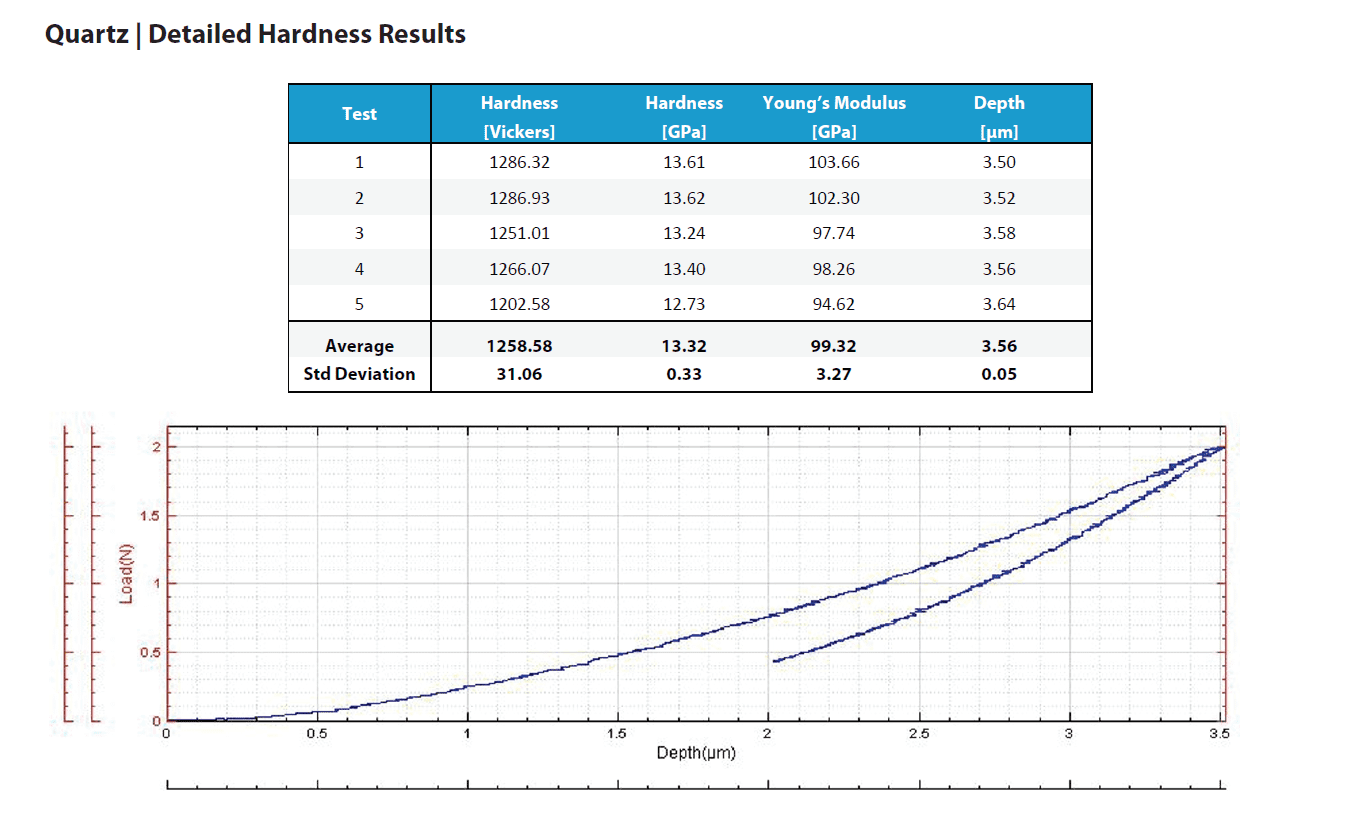

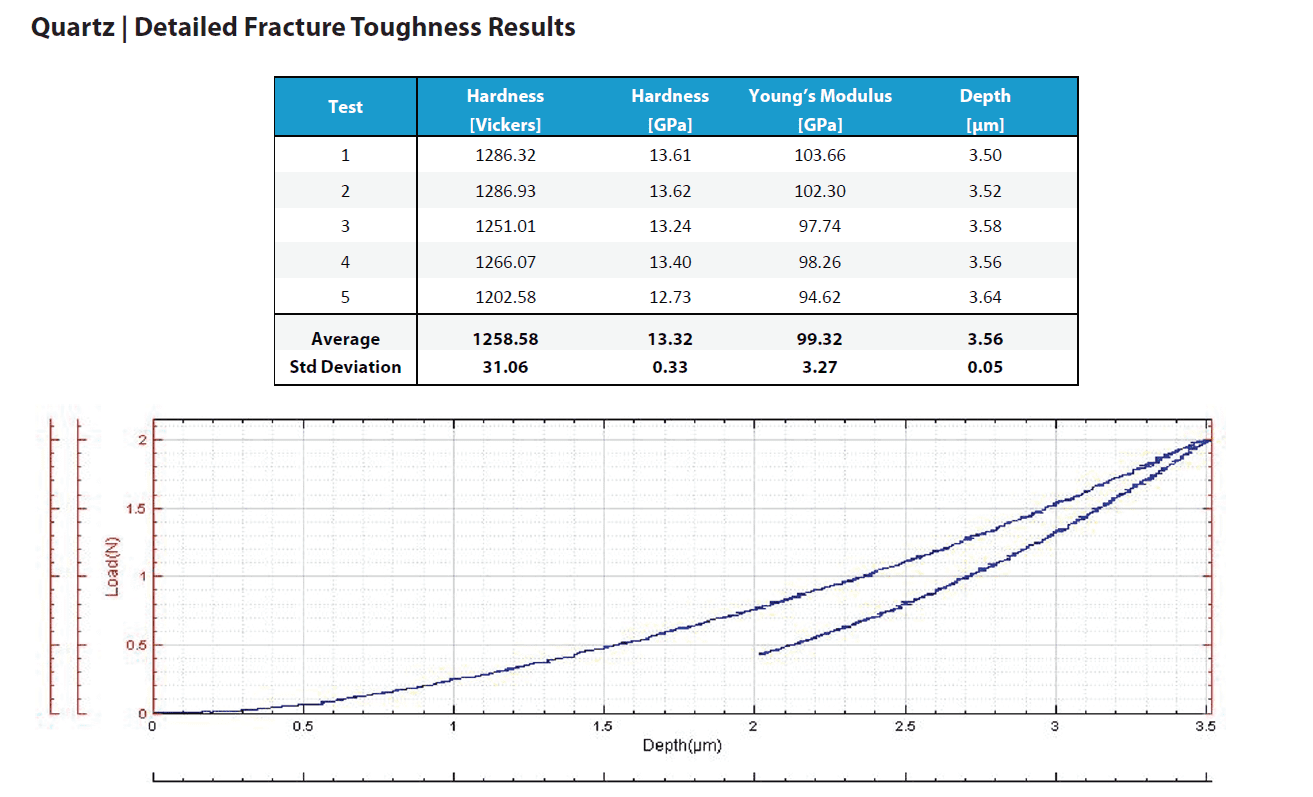

In questa applicazione la Nanovea tester meccanico misura la durezza Vickers (Hv), il modulo di Young e la resistenza alla frattura di un campione di roccia minerale. La roccia è costituita da biotite, feldspato e quarzo che formano il composito standard del granito. Ciascuno viene testato separatamente.

RISULTATI E DISCUSSIONE

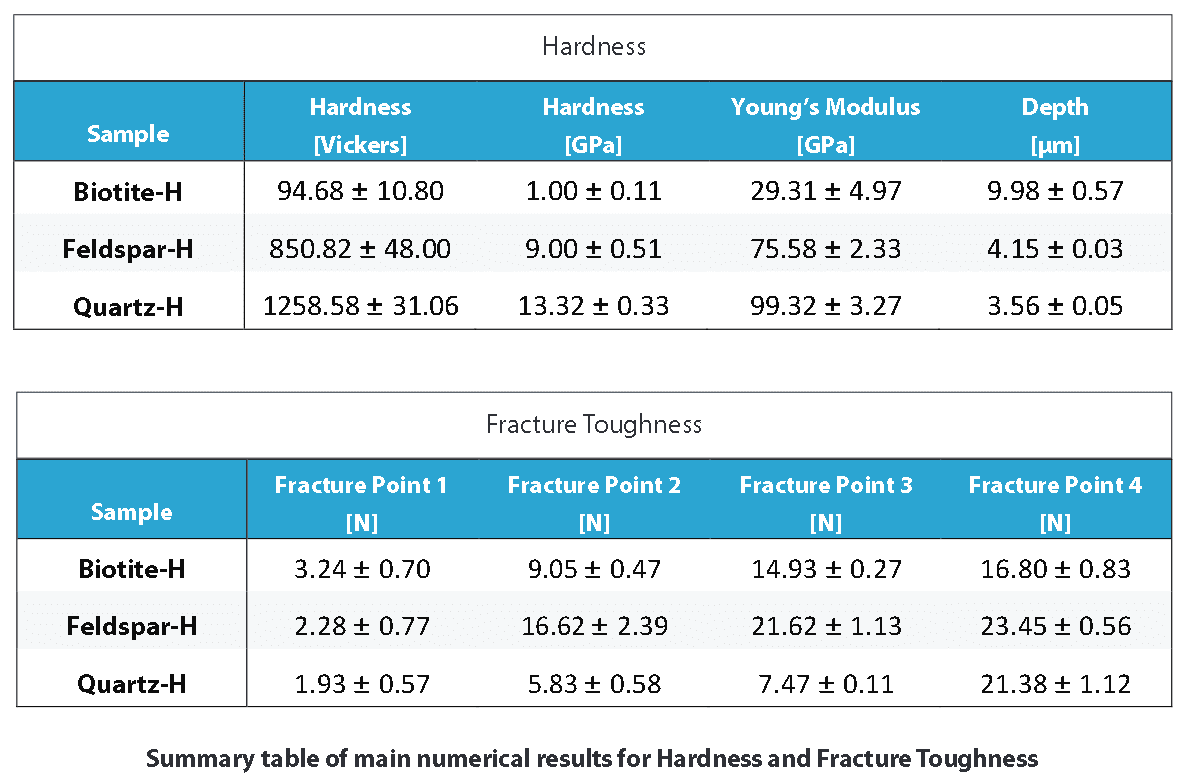

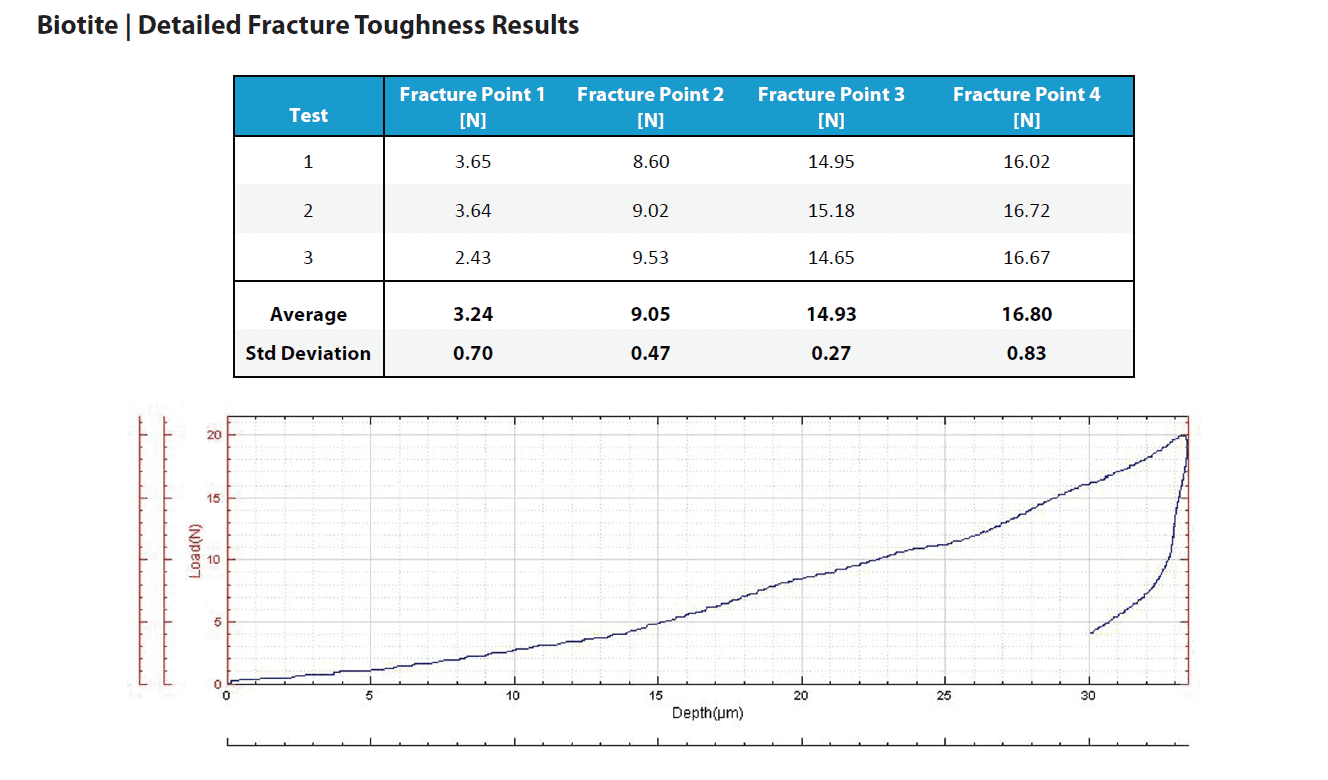

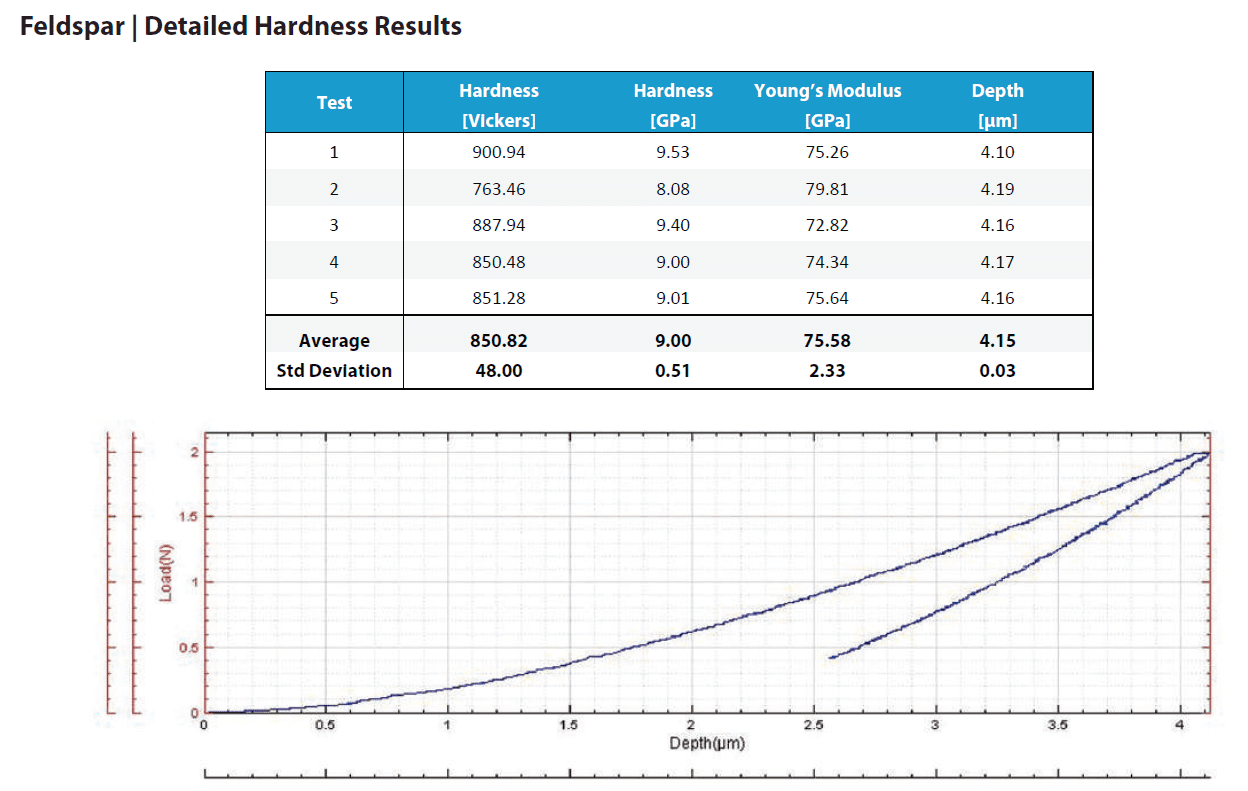

Questa sezione comprende una tabella riassuntiva che confronta i principali risultati numerici per i diversi campioni, seguita dall'elenco completo dei risultati, che include ogni indentazione eseguita, accompagnata dalle micrografie dell'indentazione, quando disponibili. Questi risultati completi presentano i valori misurati di durezza e modulo di Young e la profondità di penetrazione (Δd) con le loro medie e deviazioni standard. Si deve considerare che una grande variazione nei risultati può verificarsi nel caso in cui la rugosità della superficie sia nella stessa gamma di dimensioni dell'indentazione.

Tabella riassuntiva dei principali risultati numerici per la durezza e la tenacità alla frattura

CONCLUSIONE

Il tester meccanico Nanovea ha dimostrato riproducibilità e precisione dei risultati di indentazione sulla superficie dura delle rocce minerali. La durezza e il modulo di Young di ciascun materiale che compone il granito sono stati misurati direttamente dalle curve di profondità rispetto al carico. La superficie ruvida ha comportato l'esecuzione di prove con carichi più elevati che potrebbero aver causato microfessurazioni. Le microfessurazioni spiegherebbero alcune delle variazioni osservate nelle misurazioni. Le fessure non erano percepibili attraverso l'osservazione al microscopio standard a causa della superficie ruvida del campione. Pertanto, non è possibile calcolare i numeri tradizionali di tenacità alla frattura, che richiedono la misurazione della lunghezza delle cricche. Invece, abbiamo usato il sistema per rilevare l'inizio delle cricche attraverso le dislocazioni nelle curve di profondità rispetto al carico, aumentando i carichi.

I carichi soglia di frattura sono stati riportati ai carichi in cui si sono verificati i cedimenti. A differenza dei test tradizionali di tenacità alla frattura, che misurano semplicemente la lunghezza della cricca, si ottiene un carico al quale inizia la soglia di frattura. Inoltre, l'ambiente controllato e strettamente monitorato consente di misurare la durezza come valore quantitativo per confrontare una varietà di campioni.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Ispezione della rugosità in linea

Rilevamento istantaneo degli errori con i profilatori in linea

La rugosità e la consistenza della superficie sono fondamentali per l'utilizzo finale di un prodotto. L'ispezione in linea della superficie del prodotto, veloce, quantificabile e affidabile, consente di rilevare immediatamente i prodotti difettosi e di determinare il lavoro da eseguire.

condizioni della linea di produzione. Non solo migliora la produttività e l'efficienza, ma riduce anche i tassi di difettosità,

rielaborazione e sprechi.

IMPORTANZA DEL PROFILATORE SENZA CONTATTO PER L'ISPEZIONE DELLA RUGOSITÀ IN LINEA

I difetti superficiali derivano dalla lavorazione dei materiali e dalla fabbricazione del prodotto. L'ispezione della qualità della superficie in linea garantisce il controllo di qualità più rigoroso dei prodotti finali. La Nanovea Profilometri 3D senza contatto utilizzano la tecnologia confocale cromatica con una capacità unica di determinare la ruvidità di un campione senza contatto. È possibile installare più sensori profilatori per monitorare contemporaneamente la rugosità e la struttura di diverse aree del prodotto. La soglia di rugosità calcolata in tempo reale dal software di analisi funge da strumento pass/fail veloce e affidabile.

OBIETTIVO DI MISURAZIONE

In questo studio, il sistema di trasporto per l'ispezione della rugosità Nanovea, dotato di un sensore puntiforme, viene utilizzato per ispezionare la rugosità superficiale dei campioni di acrilico e carta vetrata. Si dimostra la capacità del profilometro senza contatto Nanovea di fornire un'ispezione della rugosità in linea rapida e affidabile in una linea di produzione in tempo reale.

RISULTATI E DISCUSSIONE

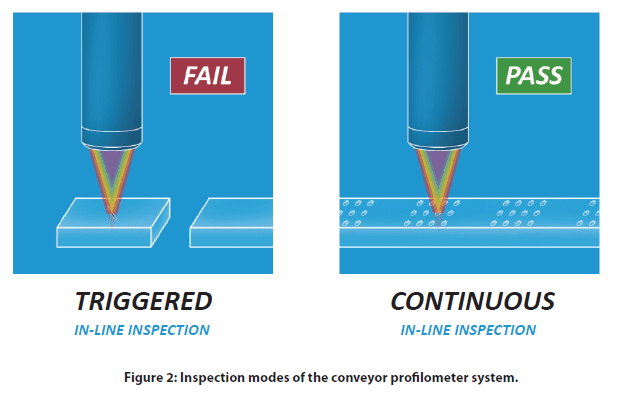

Il sistema di profilatura a nastro può funzionare in due modalità: modalità Trigger e modalità continua. Come illustrato nella Figura 2, la rugosità superficiale dei campioni viene misurata quando passano sotto le teste del profilatore ottico in modalità Trigger. La modalità continua, invece, consente di misurare ininterrottamente la rugosità superficiale di un campione continuo, come lamiere e tessuti. È possibile installare più sensori del profilatore ottico per monitorare e registrare la rugosità di diverse aree del campione.

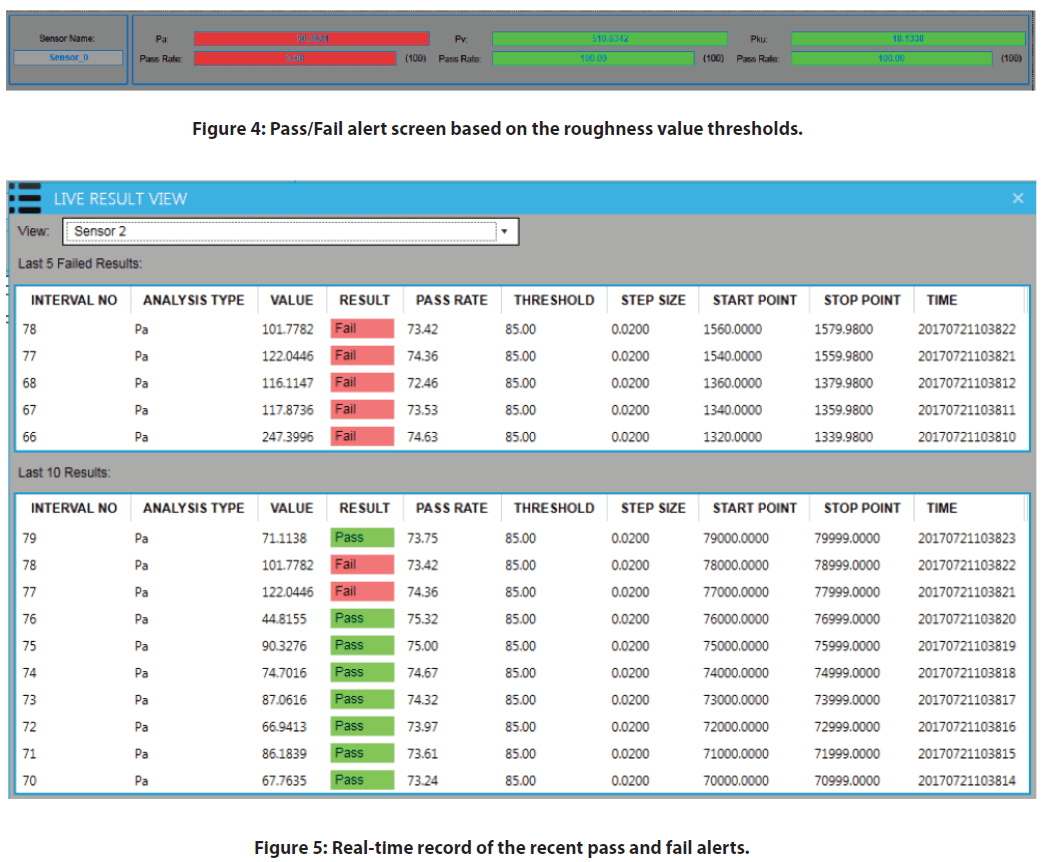

Durante la misurazione della rugosità in tempo reale, le finestre del software visualizzano gli avvisi di superamento e di insuccesso, come mostrato nelle Figure 4 e 5. Quando il valore della rugosità rientra nelle soglie stabilite, la rugosità misurata è evidenziata in verde. Quando il valore della rugosità rientra nelle soglie stabilite, la rugosità misurata è evidenziata in verde. Tuttavia, l'evidenziazione diventa rossa quando la rugosità della superficie misurata è al di fuori dell'intervallo dei valori di soglia impostati. Ciò fornisce all'utente uno strumento per determinare la qualità della finitura superficiale di un prodotto.

Nelle sezioni seguenti, vengono utilizzati due tipi di campioni, ad esempio acrilico e carta vetrata, per dimostrare le modalità Trigger e Continuous del sistema di ispezione.

Modalità Trigger: Ispezione della superficie del campione acrilico

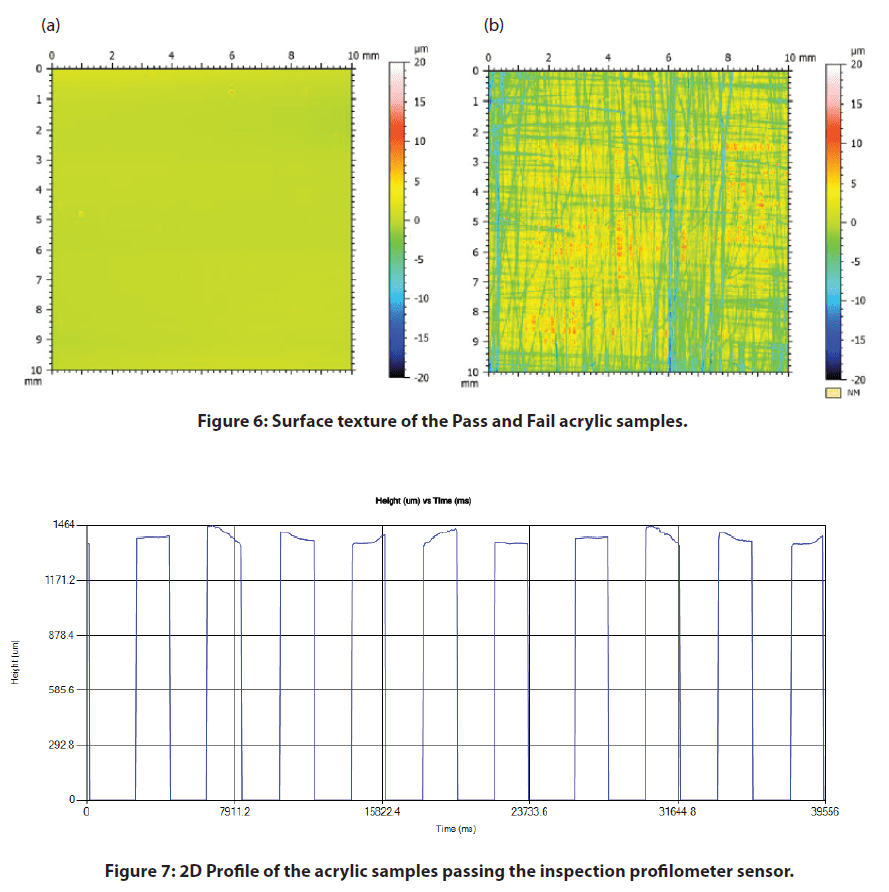

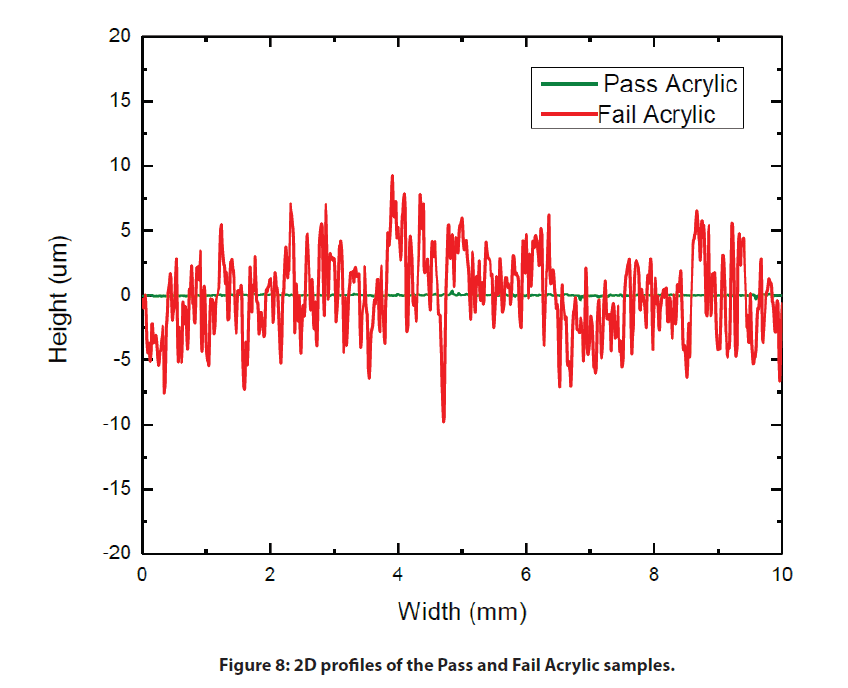

Una serie di campioni acrilici sono allineati sul nastro trasportatore e si muovono sotto la testa del profilatore ottico, come illustrato nella Figura 1. La vista in falsi colori della Figura 6 mostra la variazione dell'altezza della superficie. Alcuni dei campioni acrilici finiti a specchio sono stati levigati per creare una struttura superficiale ruvida, come mostrato nella Figura 6b.

Mentre i campioni acrilici si muovono a velocità costante sotto la testa del profilatore ottico, viene misurato il profilo della superficie, come illustrato nelle Figure 7 e 8. Il valore di rugosità del profilo misurato viene calcolato contemporaneamente e confrontato con i valori di soglia. L'allarme rosso viene lanciato quando il valore di rugosità supera la soglia impostata, consentendo agli utenti di individuare immediatamente il prodotto difettoso sulla linea di produzione.

Modalità continua: Ispezione della superficie del campione di carta vetrata

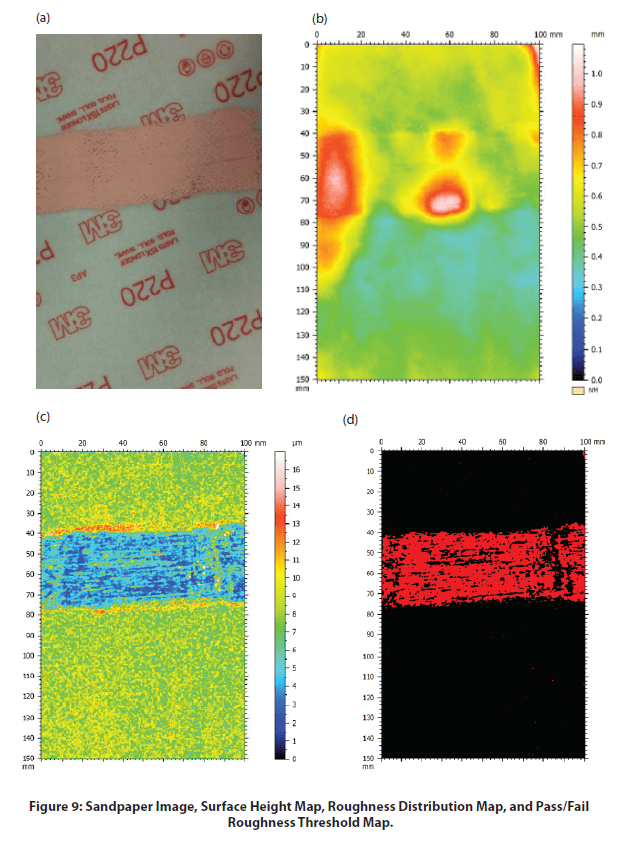

Mappa dell'altezza della superficie, mappa della distribuzione della rugosità e mappa della soglia di passaggio/errore della rugosità della superficie del campione di carta vetrata, come mostrato nella Figura 9. Il campione di carta vetrata presenta un paio di picchi più alti nella parte utilizzata, come mostrato nella mappa dell'altezza della superficie. I diversi colori nella palette della Figura 9C rappresentano il valore di rugosità della superficie locale. La mappa della rugosità mostra una rugosità omogenea nell'area intatta del campione di carta vetrata, mentre l'area usata è evidenziata in colore blu scuro, a indicare il valore ridotto della rugosità in questa regione. È possibile impostare una soglia di rugosità Pass/Fail per individuare tali regioni, come mostrato nella Figura 9D.

Mentre la carta vetrata passa continuamente sotto il sensore del profilatore in linea, il valore di rugosità locale in tempo reale viene calcolato e registrato, come illustrato nella Figura 10. Gli avvisi di superamento/errore vengono visualizzati sullo schermo del software in base ai valori soglia di rugosità impostati, fungendo da strumento rapido e affidabile per il controllo della qualità. La qualità della superficie del prodotto nella linea di produzione viene ispezionata in loco per scoprire in tempo le aree difettose.

In questa applicazione, abbiamo dimostrato che il profilometro per nastri trasportatori Nanovea, dotato di un sensore ottico di profilazione senza contatto, funziona come strumento affidabile di controllo della qualità in linea in modo efficace ed efficiente.

Il sistema di ispezione può essere installato nella linea di produzione per monitorare la qualità superficiale dei prodotti in loco. La soglia di rugosità funziona come criterio affidabile per determinare la qualità della superficie dei prodotti, consentendo agli utenti di notare in tempo i prodotti difettosi. Sono previste due modalità di ispezione, la modalità Trigger e la modalità continua, per soddisfare le esigenze di ispezione su diversi tipi di prodotti.

I dati qui riportati rappresentano solo una parte dei calcoli disponibili nel software di analisi. I profilometri Nanovea misurano virtualmente qualsiasi superficie in campi come quello dei semiconduttori, della microelettronica, del solare, delle fibre, dell'ottica, dell'automotive, dell'aerospaziale, della metallurgia, della lavorazione, dei rivestimenti, del farmaceutico, del biomedicale, dell'ambientale e molti altri.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Test di usura del blocco sull'anello

IMPORTANZA DELLA VALUTAZIONE DELL'USURA DEL BLOCCO SULL'ANELLO

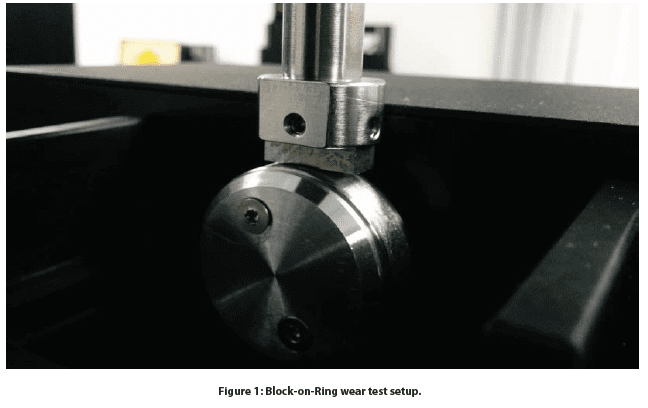

Il test Block-on-Ring (ASTM G77) è una tecnica ampiamente utilizzata che valuta il comportamento di usura da scorrimento dei materiali in diverse condizioni simulate, consente una classificazione affidabile delle coppie di materiali per specifiche applicazioni tribologiche.

OBIETTIVO DI MISURAZIONE

In questa applicazione, il tester meccanico Nanovea misura l'YS e l'UTS di campioni di acciaio inossidabile SS304 e di lega di alluminio Al6061. I campioni sono stati scelti per i loro valori YS e UTS comunemente riconosciuti, che dimostrano l'affidabilità dei metodi di indentazione di Nanovea.

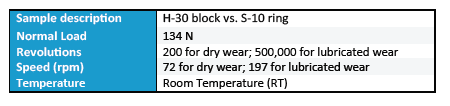

Il comportamento di usura da scorrimento di un blocco H-30 su un anello S-10 è stato valutato dal tribometro di Nanovea utilizzando il modulo Block-on-Ring. Il blocco H-30 è realizzato in acciaio per utensili 01 con durezza 30HRC, mentre l'anello S-10 è in acciaio tipo 4620 con durezza superficiale da 58 a 63 HRC e diametro dell'anello di ~34,98 mm. I test Block-on-Ring sono stati eseguiti in ambienti asciutti e lubrificati per studiare l'effetto sul comportamento all'usura. I test di lubrificazione sono stati eseguiti con olio minerale pesante USP. La traccia di usura è stata esaminata utilizzando Nanovea Profilometro 3D senza contatto. I parametri del test sono riepilogati nella Tabella 1. Il tasso di usura (K), è stato valutato utilizzando la formula K=V/(F×s), dove V è il volume usurato, F è il carico normale, s è la distanza di scorrimento.

RISULTATI E DISCUSSIONE

La Figura 2 confronta il coefficiente di attrito (COF) dei test Block-on-Ring in ambienti asciutti e lubrificati. Il blocco ha un attrito significativamente maggiore in un ambiente asciutto rispetto a un ambiente lubrificato. COF

fluttua durante il periodo di rodaggio nei primi 50 giri e raggiunge un COF costante di ~0,8 per il resto del test di usura a 200 giri. In confronto, il test Block-on-Ring eseguito nella lubrificazione con olio minerale pesante USP mostra un COF costantemente basso di 0,09 durante il test di usura di 500.000 giri. Il lubrificante riduce significativamente il COF tra le superfici di ~90 volte.

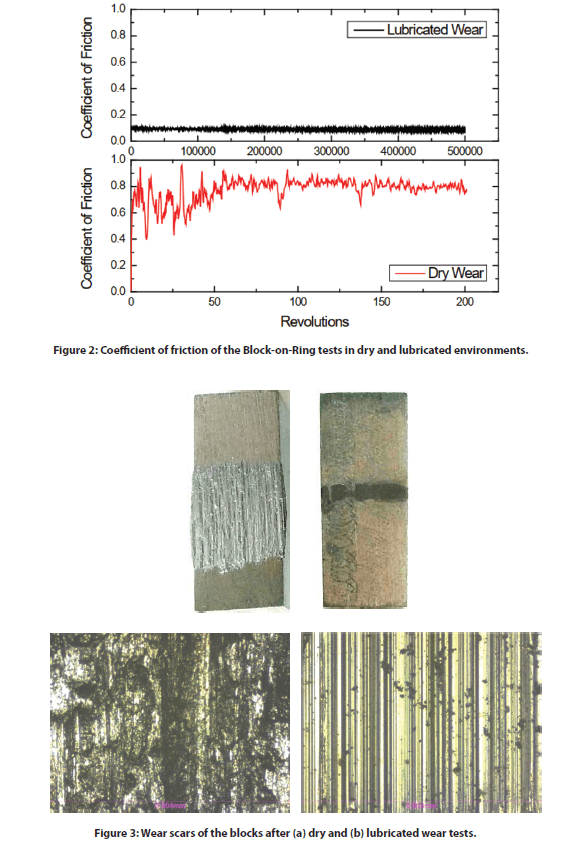

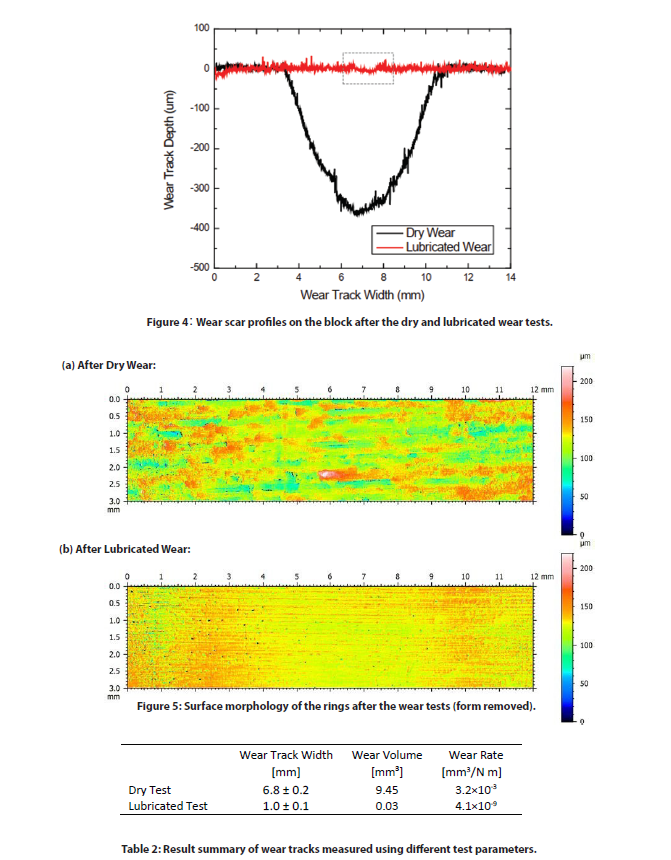

Le figure 3 e 4 mostrano le immagini ottiche e i profili 2D in sezione trasversale delle tracce di usura sui blocchi dopo i test di usura a secco e lubrificati. I volumi delle tracce di usura e i tassi di usura sono riportati nella Tabella 2. Il blocco d'acciaio dopo la prova di usura a secco a una velocità di rotazione inferiore di 72 giri/min per 200 giri mostra un grande volume di cicatrici da usura di 9,45 mm˙. In confronto, la prova di usura eseguita a una velocità superiore di 197 giri/min per 500.000 giri con il lubrificante a base di olio minerale crea un volume della pista di usura sostanzialmente inferiore, pari a 0,03 mm˙.

Le immagini in ÿgura 3 mostrano che durante i test a secco si verifica una grave usura rispetto a quella lieve del test di usura lubrificato. L'elevato calore e le intense vibrazioni generate durante la prova di usura a secco favoriscono l'ossidazione dei detriti metallici, provocando una grave abrasione a tre corpi. Nella prova con lubrificazione, l'olio minerale riduce l'attrito e raffredda la superficie di contatto, oltre a trasportare i detriti abrasivi creati durante l'usura. Ciò porta a una significativa riduzione del tasso di usura di un fattore pari a ~8×10ˆ. Una differenza così sostanziale nella resistenza all'usura in ambienti diversi dimostra l'importanza di una corretta simulazione dell'usura da scorrimento in condizioni di servizio realistiche.

Il comportamento all'usura può cambiare drasticamente quando si introducono piccole variazioni nelle condizioni di prova. La versatilità del tribometro Nanovea consente di misurare l'usura in condizioni di alta temperatura, lubrificazione e tribocorrosione. L'accurato controllo della velocità e della posizione da parte del motore avanzato consente di eseguire test di usura a velocità comprese tra 0,001 e 5000 giri/minuto, rendendolo uno strumento ideale per i laboratori di ricerca/test per studiare l'usura in condizioni tribologiche diverse.

Le condizioni superficiali dei campioni sono state esaminate con il proÿlometro ottico senza contatto di Nanovea. La Figura 5 mostra la morfologia superficiale degli anelli dopo i test di usura. La forma del cilindro è stata rimossa per presentare meglio la morfologia superficiale e la rugosità creata dal processo di usura per scorrimento. Durante la prova di usura a secco di 200 giri si è verificato un significativo irruvidimento della superficie a causa del processo di abrasione a tre corpi. Il blocco e l'anello dopo la prova di usura a secco presentano una rugosità Ra di 14,1 e 18,1 µm, rispettivamente, rispetto a 5,7 e 9,1 µm per la prova di usura lubrificata a lungo termine di 500.000 giri a una velocità superiore. Questo test dimostra l'importanza di una corretta lubrificazione del contatto pistone-cilindro. Una forte usura danneggia rapidamente la superficie di contatto senza lubrificazione e porta a un deterioramento irreversibile della qualità del servizio e persino alla rottura del motore.

CONCLUSIONE

In questo studio mostriamo come il tribometro di Nanovea viene utilizzato per valutare il comportamento di usura da scorrimento di una coppia acciaio-metallo utilizzando il modulo Block-on-Ring secondo lo standard ASTM G77. Il lubrificante gioca un ruolo critico nelle proprietà di usura della coppia di materiali. L'olio minerale riduce il tasso di usura del blocco H-30 di un fattore di ~8×10ˆ e il COF di ~90 volte. La versatilità del Tribometro di Nanovea lo rende uno strumento ideale per misurare il comportamento dell'usura in varie condizioni di lubrificazione, alta temperatura e tribocorrosione.

Il tribometro di Nanovea offre test di usura e attrito precisi e ripetibili utilizzando modalità rotativa e lineare conformi a ISO e ASTM, con moduli opzionali di usura ad alta temperatura, lubrificazione e tribocorrosione disponibili in un unico sistema preintegrato. L'impareggiabile gamma di Nanovea è una soluzione ideale per determinare l'intera gamma di proprietà tribologiche di rivestimenti, pellicole e substrati sottili o spessi, morbidi o duri.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Test di tribologia

- Uncategorized

Archivi

- Novembre 2025

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004