Inspektion bearbeiteter Teile

BEARBEITETE TEILE

Prüfung anhand eines CAD-Modells mit 3D-Profilometrie

Autor:

Duanjie Li, PhD

Überarbeitet von

Jocelyn Esparza

EINFÜHRUNG

Die Nachfrage nach Präzisionsbearbeitung zur Herstellung komplexer Geometrien ist in vielen Branchen gestiegen. Von der Luft- und Raumfahrt über die Medizintechnik und die Automobilindustrie bis hin zu technischen Getrieben, Maschinen und Musikinstrumenten - die ständige Innovation und Weiterentwicklung treiben die Erwartungen und Genauigkeitsstandards in neue Höhen. Infolgedessen steigt die Nachfrage nach strengen Inspektionstechniken und -instrumenten, um die höchste Qualität der Produkte zu gewährleisten.

Die Bedeutung der berührungslosen 3D-Profilometrie für die Teileinspektion

Der Vergleich der Eigenschaften von bearbeiteten Teilen mit ihren CAD-Modellen ist wichtig, um die Toleranzen und die Einhaltung der Produktionsstandards zu überprüfen. Die Inspektion während der Betriebszeit ist ebenfalls von entscheidender Bedeutung, da der Verschleiß der Teile ihren Austausch erforderlich machen kann. Die rechtzeitige Feststellung von Abweichungen von den geforderten Spezifikationen hilft, kostspielige Reparaturen, Produktionsstopps und einen schlechten Ruf zu vermeiden.

Im Gegensatz zu einer Touch-Probe-Technik ist die NANOVEA Optische Profiler Führen Sie berührungslose 3D-Oberflächenscans durch und ermöglichen Sie so schnelle, präzise und zerstörungsfreie Messungen komplexer Formen mit höchster Genauigkeit.

CAD-MODELL

Eine präzise Messung der Abmessungen und der Oberflächenrauheit des bearbeiteten Teils ist entscheidend, um sicherzustellen, dass es den gewünschten Spezifikationen, Toleranzen und Oberflächengüten entspricht. Das 3D-Modell und die technische Zeichnung des zu prüfenden Teils sind unten dargestellt.

FALSCHE FARBANSICHT

Die Falschfarbenansicht des CAD-Modells und die gescannte Oberfläche des bearbeiteten Teils werden in ABBILDUNG 3 verglichen. Die Höhenvariation auf der Probenoberfläche ist an der Farbänderung zu erkennen.

Aus dem 3D-Oberflächenscan werden drei 2D-Profile extrahiert, wie in ABBILDUNG 2 dargestellt, um die Maßtoleranz des bearbeiteten Teils weiter zu überprüfen.

PROFILVERGLEICH & ERGEBNISSE

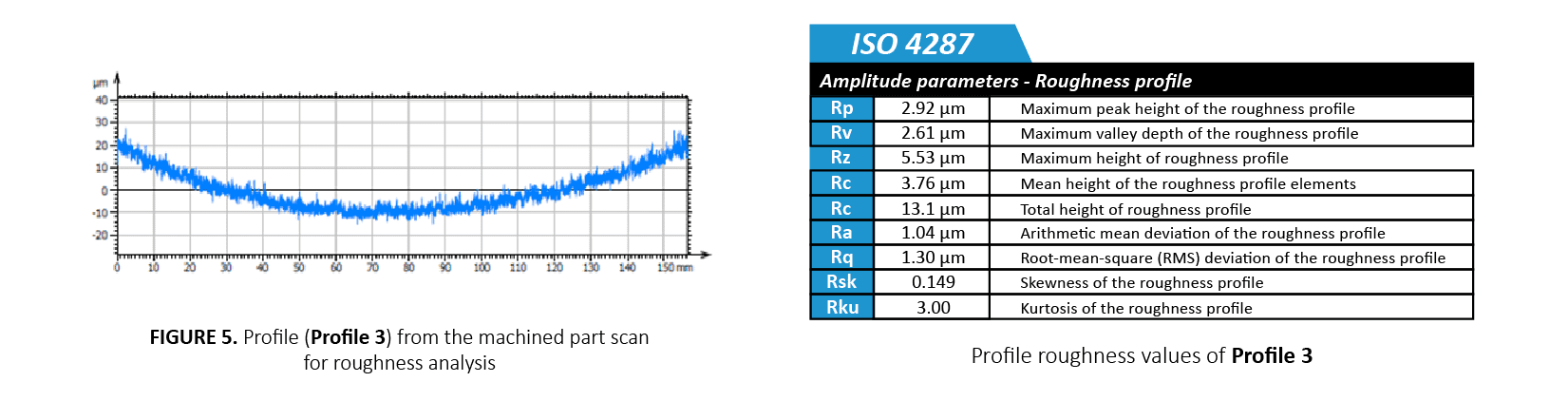

Die Profile 1 bis 3 sind in ABBILDUNG 3 bis 5 dargestellt. Die quantitative Toleranzprüfung wird durch den Vergleich des gemessenen Profils mit dem CAD-Modell durchgeführt, um strenge Fertigungsstandards einzuhalten. Profil 1 und Profil 2 messen den Radius verschiedener Bereiche auf dem gekrümmten, bearbeiteten Teil. Die Höhenabweichung von Profil 2 beträgt 30 µm über eine Länge von 156 mm, was der gewünschten Toleranzanforderung von ±125 µm entspricht.

Durch die Festlegung eines Toleranzgrenzwerts kann die Analysesoftware automatisch feststellen, ob das bearbeitete Teil bestanden oder nicht bestanden wurde.

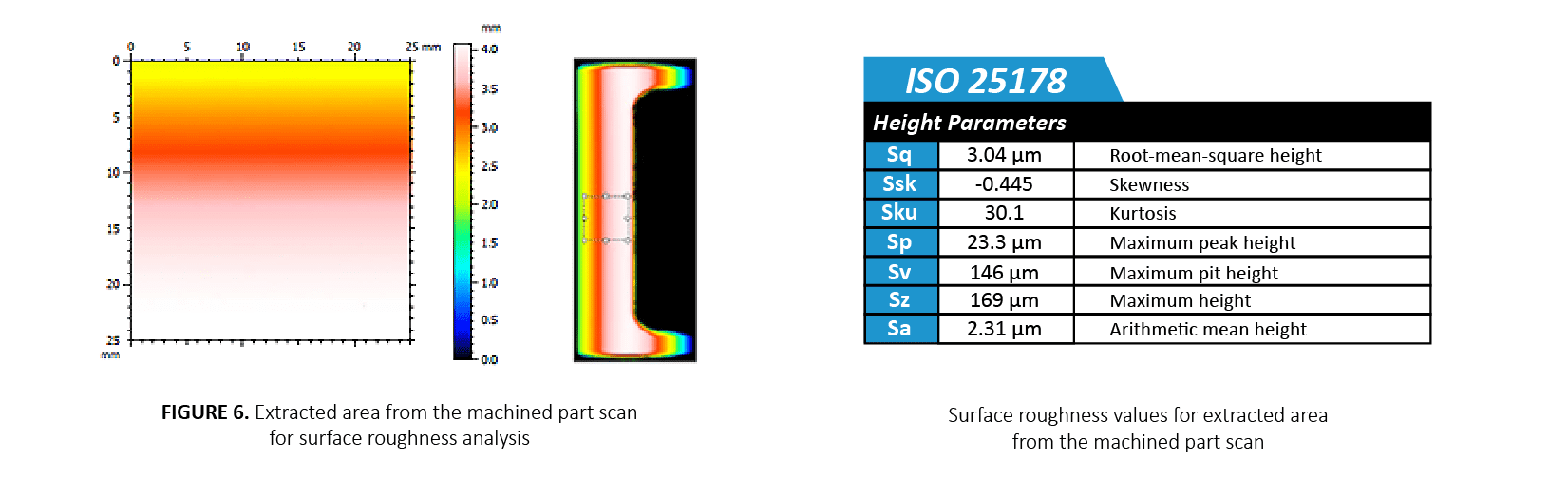

Die Rauheit und Gleichmäßigkeit der Oberfläche des bearbeiteten Teils spielen eine wichtige Rolle bei der Gewährleistung seiner Qualität und Funktionalität. ABBILDUNG 6 zeigt einen extrahierten Oberflächenbereich aus dem übergeordneten Scan des bearbeiteten Teils, der zur Quantifizierung der Oberflächengüte verwendet wurde. Die durchschnittliche Oberflächenrauhigkeit (Sa) wurde mit 2,31 µm berechnet.

SCHLUSSFOLGERUNG

In dieser Studie haben wir gezeigt, wie der berührungslose Profiler NANOVEA HS2000, ausgestattet mit einem Hochgeschwindigkeitssensor, eine umfassende Oberflächeninspektion von Abmessungen und Rauheit durchführt.

Hochauflösende Scans ermöglichen es dem Benutzer, die detaillierte Morphologie und die Oberflächenmerkmale von bearbeiteten Teilen zu messen und sie quantitativ mit ihren CAD-Modellen zu vergleichen. Das Gerät ist auch in der Lage, jegliche Defekte wie Kratzer und Risse zu erkennen.

Die fortschrittliche Konturanalyse dient als unvergleichliches Werkzeug, um nicht nur festzustellen, ob die bearbeiteten Teile den vorgegebenen Spezifikationen entsprechen, sondern auch um die Ausfallmechanismen der verschlissenen Komponenten zu bewerten.

Die hier gezeigten Daten stellen nur einen Teil der Berechnungen dar, die mit der fortschrittlichen Analysesoftware möglich sind, die mit jedem NANOVEA Optical Profiler mitgeliefert wird.

Haben Sie eine ähnliche Anwendung?

Kategorien

- Application Notes

- Block über Ring-Tribologie

- Korrosions-Tribologie

- Reibungsprüfung | Reibungskoeffizient

- Mechanische Prüfungen bei hohen Temperaturen

- Hochtemperatur-Tribologie

- Luftfeuchtigkeit und Gase Tribologie

- Luftfeuchtigkeit Mechanische Prüfung

- Einrückung | Kriechen und Relaxation

- Eindrücken | Bruchzähigkeit

- Eindrücken | Härte und Elastizität

- Eindrücken | Verlust und Lagerung

- Eindrücken | Spannung vs. Dehnung

- Eindrücken | Streckgrenze und Ermüdung

- Laboruntersuchungen

- Lineare Tribologie

- Mechanische Flüssigkeitsprüfung

- Flüssigkeits-Tribologie

- Tieftemperatur-Tribologie

- Mechanische Prüfung

- Presseerklärung

- Profilometrie | Ebenheit und Verzug

- Profilometrie | Geometrie und Form

- Profilometrie | Rauheit und Oberfläche

- Profilometrie | Stufenhöhe und -dicke

- Profilometrie | Textur und Maserung

- Profilometrie | Volumen und Fläche

- Profilometrische Prüfung

- Ring auf Ring Tribologie

- Rotations-Tribologie

- Kratzprüfung | Klebstoffversagen

- Kratzprüfung | Kohäsives Versagen

- Kratzprüfung | Multi-Pass-Verschleiß

- Kratzprüfung | Kratzhärte

- Kratzprüfung Tribologie

- Tribologische Prüfung

- Uncategorized

Archive

- November 2025

- September 2023

- August 2023

- Juni 2023

- Mai 2023

- Juli 2022

- Mai 2022

- April 2022

- Januar 2022

- Dezember 2021

- November 2021

- Oktober 2021

- September 2021

- August 2021

- Juli 2021

- Juni 2021

- Mai 2021

- März 2021

- Februar 2021

- Dezember 2020

- November 2020

- Oktober 2020

- September 2020

- Juli 2020

- Mai 2020

- April 2020

- März 2020

- Februar 2020

- Januar 2020

- November 2019

- Oktober 2019

- September 2019

- August 2019

- Juli 2019

- Juni 2019

- Mai 2019

- April 2019

- März 2019

- Januar 2019

- Dezember 2018

- November 2018

- Oktober 2018

- September 2018

- Juli 2018

- Juni 2018

- April 2018

- März 2018

- Februar 2018

- November 2017

- Oktober 2017

- September 2017

- August 2017

- Juni 2017

- Mai 2017

- März 2017

- Februar 2017

- Januar 2017

- November 2016

- Oktober 2016

- August 2016

- Juli 2016

- Juni 2016

- Mai 2016

- April 2016

- März 2016

- Februar 2016

- Januar 2016

- Dezember 2015

- November 2015

- Oktober 2015

- September 2015

- August 2015

- Juli 2015

- Juni 2015

- Mai 2015

- April 2015

- März 2015

- Februar 2015

- Januar 2015

- November 2014

- Oktober 2014

- September 2014

- August 2014

- Juli 2014

- Juni 2014

- Mai 2014

- April 2014

- März 2014

- Februar 2014

- Januar 2014

- Dezember 2013

- November 2013

- Oktober 2013

- September 2013

- August 2013

- Juli 2013

- Juni 2013

- Mai 2013

- April 2013

- März 2013

- Februar 2013

- Januar 2013

- Dezember 2012

- November 2012

- Oktober 2012

- September 2012

- August 2012

- Juli 2012

- Juni 2012

- Mai 2012

- April 2012

- März 2012

- Februar 2012

- Januar 2012

- Dezember 2011

- November 2011

- Oktober 2011

- September 2011

- August 2011

- Juli 2011

- Juni 2011

- Mai 2011

- November 2010

- Januar 2010

- April 2009

- März 2009

- Januar 2009

- Dezember 2008

- Oktober 2008

- August 2007

- Juli 2006

- März 2006

- Januar 2005

- April 2004