机加工零件检查

机械零件

使用三维轮廓测量法根据CAD模型进行检测

作者。

李端杰,博士

订正

Jocelyn Esparza

简介

各个行业对能够创造复杂几何形状的精密加工的需求一直在上升。从航空航天、医疗和汽车,到科技齿轮、机械和乐器,不断的创新和演变将期望和精度标准推向新的高度。因此,我们看到对严格的检测技术和仪器的需求上升,以确保产品的最高质量。

三维非接触式轮廓仪在零件检测中的重要性

将加工好的零件的属性与它们的CAD模型进行比较,对于验证公差和对生产标准的遵守是至关重要的。在服务期间的检查也是至关重要的,因为零件的磨损可能需要更换。及时发现任何偏离所需规格的情况将有助于避免昂贵的维修、生产停顿和声誉受损。

与接触式探针技术不同,NANOVEA 光学轮廓仪 以零接触方式执行 3D 表面扫描,从而以最高精度快速、精确、无损地测量复杂形状。

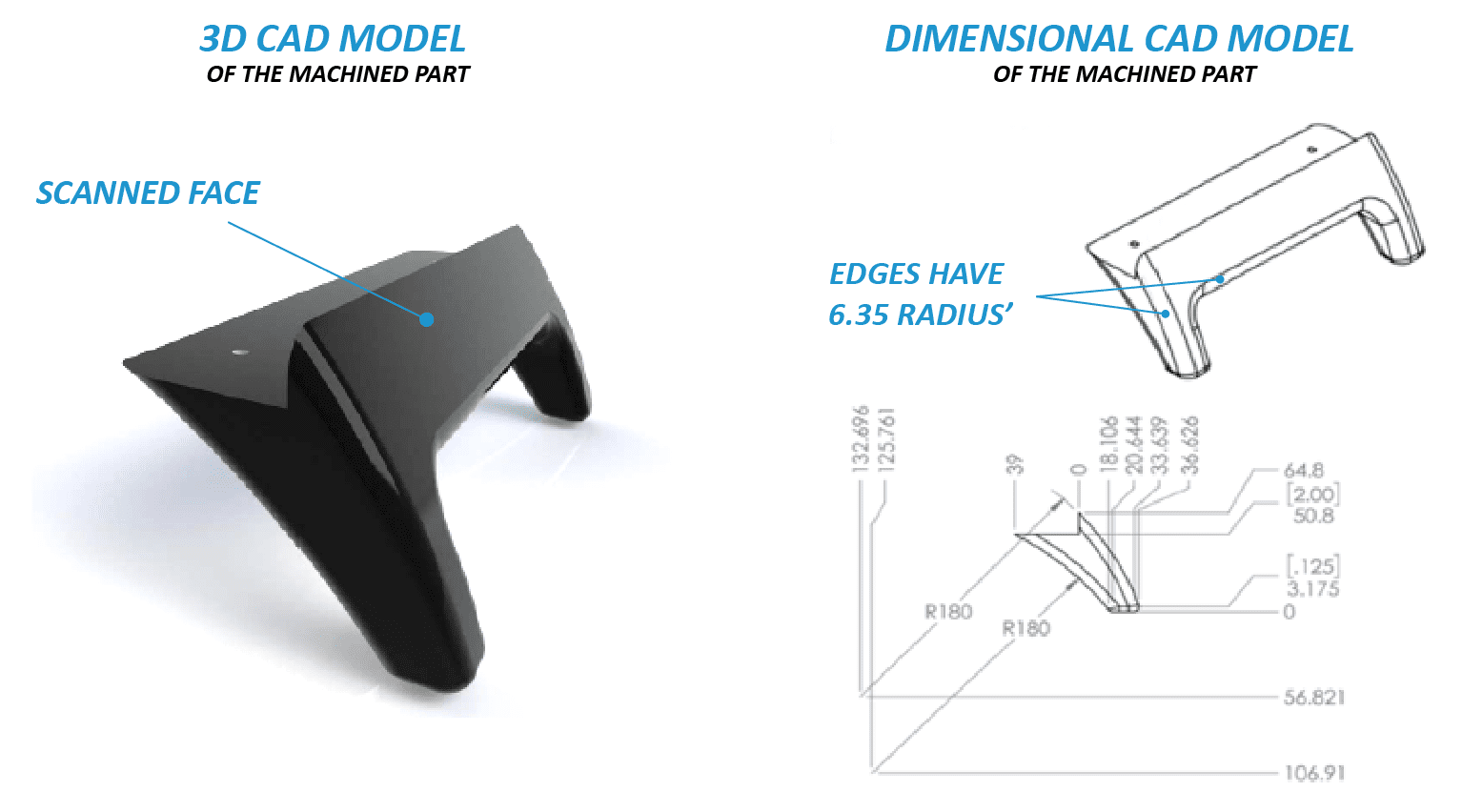

CAD模型

对加工件的尺寸和表面粗糙度的精确测量对于确保其符合所需的规格、公差和表面光洁度至关重要。下面是要检测的零件的三维模型和工程图。

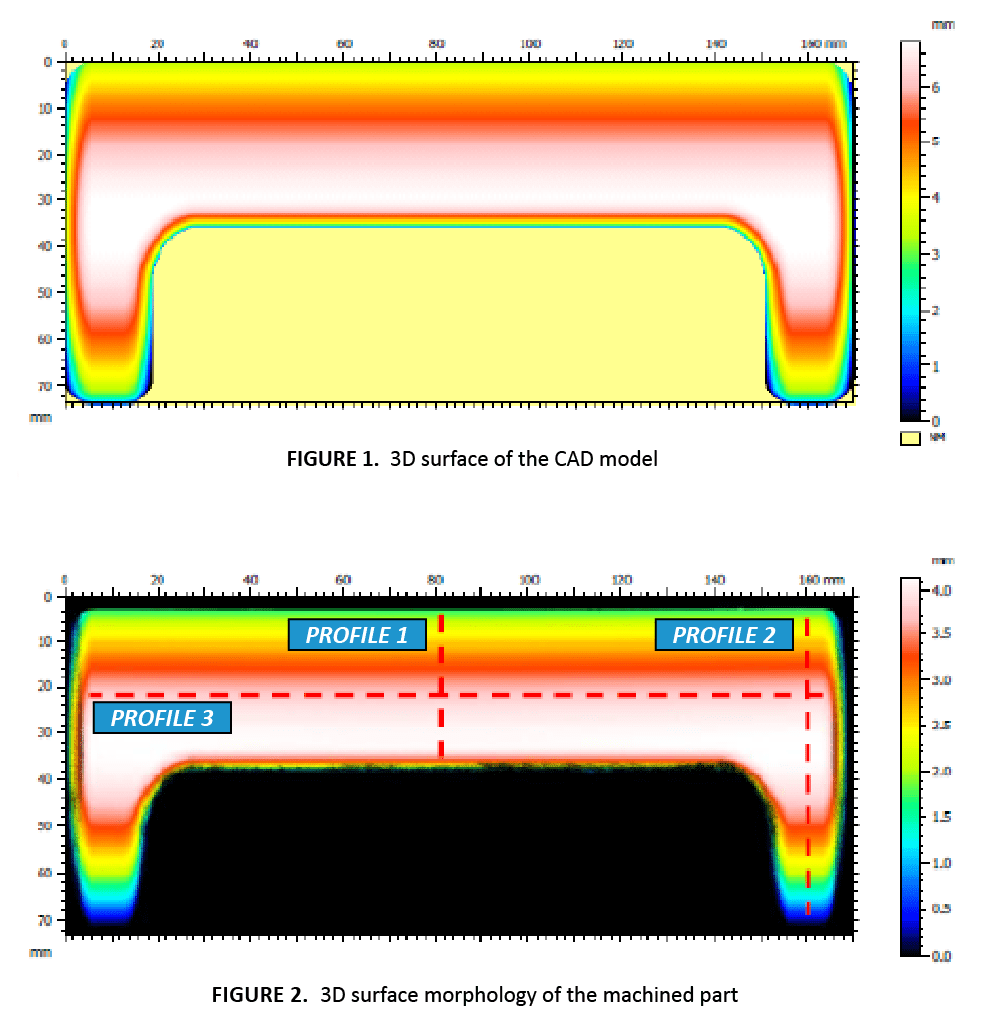

错误的颜色视图

CAD模型的假彩色视图和扫描的加工零件表面在图3中进行了比较。 样品表面的高度变化可以通过颜色的变化来观察。

如图2所示,从三维表面扫描中提取三个二维轮廓,以进一步验证加工件的尺寸公差。

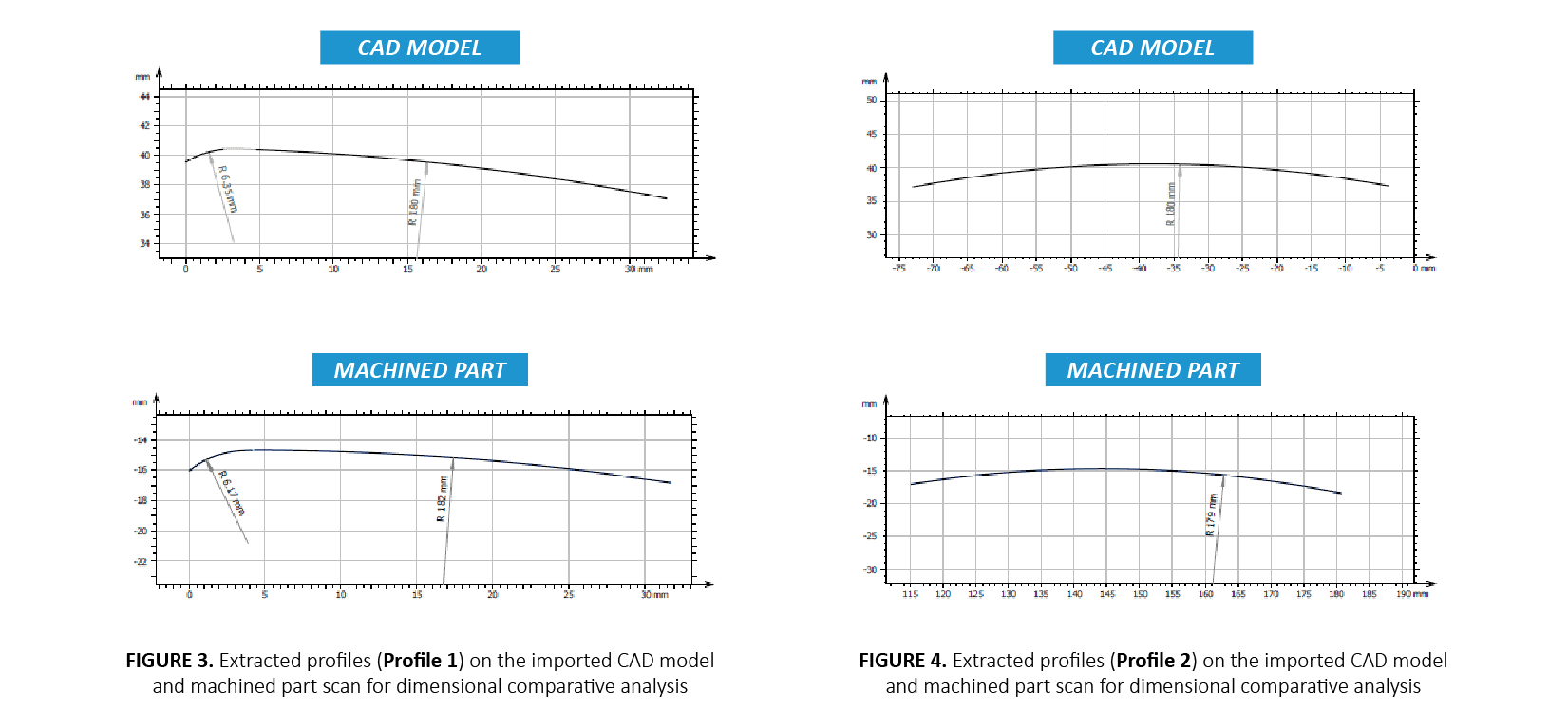

概况比较和结果

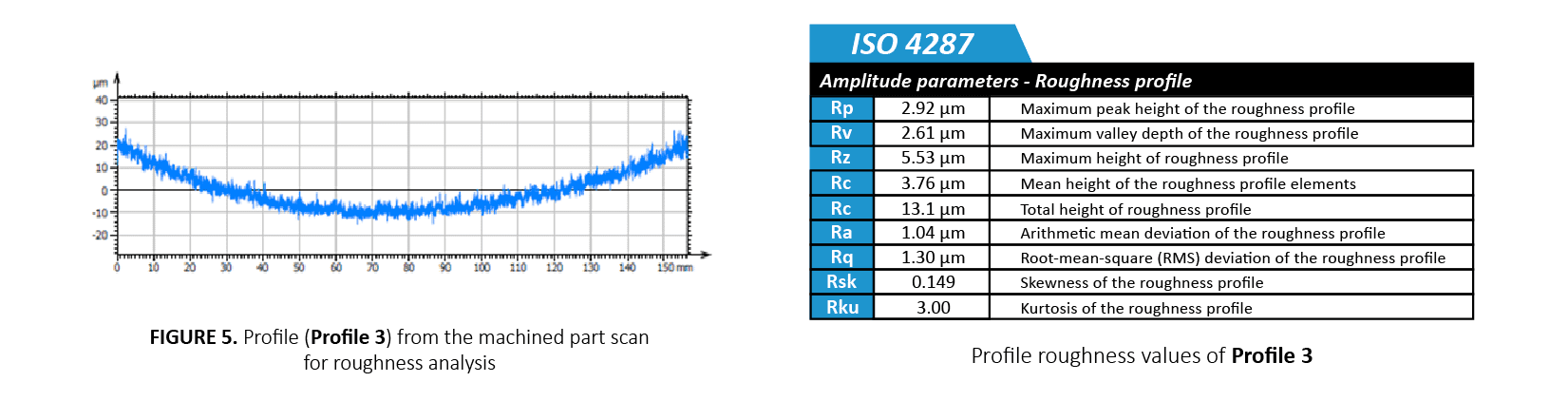

图3至图5中显示了轮廓1至3。通过将测量的轮廓与CAD模型进行比较来进行定量公差检查,以维护严格的制造标准。轮廓1和轮廓2测量弯曲加工件上不同区域的半径。轮廓2的高度变化在156毫米的长度上为30微米,符合所需的±125微米的公差要求。

通过设置公差限值,分析软件可以自动确定加工件的合格或不合格。

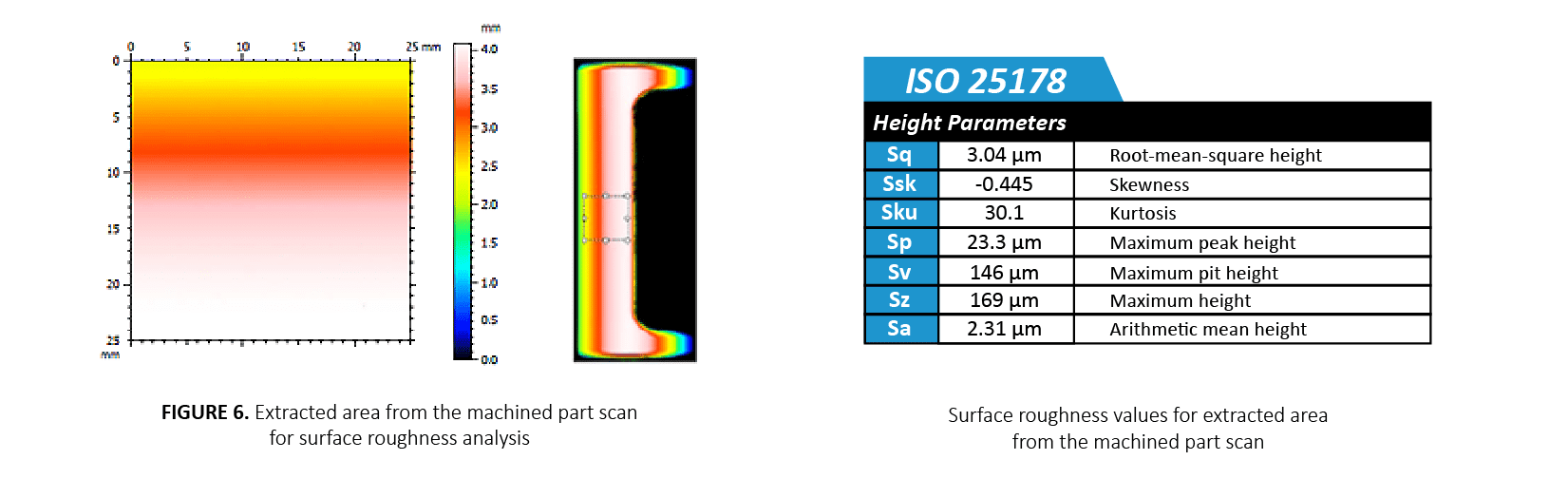

被加工零件表面的粗糙度和均匀性对保证其质量和功能起着重要作用。图6是从被加工零件的母扫描中提取的表面积,用于量化表面光洁度。平均表面粗糙度(Sa)为2.31 μ m。

结论

在这项研究中,我们展示了配备了高速传感器的NANOVEA HS2000非接触式轮廓仪是如何进行尺寸和粗糙度的全面表面检测的。

高分辨率扫描使用户能够测量加工零件的详细形态和表面特征,并将其与CAD模型进行定量比较。该仪器还能够检测到任何缺陷,包括划痕和裂纹。

先进的轮廓分析作为一个无与伦比的工具,不仅可以确定加工的零件是否满足设定的规格,还可以评估磨损部件的故障机制。

这里显示的数据只代表了每个NANOVEA光学剖面仪所配备的高级分析软件所能进行的部分计算。

现在,让我们来谈谈你的申请

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 贸易展销会

- 摩擦学测试

- 未分类

归档

- 2023年9月

- 2023年8月

- 2023年6月

- 2023年5月

- 2022年7月

- 2022年5月

- 2022年4月

- 2022年1月

- 2021年12月

- 2021年11月

- 2021年10月

- 2021年9月

- 2021年8月

- 2021年7月

- 2021年6月

- 2021年5月

- 2021年3月

- 2021年2月

- 2020年12月

- 2020年11月

- 2020年10月

- 2020年9月

- 2020年7月

- 2020年5月

- 2020年4月

- 2020年3月

- 2020年2月

- 2020年1月

- 2019年11月

- 2019年10月

- 2019年9月

- 2019年8月

- 2019年7月

- 2019年6月

- 2019年5月

- 2019年4月

- 2019年3月

- 2019年1月

- 2018年12月

- 2018年11月

- 2018年10月

- 2018年9月

- 2018年7月

- 2018年6月

- 2018年5月

- 2018年4月

- 2018年3月

- 2018年2月

- 2017年11月

- 2017年10月

- 2017年9月

- 2017年8月

- 2017年6月

- 2017年5月

- 2017年4月

- 2017年3月

- 2017年2月

- 2017年1月

- 2016年11月

- 2016年10月

- 2016年8月

- 2016年7月

- 2016年6月

- 2016年5月

- 2016年4月

- 2016年3月

- 2016年2月

- 2016年1月

- 2015年12月

- 2015年11月

- 2015年10月

- 2015年9月

- 2015年8月

- 2015年7月

- 2015年6月

- 2015年5月

- 2015年4月

- 2015年3月

- 2015年2月

- 2015年1月

- 2014年11月

- 2014年10月

- 2014年9月

- 2014年8月

- 2014年7月

- 2014年6月

- 2014年5月

- 2014年4月

- 2014年3月

- 2014年2月

- 2014年1月

- 2013年12月

- 2013年11月

- 2013年10月

- 2013年9月

- 2013年8月

- 2013年7月

- 2013年6月

- 2013年5月

- 2013年4月

- 2013年3月

- 2013年2月

- 2013年1月

- 2012年12月

- 2012年11月

- 2012年10月

- 2012年9月

- 2012年8月

- 2012年7月

- 2012年6月

- 2012年5月

- 2012年4月

- 2012年3月

- 2012年2月

- 2012年1月

- 2011年12月

- 2011年11月

- 2011年10月

- 2011年9月

- 2011年8月

- 2011年7月

- 2011年6月

- 2011年5月

- 2010年11月

- 2010年1月

- 2009年4月

- 2009年3月

- 2009年1月

- 2008年12月

- 2008年10月

- 2007年8月

- 2006年7月

- 2006年3月

- 2005年1月

- 2004年4月