가공 부품 검사

기계 부품

3D 프로파일 측정을 사용한 CAD 모델 검사

작성자:

Duanjie Li, PhD

개정자

조슬린 에스파르자

소개

복잡한 형상을 만들 수 있는 정밀 가공에 대한 수요는 다양한 산업 분야에서 증가하고 있습니다. 항공우주, 의료, 자동차부터 기술 기어, 기계, 악기에 이르기까지 지속적인 혁신과 진화로 인해 기대치와 정확도 기준이 새로운 차원으로 높아지고 있습니다. 이에 따라 제품의 최고 품질을 보장하기 위한 엄격한 검사 기술과 기기에 대한 수요가 증가하고 있습니다.

부품 검사를 위한 3D 비접촉식 프로파일 측정의 중요성

공차 및 생산 표준 준수 여부를 확인하려면 가공된 부품의 특성을 CAD 모델과 비교하는 것이 필수적입니다. 부품의 마모로 인해 교체가 필요할 수 있으므로 서비스 기간 동안의 검사도 매우 중요합니다. 필요한 사양에서 벗어난 부분을 적시에 식별하면 비용이 많이 드는 수리, 생산 중단 및 평판 손상을 방지하는 데 도움이 됩니다.

NANOVEA는 터치 프로브 방식과 달리 광학 프로파일러 접촉 없이 3D 표면 스캔을 수행하여 가장 높은 정확도로 복잡한 형상을 빠르고 정밀하며 비파괴적으로 측정할 수 있습니다.

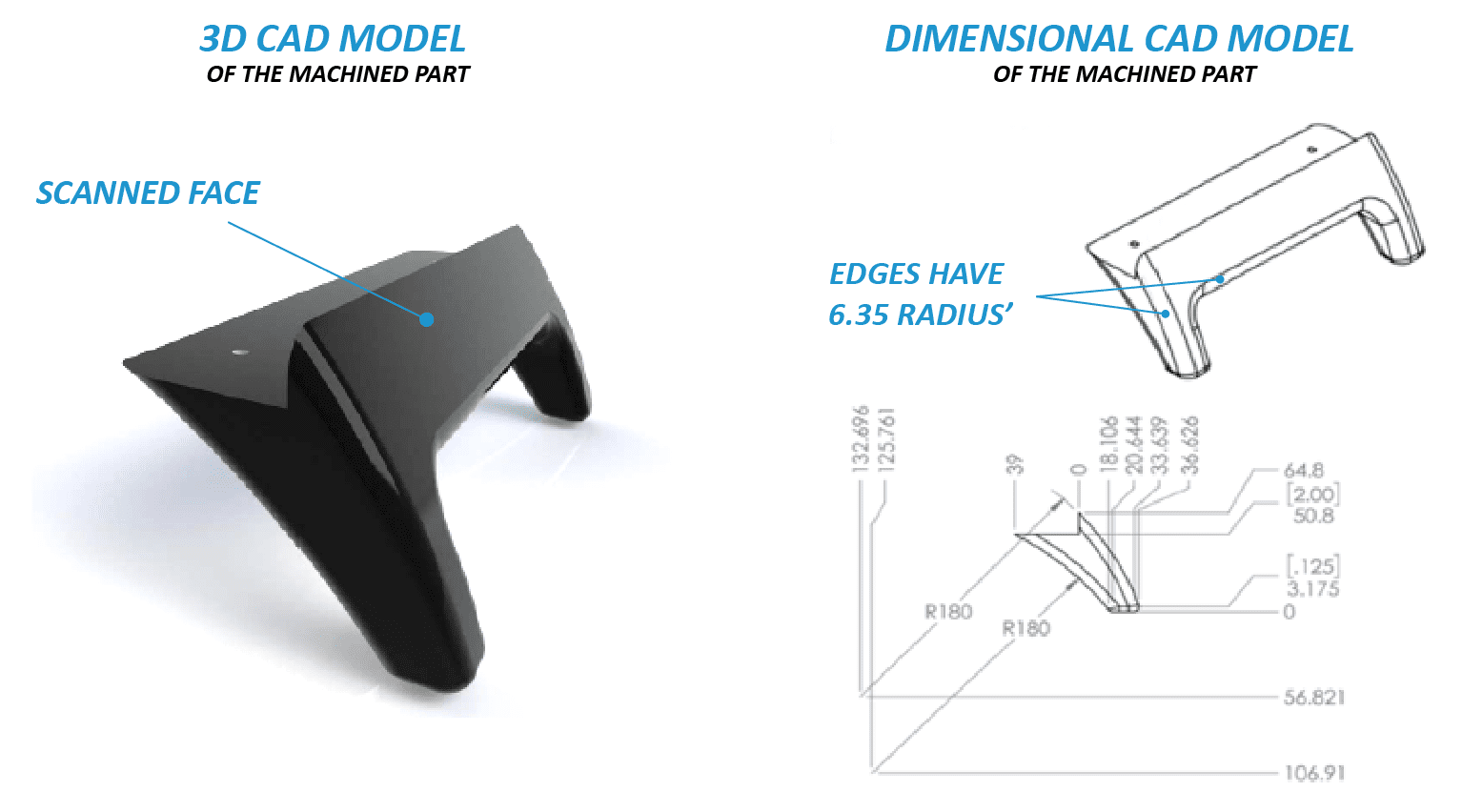

CAD 모델

가공된 부품이 원하는 사양, 공차 및 표면 마감을 충족하는지 확인하려면 부품의 치수와 표면 거칠기를 정밀하게 측정하는 것이 중요합니다. 검사 대상 부품의 3D 모델과 엔지니어링 도면이 아래에 제시되어 있습니다.

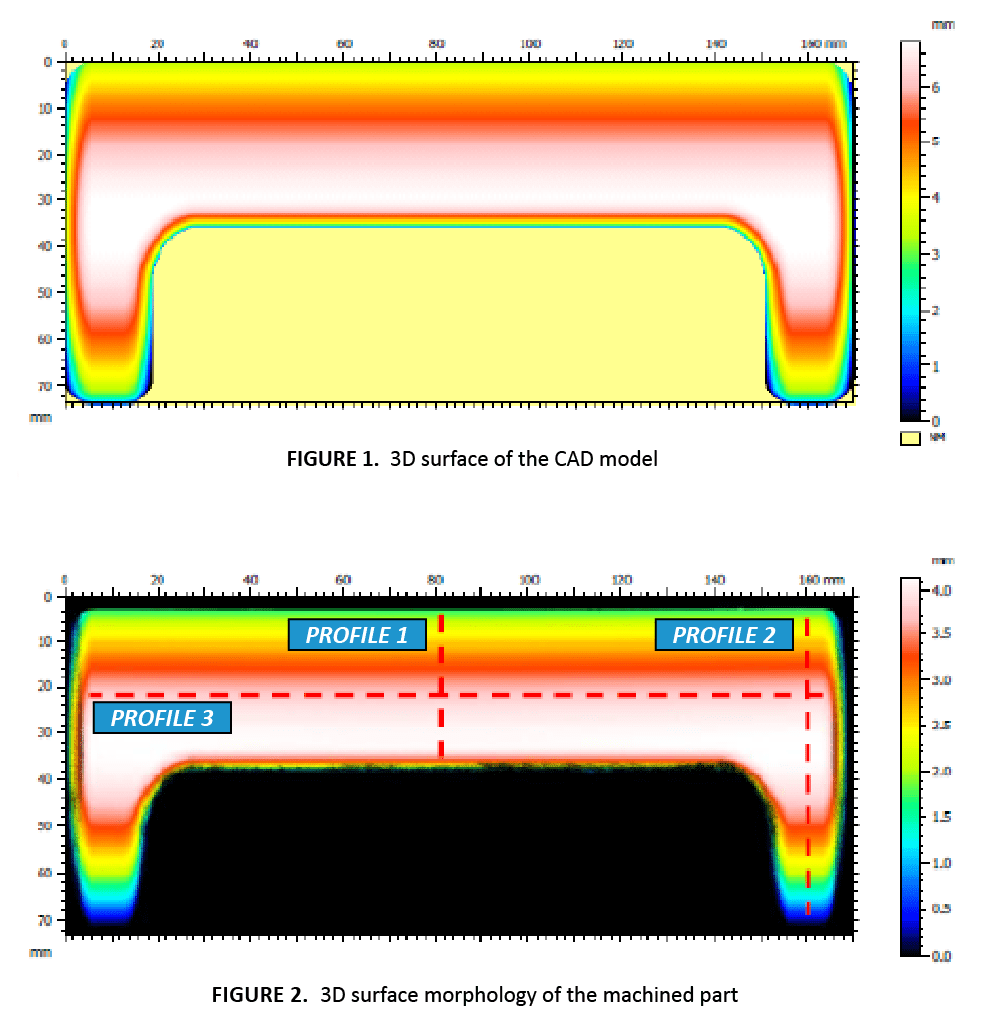

거짓 색상 보기

CAD 모델과 스캔한 가공 부품 표면의 가색 보기를 그림 3에서 비교합니다. 샘플 표면의 높이 변화는 색상의 변화로 확인할 수 있습니다.

그림 2에 표시된 대로 3D 표면 스캔에서 3개의 2D 프로파일을 추출하여 가공된 부품의 치수 공차를 추가로 확인합니다.

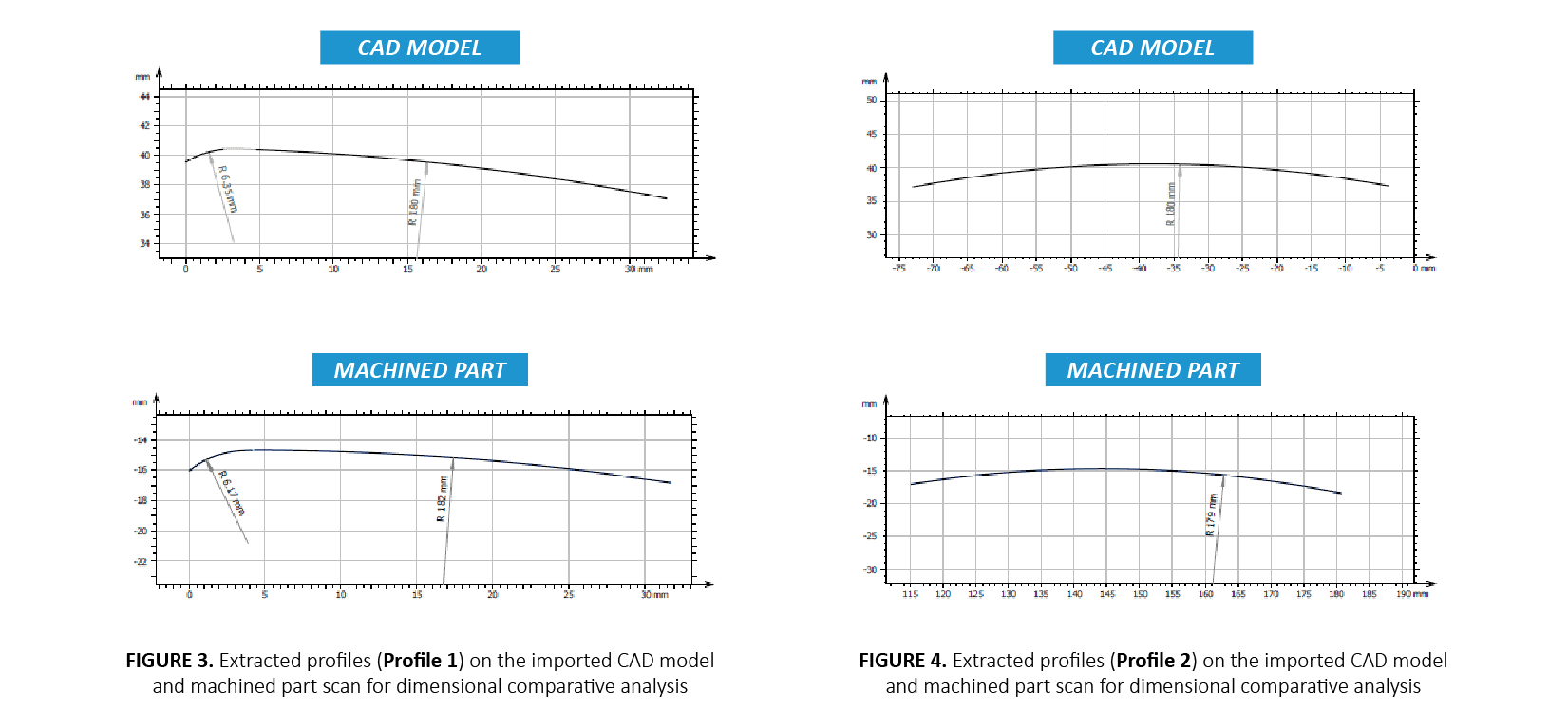

프로필 비교 및 결과

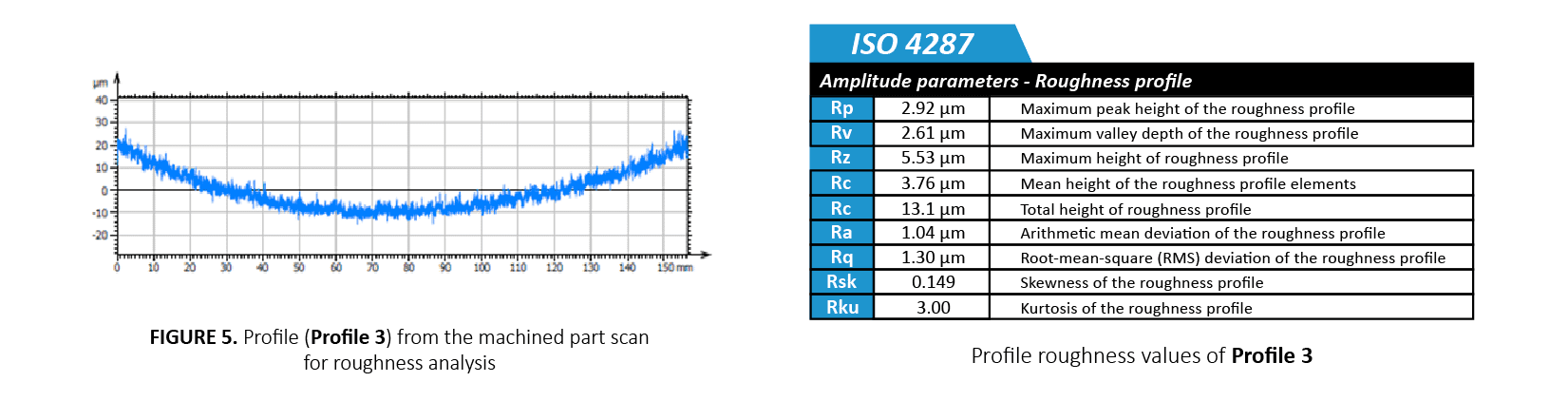

프로파일 1 ~ 3은 그림 3 ~ 5에 나와 있습니다. 정량적 공차 검사는 엄격한 제조 표준을 준수하기 위해 측정된 프로파일을 CAD 모델과 비교하여 수행됩니다. 프로파일 1과 프로파일 2는 곡면 가공 부품에서 서로 다른 영역의 반경을 측정합니다. 프로파일 2의 높이 변화는 156mm 길이에 걸쳐 30µm로 원하는 ±125µm 공차 요건을 충족합니다.

공차 한계값을 설정하면 분석 소프트웨어가 가공된 부품의 합격 여부를 자동으로 판단할 수 있습니다.

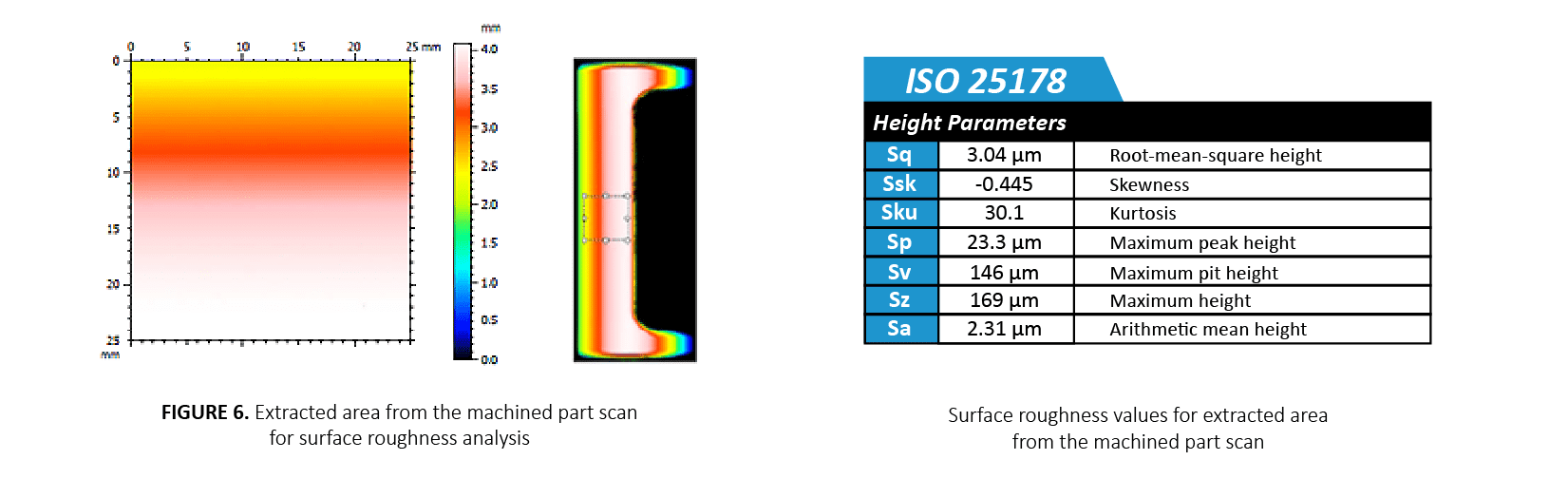

가공된 부품 표면의 거칠기와 균일성은 품질과 기능을 보장하는 데 중요한 역할을 합니다. 그림 6은 표면 조도를 정량화하는 데 사용된 가공된 부품의 상위 스캔에서 추출한 표면 영역입니다. 평균 표면 거칠기(Sa)는 2.31µm로 계산되었습니다.

결론

이 연구에서는 고속 센서가 장착된 나노베아 HS2000 비접촉식 프로파일러가 치수 및 거칠기에 대한 포괄적인 표면 검사를 수행하는 방법을 보여주었습니다.

고해상도 스캔을 통해 사용자는 가공된 부품의 세부적인 형태와 표면 특징을 측정하고 이를 CAD 모델과 정량적으로 비교할 수 있습니다. 또한 이 기기는 스크래치 및 균열을 포함한 모든 결함을 감지할 수 있습니다.

고급 윤곽 분석은 가공된 부품이 설정된 사양을 충족하는지 여부를 판단할 뿐만 아니라 마모된 부품의 고장 메커니즘을 평가하는 데도 탁월한 도구로 사용됩니다.

여기에 표시된 데이터는 모든 나노베아 광학 프로파일러에 장착된 고급 분석 소프트웨어로 가능한 계산의 일부에 불과합니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

카테고리

- 애플리케이션 노트

- 링 마찰력 차단

- 부식 마찰학

- 마찰 테스트 | 마찰 계수

- 고온 기계 테스트

- 고온 마찰학

- 습도 및 가스 마찰학

- 습도 기계적 테스트

- 들여쓰기 | 크립 및 릴랙스

- 압흔 | 파단 인성

- 들여쓰기 | 경도 및 탄성

- 들여쓰기 | 분실 및 보관

- 들여쓰기 | 스트레스 대 변형

- 압흔 | 수율 강도 및 피로도

- 실험실 테스트

- 선형 마찰학

- 액체 기계 테스트

- 액체 마찰학

- 저온 마찰학

- 기계적 테스트

- 보도 자료

- 프로파일 측정 | 평탄도 및 휨

- 프로파일 측정 | 기하학 및 도형

- 프로파일 측정 | 거칠기 및 마감

- 프로파일 측정 | 스텝 높이 및 두께

- 프로파일 측정 | 텍스처 및 그레인

- 프로파일 측정 | 부피 및 면적

- 프로파일 측정 테스트

- 링 온 링 마찰학

- 회전 마찰학

- 스크래치 테스트 | 접착 실패

- 스크래치 테스트 | 응집력 실패

- 스크래치 테스트 | 멀티 패스 마모

- 스크래치 테스트 | 스크래치 경도

- 스크래치 테스트 마찰학

- 트레이드쇼

- 마찰 테스트

- 분류

보관함

- 2023년 9월

- 2023년 8월

- 2023년 6월

- 2023년 5월

- 2022년 7월

- 2022년 5월

- 2022년 4월

- 2022년 1월

- 2021년 12월

- 2021년 11월

- 2021년 10월

- 2021년 9월

- 2021년 8월

- 2021년 7월

- 2021년 6월

- 2021년 5월

- 2021년 3월

- 2021년 2월

- 2020년 12월

- 2020년 11월

- 2020년 10월

- 2020년 9월

- 2020년 7월

- 2020년 5월

- 2020년 4월

- 2020년 3월

- 2020년 2월

- 2020년 1월

- 2019년 11월

- 2019년 10월

- 2019년 9월

- 2019년 8월

- 2019년 7월

- 2019년 6월

- 2019년 5월

- 2019년 4월

- 2019년 3월

- 2019년 1월

- 2018년 12월

- 2018년 11월

- 2018년 10월

- 2018년 9월

- 2018년 7월

- 2018년 6월

- 2018년 5월

- 2018년 4월

- 2018년 3월

- 2018년 2월

- 2017년 11월

- 2017년 10월

- 2017년 9월

- 2017년 8월

- 2017년 6월

- 2017년 5월

- 2017년 4월

- 2017년 3월

- 2017년 2월

- 2017년 1월

- 2016년 11월

- 2016년 10월

- 2016년 8월

- 2016년 7월

- 2016년 6월

- 2016년 5월

- 2016년 4월

- 2016년 3월

- 2016년 2월

- 2016년 1월

- 2015년 12월

- 2015년 11월

- 2015년 10월

- 2015년 9월

- 2015년 8월

- 2015년 7월

- 2015년 6월

- 2015년 5월

- 2015년 4월

- 2015년 3월

- 2015년 2월

- 2015년 1월

- 2014년 11월

- 2014년 10월

- 2014년 9월

- 2014년 8월

- 2014년 7월

- 2014년 6월

- 2014년 5월

- 2014년 4월

- 2014년 3월

- 2014년 2월

- 2014년 1월

- 2013년 12월

- 2013년 11월

- 2013년 10월

- 2013년 9월

- 2013년 8월

- 2013년 7월

- 2013년 6월

- 2013년 5월

- 2013년 4월

- 2013년 3월

- 2013년 2월

- 2013년 1월

- 2012년 12월

- 2012년 11월

- 2012년 10월

- 2012년 9월

- 2012년 8월

- 2012년 7월

- 2012년 6월

- 2012년 5월

- 2012년 4월

- 2012년 3월

- 2012년 2월

- 2012년 1월

- 2011년 12월

- 2011년 11월

- 2011년 10월

- 2011년 9월

- 2011년 8월

- 2011년 7월

- 2011년 6월

- 2011년 5월

- 2010년 11월

- 2010년 1월

- 2009년 4월

- 2009년 3월

- 2009년 1월

- 2008년 12월

- 2008년 10월

- 2007년 8월

- 2006년 7월

- 2006년 3월

- 2005년 1월

- 2004년 4월