EINFÜHRUNG

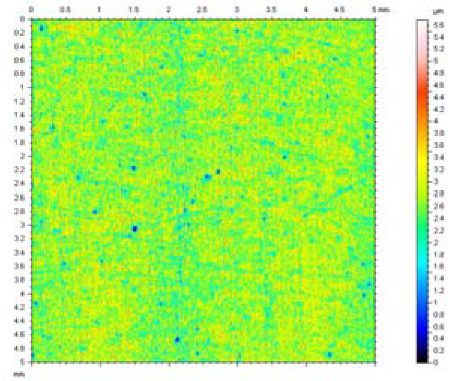

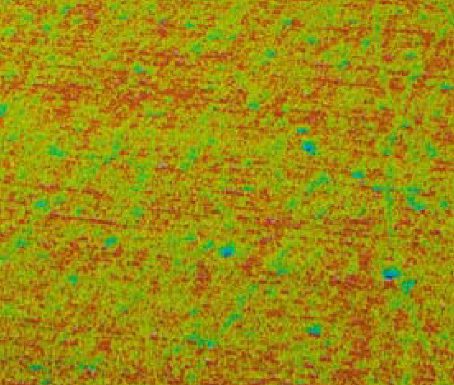

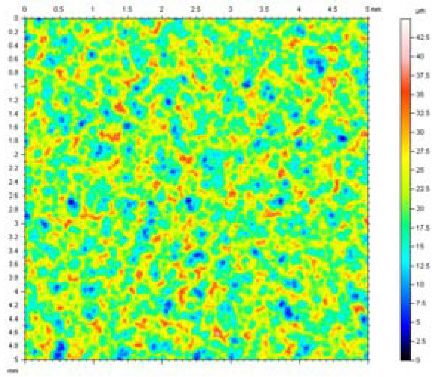

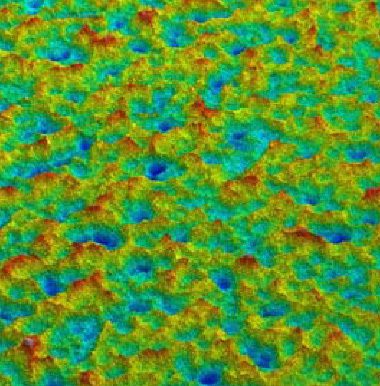

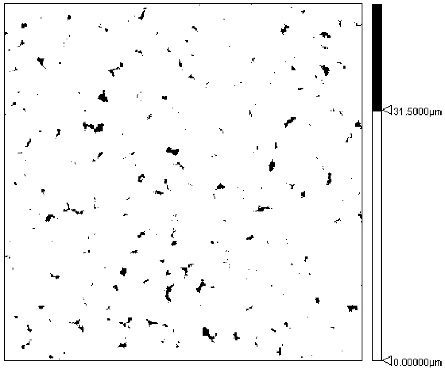

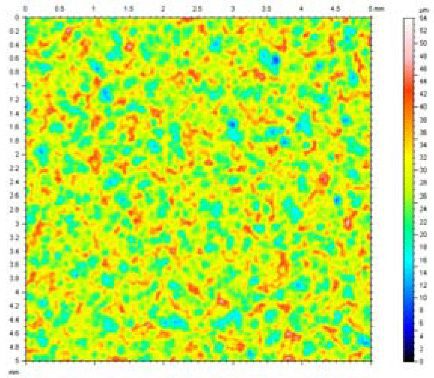

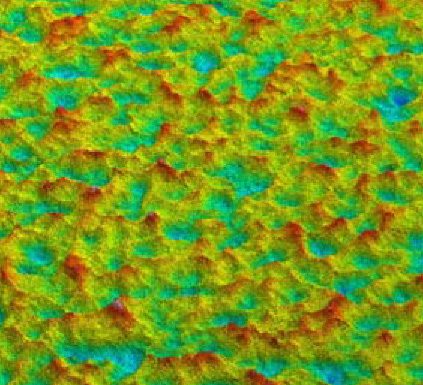

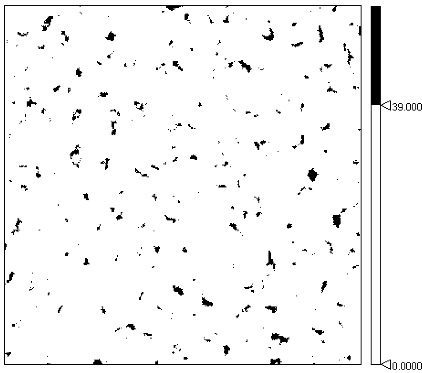

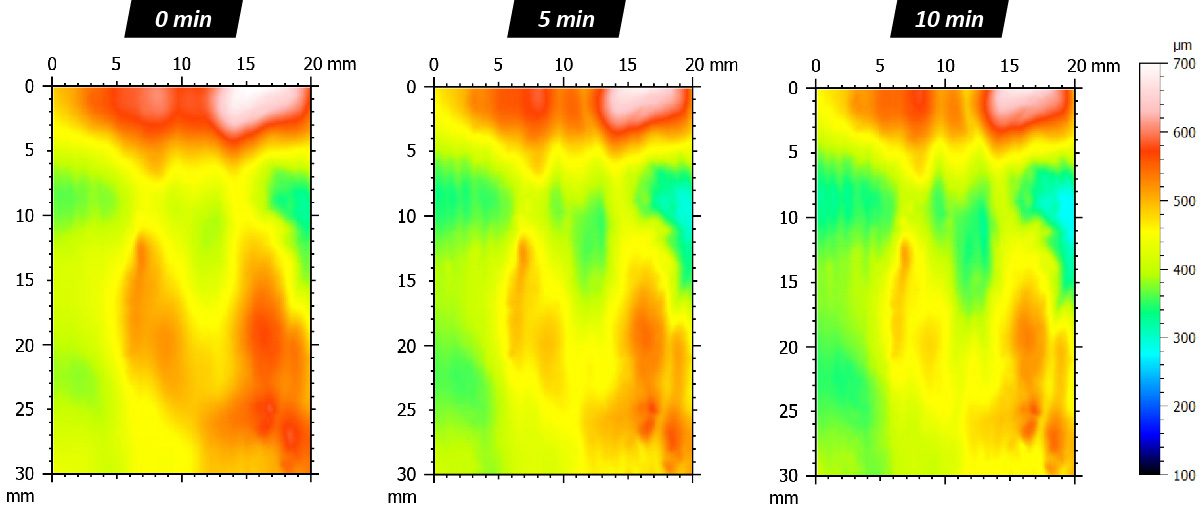

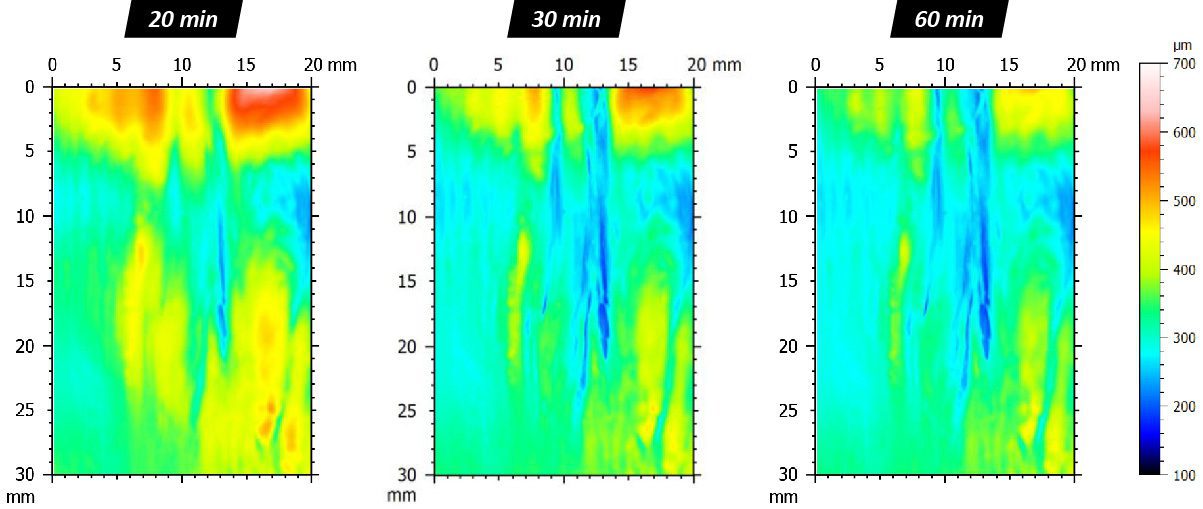

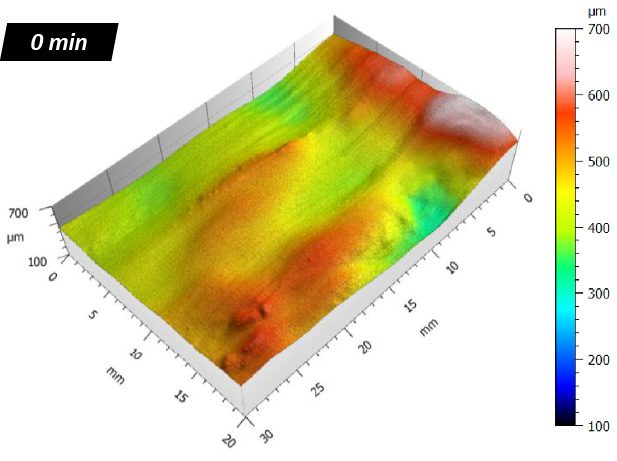

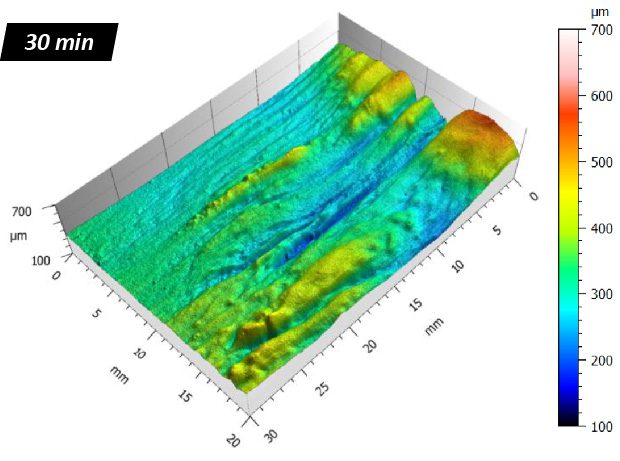

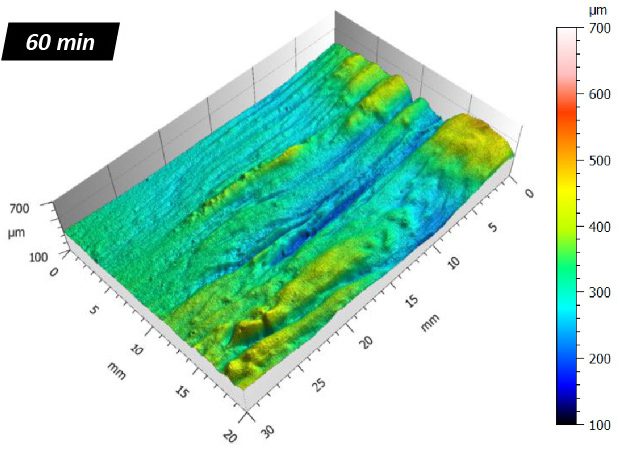

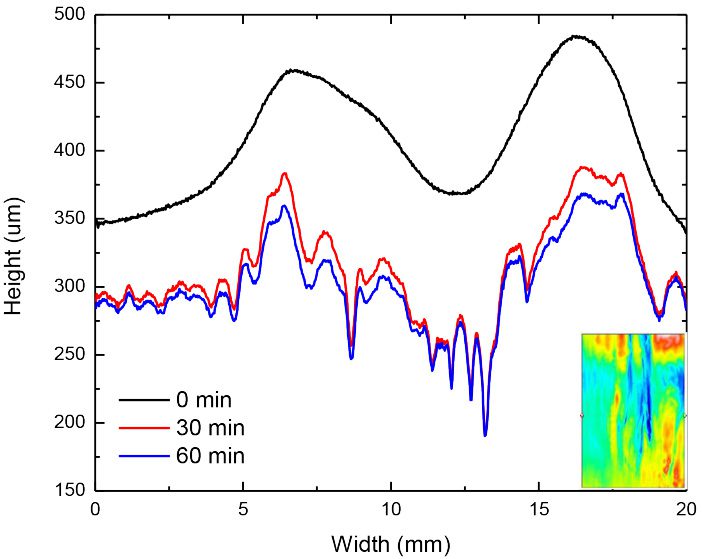

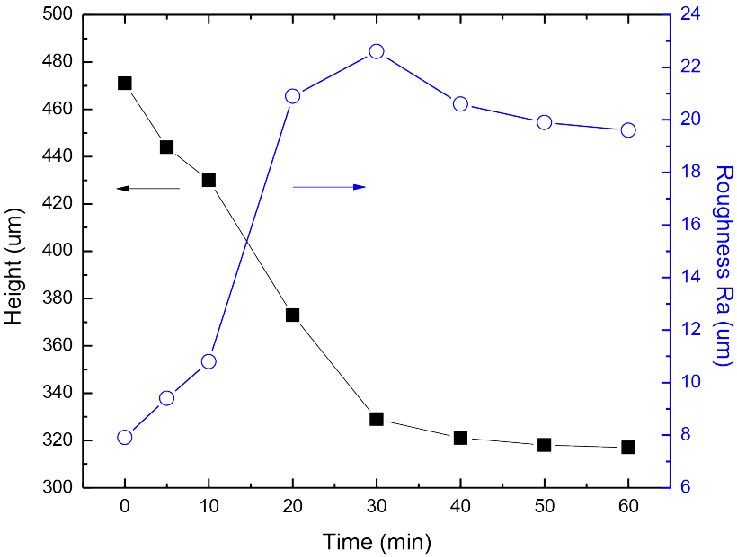

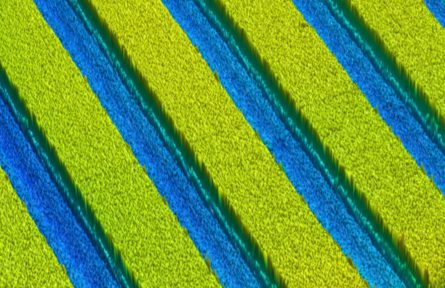

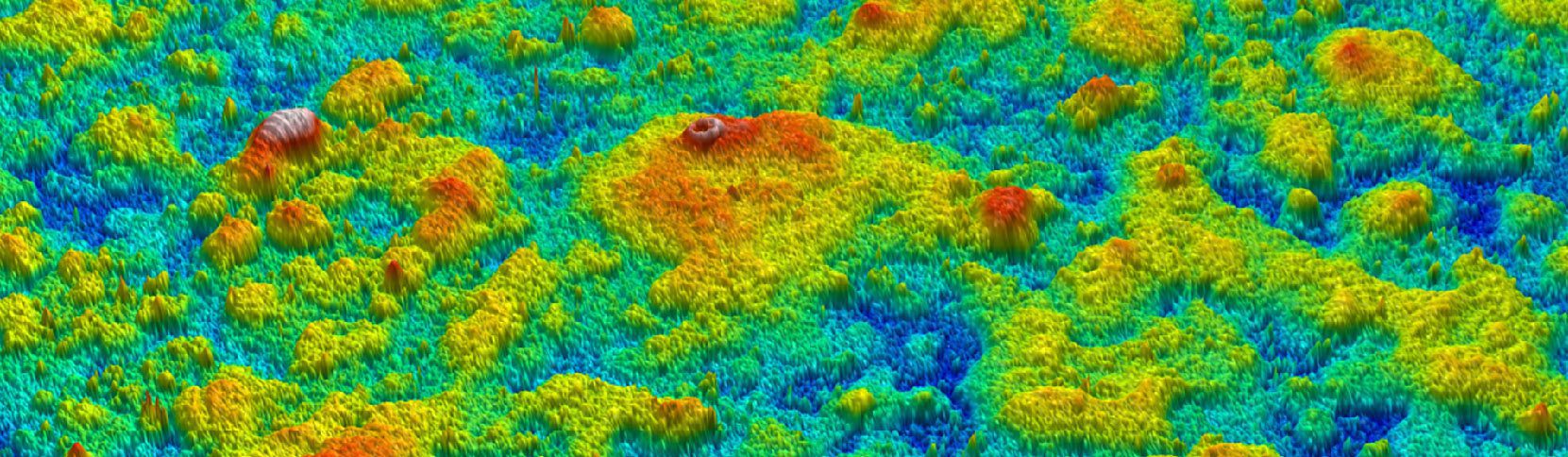

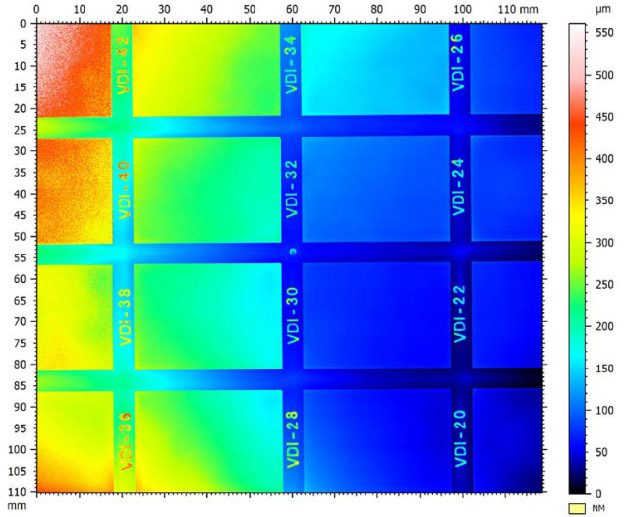

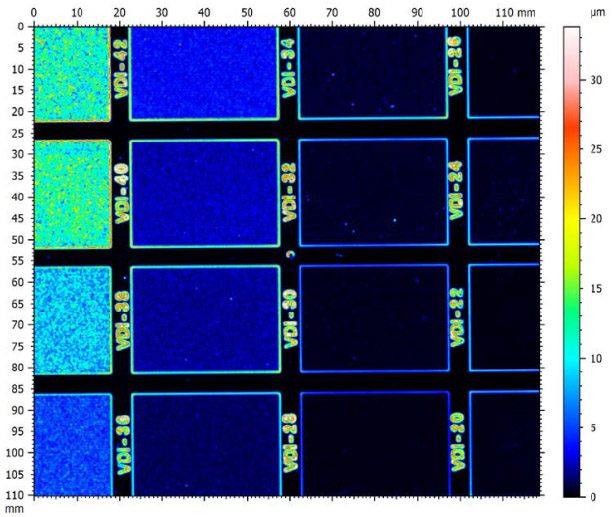

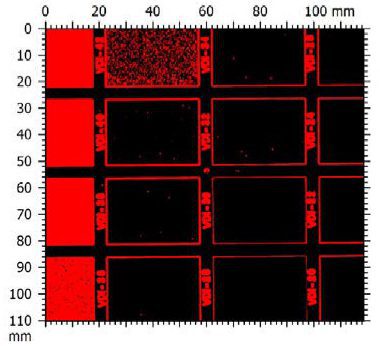

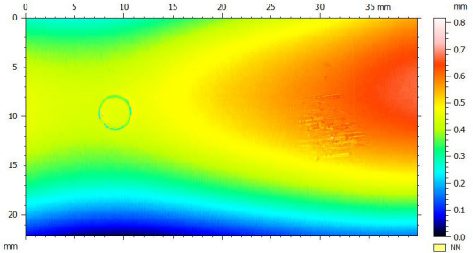

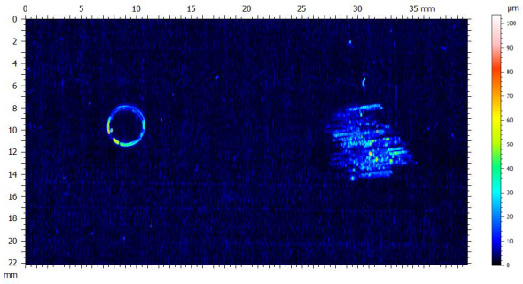

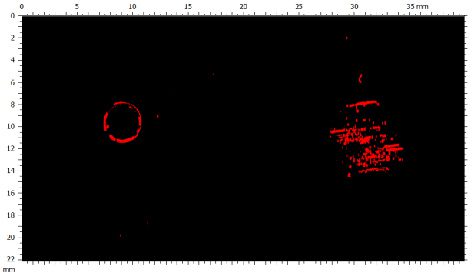

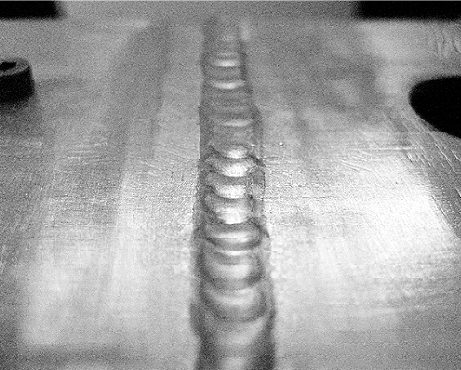

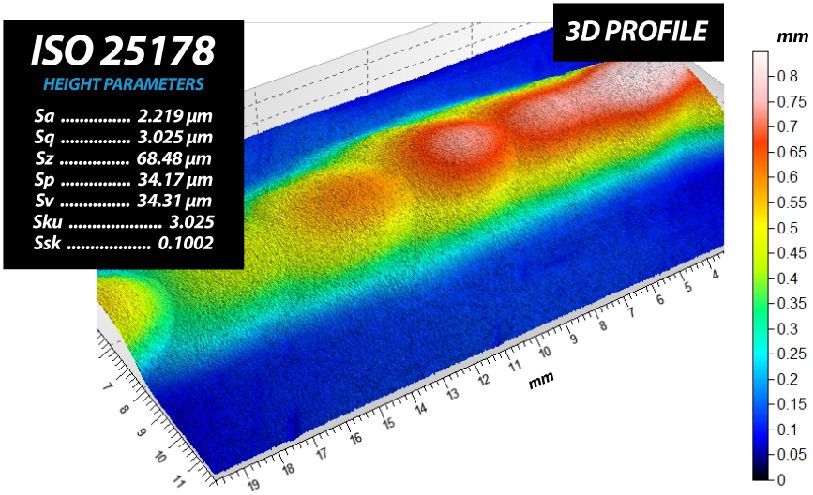

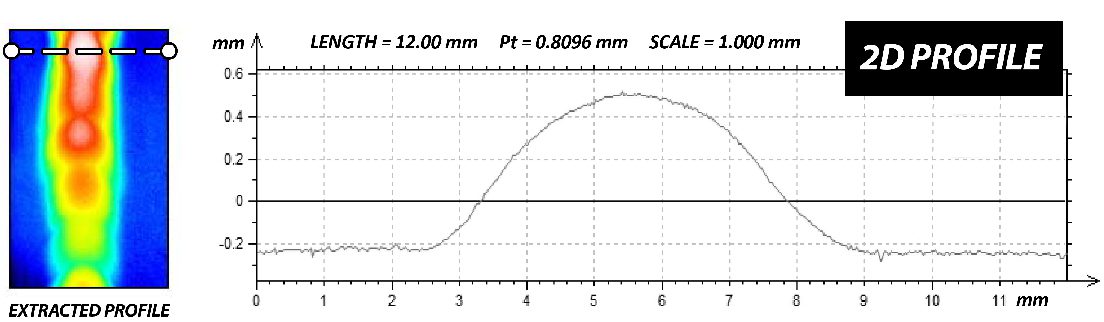

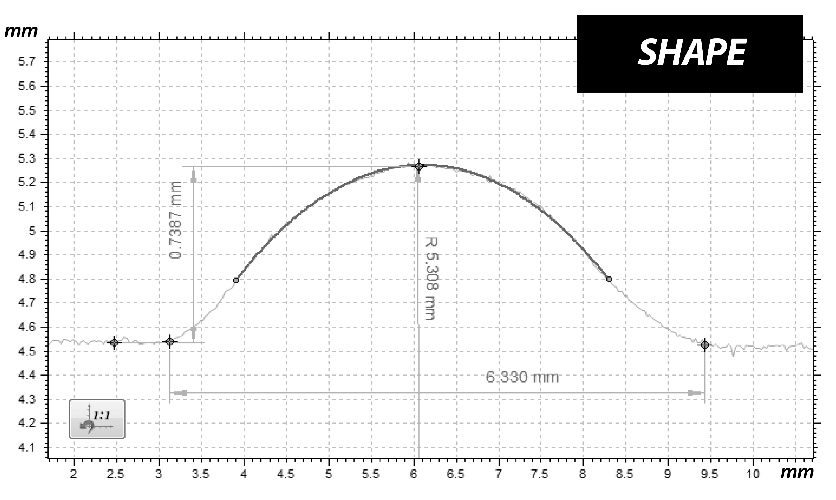

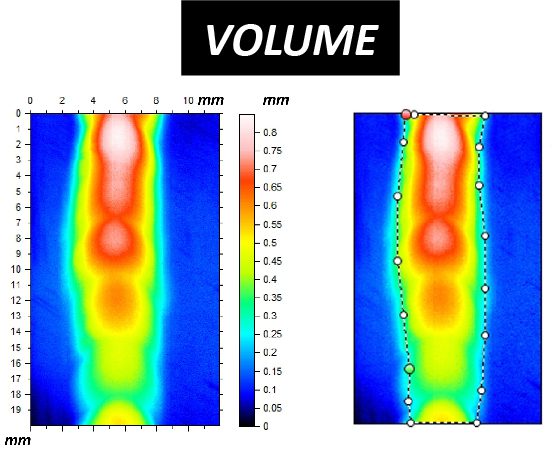

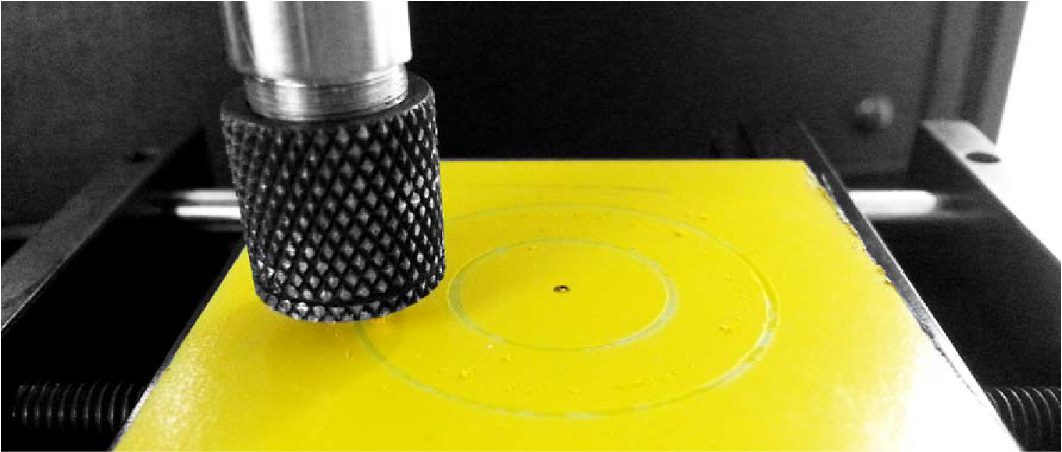

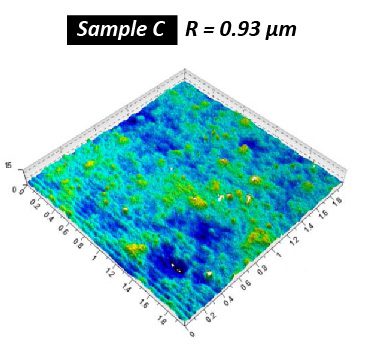

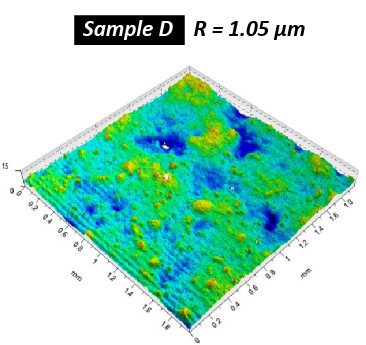

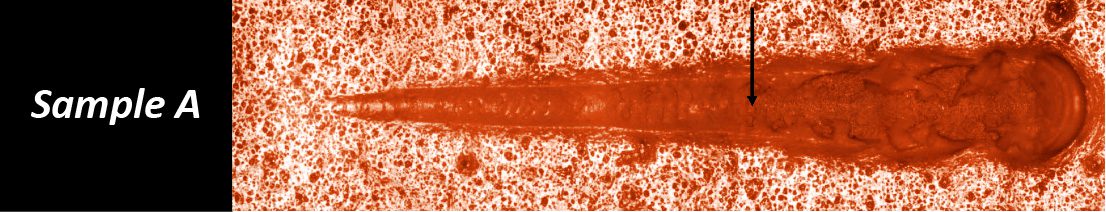

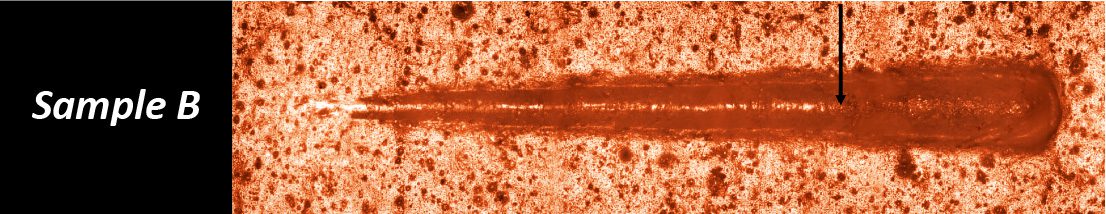

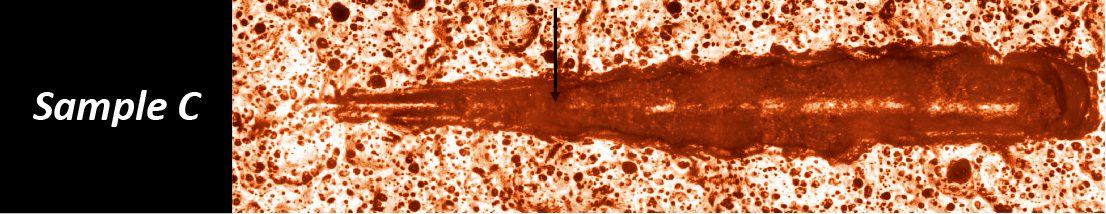

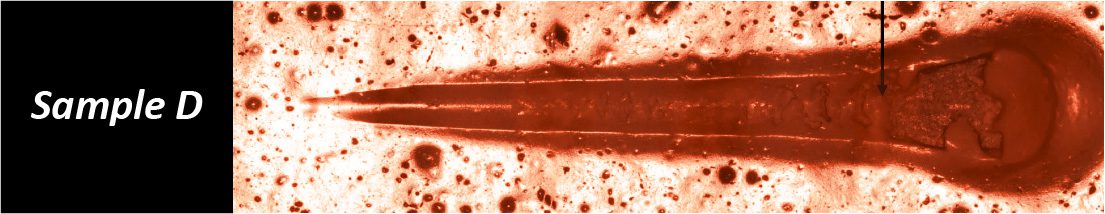

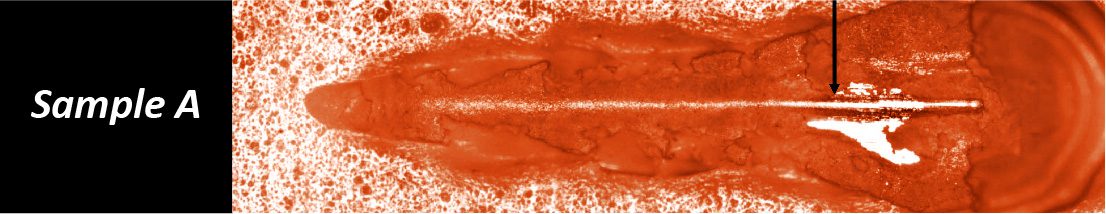

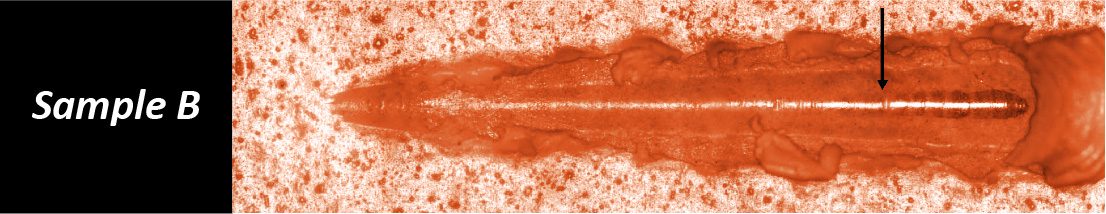

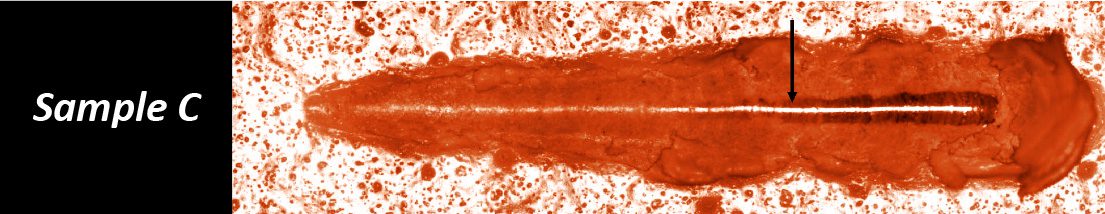

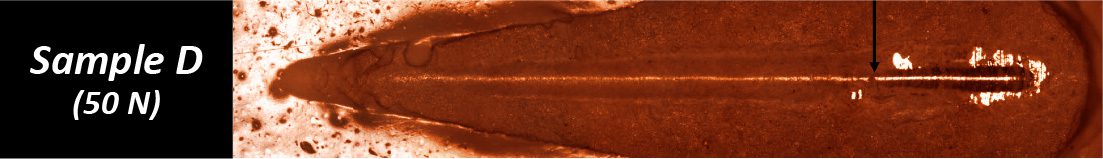

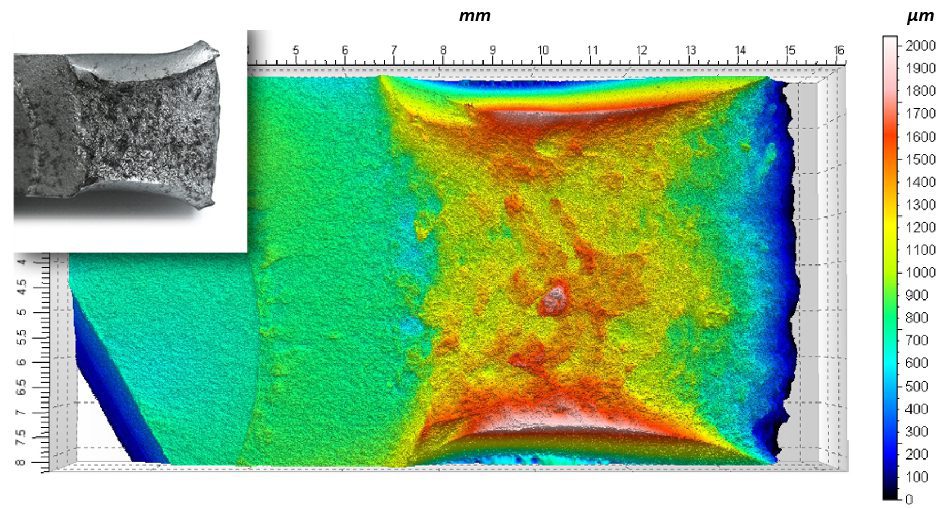

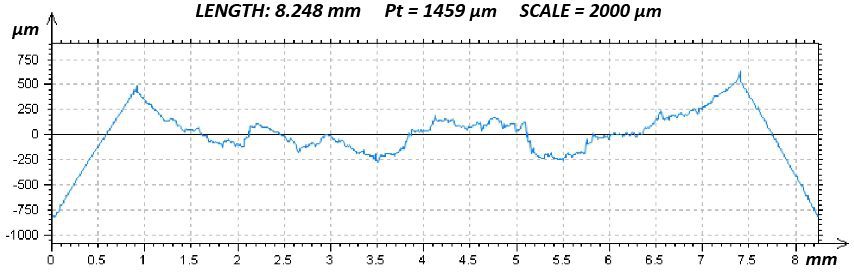

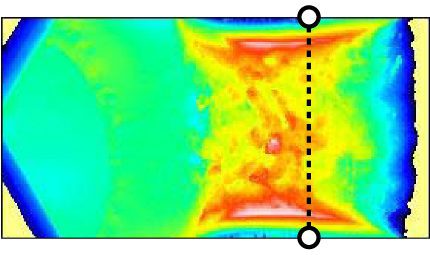

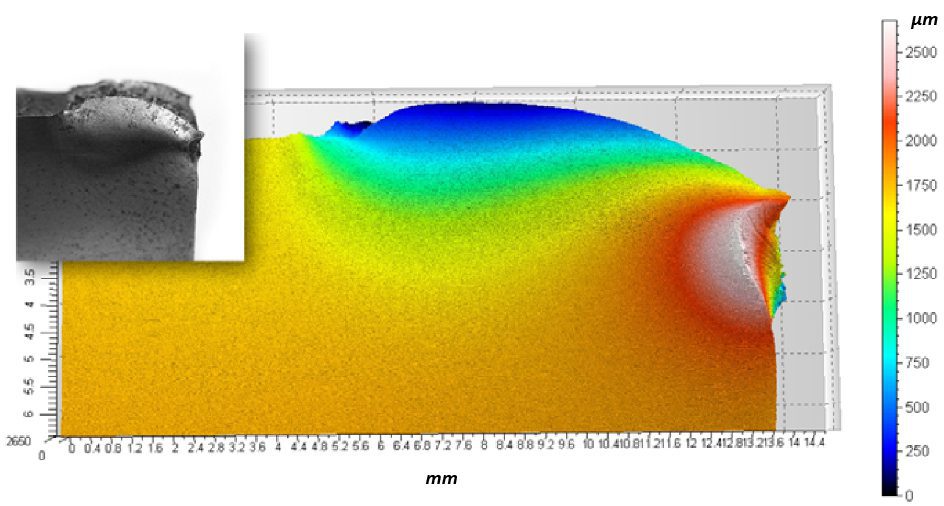

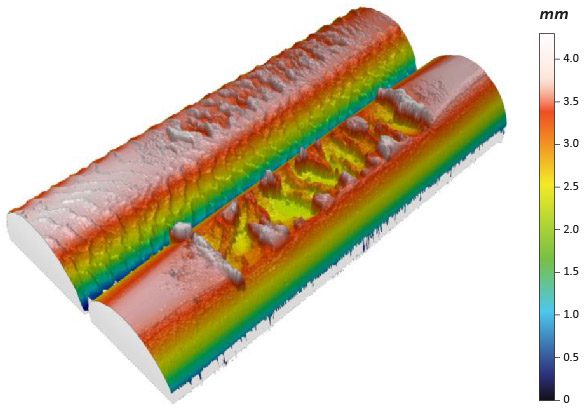

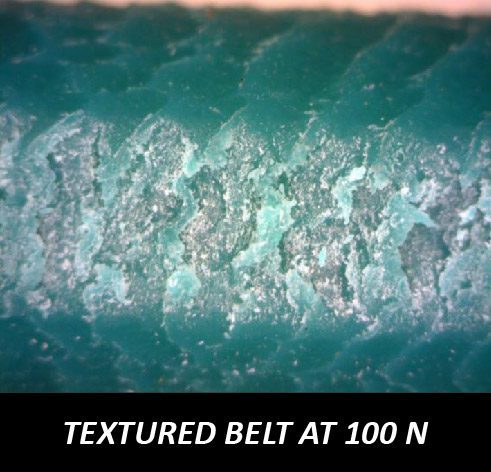

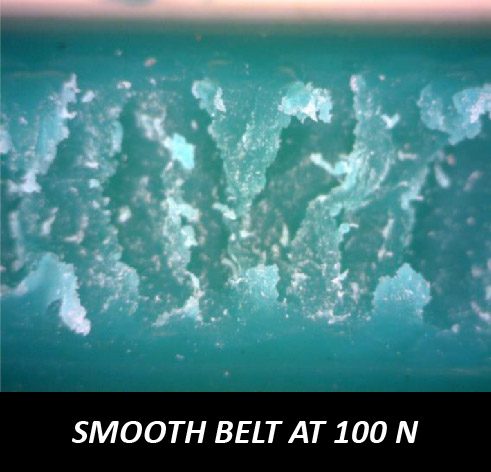

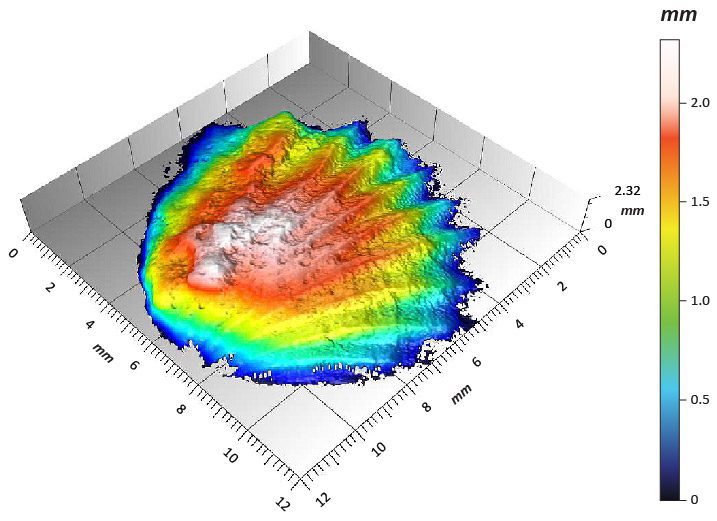

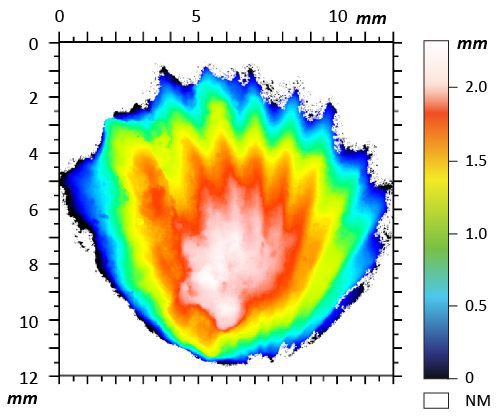

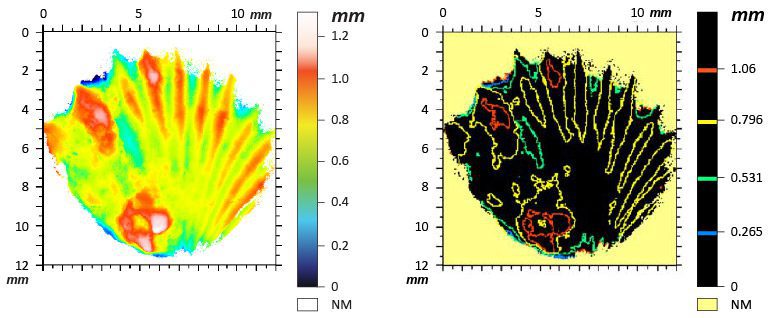

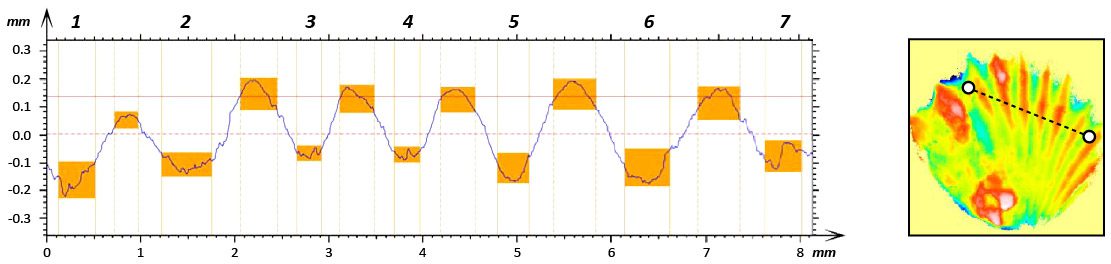

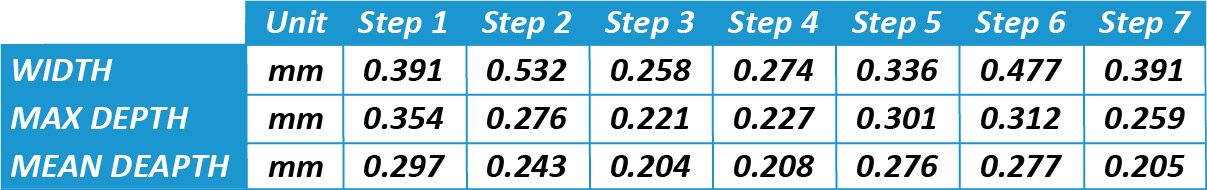

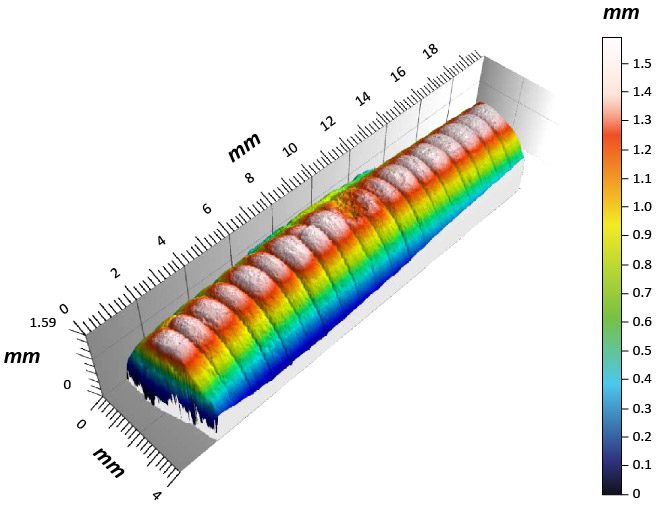

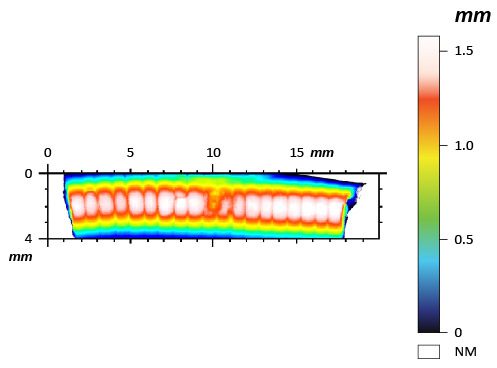

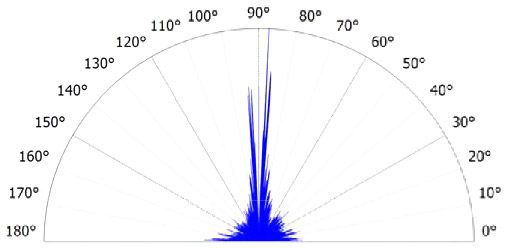

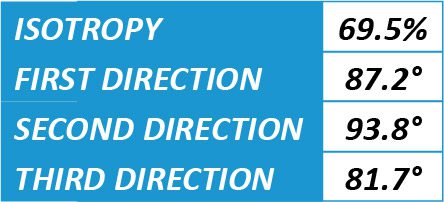

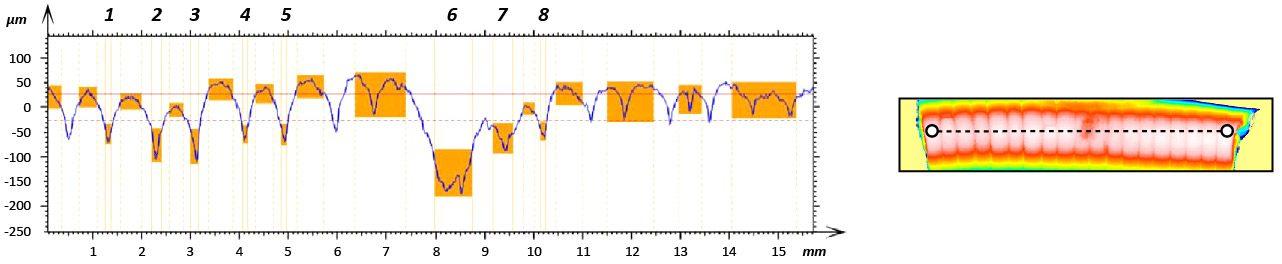

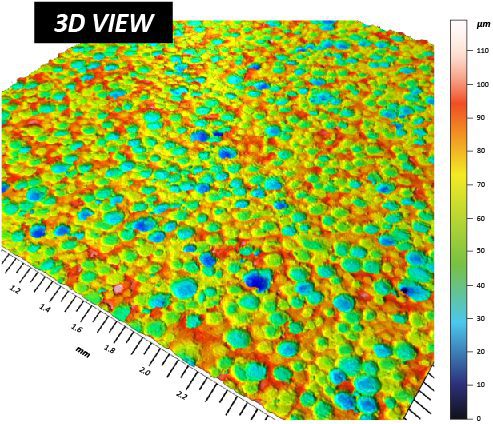

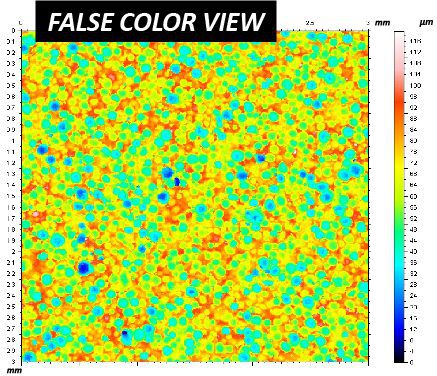

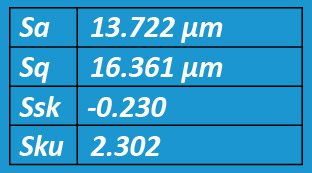

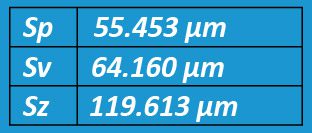

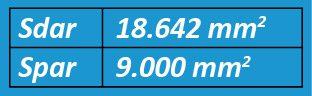

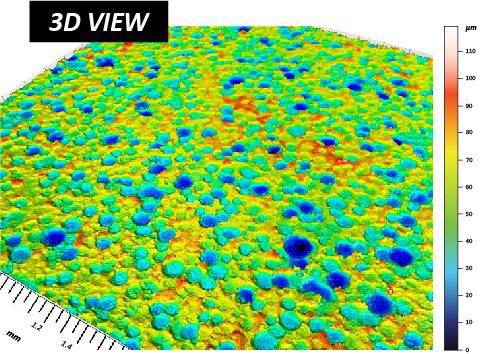

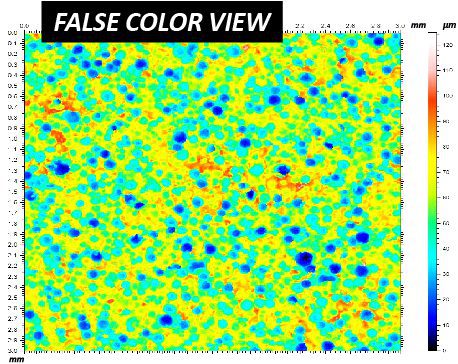

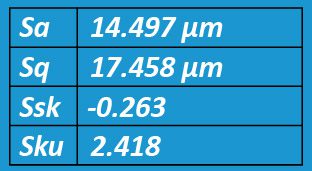

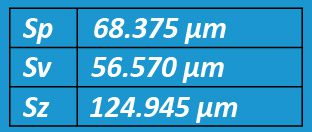

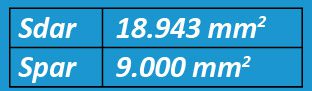

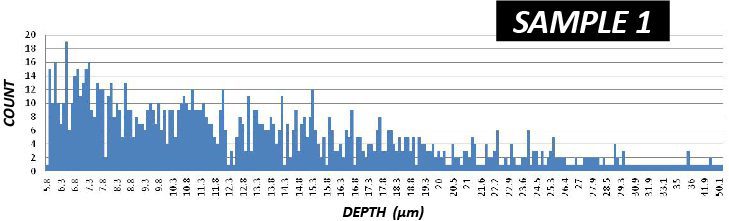

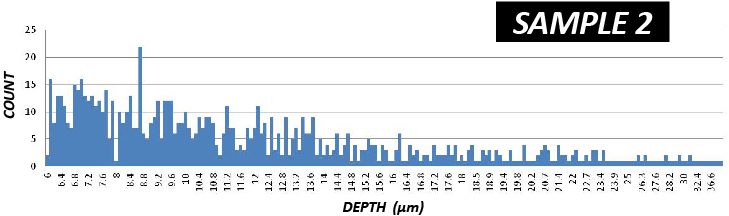

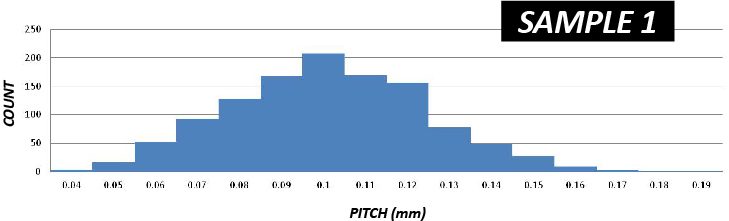

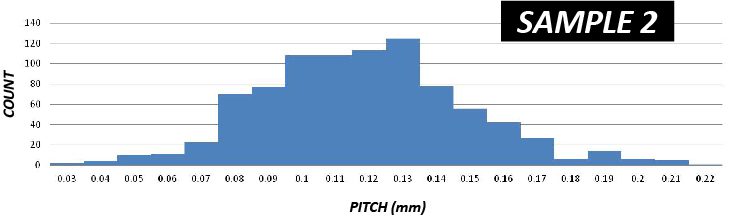

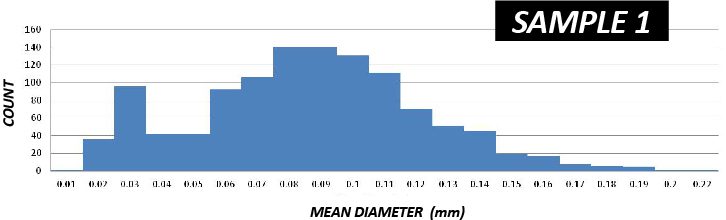

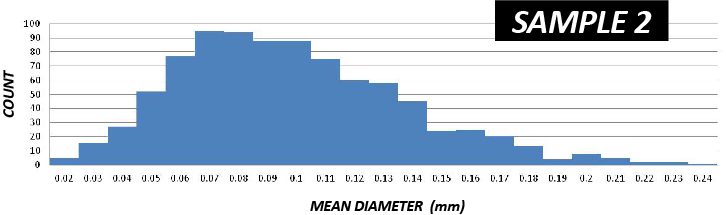

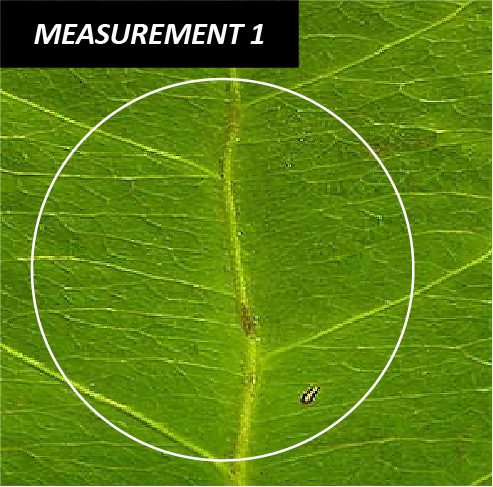

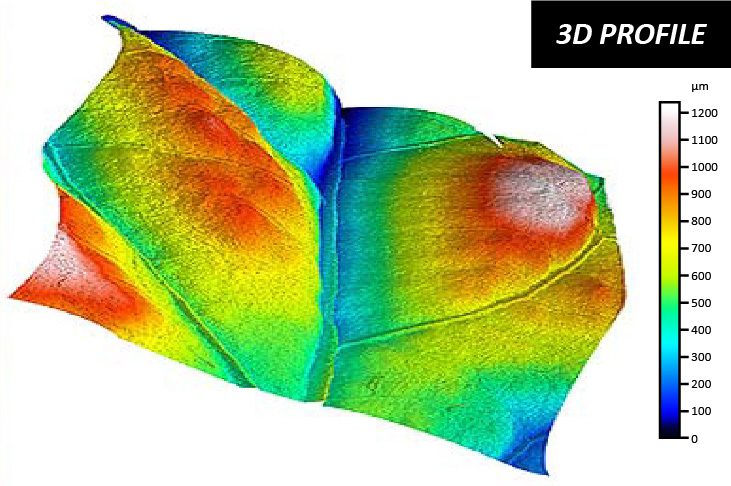

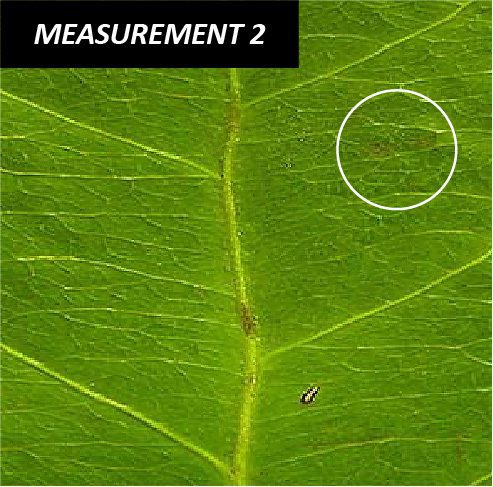

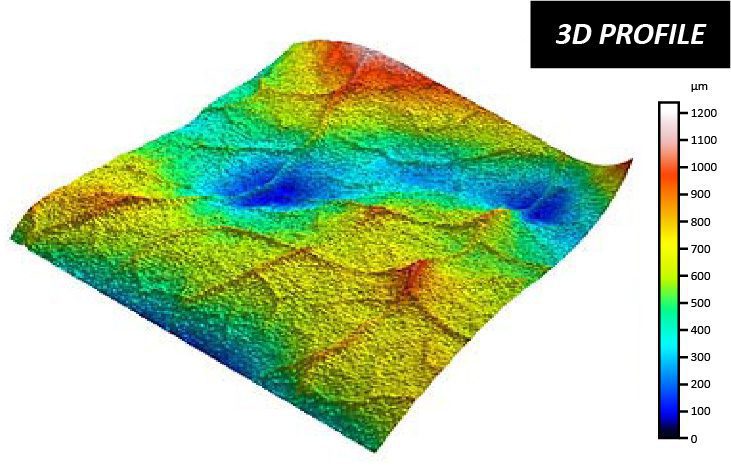

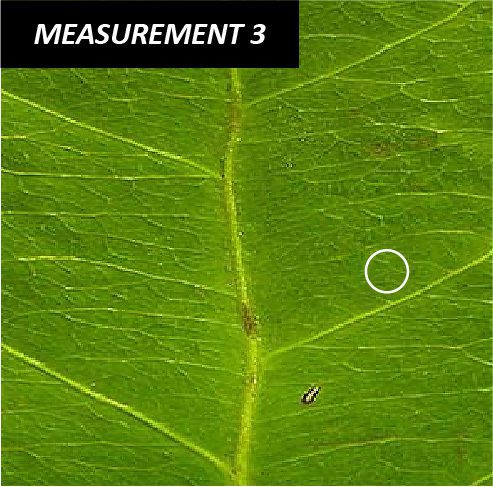

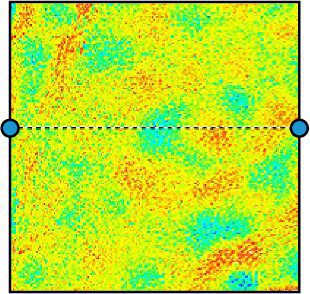

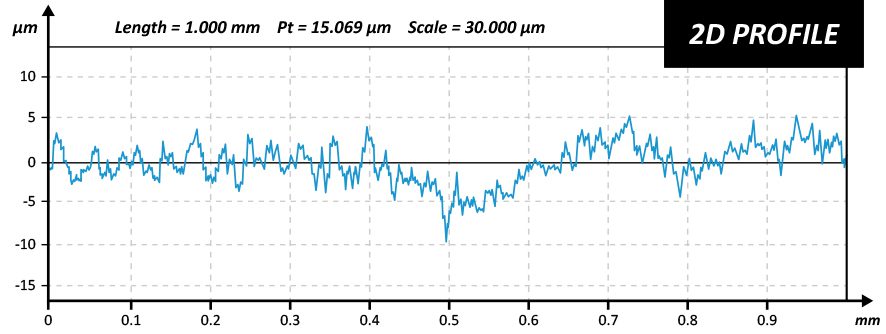

Beim Kugelstrahlen handelt es sich um einen Prozess, bei dem ein Substrat mit kugelförmigen Metall-, Glas- oder Keramikperlen – allgemein als „Schuss“ bezeichnet – mit einer Kraft bombardiert wird, die darauf abzielt, der Oberfläche Plastizität zu verleihen. Die Analyse der Eigenschaften vor und nach dem Strahlen liefert entscheidende Erkenntnisse zur Verbesserung des Prozessverständnisses und der Prozesskontrolle. Besonders hervorzuheben sind die Oberflächenrauheit und die Abdeckungsfläche der durch den Schuss hinterlassenen Grübchen.

Bedeutung des berührungslosen 3D-Profilometers für die Analyse kugelgestrahlter Oberflächen

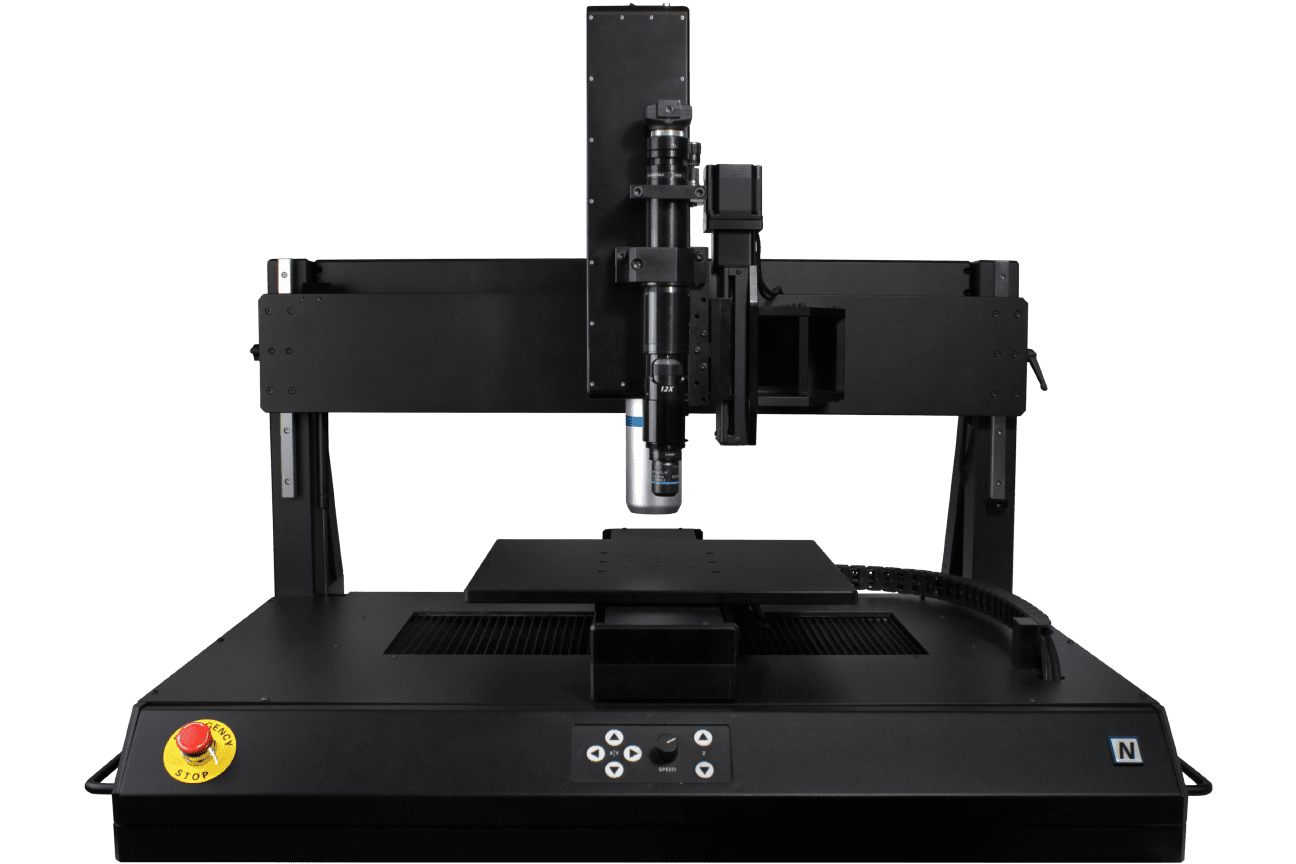

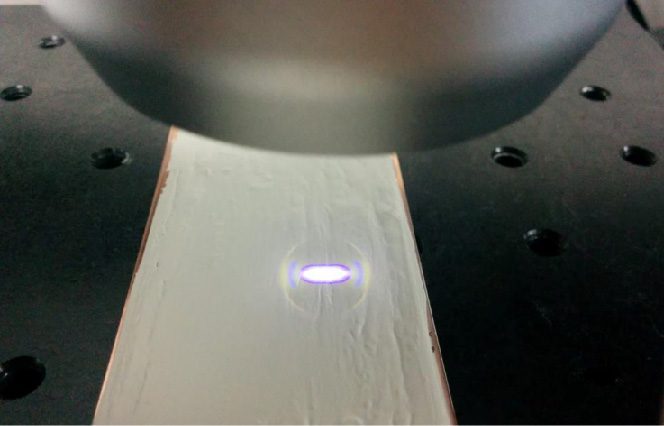

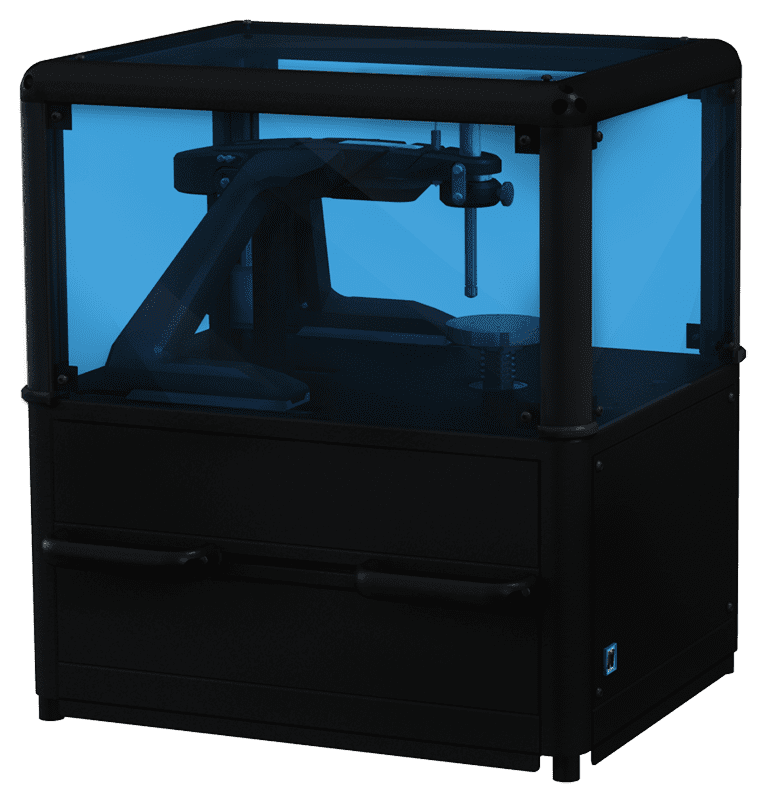

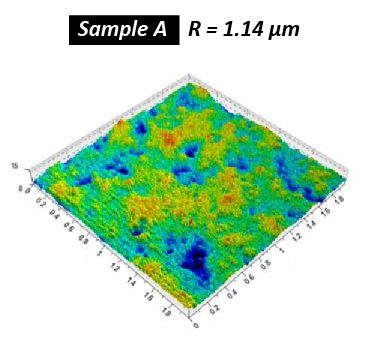

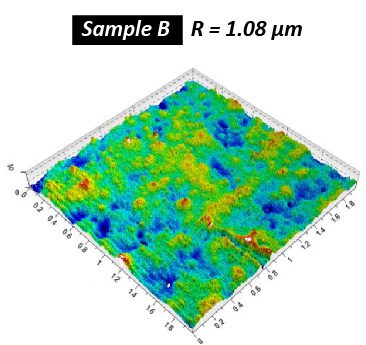

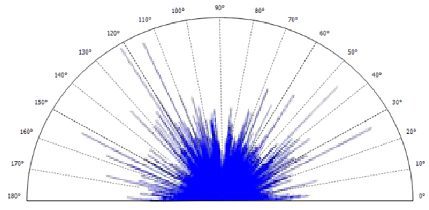

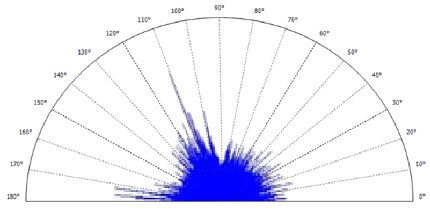

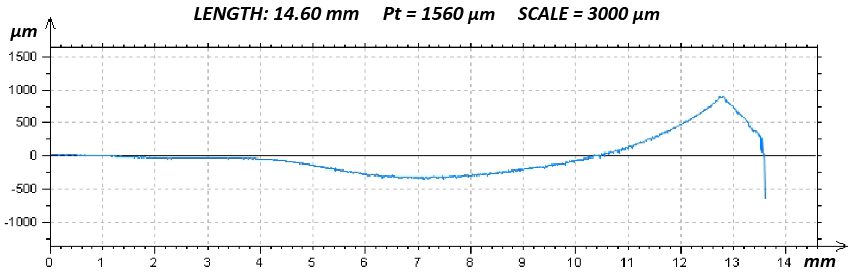

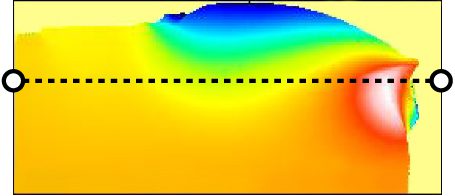

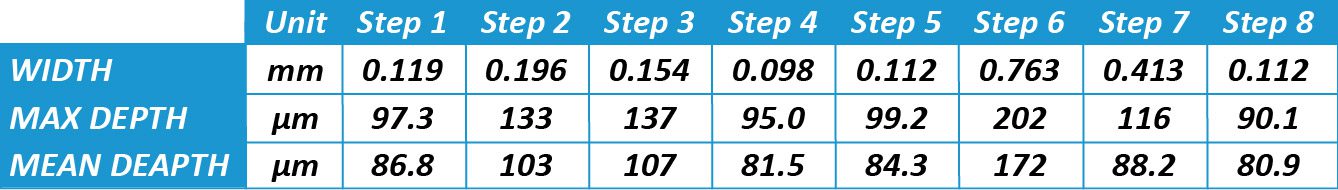

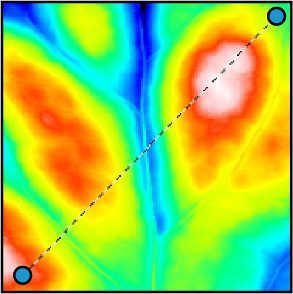

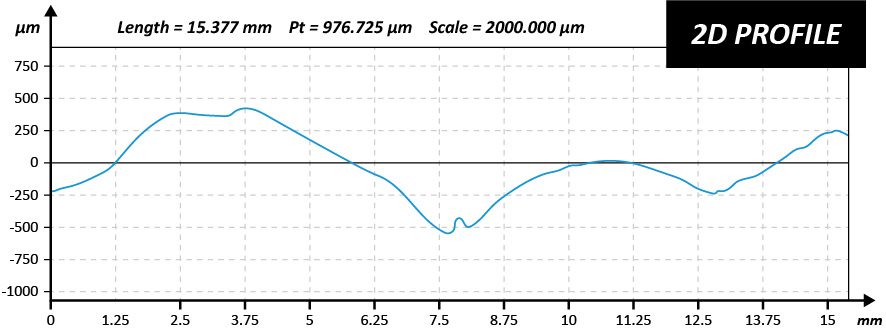

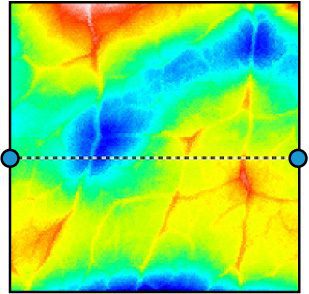

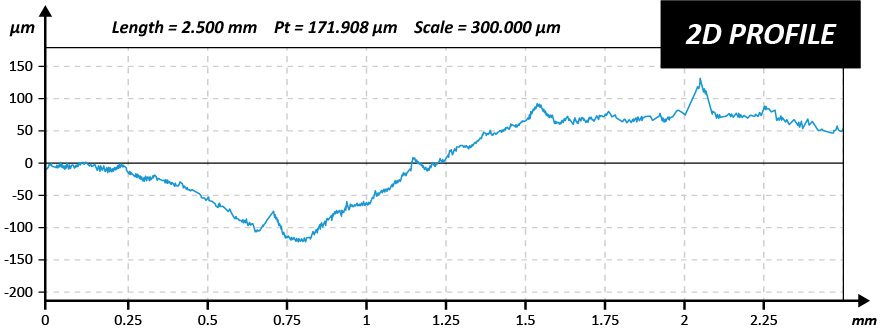

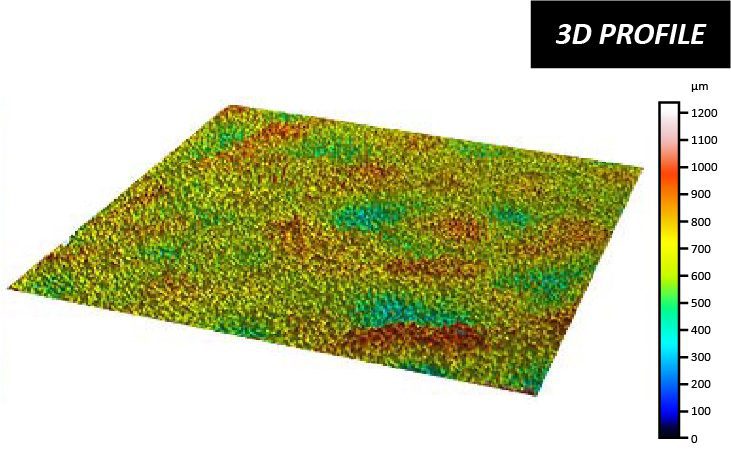

Im Gegensatz zu herkömmlichen Kontaktprofilometern, die traditionell für die Analyse von kugelgestrahlten Oberflächen verwendet werden, liefert die berührungslose 3D-Messung ein vollständiges 3D-Bild, um ein umfassenderes Verständnis des Erfassungsbereichs und der Oberflächentopographie zu ermöglichen. Ohne 3D-Funktionen stützt sich eine Inspektion ausschließlich auf 2D-Informationen, die zur Charakterisierung einer Oberfläche nicht ausreichen. Das Verständnis der Topographie, des Abdeckungsbereichs und der Rauheit in 3D ist der beste Ansatz zur Steuerung oder Verbesserung des Strahlprozesses. NANOVEAs Berührungslose 3D-Profilometer Nutzen Sie die Chromatic Light-Technologie mit der einzigartigen Fähigkeit, steile Winkel auf bearbeiteten und gestrahlten Oberflächen zu messen. Wenn andere Techniken aufgrund von Sondenkontakt, Oberflächenschwankungen, Winkel oder Reflexionsvermögen keine zuverlässigen Daten liefern, sind NANOVEA-Profilometer außerdem erfolgreich.