EINFÜHRUNG

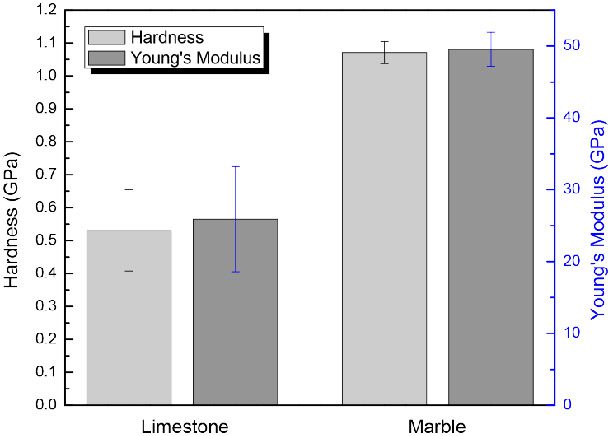

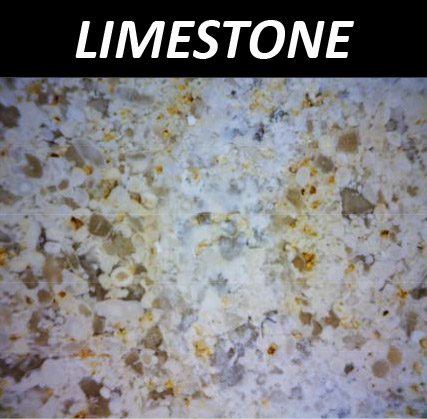

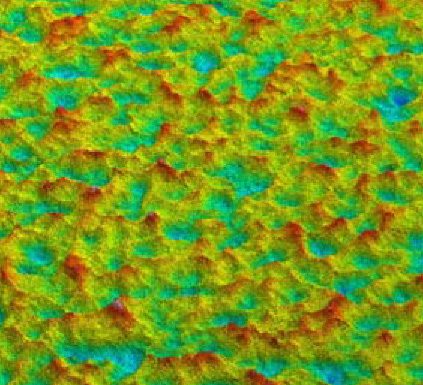

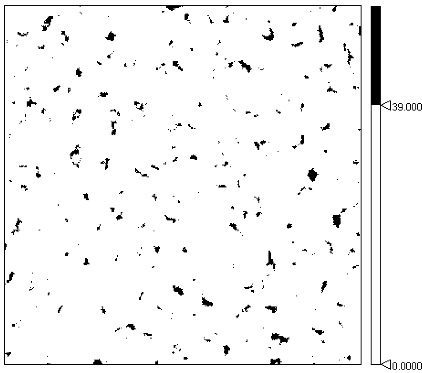

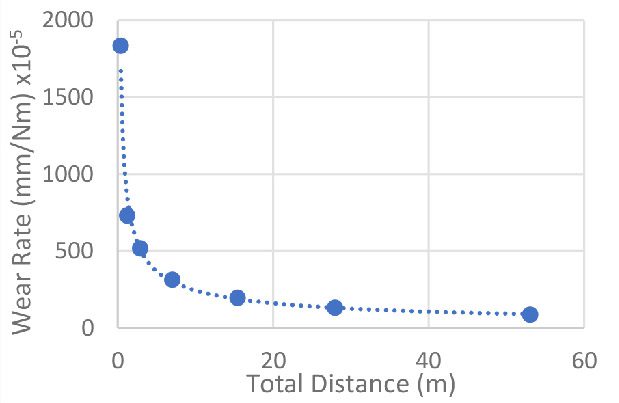

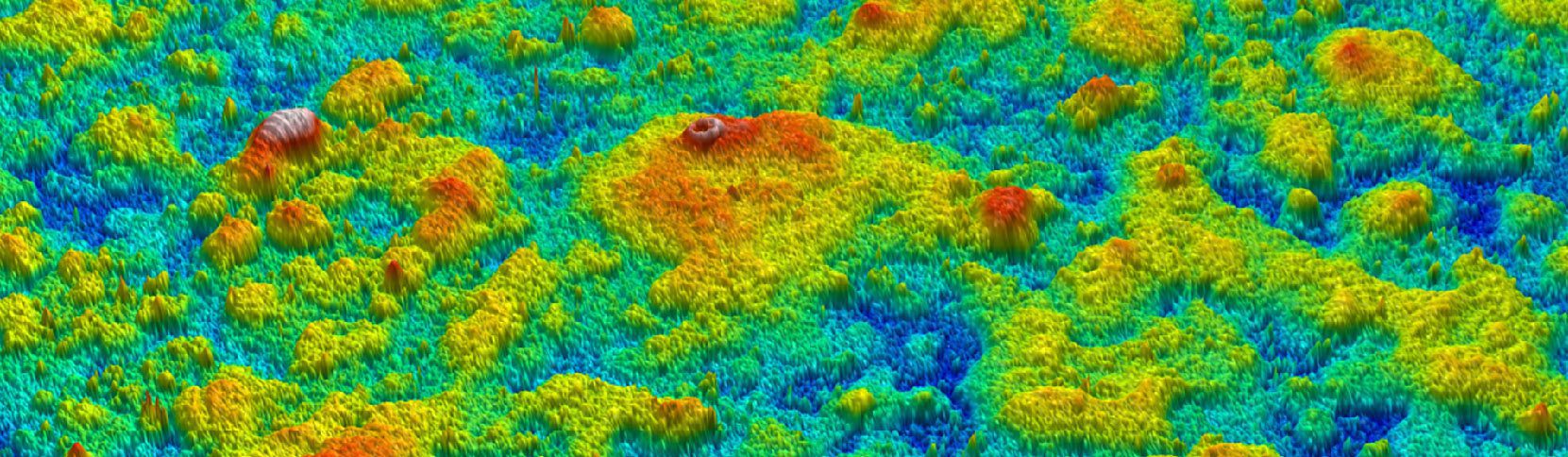

Gesteine bestehen aus Mineralkörnern. Die Art und Häufigkeit dieser Mineralien sowie die chemische Bindungsstärke zwischen den Mineralkörnern bestimmen die mechanischen und tribologischen Eigenschaften der Gesteine. Abhängig von den geologischen Gesteinszyklen können Gesteine Transformationen durchlaufen und werden typischerweise in drei Haupttypen eingeteilt: magmatisch, sedimentär und metamorph. Diese Gesteine weisen unterschiedliche mineralische und chemische Zusammensetzungen, Permeabilitäten und Partikelgrößen auf, und diese Eigenschaften tragen zu ihrer unterschiedlichen Verschleißfestigkeit bei. Die Gesteinstribologie untersucht das Verschleiß- und Reibungsverhalten von Gesteinen unter verschiedenen geologischen und Umweltbedingungen.

WICHTIGKEIT DER FELSEN-TRIBOLOGIE

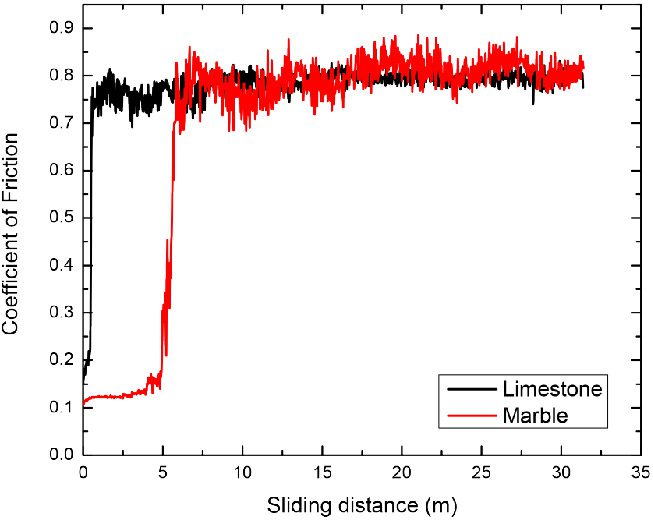

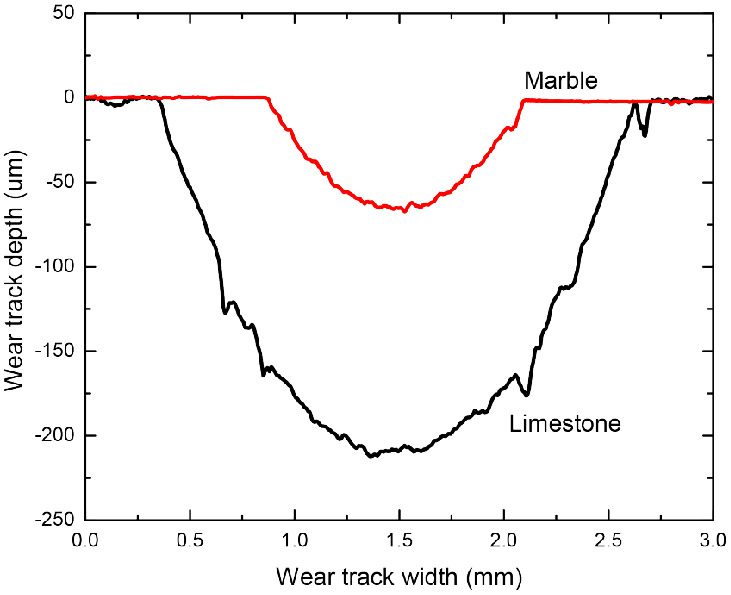

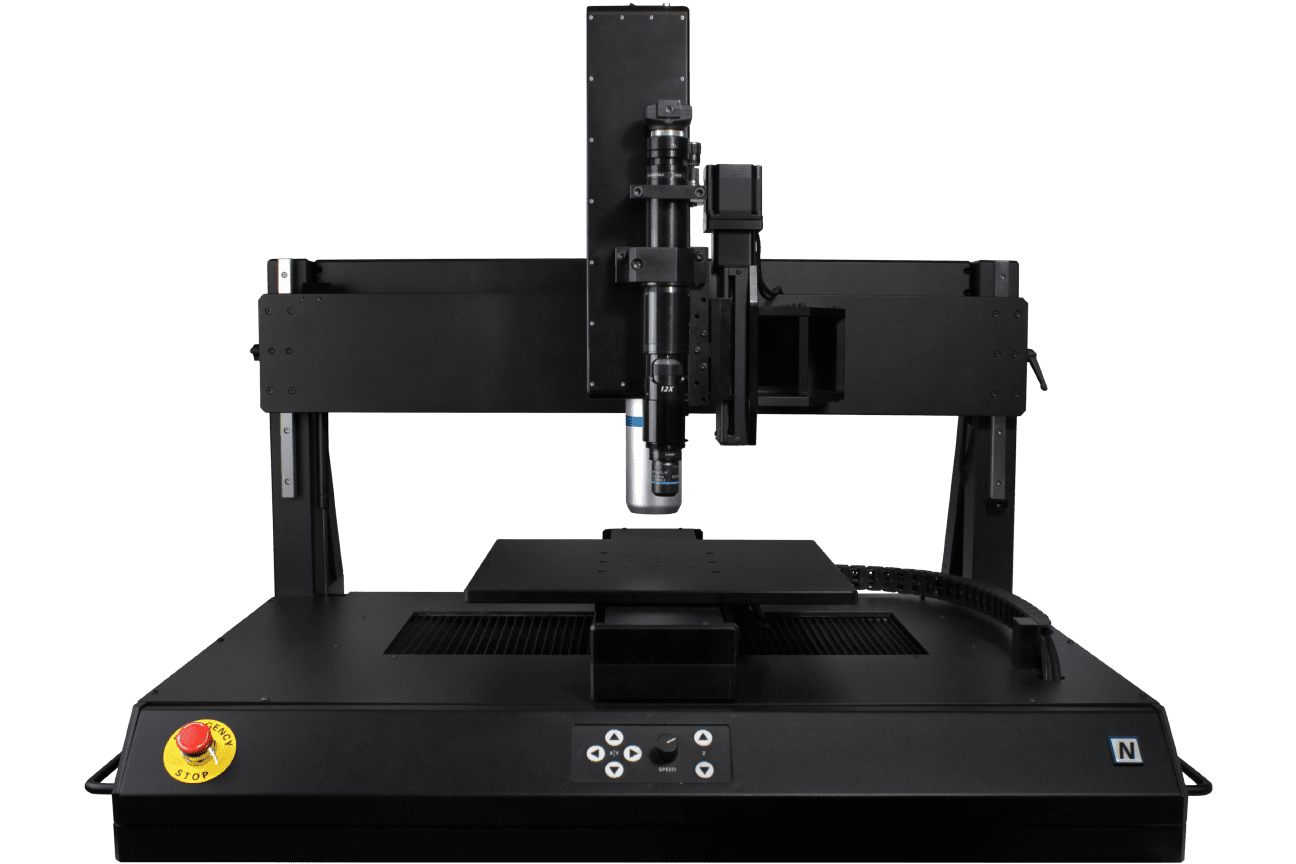

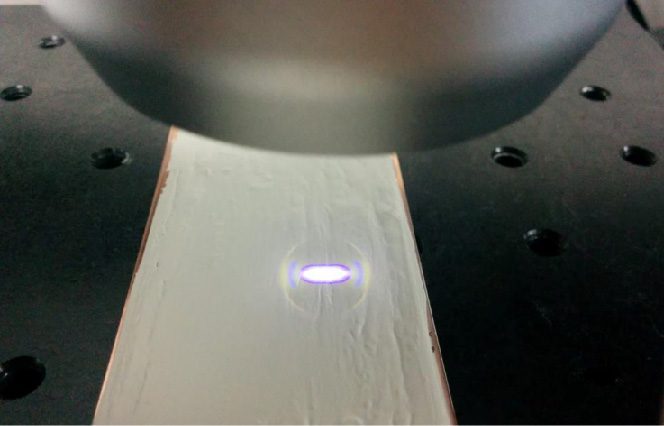

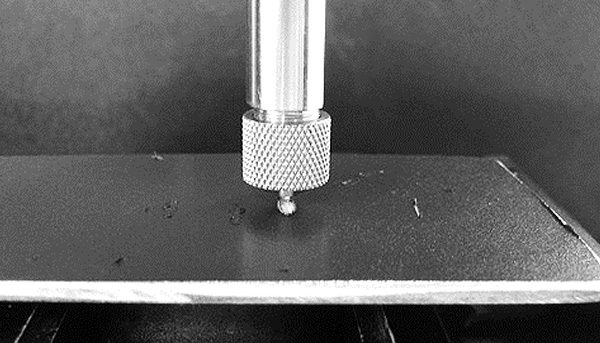

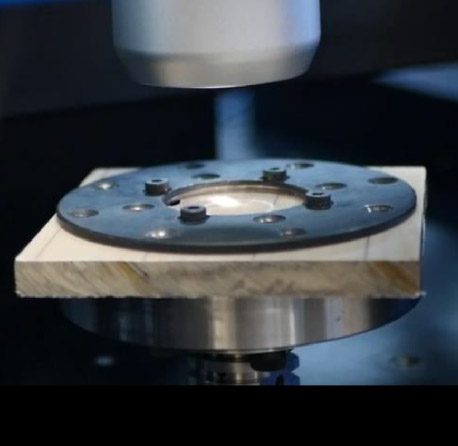

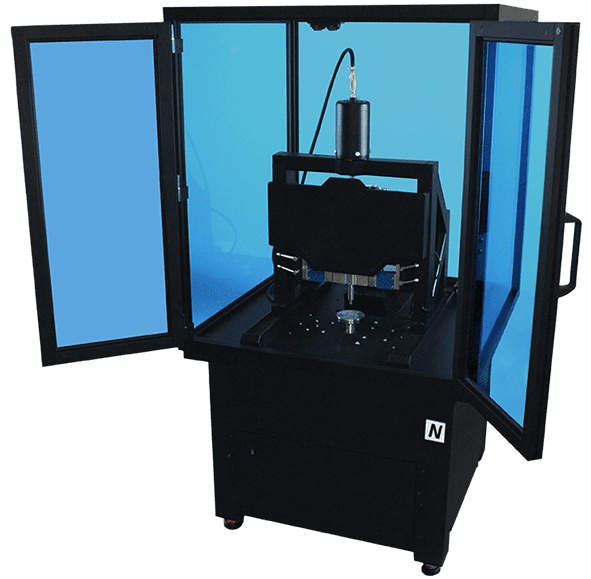

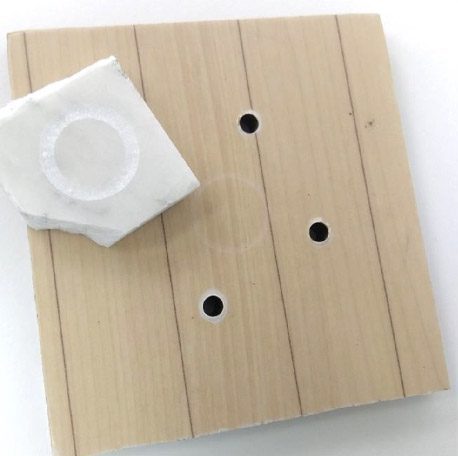

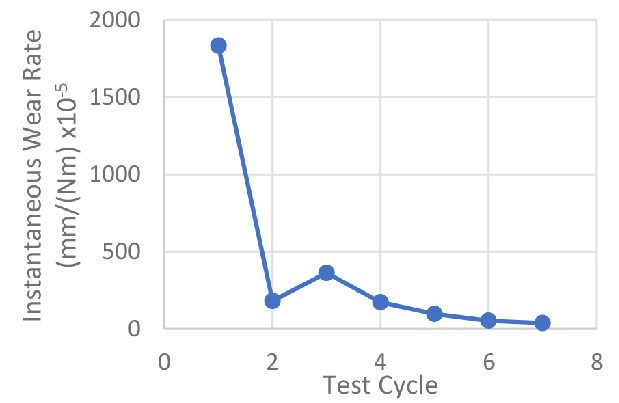

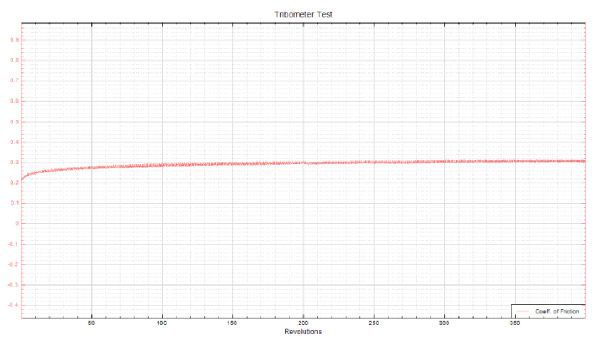

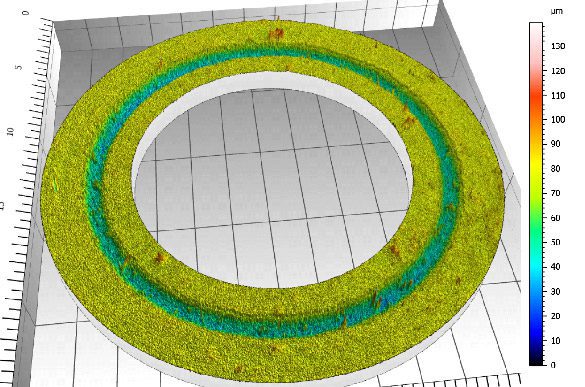

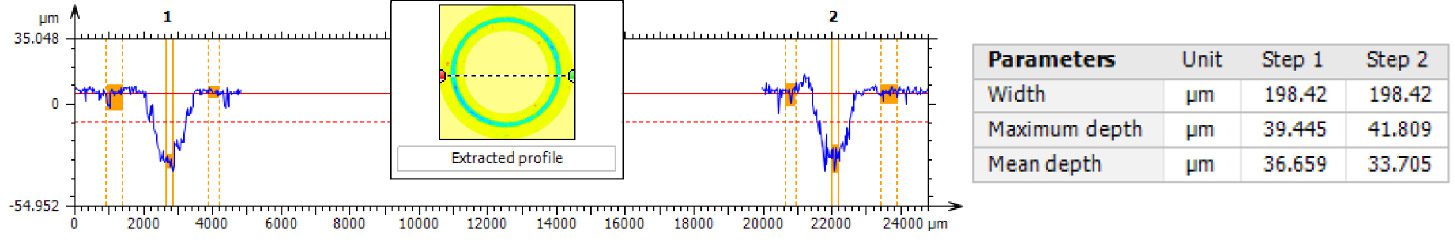

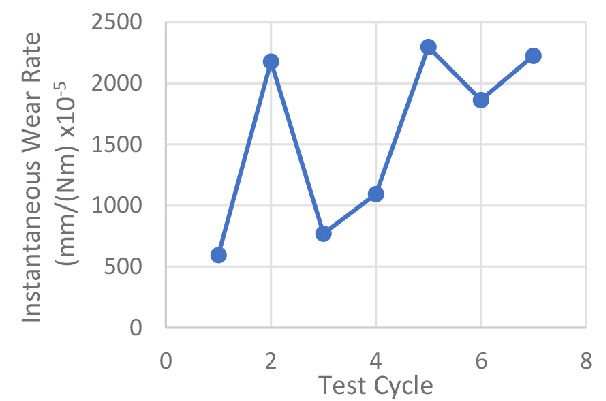

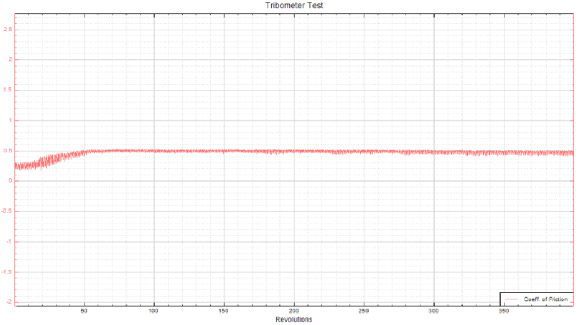

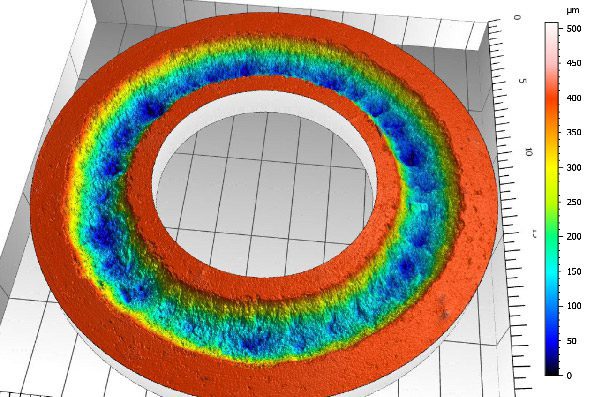

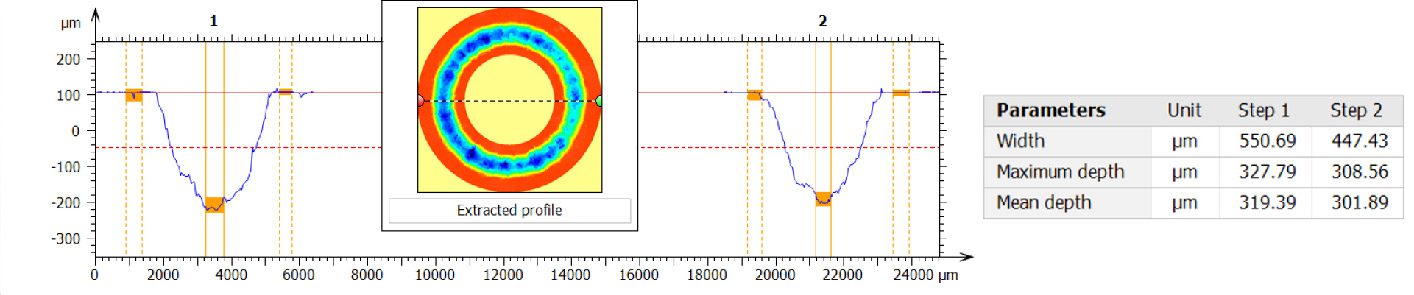

Während des Bohrvorgangs von Bohrlöchern treten verschiedene Arten der Abnutzung des Gesteins, einschließlich Abrieb und Reibung, auf, was zu erheblichen direkten Verlusten und Folgeverlusten führt, die auf die Reparatur und den Austausch von Bohrern und Schneidwerkzeugen zurückzuführen sind. Daher ist die Untersuchung der Bohrbarkeit, Bohrbarkeit, Schneidbarkeit und Abrasivität von Gesteinen in der Öl-, Gas- und Bergbauindustrie von entscheidender Bedeutung. Die Gesteinstribologieforschung spielt eine entscheidende Rolle bei der Auswahl der effizientesten und kostengünstigsten Bohrstrategien, steigert dadurch die Gesamteffizienz und trägt zur Einsparung von Materialien, Energie und Umwelt bei. Darüber hinaus ist die Minimierung der Oberflächenreibung äußerst vorteilhaft, da sie die Wechselwirkung zwischen Bohrmeißel und Gestein verringert, was zu einem geringeren Werkzeugverschleiß und einer verbesserten Bohr-/Schneideffizienz führt.