Dynamisch-mechanische Analyse (DMA) Frequenzdurchlauf bei Polymeren

DMA-FREQUENZDURCHLAUF

AUF POLYMEREN MITTELS NANOINDENTATION

Vorbereitet von

Duanjie Li, PhD

EINFÜHRUNG

BEDEUTUNG DER DYNAMISCH-MECHANISCHEN ANALYSE FREQUENZSWEEP-TEST

Die sich ändernde Spannungsfrequenz führt häufig zu Schwankungen des komplexen Moduls, einer kritischen mechanischen Eigenschaft von Polymeren. Beispielsweise unterliegen Reifen im Straßenverkehr zyklisch starken Verformungen. Die Frequenz des Drucks und der Verformung ändert sich, wenn das Auto auf höhere Geschwindigkeiten beschleunigt. Eine solche Änderung kann zu Schwankungen der viskoelastischen Eigenschaften des Reifens führen, die wichtige Faktoren für die Leistung des Fahrzeugs sind. Es besteht Bedarf an einem zuverlässigen und wiederholbaren Test des viskoelastischen Verhaltens von Polymeren bei verschiedenen Frequenzen. Das Nano-Modul der NANOVEA Mechanischer Tester Erzeugt eine sinusförmige Last durch einen hochpräzisen Piezoaktuator und misst die Entwicklung von Kraft und Verschiebung direkt mithilfe einer hochempfindlichen Wägezelle und eines Kondensators. Die Kombination aus einfacher Einrichtung und hoher Genauigkeit macht es zu einem idealen Werkzeug für den Frequenzdurchlauf der dynamisch-mechanischen Analyse.

Viskoelastische Materialien weisen sowohl viskose als auch elastische Eigenschaften auf, wenn sie verformt werden. Lange Molekülketten in Polymermaterialien tragen zu ihren einzigartigen viskoelastischen Eigenschaften bei, d. h. zu einer Kombination der Eigenschaften von elastischen Festkörpern und Newtonschen Flüssigkeiten. Spannung, Temperatur, Frequenz und andere Faktoren spielen alle eine Rolle bei den viskoelastischen Eigenschaften. Bei der dynamisch-mechanischen Analyse, auch DMA genannt, werden das viskoelastische Verhalten und der komplexe Modul des Materials untersucht, indem eine sinusförmige Spannung angelegt und die Veränderung der Dehnung gemessen wird.

MESSZIEL

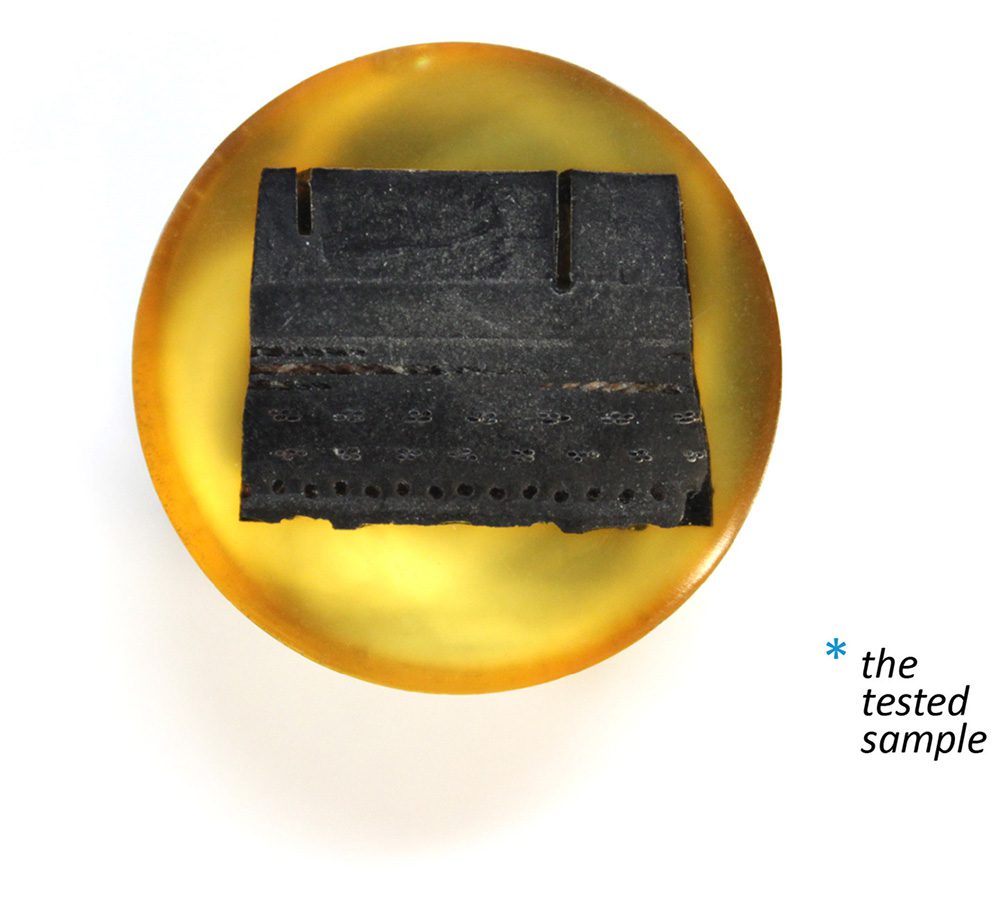

In dieser Anwendung untersuchen wir die viskoelastischen Eigenschaften einer polierten Reifenprobe bei verschiedenen DMA-Frequenzen mit dem leistungsstärksten mechanischen Tester NANOVEA PB1000 Nanoindentation Modus.

NANOVEA

PB1000

TESTBEDINGUNGEN

FREQUENZEN (Hz):

0.1, 1.5, 10, 20

KRIECHZEIT BEI JEDER FREQ.

50 Sekunden

SCHWINGUNGSSPANNUNG

0.1 V

LADESPANNUNG

1 V

Eindringkörpertyp

Sphärisch

Diamant | 100 μm

ERGEBNISSE & DISKUSSION

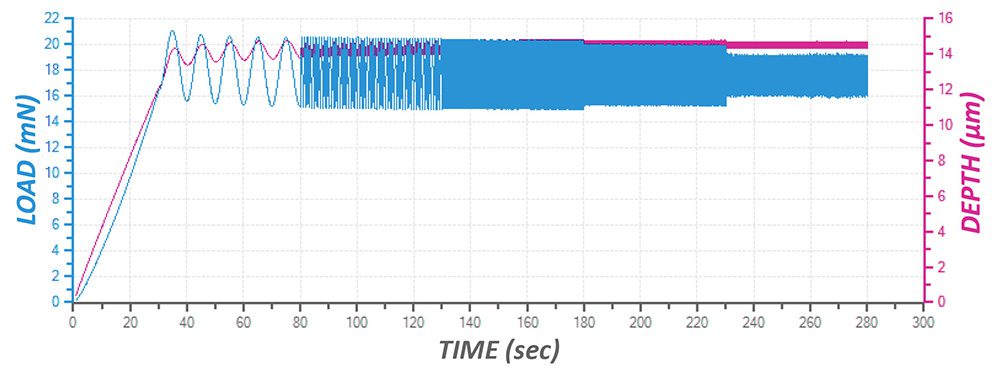

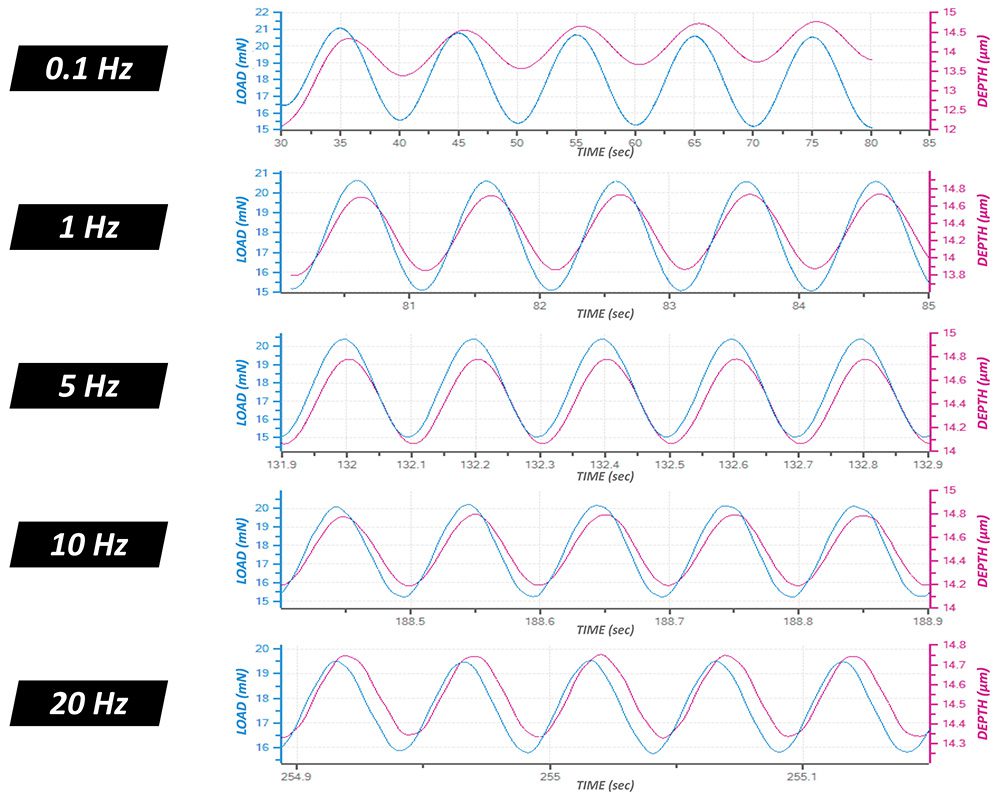

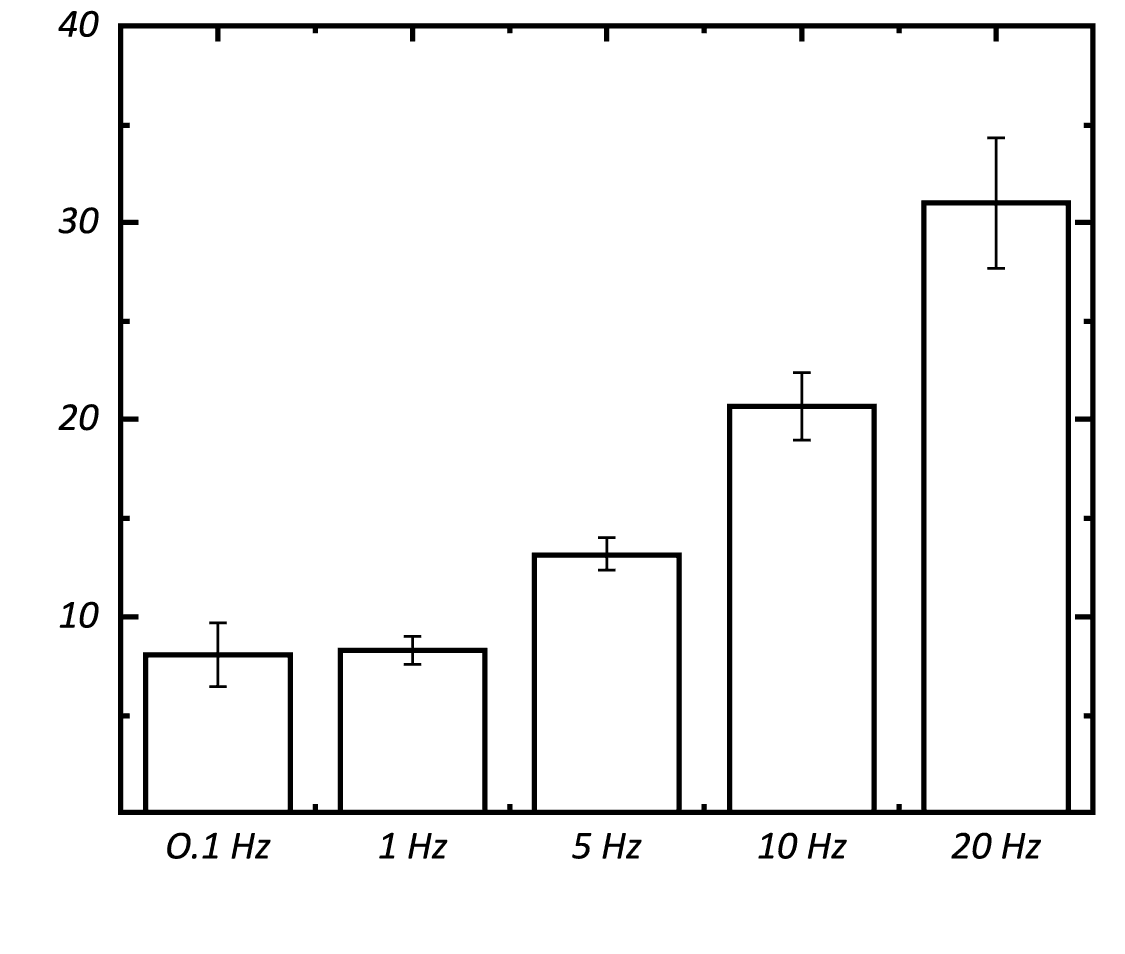

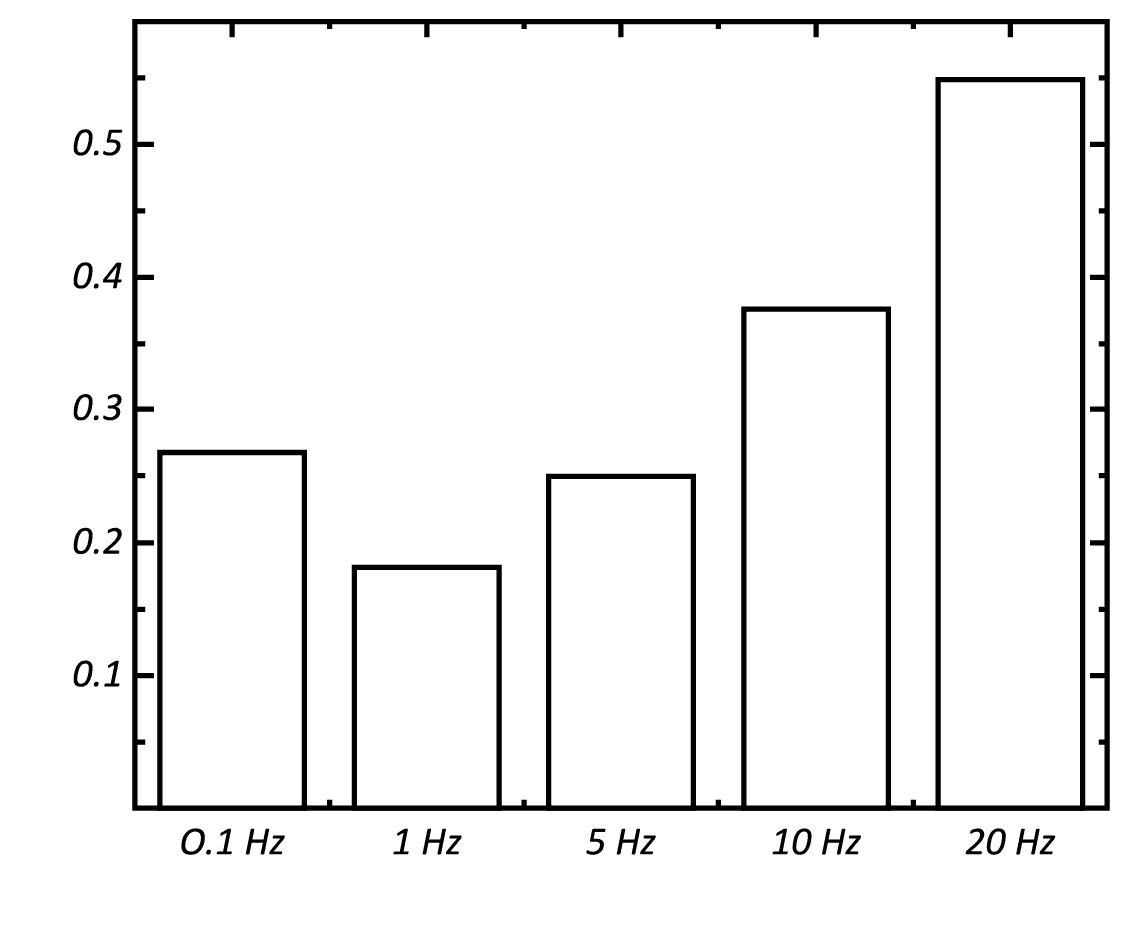

Der Frequenzsweep der Dynamisch-Mechanischen Analyse bei maximaler Belastung ermöglicht eine schnelle und einfache Messung der viskoelastischen Eigenschaften der Probe bei verschiedenen Belastungsfrequenzen in einem Versuch. Die Phasenverschiebung und die Amplituden der Last- und Verschiebungswellen bei verschiedenen Frequenzen können zur Berechnung einer Vielzahl grundlegender viskoelastischer Materialeigenschaften verwendet werden, darunter Speichermodus, Verlust Modulus und Tan (δ) wie in den folgenden Schaubildern zusammengefasst.

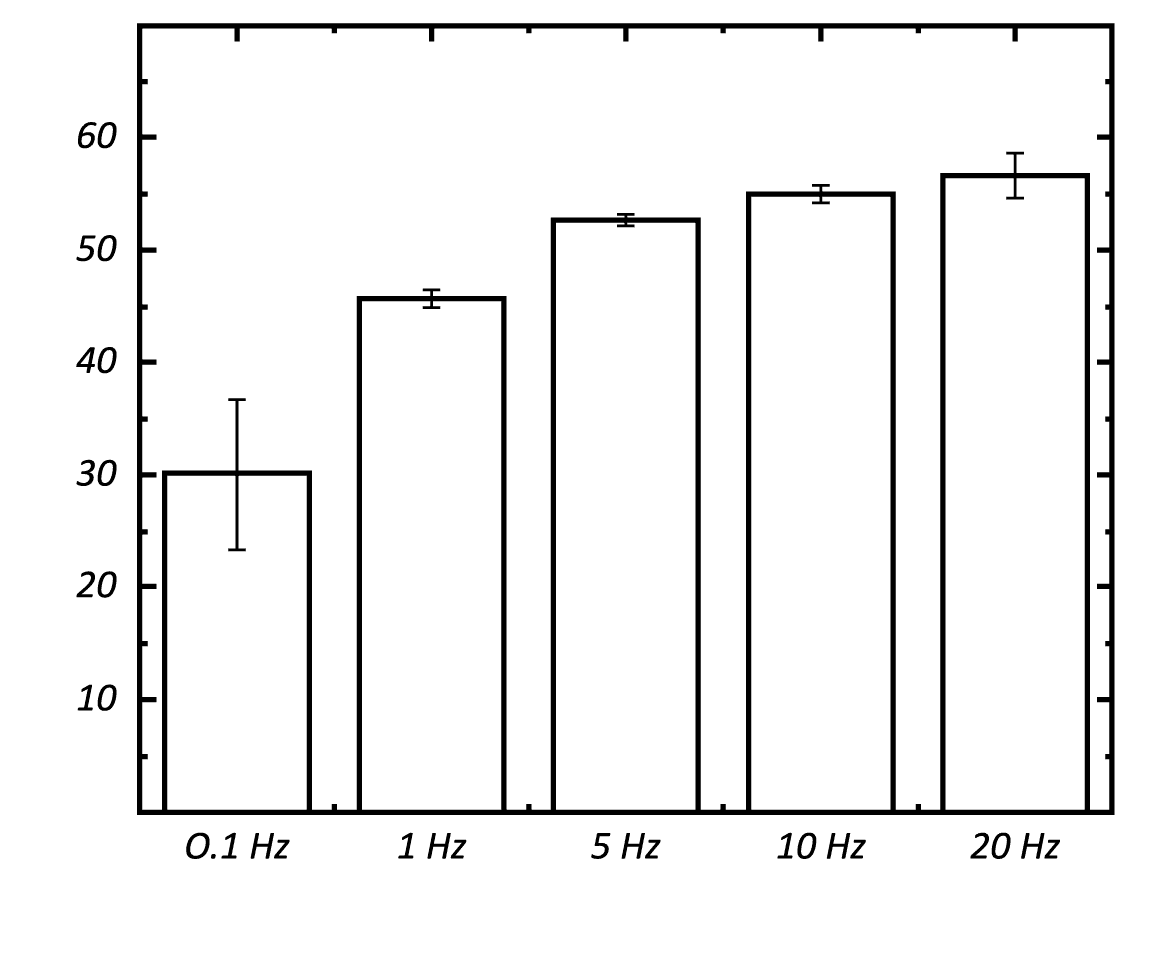

Die Frequenzen von 1, 5, 10 und 20 Hz in dieser Studie entsprechen Geschwindigkeiten von etwa 7, 33, 67 und 134 km pro Stunde. Wenn die Prüffrequenz von 0,1 auf 20 Hz ansteigt, ist zu beobachten, dass sowohl der Speichermodul als auch der Verlustmodul progressiv ansteigen. Tan (δ) sinkt von ~0,27 auf 0,18, wenn die Frequenz von 0,1 auf 1 Hz ansteigt, und steigt dann allmählich auf ~0,55, wenn die Frequenz von 20 Hz erreicht ist. Der DMA-Frequenzsweep ermöglicht die Messung der Trends von Speichermodul, Verlustmodul und Tan (δ), die Informationen über die Bewegung der Monomere und die Vernetzung sowie den Glasübergang der Polymere liefern. Durch die Erhöhung der Temperatur mit Hilfe einer Heizplatte während des Frequenzsweeps kann ein vollständigeres Bild von der Art der Molekularbewegung unter verschiedenen Testbedingungen gewonnen werden.

ENTWICKLUNG VON LAST UND TIEFE

DES VOLLSTÄNDIGEN DMA-FREQUENZDURCHLAUFS

LAST & TIEFE vs. ZEIT bei unterschiedlichen Frequenzen

SPEICHERMODUL

BEI VERSCHIEDENEN FREQUENZEN

MODULUS VERLUST

BEI VERSCHIEDENEN FREQUENZEN

TAN (δ)

BEI VERSCHIEDENEN FREQUENZEN

SCHLUSSFOLGERUNG

In dieser Studie haben wir die Leistungsfähigkeit des NANOVEA-Mechanik-Testers bei der Durchführung des Frequenzsweep-Tests der Dynamisch-Mechanischen Analyse an einer Reifenprobe demonstriert. Dieser Test misst die viskoelastischen Eigenschaften des Reifens bei verschiedenen Belastungsfrequenzen. Der Reifen zeigt einen Anstieg des Speicher- und Verlustmoduls, wenn die Belastungsfrequenz von 0,1 bis 20 Hz ansteigt. Sie liefert nützliche Informationen über das viskoelastische Verhalten des Reifens bei unterschiedlichen Geschwindigkeiten, was für die Verbesserung der Leistung von Reifen für eine reibungslosere und sicherere Fahrt unerlässlich ist. Der DMA-Frequenzsweep-Test kann bei verschiedenen Temperaturen durchgeführt werden, um die realistische Arbeitsumgebung des Reifens unter verschiedenen Witterungsbedingungen zu simulieren.

Im Nanomodul des NANOVEA Mechanik-Testers ist die Lastaufbringung mit dem schnellen Piezo unabhängig von der Lastmessung durch einen separaten hochempfindlichen Dehnungsmessstreifen. Dies bietet einen deutlichen Vorteil bei der dynamisch-mechanischen Analyse, da die Phase zwischen Tiefe und Last direkt aus den vom Sensor erfassten Daten gemessen wird. Die Berechnung der Phase erfolgt direkt und erfordert keine mathematische Modellierung, die den resultierenden Verlust- und Speichermodul mit Ungenauigkeiten versieht. Dies ist bei einem spulenbasierten System nicht der Fall.

Zusammenfassend lässt sich sagen, dass die DMA den Verlust- und Speichermodul, den komplexen Modul und Tan (δ) als Funktion der Kontakttiefe, der Zeit und der Frequenz misst. Die optionale Heizstufe ermöglicht die Bestimmung der Phasenübergangstemperatur von Materialien während der DMA. Die NANOVEA Mechanischen Prüfgeräte bieten unübertroffene Multifunktions-Nano- und -Mikro-Module auf einer einzigen Plattform. Sowohl das Nano- als auch das Mikromodul verfügen über die Modi Kratz-, Härte- und Verschleißprüfung und bieten damit das breiteste und benutzerfreundlichste Prüfspektrum, das mit einem einzigen Modul möglich ist.

Haben Sie eine ähnliche Anwendung?

Kategorien

- Application Notes

- Block über Ring-Tribologie

- Korrosions-Tribologie

- Reibungsprüfung | Reibungskoeffizient

- Mechanische Prüfungen bei hohen Temperaturen

- Hochtemperatur-Tribologie

- Luftfeuchtigkeit und Gase Tribologie

- Luftfeuchtigkeit Mechanische Prüfung

- Einrückung | Kriechen und Relaxation

- Eindrücken | Bruchzähigkeit

- Eindrücken | Härte und Elastizität

- Eindrücken | Verlust und Lagerung

- Eindrücken | Spannung vs. Dehnung

- Eindrücken | Streckgrenze und Ermüdung

- Laboruntersuchungen

- Lineare Tribologie

- Mechanische Flüssigkeitsprüfung

- Flüssigkeits-Tribologie

- Tieftemperatur-Tribologie

- Mechanische Prüfung

- Presseerklärung

- Profilometrie | Ebenheit und Verzug

- Profilometrie | Geometrie und Form

- Profilometrie | Rauheit und Oberfläche

- Profilometrie | Stufenhöhe und -dicke

- Profilometrie | Textur und Maserung

- Profilometrie | Volumen und Fläche

- Profilometrische Prüfung

- Ring auf Ring Tribologie

- Rotations-Tribologie

- Kratzprüfung | Klebstoffversagen

- Kratzprüfung | Kohäsives Versagen

- Kratzprüfung | Multi-Pass-Verschleiß

- Kratzprüfung | Kratzhärte

- Kratzprüfung Tribologie

- Tribologische Prüfung

- Uncategorized

Archive

- November 2025

- September 2023

- August 2023

- Juni 2023

- Mai 2023

- Juli 2022

- Mai 2022

- April 2022

- Januar 2022

- Dezember 2021

- November 2021

- Oktober 2021

- September 2021

- August 2021

- Juli 2021

- Juni 2021

- Mai 2021

- März 2021

- Februar 2021

- Dezember 2020

- November 2020

- Oktober 2020

- September 2020

- Juli 2020

- Mai 2020

- April 2020

- März 2020

- Februar 2020

- Januar 2020

- November 2019

- Oktober 2019

- September 2019

- August 2019

- Juli 2019

- Juni 2019

- Mai 2019

- April 2019

- März 2019

- Januar 2019

- Dezember 2018

- November 2018

- Oktober 2018

- September 2018

- Juli 2018

- Juni 2018

- April 2018

- März 2018

- Februar 2018

- November 2017

- Oktober 2017

- September 2017

- August 2017

- Juni 2017

- Mai 2017

- März 2017

- Februar 2017

- Januar 2017

- November 2016

- Oktober 2016

- August 2016

- Juli 2016

- Juni 2016

- Mai 2016

- April 2016

- März 2016

- Februar 2016

- Januar 2016

- Dezember 2015

- November 2015

- Oktober 2015

- September 2015

- August 2015

- Juli 2015

- Juni 2015

- Mai 2015

- April 2015

- März 2015

- Februar 2015

- Januar 2015

- November 2014

- Oktober 2014

- September 2014

- August 2014

- Juli 2014

- Juni 2014

- Mai 2014

- April 2014

- März 2014

- Februar 2014

- Januar 2014

- Dezember 2013

- November 2013

- Oktober 2013

- September 2013

- August 2013

- Juli 2013

- Juni 2013

- Mai 2013

- April 2013

- März 2013

- Februar 2013

- Januar 2013

- Dezember 2012

- November 2012

- Oktober 2012

- September 2012

- August 2012

- Juli 2012

- Juni 2012

- Mai 2012

- April 2012

- März 2012

- Februar 2012

- Januar 2012

- Dezember 2011

- November 2011

- Oktober 2011

- September 2011

- August 2011

- Juli 2011

- Juni 2011

- Mai 2011

- November 2010

- Januar 2010

- April 2009

- März 2009

- Januar 2009

- Dezember 2008

- Oktober 2008

- August 2007

- Juli 2006

- März 2006

- Januar 2005

- April 2004