Monatliches Archiv: Juli 2016

Schneidkantenmessung in Sekundenschnelle

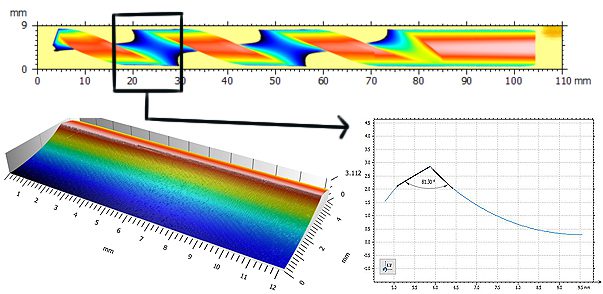

Irvine, Kalifornien, 27. Juli 2016 - Bei der herkömmlichen Profilometrie werden Probenoberflächen aus einer einzigen, festen Richtung gescannt. Dies ist nur für die Messung ausreichend flacher Proben geeignet, im Gegensatz zu zylindrischen Formen, die eine präzise 360°-Drehung erfordern. Für eine Anwendung wie die Charakterisierung der schraubenförmigen Schneidkante eines Werkzeugs würde eine herkömmliche Maschine mehrere Scans aus verschiedenen Winkeln des gesamten Teils sowie eine umfangreiche Datenmanipulation nach dem Scan erfordern. Dies ist oft zu zeitaufwändig für QC-Anwendungen, die nur Messungen von ganz bestimmten Regionen erfordern.

Der Rotationstisch von NANOVEA löst dieses Problem durch die gleichzeitige Bewegungssteuerung der lateralen und rotatorischen Achsen. Mit dieser Technik entfällt die zeitaufwändige Vermessung des gesamten Teils und die ständige Neuausrichtung. Stattdessen kann der volle Umfang der gesamten Schnittkante in Sekundenschnelle bestimmt werden. Alle gewünschten Winkel und Merkmale können direkt aus dem Scan bestimmt werden, ohne dass mehrere Dateien zusammengefügt werden müssen.

Die chromatische konfokale Technik von NANOVEA bietet eine weitaus höhere Auflösung (bis zu 2,7 nm) und Genauigkeit als die der Wettbewerber im Bereich der Fokusvariation. Die rohe Oberflächenhöhe wird direkt aus der Erkennung der auf die Oberfläche fokussierten Wellenlänge gemessen, ohne die durch Interferometrietechniken verursachten Fehler, ohne Einschränkungen des Sichtfelds und ohne Notwendigkeit einer Probenoberflächenvorbereitung. Materialien mit extrem hohem oder niedrigem Reflexionsvermögen können problemlos gemessen werden, und sehr hohe Wandwinkel werden ohne Probleme genau charakterisiert.

In Verbindung mit dem Zeilensensor von NANOVEA kann ein bis zu 4,78 mm breiter Balken in einem einzigen Durchgang erfasst werden, während er sich bis zu 150 mm linear in Scanrichtung bewegt. Gleichzeitig kann der Rotationstisch die Probe mit der gewünschten Geschwindigkeit drehen. Zusammengenommen ermöglicht dieses System die Erstellung einer kontinuierlichen 3D-Höhenkarte des gesamten Umfangs einer Schneidkante mit beliebigem Abstand oder Radius in einem Bruchteil der Zeit im Vergleich zu anderen Technologien.

Siehe App Note: Rotationsmessung mit 3D-Profilometrie

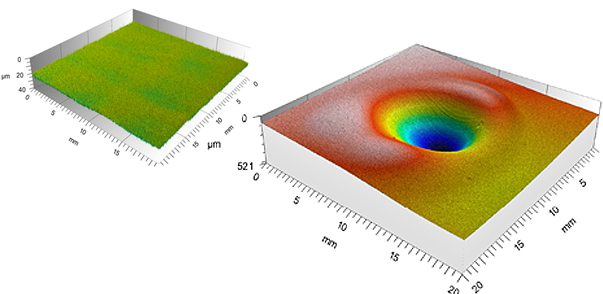

Polymermorphologie durch Wärmeverformung

Die durch Umwelteinflüsse wie Temperatur, Feuchtigkeit und Korrosion hervorgerufene Oberflächenverformung von Werkstoffen ist für ihre Gebrauchsqualität und Funktionalität von entscheidender Bedeutung. Die genaue Messung der 3D-Polymermorphologie ermöglicht die Quantifizierung der physikalischen Verformungen von Oberflächenform, Rauheit, Volumen/Fläche usw. Oberflächen, die durch Kontaktverschleiß, große Hitze und andere Einflüsse verformt werden können, müssen regelmäßig überprüft werden, um die Zuverlässigkeit der Leistung zu gewährleisten.

Polymermorphologie durch Wärmeverformung mittels 3D-Profilometrie

Mechanische Eigenschaften von Teflon bei hohen Temperaturen

Bei erhöhten Temperaturen verändert Hitze die mechanischen Eigenschaften von Teflon wie Härte und Viskoelastizität, was zu mechanischen Ausfällen führen kann. Eine zuverlässige Messung des thermomechanischen Verhaltens von Polymermaterialien ist erforderlich, um die Kandidatenmaterialien für Hochtemperaturanwendungen quantitativ zu bewerten. Der Nanomodul des Nanovea Mechanischer Tester untersucht die Härte, den Elastizitätsmodul und das Kriechen, indem die Last mit einem hochpräzisen Piezo aufgebracht und die Entwicklung von Kraft und Verschiebung gemessen wird. Ein fortschrittlicher Ofen erzeugt während des gesamten Nanoindentationstests eine gleichmäßige Temperatur rund um die Eindruckspitze und die Probenoberfläche, um den Effekt der thermischen Drift zu minimieren.

Mechanische Eigenschaften von Teflon bei hohen Temperaturen durch Nanoindentation

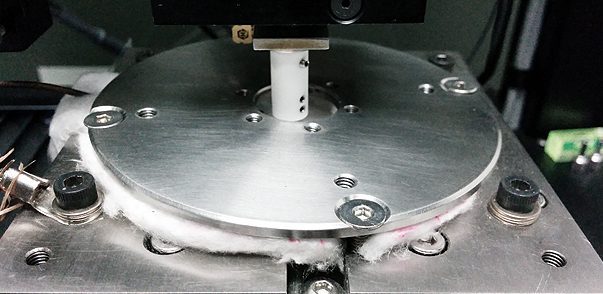

Hochtemperatur-Lichtbogen-Hubkolbenverschleiß

ASTM G133 3 ist ein weit verbreiteter Standardaufbau für die Prüfung des reziproken Gleitverschleißverhaltens von Materialien. Aufgrund der Hin- und Herbewegung der Probe bei der Prüfung des reziproken Verschleißes ist es schwierig, einen Ofen zu konstruieren, der die Probe vollständig umschließt und eine hohe und homogene Temperatur erreicht. Unsere frühere Studie hat gezeigt, dass das Material, das im Pendel- und im Rotationsversuch geprüft wird, ein deutlich unterschiedliches Verschleißverhalten aufweisen kann. Daher haben wir zur Untersuchung des reziproken Verschleißverhaltens von Werkstoffen bei erhöhten Temperaturen den Lichtbogen-Verschleißprüfstand entwickelt. Dabei wird der Probentisch für die Stift-Scheibe-Prüfung gedreht und kontinuierlich im und gegen den Uhrzeigersinn hin- und herbewegt, wodurch eine hin- und hergehende Gleitbewegung für die Probe entsteht. Der Kontakt des Verschleißprozesses kann vollständig in einem großen Ofen eingeschlossen werden, der eine gleichmäßige und stabile Temperatur von bis zu 950oC um die Probe und das Gegenmaterial herum gewährleistet.

Lichtbogen-Hubkolbenverschleiß bei hoher Temperatur mit Tribometer