EINFÜHRUNG

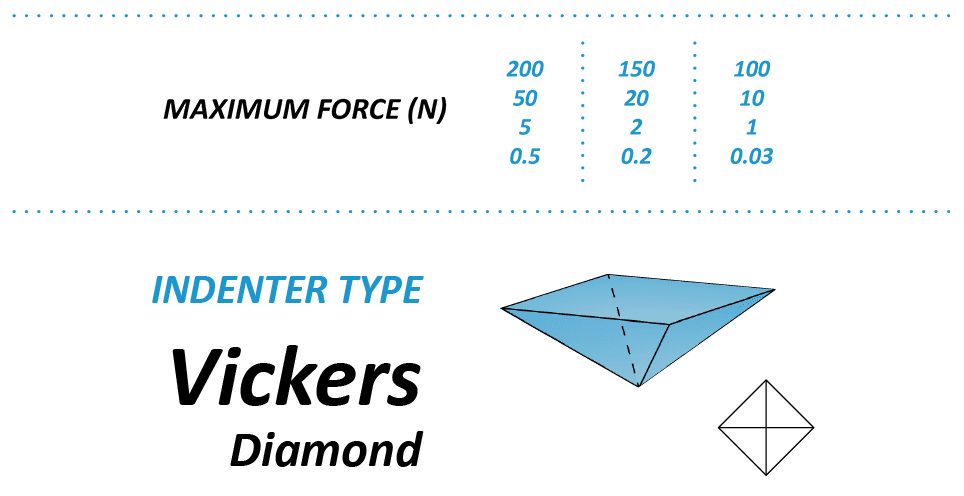

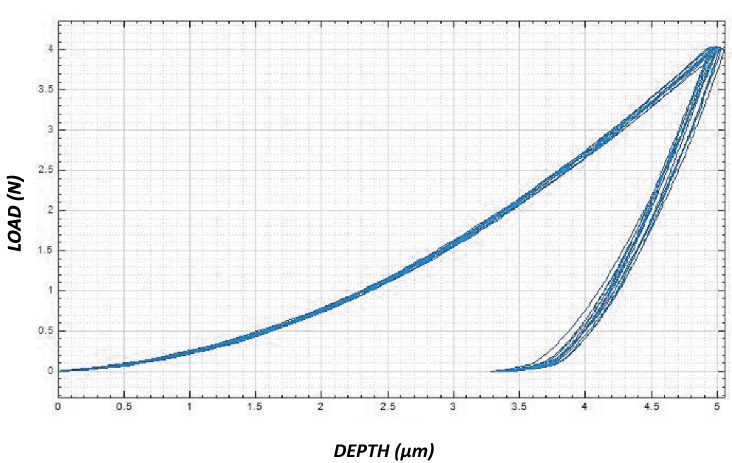

Standard-Vickers-Mikro-Härteprüfgeräte haben nutzbare Belastungsbereiche von 10 bis 2000 Gramm Kraft (gf). Standard-Vickers-Makro-Härteprüfgeräte belasten von 1 bis 50 kgf. Diese Instrumente sind nicht nur im Bereich der Lasten sehr begrenzt, sondern sie sind auch ungenau, wenn es um rauere Oberflächen oder niedrige Lasten geht, wenn Eindrücke zu klein werden, um visuell gemessen zu werden. Diese Einschränkungen sind der älteren Technologie eigen, und infolgedessen wird die instrumentierte Eindringung aufgrund der höheren Genauigkeit und Leistung zur Standardwahl.

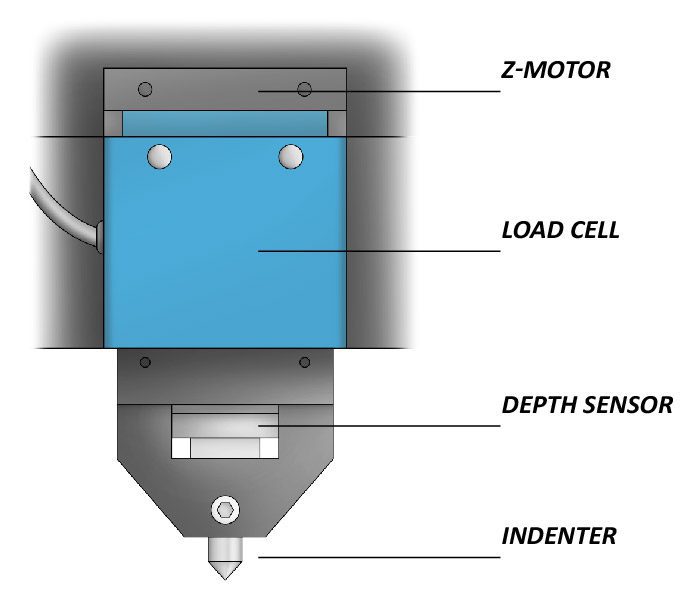

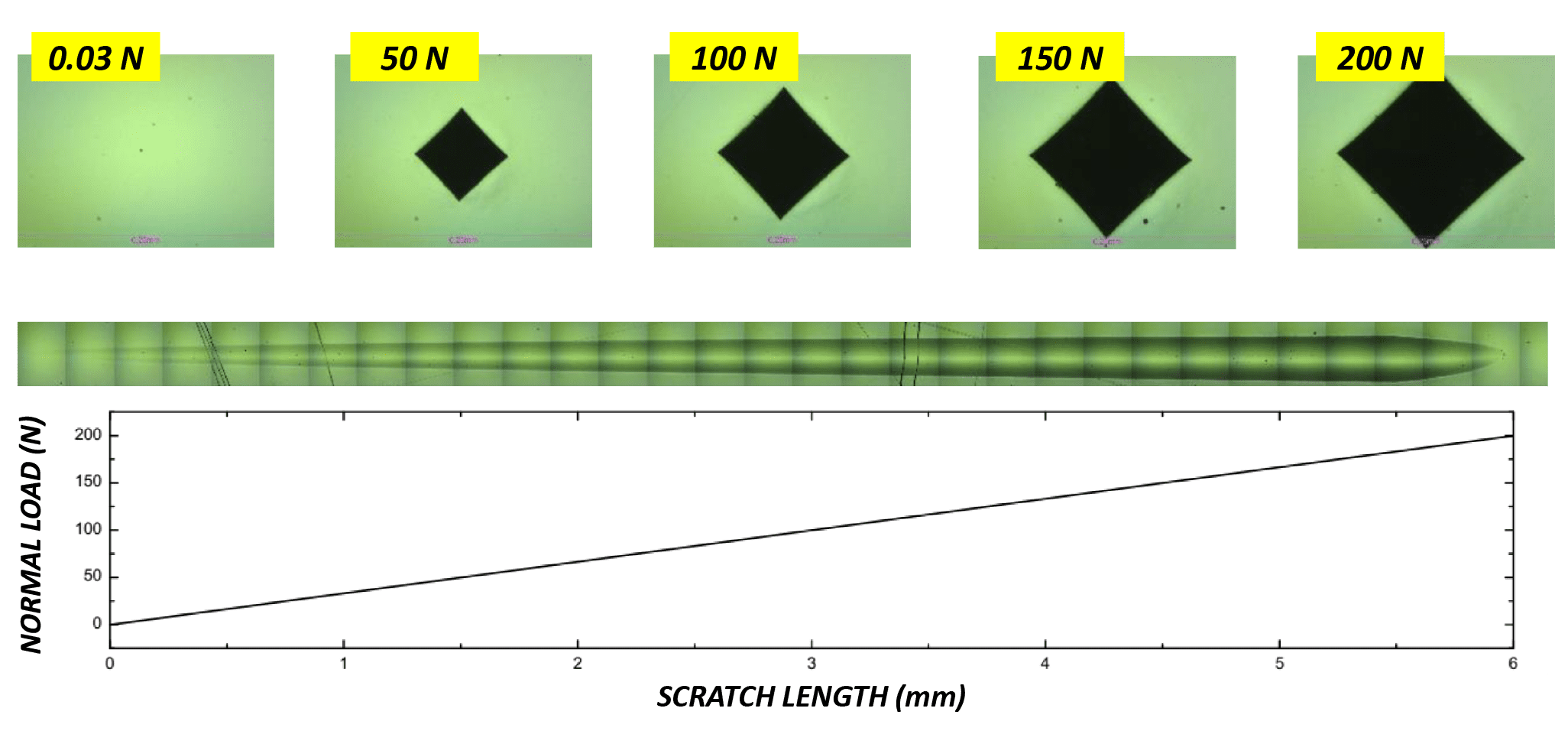

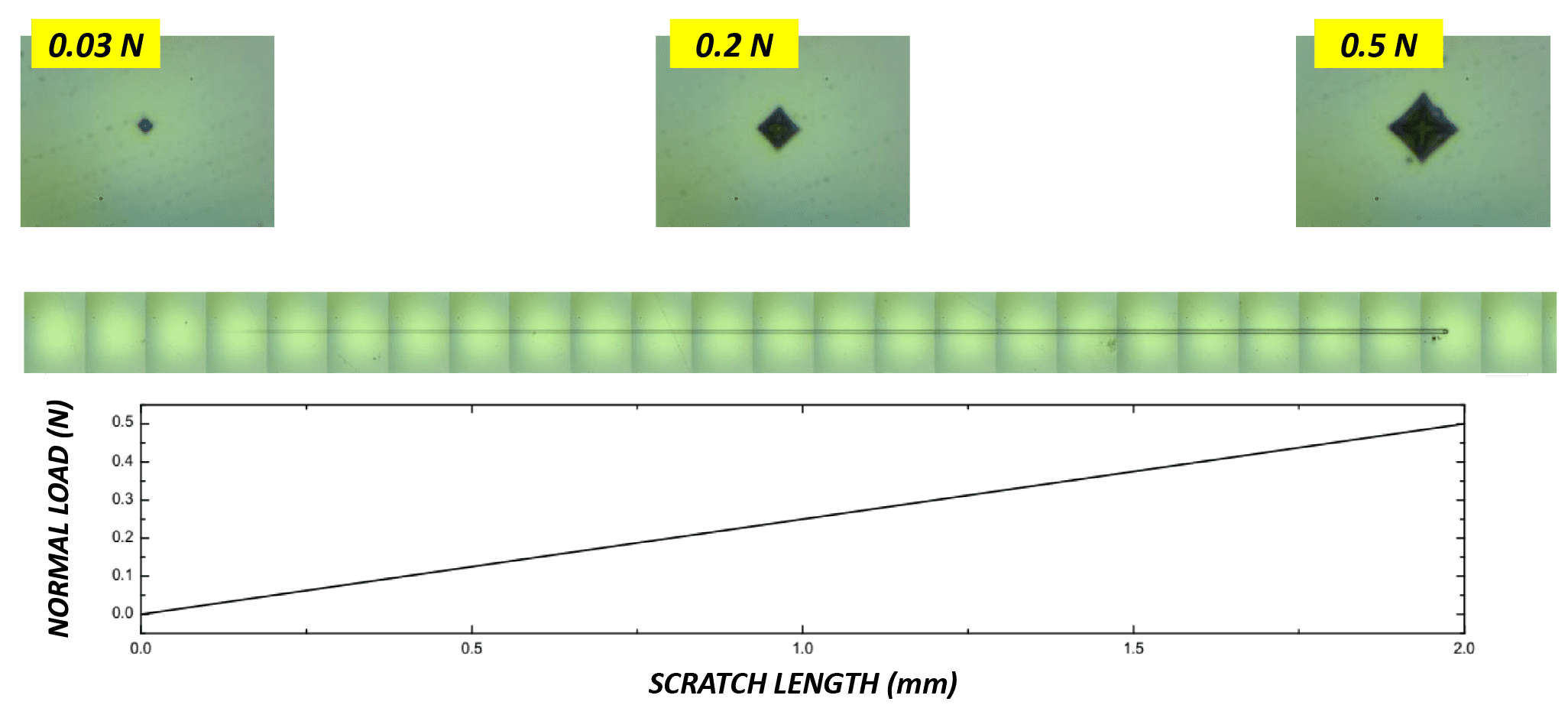

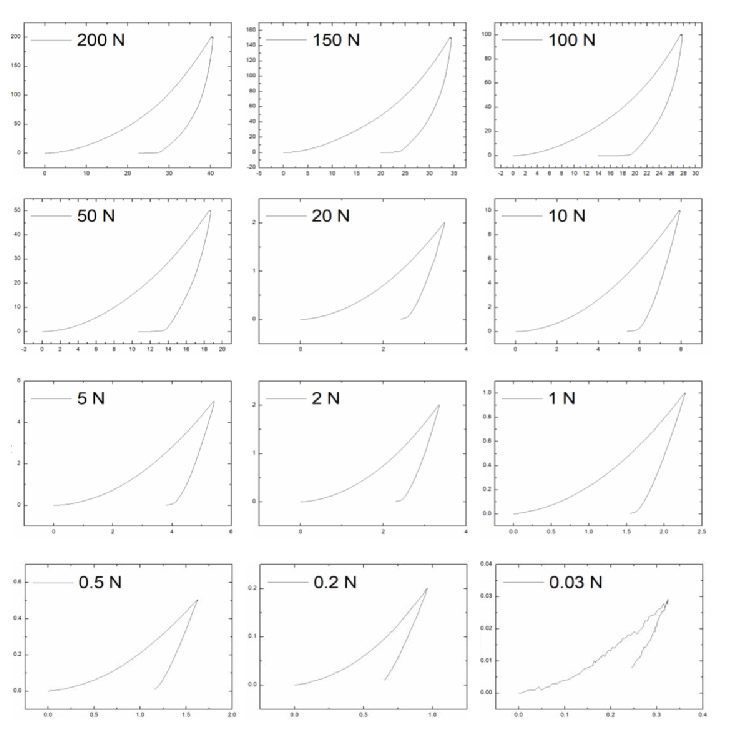

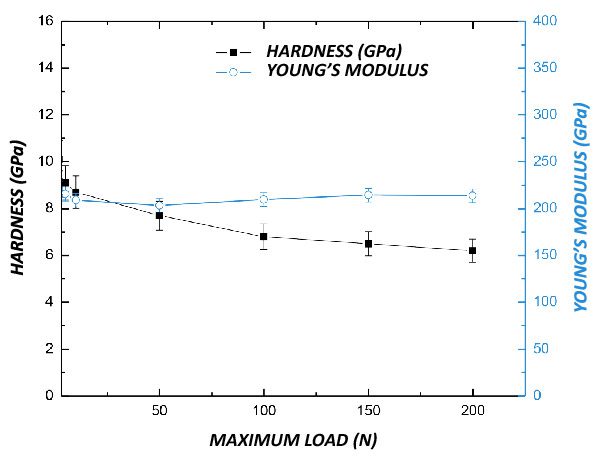

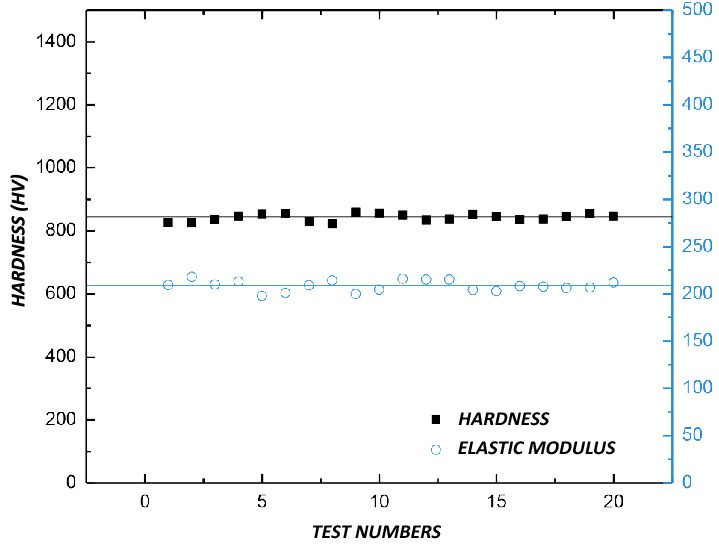

Mit NANOVEAs weltweit führendes mikromechanisches Prüfsystem berechnet die Vickershärte automatisch aus den Daten der Tiefe im Verhältnis zur Last mit dem größten jemals verfügbaren Lastbereich auf einem einzigen Modul (0,3 Gramm bis 2 kg oder 6 Gramm bis 40 kg). Da das NANOVEA Mikro-Modul die Härte anhand von Tiefen-Last-Kurven misst, kann es alle Arten von Materialien messen, auch sehr elastische. Es kann nicht nur die Vickers-Härte, sondern auch genaue Elastizitätsmodul- und Kriechdaten liefern, zusätzlich zu anderen Prüfarten wie Ritzhaftungsprüfung, Verschleiß, Ermüdungsprüfung, Streckgrenze und Bruchzähigkeit für eine vollständige Palette von Qualitätskontrolldaten.

JETZT DAS WELTWEIT FÜHRENDE MIKROMECHANISCHE PRÜFSYSTEM

In diesem Anwendungsbericht wird erläutert, wie das Mikromodul entwickelt wurde, um die weltweit führende instrumentierte Eindring- und Kratzprüfung zu bieten. Der große Prüfbereich des Mikro-Moduls ist ideal für viele Anwendungen. Der Lastbereich ermöglicht beispielsweise genaue Messungen der Härte und des Elastizitätsmoduls von dünnen harten Beschichtungen und kann dann viel höhere Lasten aufbringen, um die Haftung derselben Beschichtungen zu messen.