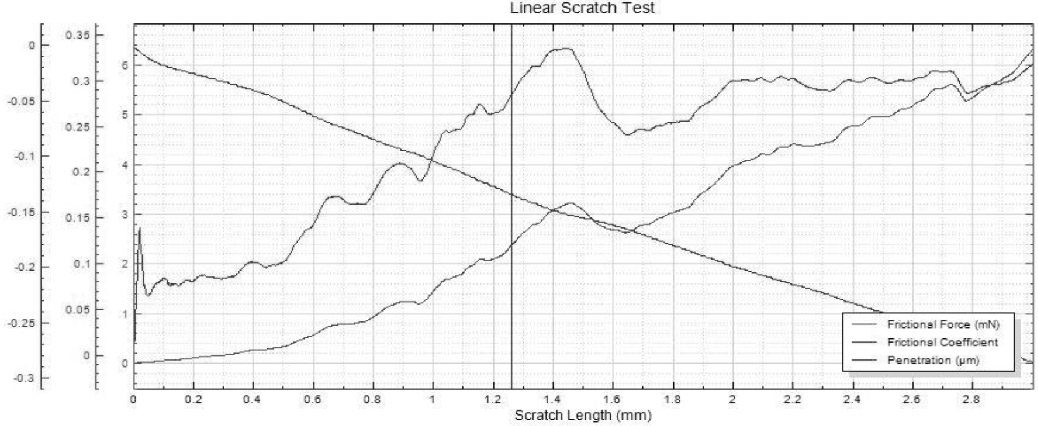

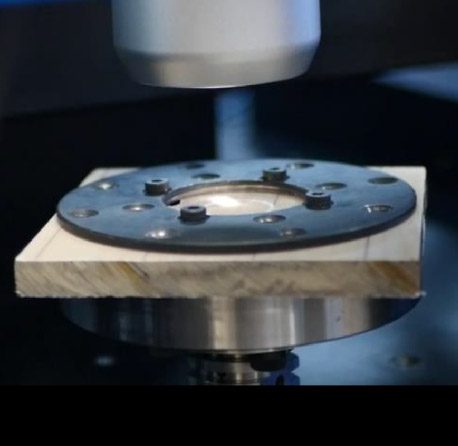

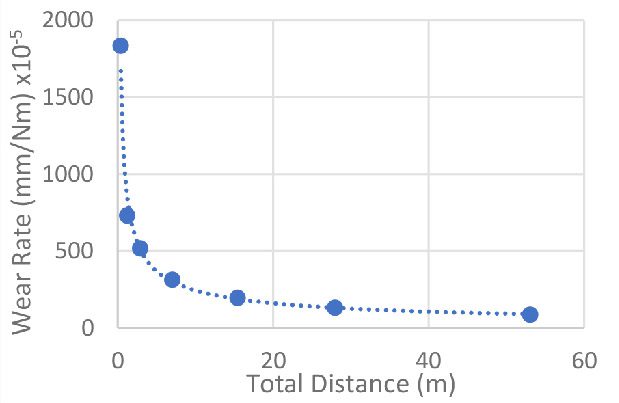

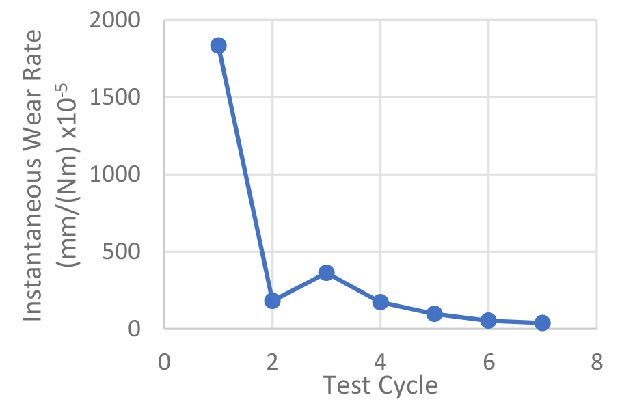

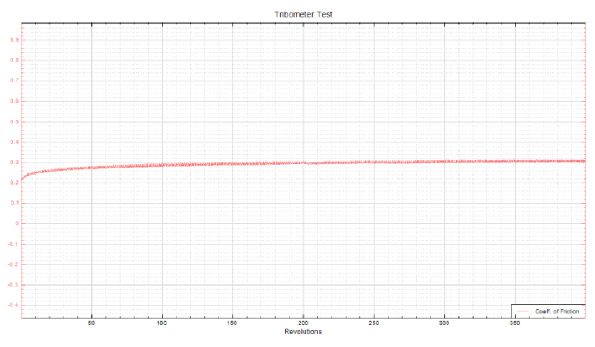

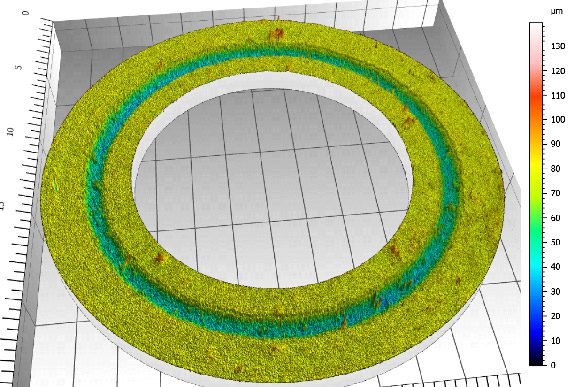

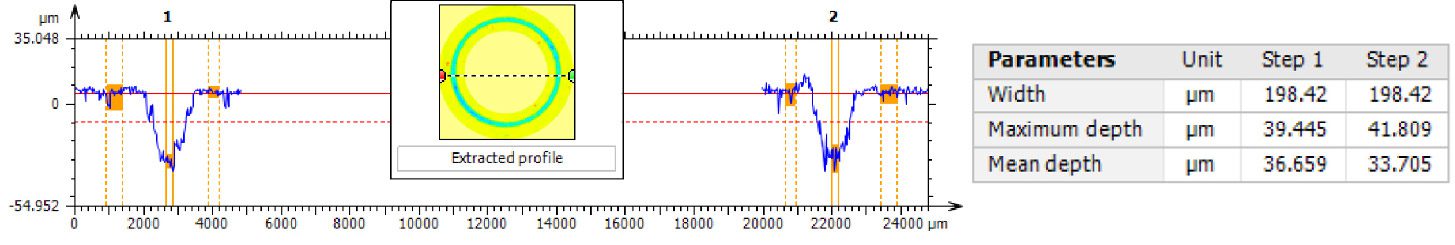

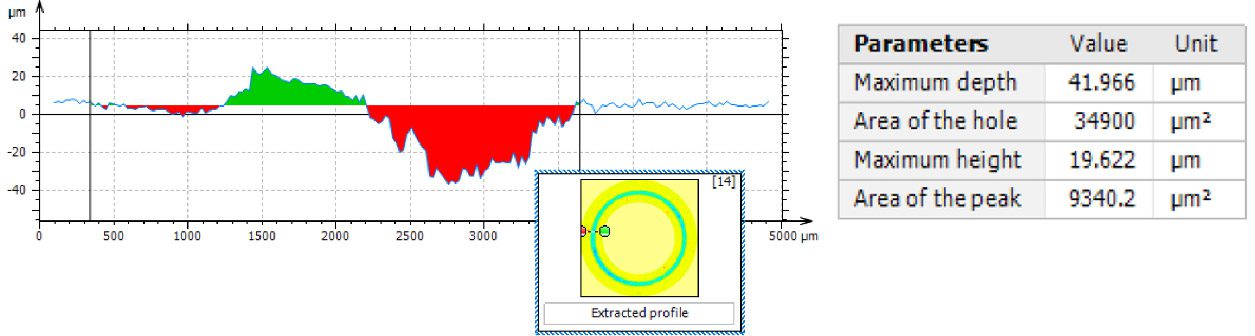

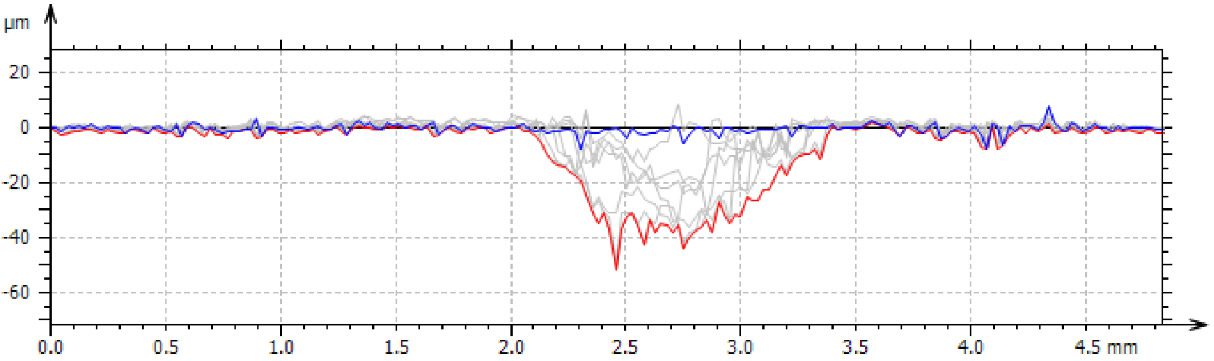

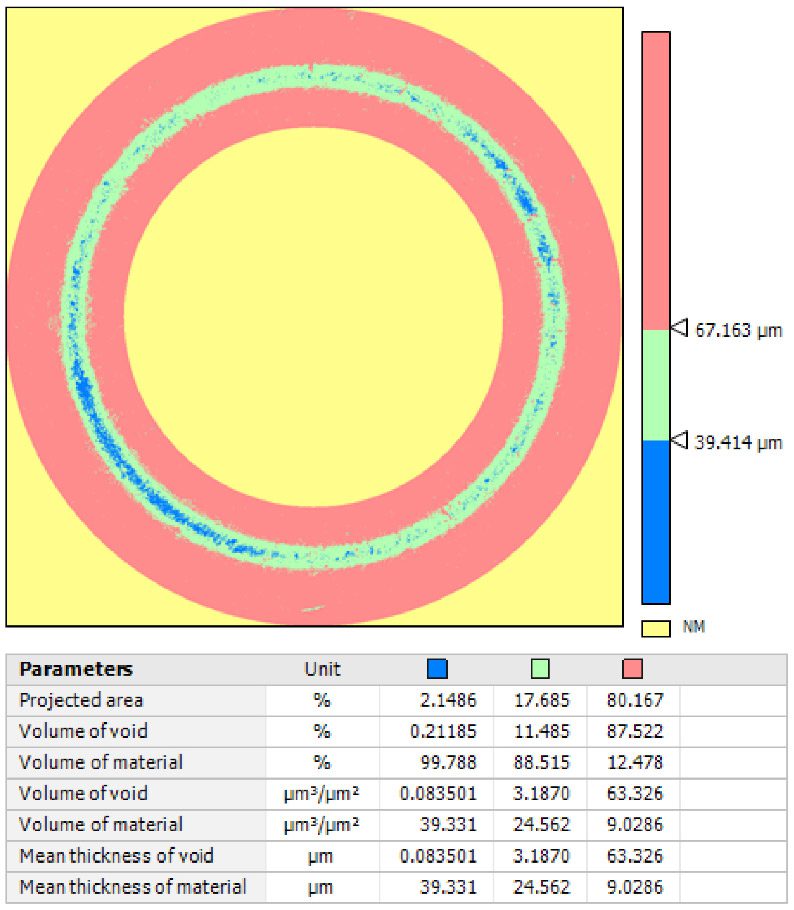

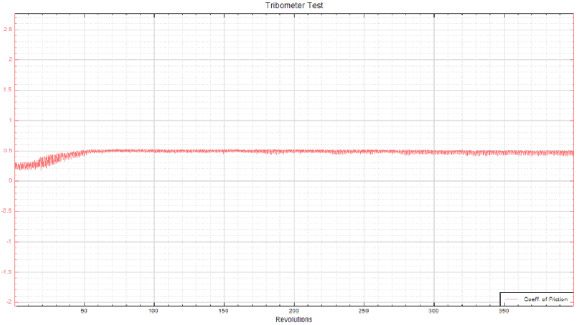

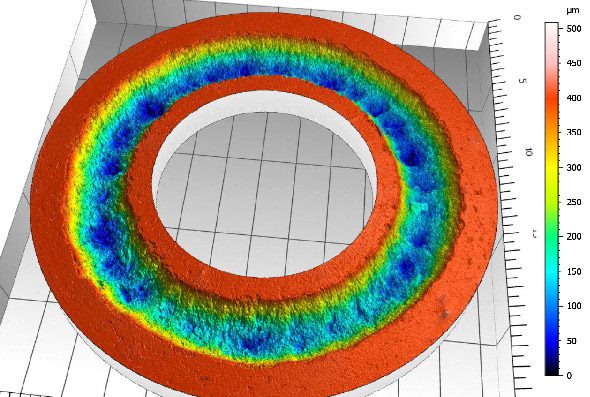

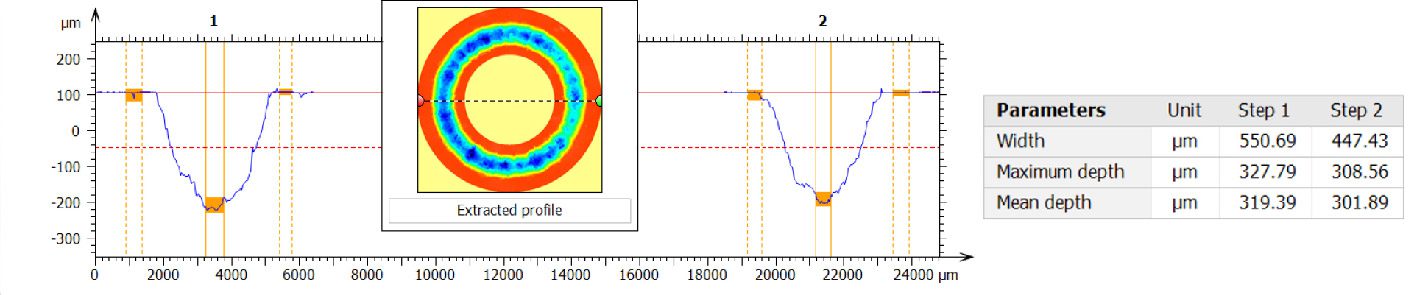

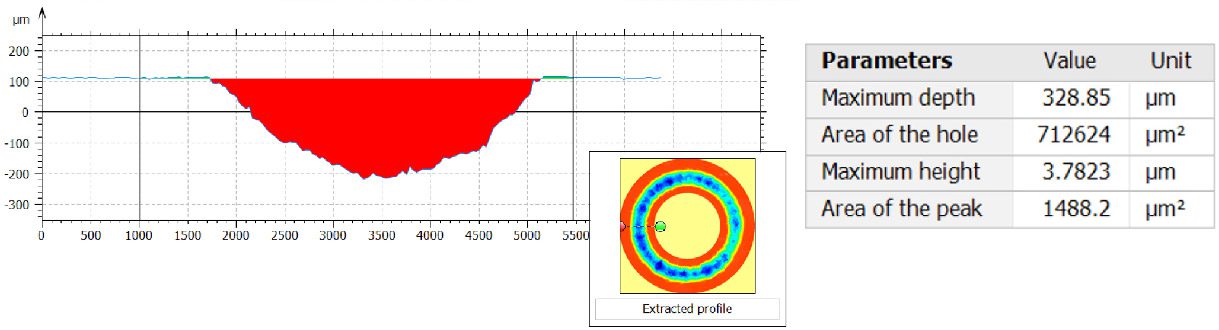

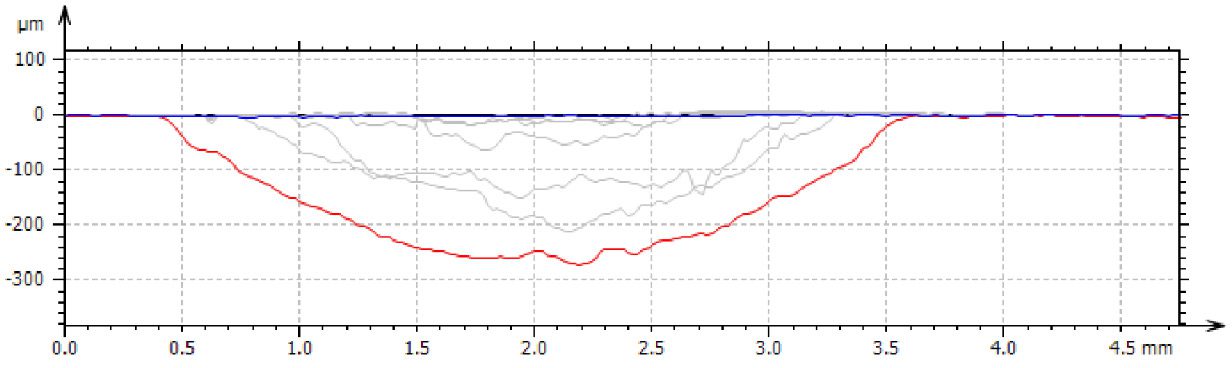

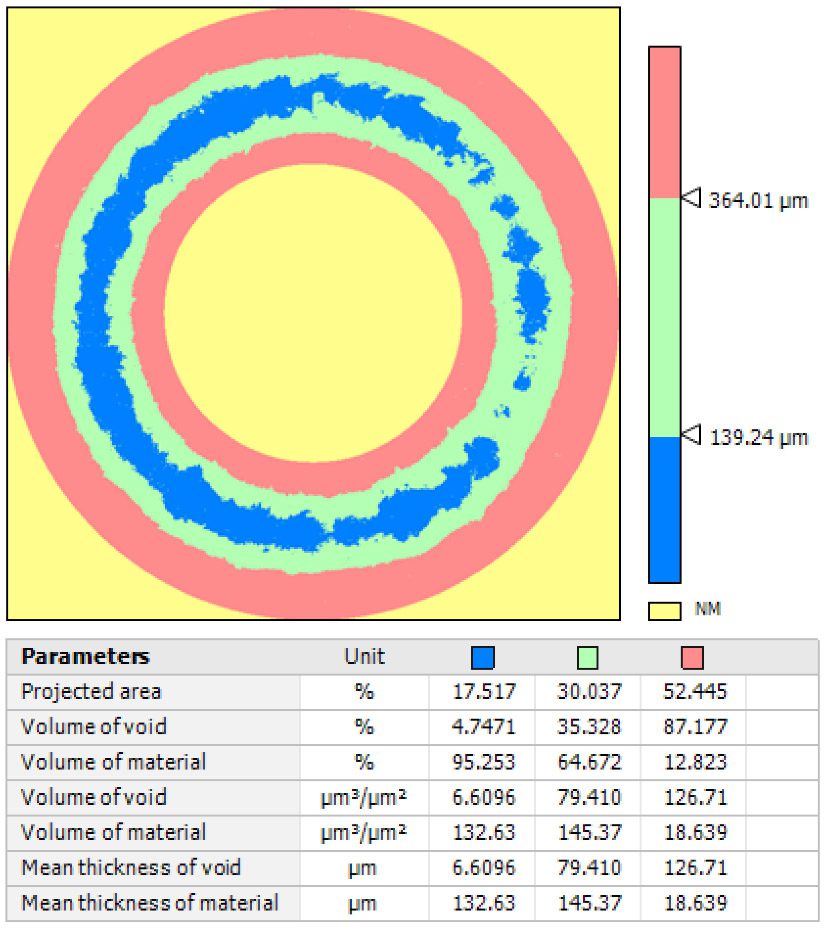

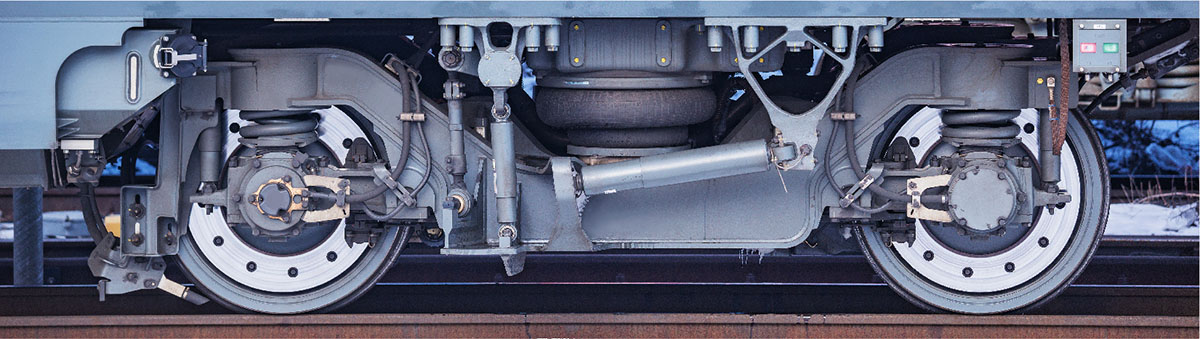

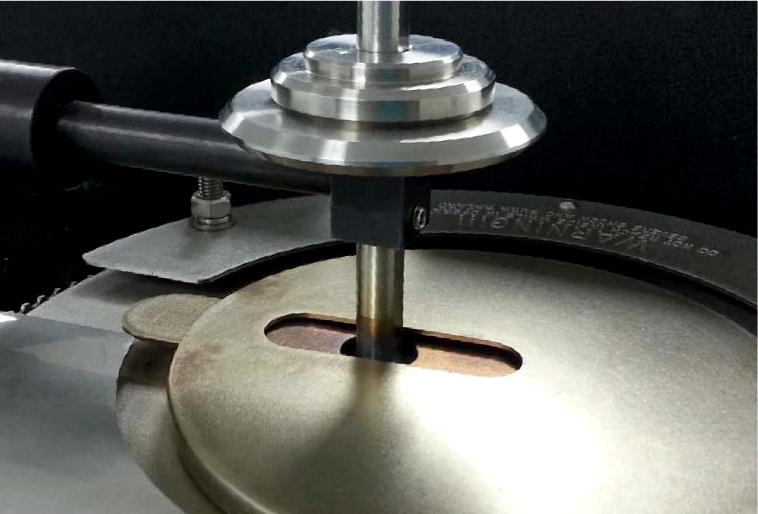

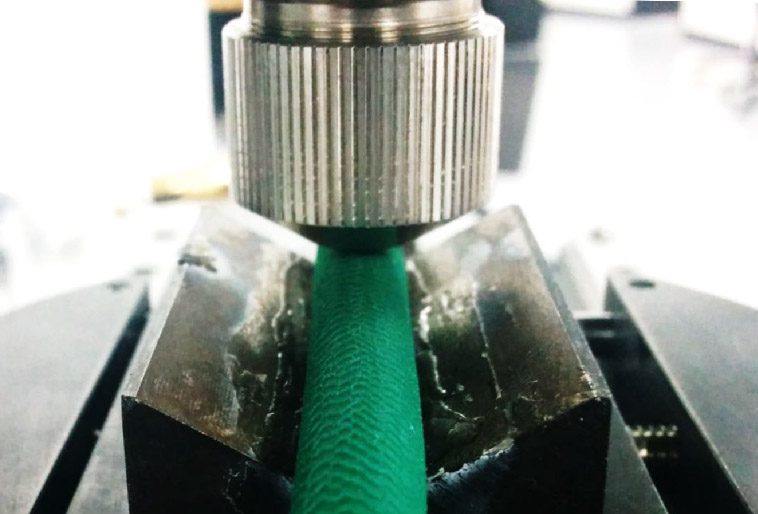

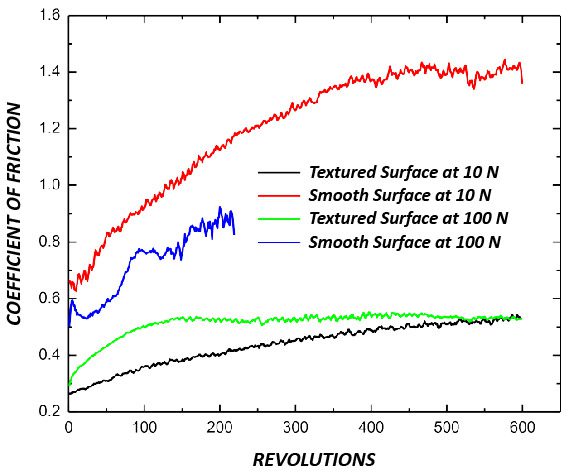

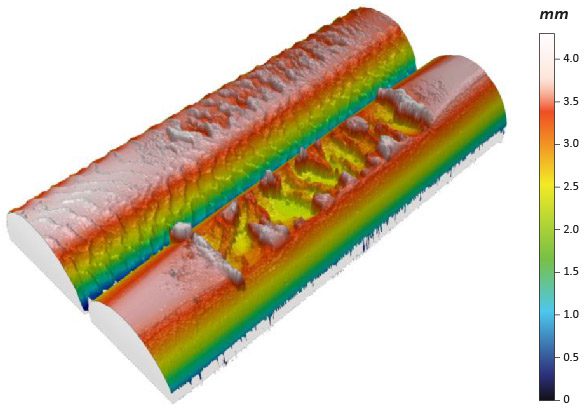

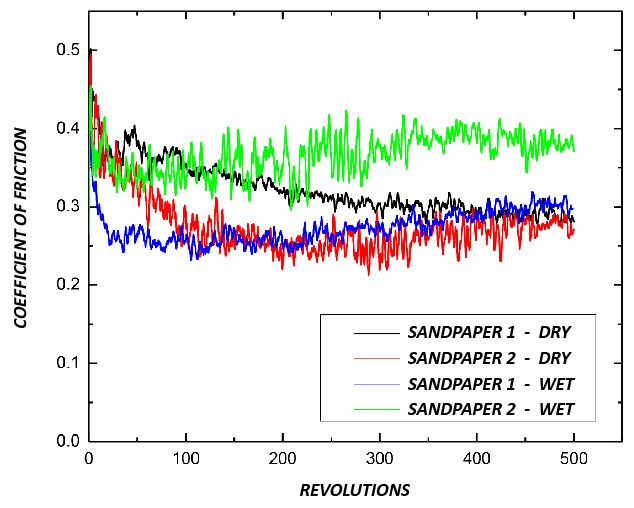

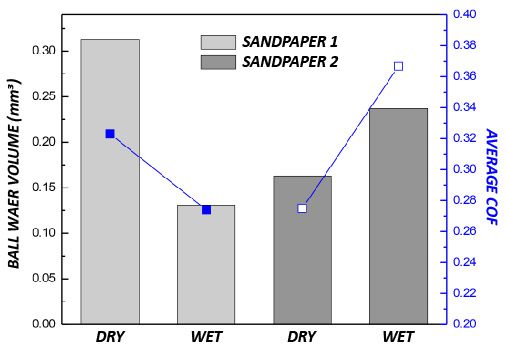

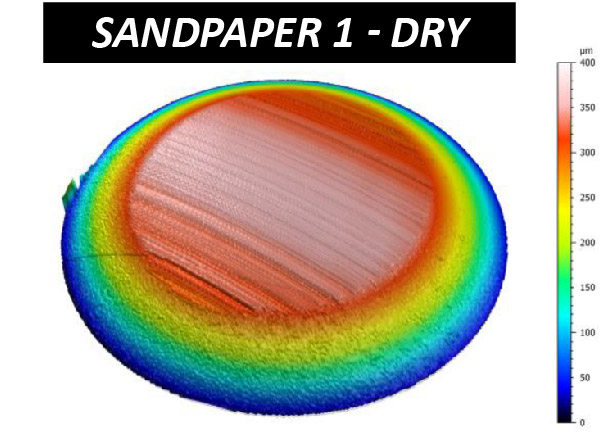

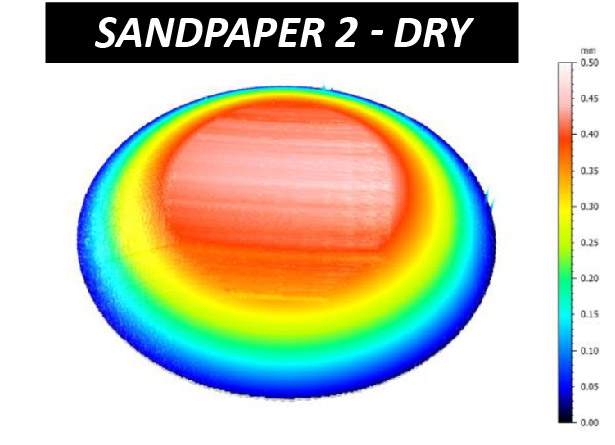

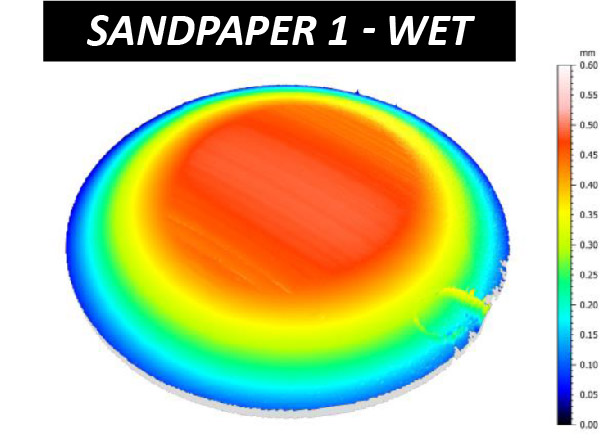

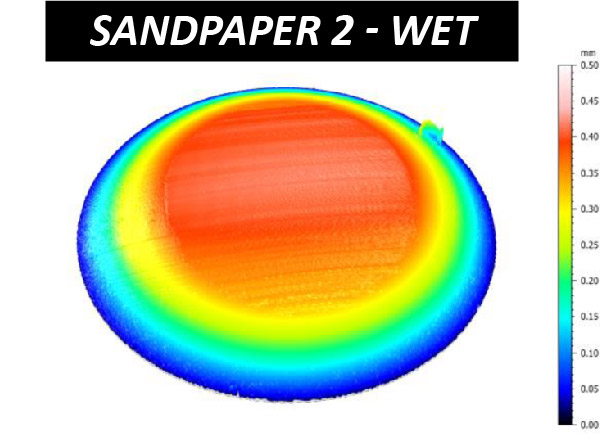

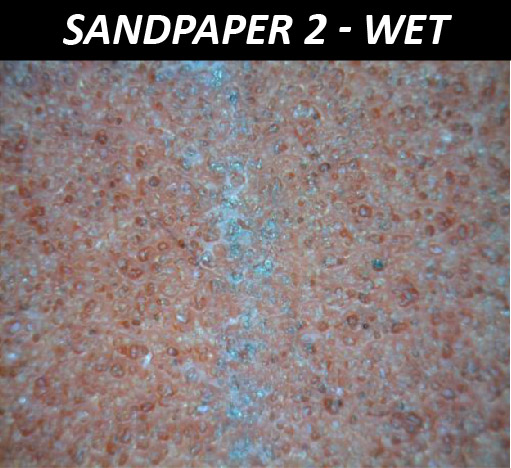

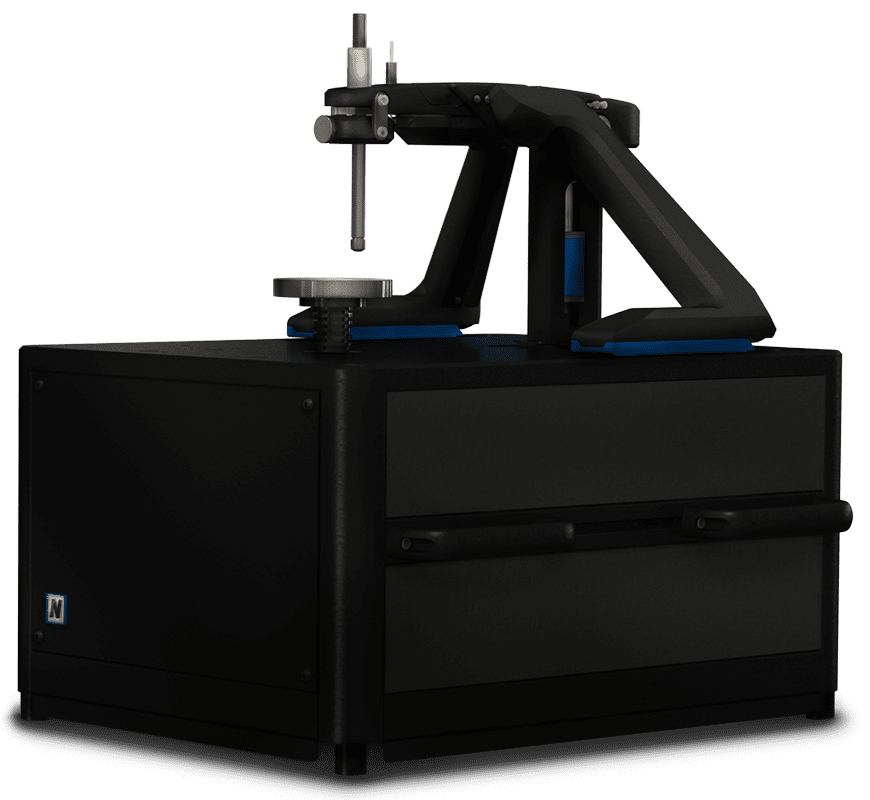

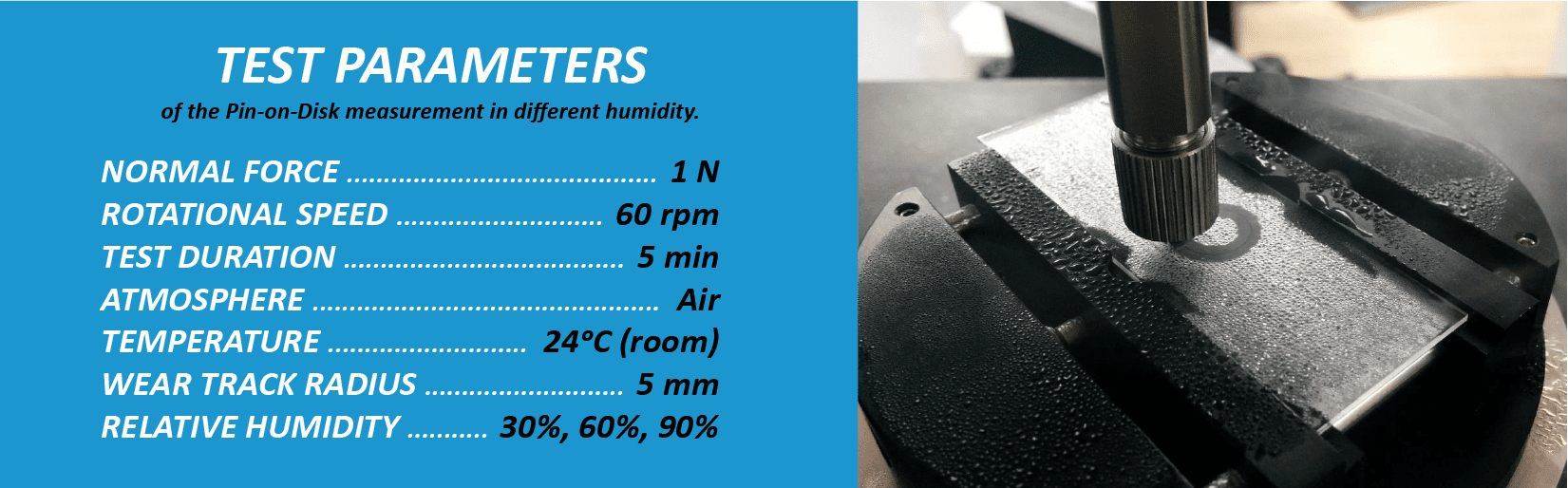

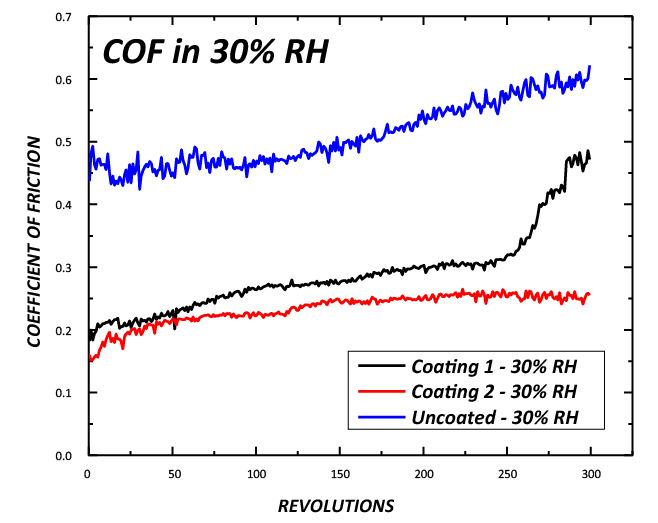

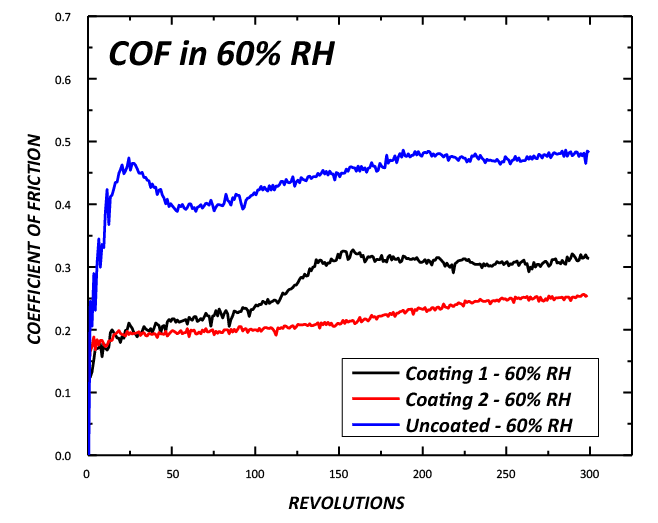

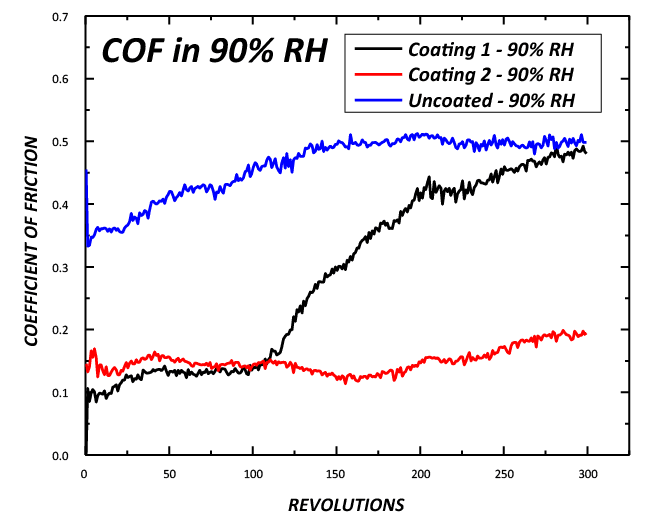

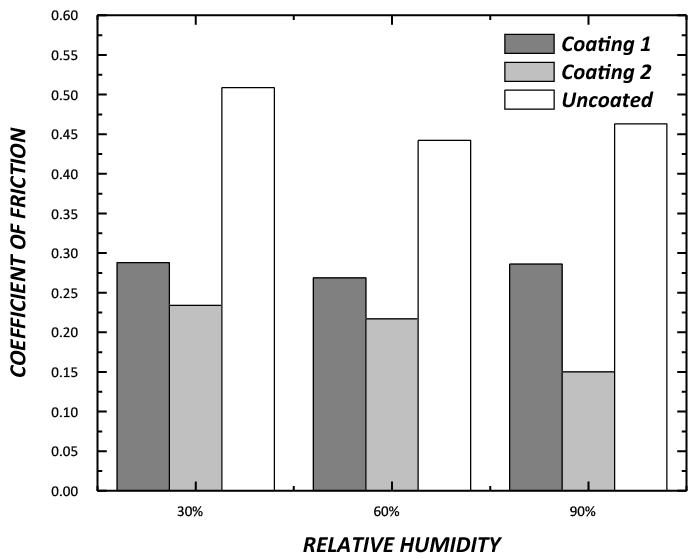

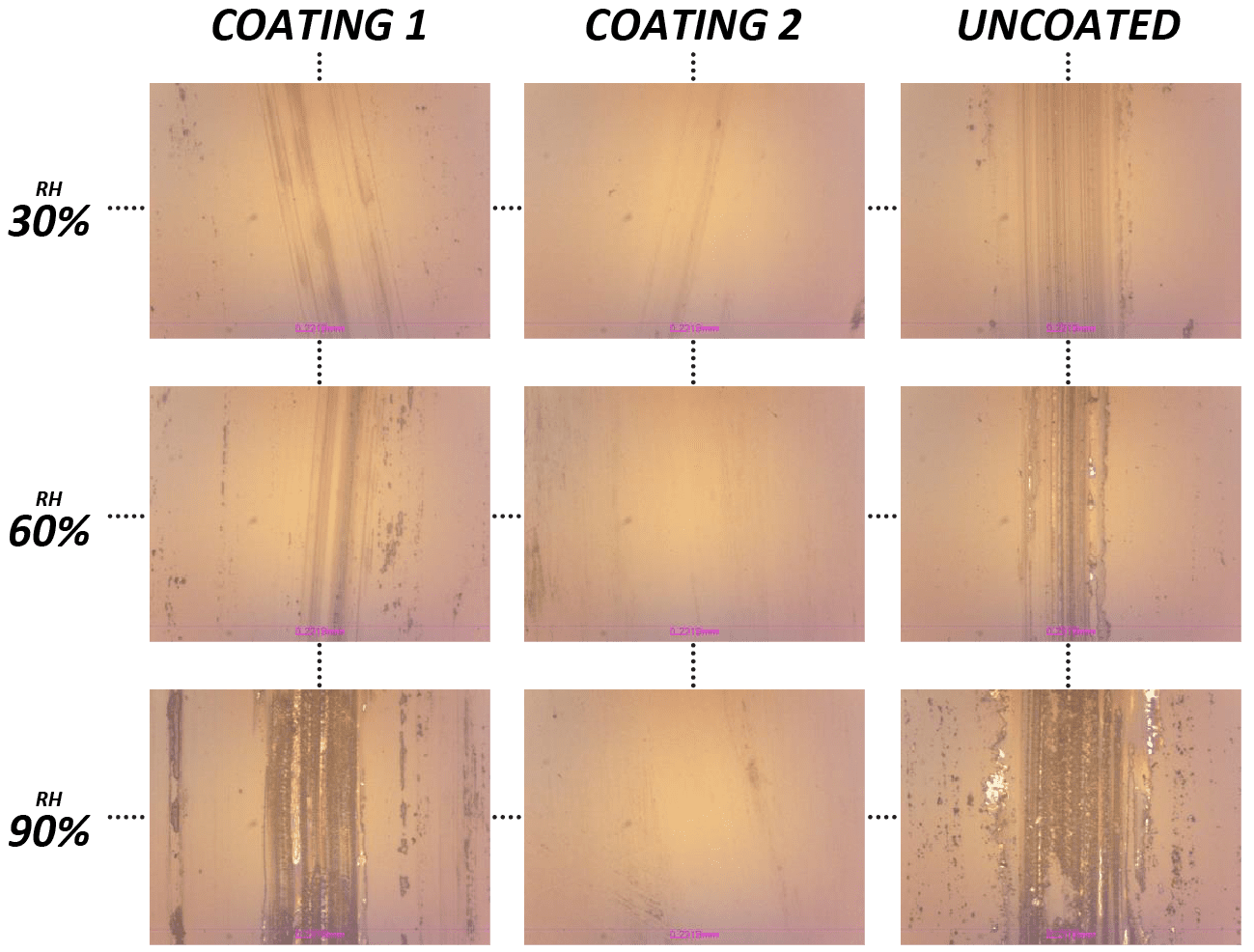

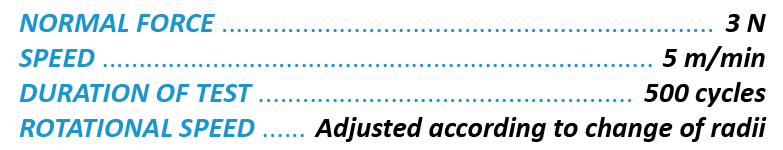

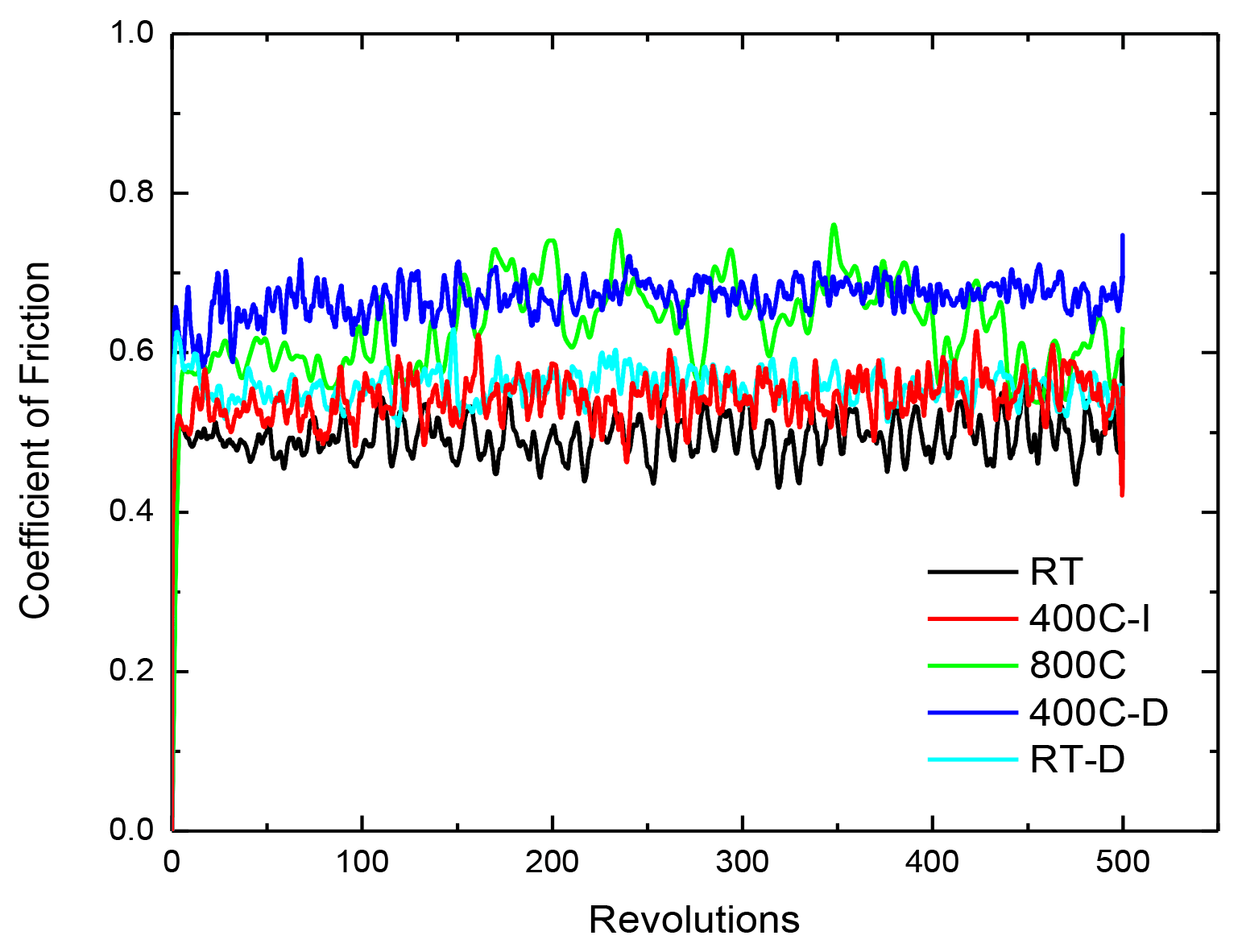

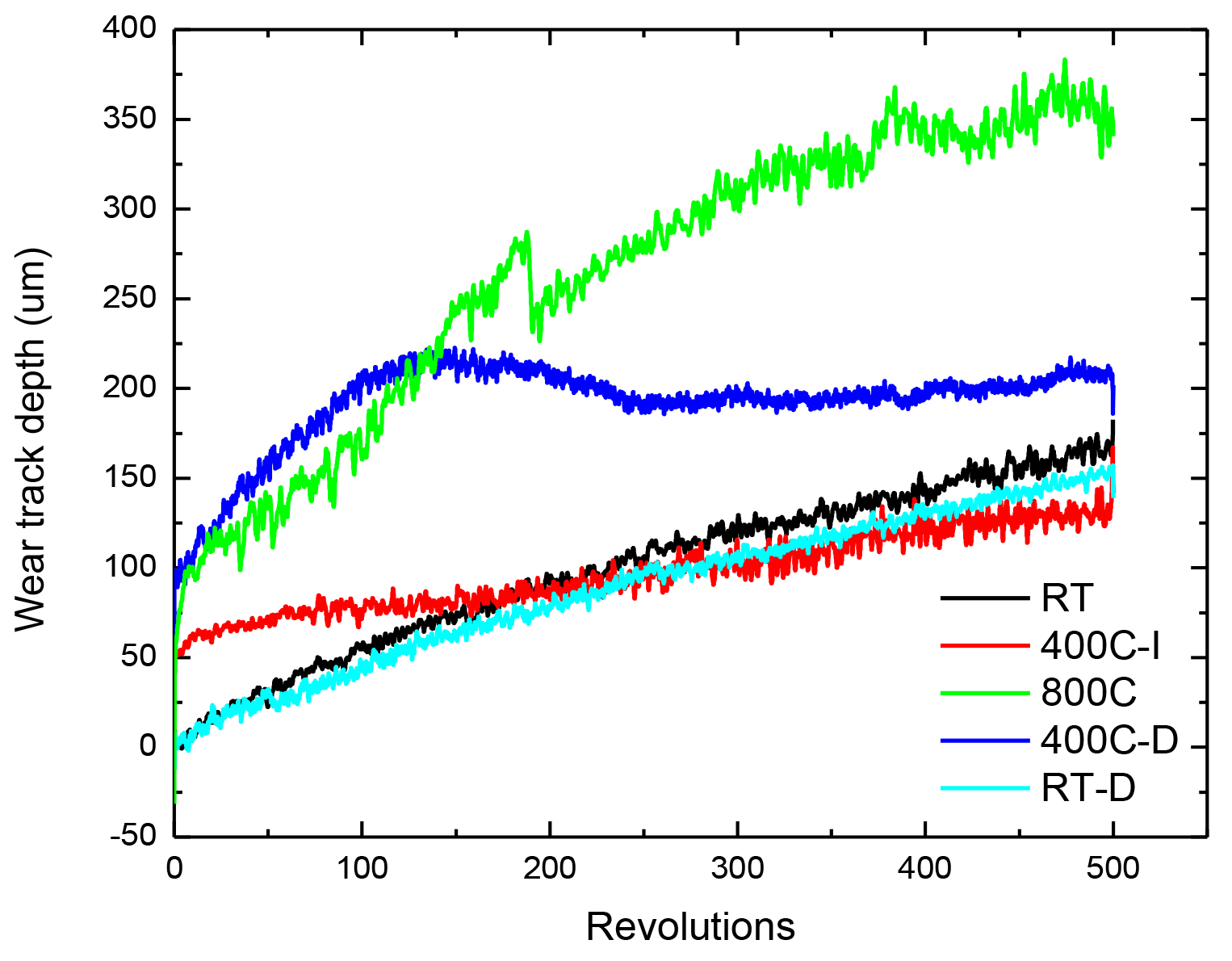

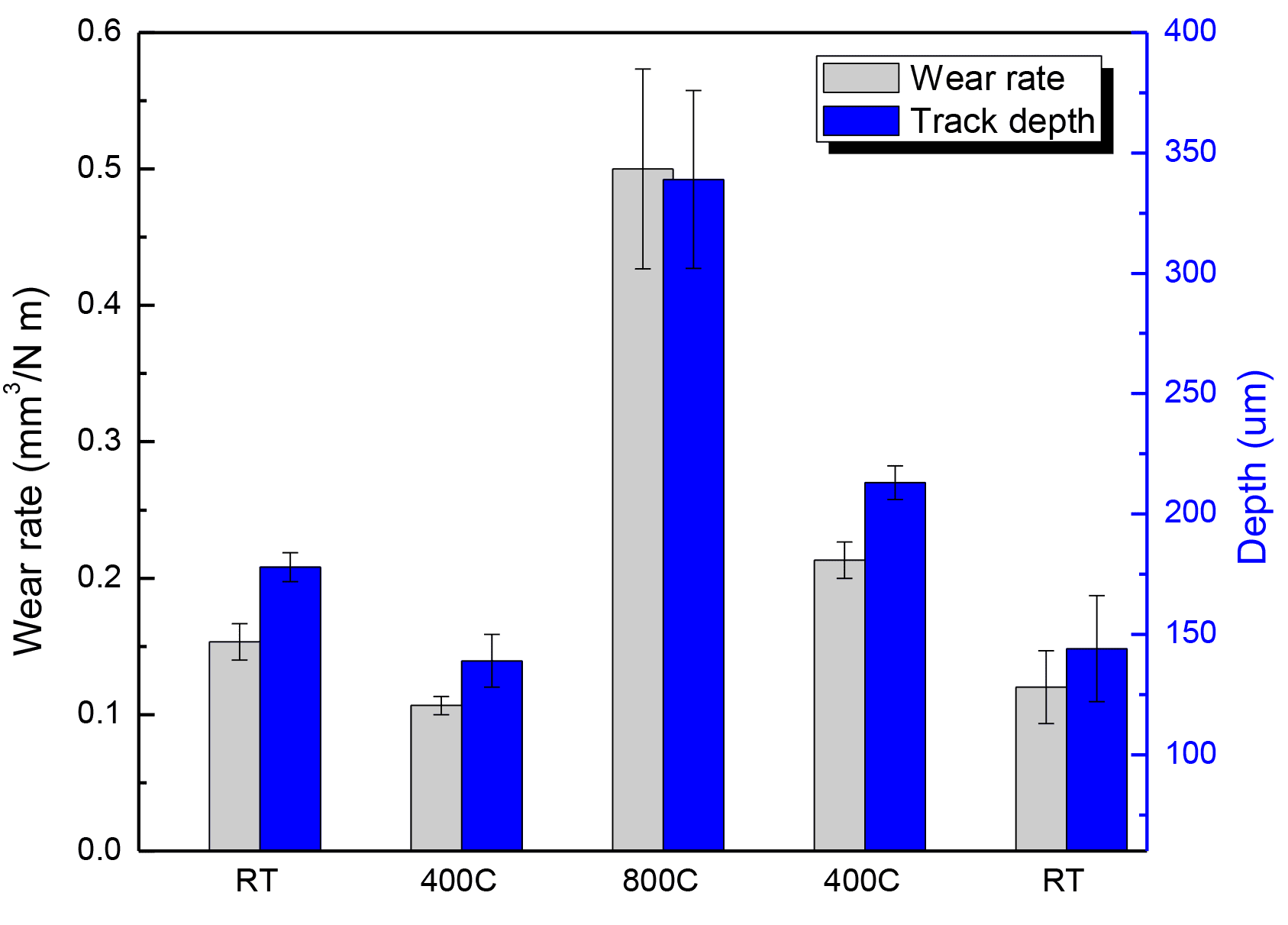

Quatre tests d'usure de type " pin-on-disk " à différents nombres de tours (100, 150, 300 et 800 cycles) ont été réalisés sur chaque échantillon afin de suivre l'évolution de l'usure. La morphologie de la surface des échantillons a été mesurée à l'aide d'un profileur sans contact NANOVEA 3D afin de quantifier la rugosité de surface avant de réaliser les essais d'usure. Tous les échantillons présentaient une rugosité de surface comparable d'environ 1 μm, comme le montre la FIGURE 1. Le COF a été enregistré in situ pendant les essais d'usure, comme le montre la FIGURE 2. La FIGURE 4 présente l'évolution des traces d'usure après 100, 150, 300 et 800 cycles, et la FIGURE 3 résume le taux d'usure moyen des différents échantillons à différentes étapes du processus d'usure.

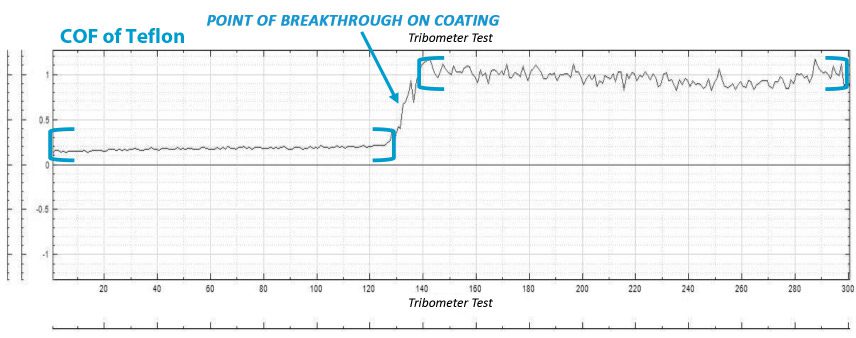

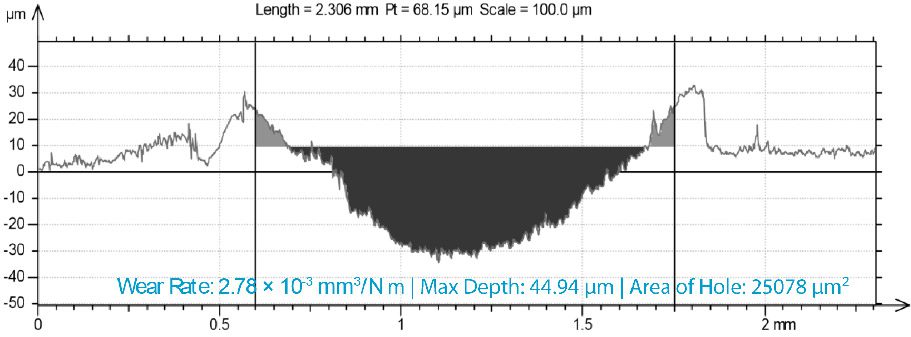

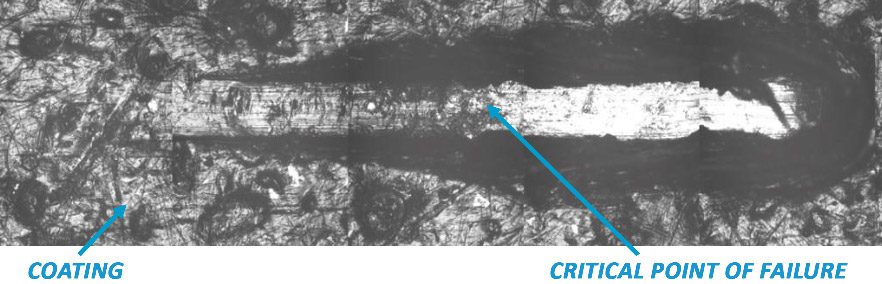

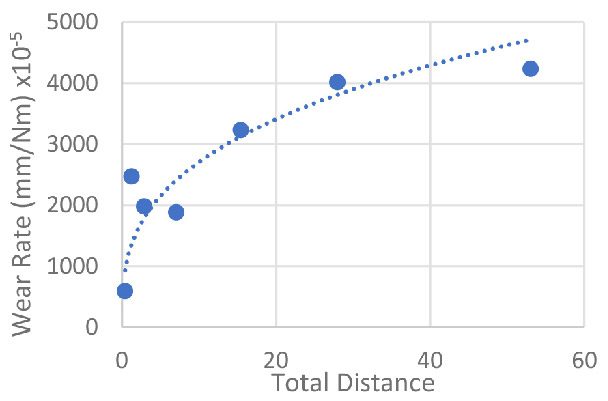

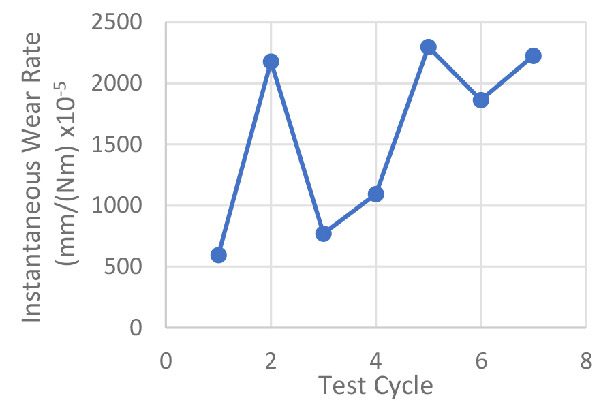

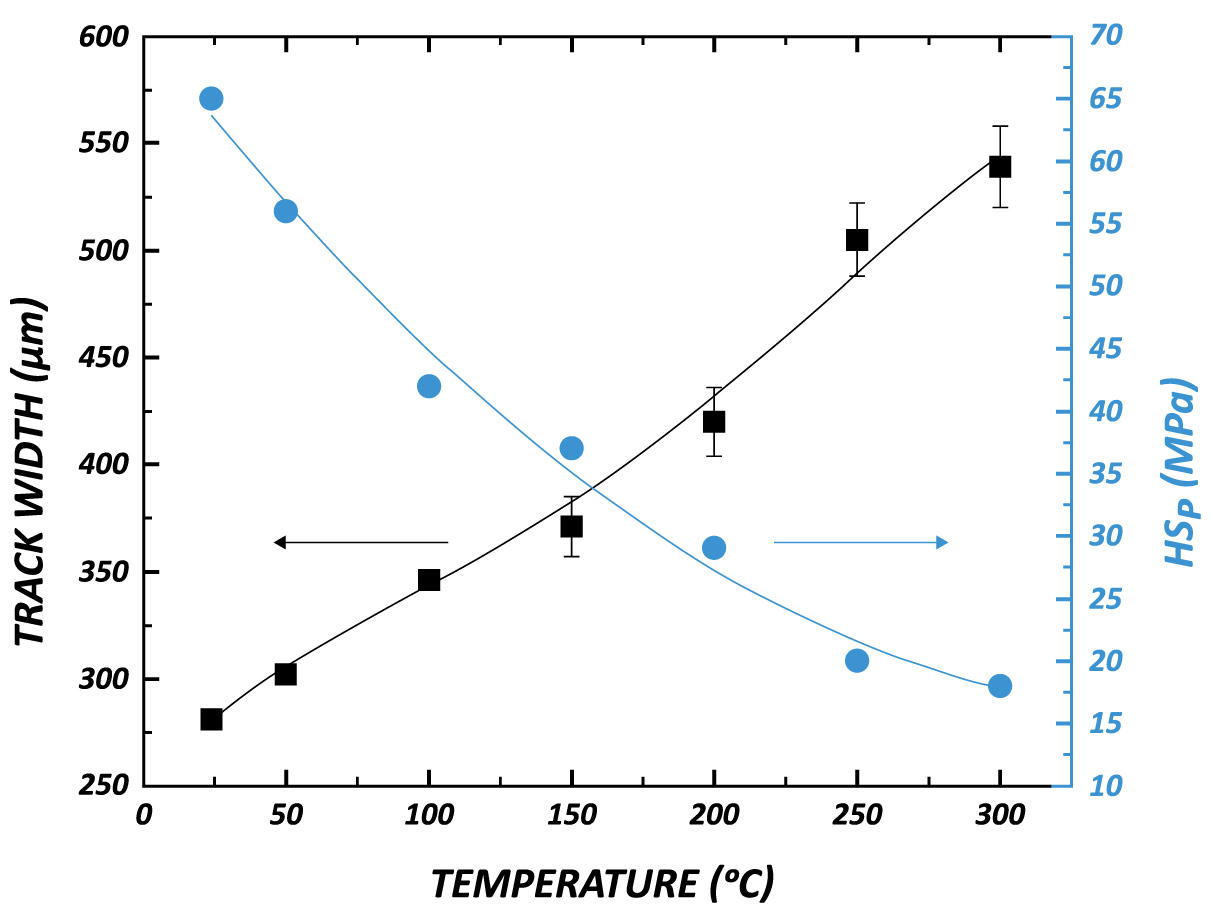

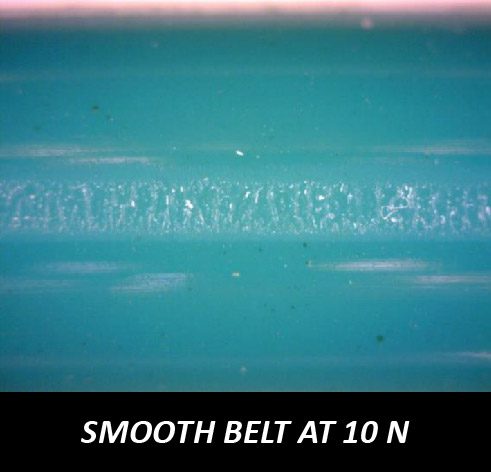

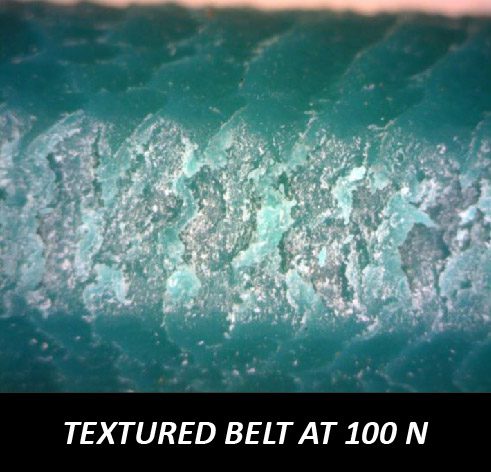

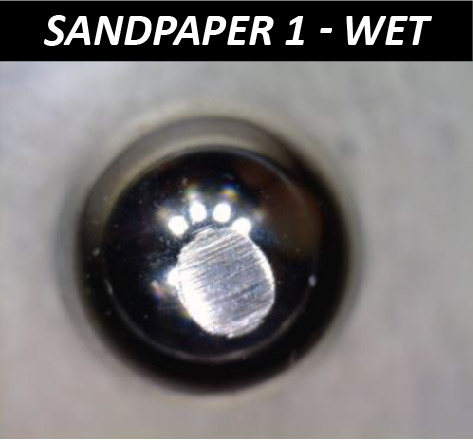

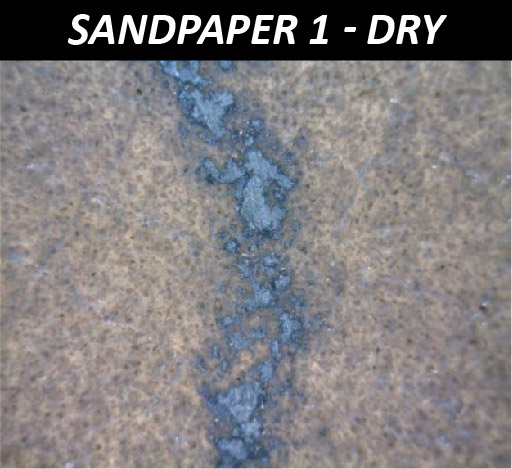

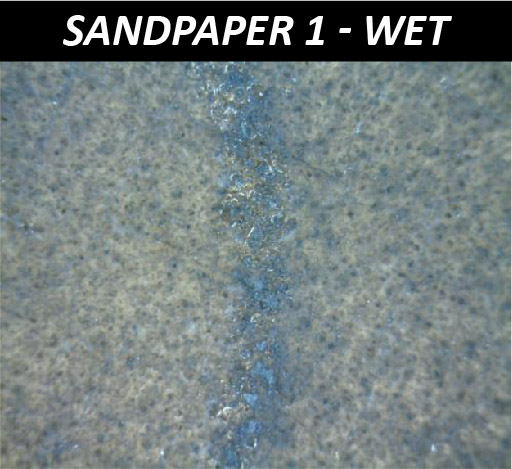

Comparé à une valeur de COF de ~0,07 pour les trois autres échantillons, l'échantillon A présente un COF beaucoup plus élevé de ~0,15 au début, qui augmente progressivement et se stabilise à ~0,3 après 300 cycles d'usure. Un COF aussi élevé accélère le processus d'usure et crée une quantité substantielle de débris de peinture comme l'indique la FIGURE 4 - la couche supérieure de l'échantillon A a commencé à être enlevée dans les 100 premiers tours. Comme l'indique la FIGURE 3, l'échantillon A présente le taux d'usure le plus élevé de ~5 μm2/N au cours des 300 premiers cycles, qui diminue légèrement à ~3,5 μm2/N en raison de la meilleure résistance à l'usure du substrat métallique. La couche supérieure de l'échantillon C commence à se rompre après 150 cycles d'usure, comme le montre la FIGURE 4, ce qui est également indiqué par l'augmentation du COF dans la FIGURE 2.

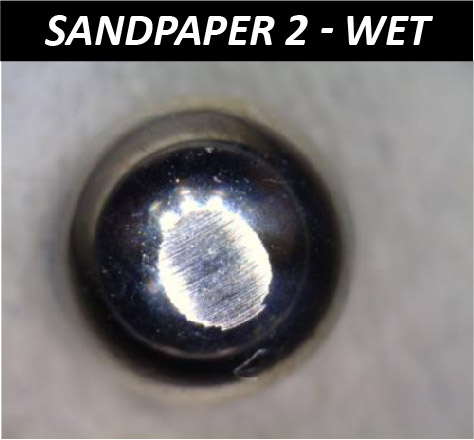

En comparaison, l'échantillon B et l'échantillon D présentent des propriétés tribologiques améliorées. L'échantillon B maintient un faible COF tout au long de l'essai - le COF augmente légèrement de ~0,05 à ~0,1. Un tel effet lubrifiant améliore considérablement sa résistance à l'usure - la couche de finition offre toujours une protection supérieure à l'apprêt sous-jacent après 800 cycles d'usure. Le taux d'usure moyen le plus faible de seulement ~0,77 μm2/N est mesuré pour l'échantillon B à 800 cycles. La couche supérieure de l'échantillon D commence à se délaminer après 375 cycles, comme le reflète l'augmentation abrupte du COF dans la FIGURE 2. Le taux d'usure moyen de l'échantillon D est de ~1,1 μm2/N à 800 cycles.

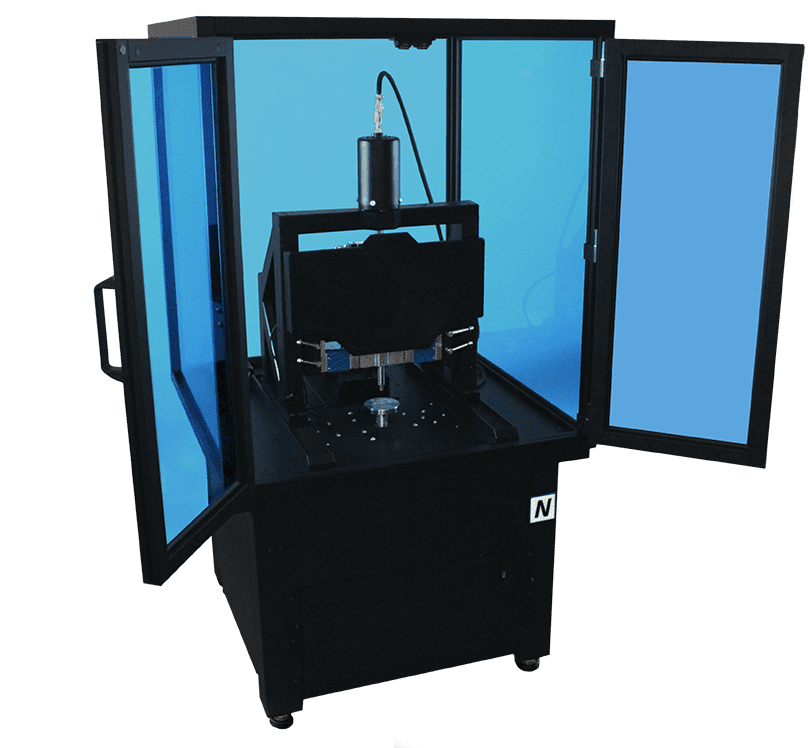

Par rapport aux mesures d'abrasion Taber conventionnelles, le tribomètre NANOVEA fournit des évaluations d'usure bien contrôlées, quantifiables et fiables qui garantissent des évaluations reproductibles et un contrôle de qualité des peintures commerciales pour sols/auto. En outre, la capacité des mesures in situ du COF permet aux utilisateurs de corréler les différentes étapes d'un processus d'usure avec l'évolution du COF, ce qui est essentiel pour améliorer la compréhension fondamentale du mécanisme d'usure et des caractéristiques tribologiques de divers revêtements de peinture.