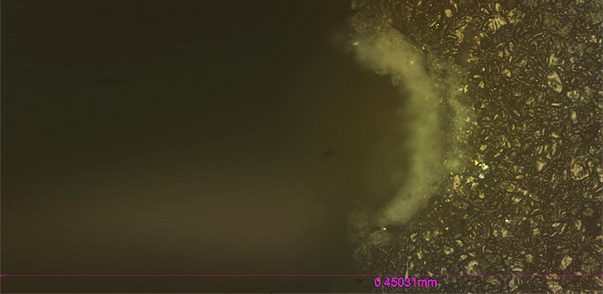

Widerstandsfähigkeit gegen Kantenausbrüche durch Makroindentation

Die Widerstandsfähigkeit der Kanten von spröden Materialien gegen Abplatzungen oder Abblättern durch konzentrierte Lasten ist eine kritische Eigenschaft für Zahnrestaurationskeramik, Kunstharzverbundstoffe, kantenmontierte optische Geräte, keramische Werkzeugbits, dünne Halbleiterchips und viele andere Materialien. Die Prüfung der Kantenabplatzfestigkeit bietet eine Methode zur Quantifizierung und Messung der Bruchfestigkeit, Zähigkeit und Kantenabplatzfestigkeit dieser Materialien. Bei dieser Methode wird ein konischer Eindringkörper verwendet, um die rechteckige Kante einer spröden Probe in bestimmten Abständen von der Kante abzuschlagen. Archäologische Funde haben gezeigt, dass diese Methode der Art und Weise ähnelt, wie frühe Menschen Steine zur Herstellung von Werkzeugen und Waffen auswählten. Hunderttausende von Jahren später ist die Kantenschlagprüfung nach wie vor ein wichtiges Instrument für Anwendungen, bei denen es um die Kantenzähigkeit geht.

Prüfung der Kantenausbruchsfestigkeit mittels Makroindentation

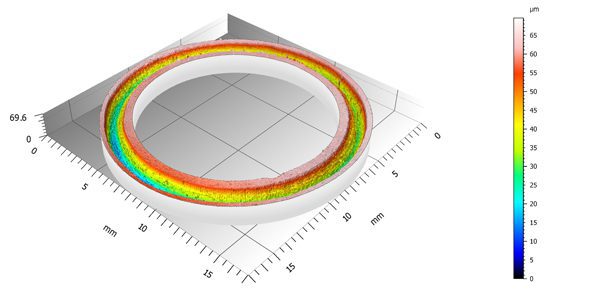

Rotationsmessung mit 3D-Profilometrie

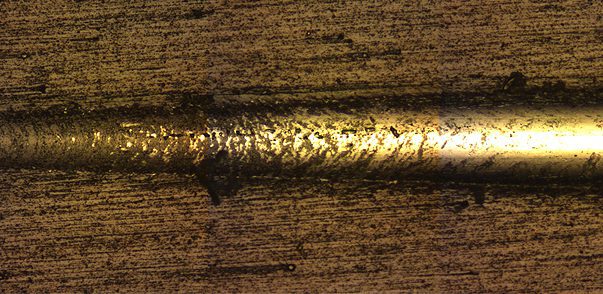

Die Oberflächenrauheit und -beschaffenheit der mechanischen Teile ist für die Endanwendung entscheidend. Konventionelle Oberfläche Profilometrie scannen die Probenoberfläche normalerweise nur aus einer Richtung. Eine präzise 360°-Rotationsmessung von Teilen mit zylindrischer Form ist notwendig, um detaillierte Oberflächenmerkmale aus verschiedenen Winkeln zu messen. Eine solche 360°-3D-Prüfung gewährleistet engste Toleranzen bei der Qualitätskontrolle von Fertigungsprozessen. Darüber hinaus entstehen im Laufe der Betriebszeit durch Abnutzung Dellen, Risse und Aufrauhungen auf der gesamten Oberfläche des zylindrischen Teils. Bei der Oberflächenprüfung auf einer Seite der Probe können wichtige Informationen, die auf der Rückseite verborgen sind, übersehen werden.

3D-Verschleißspur-Scan in situ auf Tribometer

Konventionelle Stift-auf-Scheibe oder reziprok Tribometer zeichnet die COF während des Verschleißtests auf. Die Verschleißrate wird nach dem Verschleißtest gemessen, indem die Probe zu einem Profilometer gebracht und die Querschnittsprofile der Verschleißspur gescannt werden. Eine solche Methode kann zu Fehlern führen, wenn die Probe eine inhomogene Verschleißspur aufweist. Außerdem weisen Proben wie mehrschichtige Beschichtungen eine unterschiedliche Verschleißfestigkeit in den verschiedenen Schichten auf. Nanovea hat ein Tribometer entwickelt, das mit einem berührungslosen 3D-Profilometer ausgestattet ist, das einen 3D-Scan der gesamten Verschleißspur auf dem Probentisch des Tribometers durchführt. Es überwacht die Entwicklung der 3D-Verschleißspurenmorphologie und ermöglicht es dem Benutzer, die Verschleißrate genau zu berechnen und den Ausfallmodus in verschiedenen Stadien mit einer Testprobe zu bestimmen.

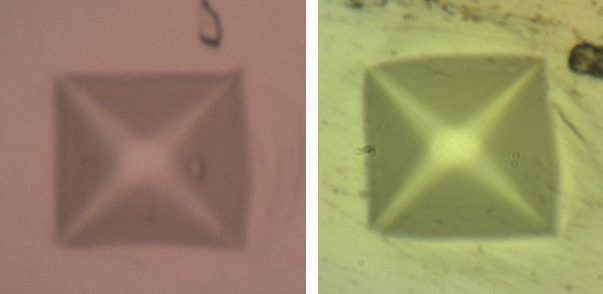

Vickers-Härtemessung bei niedriger Belastung

Bei der Vickershärte werden bei der Messung des Eindrucks unter dem Mikroskop unvermeidlich Benutzerfehler eingeführt. Vor allem bei geringen Belastungen führen kleine Messfehler der Eindrucksgröße zu großen Härteabweichungen. Im Vergleich dazu werden bei der Nanoindentationsprüfung die mechanischen Eigenschaften eines Materials bewertet, indem die Eindringspitze in das Testmaterial getrieben und die Entwicklung der Belastung und der Verschiebung der Spitze genau aufgezeichnet wird. Dadurch werden Benutzerfehler bei der Messung der Eindruckgröße vermieden.

Vickers-Härtemessung mit geringer Belastung durch Nanoindentation

Tieftemperatur-Tribologie

Eine zuverlässige Messung der Tribologie bei niedrigen Temperaturen, des statischen und dynamischen Reibungskoeffizienten (COF) sowie des Verschleißverhaltens ist erforderlich, um die tribologische Leistung von Werkstoffen für Anwendungen unter dem Gefrierpunkt besser zu verstehen. Sie bietet ein nützliches Werkzeug, um die Reibungseigenschaften mit dem Einfluss verschiedener Faktoren zu korrelieren, wie Reaktionen an der Grenzfläche, ineinandergreifende Oberflächenmerkmale, Kohäsion von Oberflächenfilmen und sogar mikroskopische feste statische Verbindungen zwischen Oberflächen bei niedrigen Temperaturen.

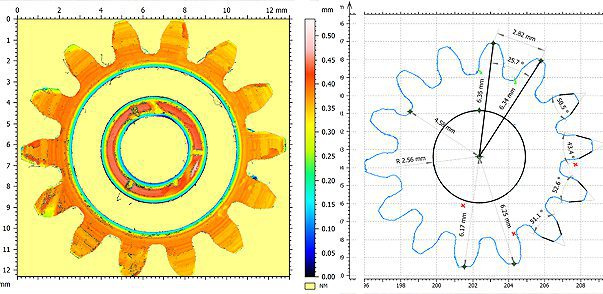

Analyse der Zahnradkontur

Die Herstellung von Hochpräzisionszahnrädern erfordert eine strenge Qualitätskontrolle, um die besten Betriebsbedingungen und die beste Energieeffizienz zu erreichen. Oberflächenfehler an den Zahnrädern können sich negativ auf die Qualität des Zahneingriffs auswirken. Darüber hinaus kommt es im Laufe der Betriebszeit zu Verschleißerscheinungen, die zu Oberflächenfehlern wie Dellen und Rissen in den Zahnrädern führen, was eine geringere Effizienz der Kraftübertragung und einen möglichen mechanischen Ausfall zur Folge haben kann. Es wird ein genaues und quantifizierbares Werkzeug für die Oberflächenprüfung benötigt. Im Gegensatz zum Tastverfahren führt das Nanovea-Profilometer eine 3D-Konturanalyse der Probe durch, ohne diese zu berühren, wodurch es möglich ist, Proben mit komplexer Form, wie z. B. Zahnräder mit unterschiedlicher Geometrie, präzise zu scannen.

Konturanalyse eines verschlissenen Zahnrads mit 3D-Profilometrie

Versagen der Makrohaftung von DLC

Bits und Lager. Unter solch extremen Bedingungen ist eine ausreichende Kohäsions- und Adhäsionsfestigkeit des Beschichtungs-/Substratsystems von entscheidender Bedeutung. Um das beste Metallsubstrat für die angestrebte Anwendung auszuwählen und ein einheitliches Beschichtungsverfahren für DLC zu etablieren, ist die Entwicklung eines zuverlässigen Verfahrens zur quantitativen Bewertung der Kohäsion und des Adhäsionsversagens verschiedener DLC-Beschichtungssysteme entscheidend.

Kohäsions- und Adhäsionsfestigkeit von DLC durch Makrokratztests

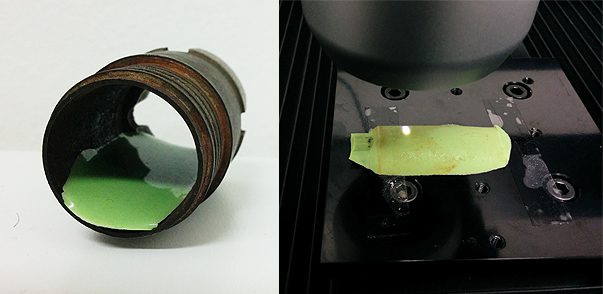

Nachbildung der Korrosion von Innenrohren

Die Oberflächenbeschaffenheit von Metallrohren ist entscheidend für die Produktqualität und -leistung. Im Laufe des Korrosionsprozesses bildet sich nach und nach Rost, und auf der Metalloberfläche entstehen und wachsen Grübchen, was zu einer Aufrauhung der Rohroberfläche führt. Die unterschiedlichen galvanischen Eigenschaften zwischen den Metallen, die ionischen Einflüsse der Lösungen sowie der pH-Wert der Lösung können beim Korrosionsprozess der Rohre eine Rolle spielen und zu korrodiertem Metall mit unterschiedlichen Oberflächenmerkmalen führen. Eine genaue Messung der Oberflächenrauheit und -beschaffenheit der korrodierten Oberfläche gibt Aufschluss über die Mechanismen, die an einem bestimmten Korrosionsprozess beteiligt sind. Herkömmliche Profilometer haben Schwierigkeiten, die korrodierte Rohrinnenwand zu erreichen und zu messen. Replica Molding bietet eine Lösung, indem es die inneren Oberflächenmerkmale zerstörungsfrei nachbildet. Es kann einfach auf die Innenwand des korrodierten Rohrs aufgebracht werden und härtet innerhalb von 15 Minuten aus. Wir scannen die nachgebildete Oberfläche des Abgusses, um die Oberflächenmorphologie der Rohrinnenwand zu ermitteln.

Korrosionsbeständigkeit der Beschichtung nach Kratztests

Die korrosionsbeständigen Beschichtungen sollten über eine ausreichende mechanische Festigkeit verfügen, da sie häufig abrasiven und erosiven Anwendungsumgebungen ausgesetzt sind. Zum Beispiel nutzen die abrasiven Ölsande das Innere der Rohre ständig ab, was die Integrität der Rohre nach und nach beeinträchtigt und zu einem Ausfall führen kann. In der Automobilindustrie findet Korrosion an der Stelle von Kratzern auf dem Auto statt.

Farbe, insbesondere bei Frost im Winter, wenn Salze auf die Straßen aufgebracht werden. Daher ist ein quantitatives und zuverlässiges Instrument zur Messung der

Der Einfluss von Kratztests auf Schutzbeschichtungen und deren Korrosionsbeständigkeit ist notwendig, um die am besten geeignete Beschichtung für die beabsichtigte Anwendung auszuwählen.

Nanovea Asien Besuch 2016

Nanovea hat gerade eine erfolgreiche Seminartour durch Japan beendet und trifft sich nun in China. Wir möchten unseren Vertriebshändlern und bestehenden/potenziellen Kunden für ihre Zeit und Gastfreundschaft danken.