EINFÜHRUNG

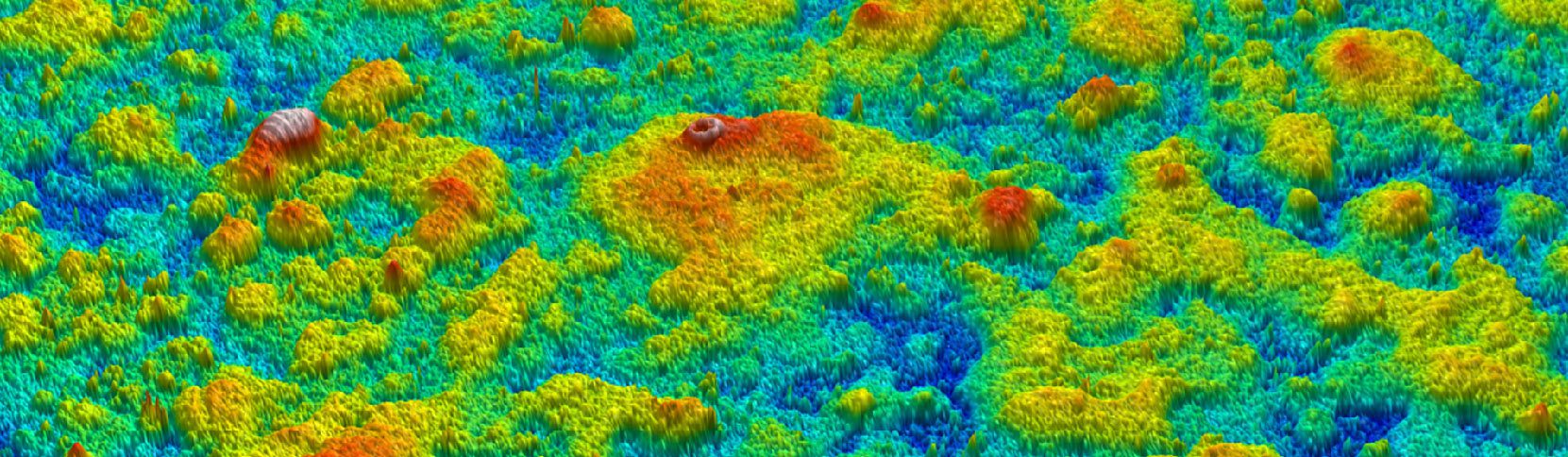

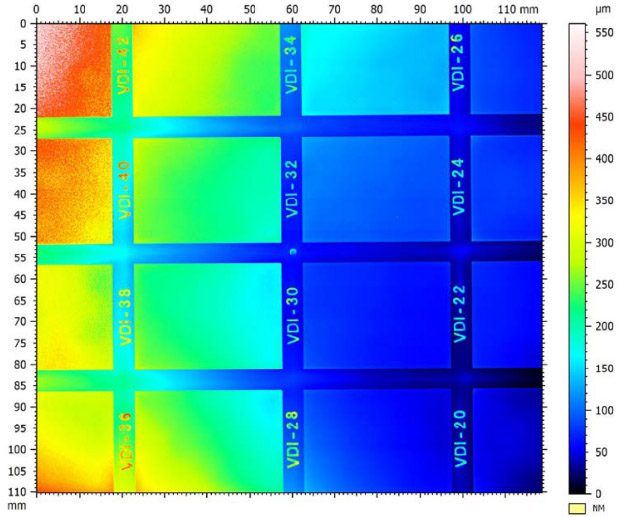

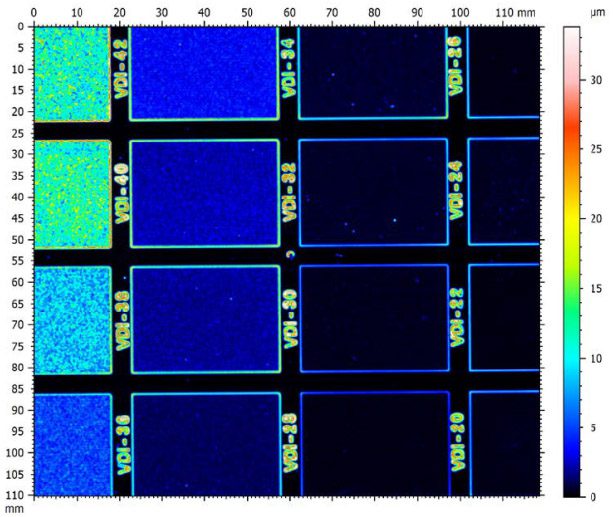

Oberflächenrauheit und -beschaffenheit sind entscheidende Faktoren, die sich auf die endgültige Qualität und Leistung eines Produkts auswirken. Ein gründliches Verständnis von Oberflächenrauheit, -textur und -konsistenz ist für die Auswahl der besten Verarbeitungs- und Kontrollmaßnahmen unerlässlich. Eine schnelle, quantifizierbare und zuverlässige Inline-Inspektion von Produktoberflächen ist notwendig, um fehlerhafte Produkte rechtzeitig zu erkennen und die Bedingungen in der Produktionslinie zu optimieren.

BEDEUTUNG DES BERÜHRUNGSLOSEN 3D-PROFILOMETERS FÜR DIE INLINE-OBERFLÄCHENPRÜFUNG

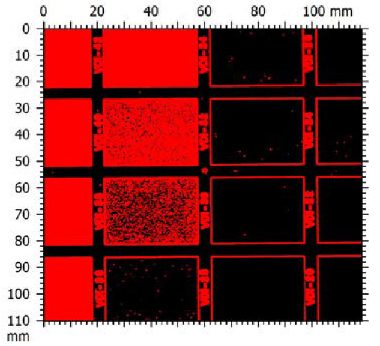

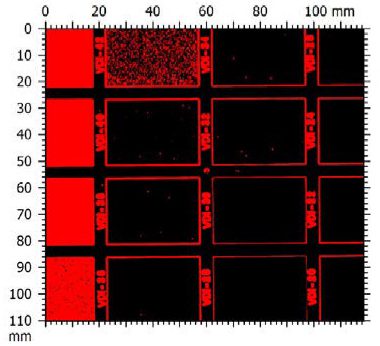

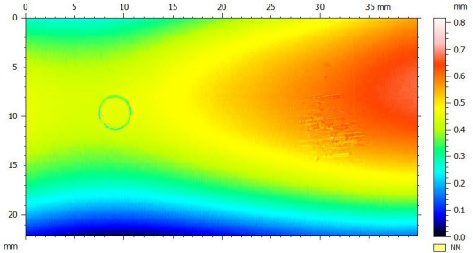

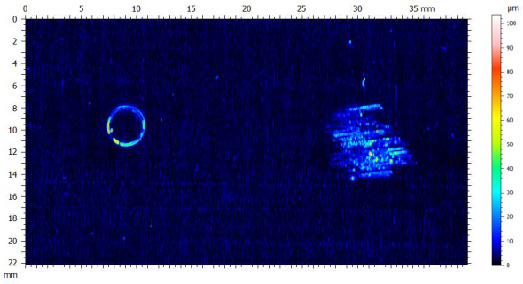

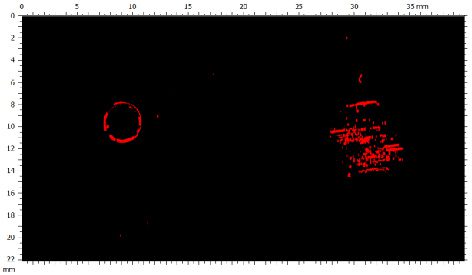

Oberflächenfehler an Produkten entstehen durch Materialverarbeitung und Produktherstellung. Die Inline-Oberflächenqualitätsprüfung gewährleistet eine strengste Qualitätskontrolle der Endprodukte. NANOVEA Berührungslose optische 3D-Profiler Nutzen Sie die Chromatic Light-Technologie mit der einzigartigen Fähigkeit, die Rauheit einer Probe berührungslos zu bestimmen. Der Zeilensensor ermöglicht das Scannen des 3D-Profils einer großen Oberfläche mit hoher Geschwindigkeit. Der von der Analysesoftware in Echtzeit berechnete Rauheitsschwellenwert dient als schnelles und zuverlässiges Gut/Schlecht-Instrument.