はじめに

ベルトドライブは、2つ以上の回転軸の間で動力を伝達し、相対的な動きを追跡します。ベルトドライブはメンテナンスが最小限で済むシンプルで安価なソリューションとして、バックスソー、製材所、脱穀機、サイロブロワー、コンベアなど様々な用途で広く使用されています。ベルトドライブは過負荷から機械を保護するだけでなく、振動を減衰させ、分離することができます。

摩耗評価の重要性 ベルトドライブの摩耗評価の重要性

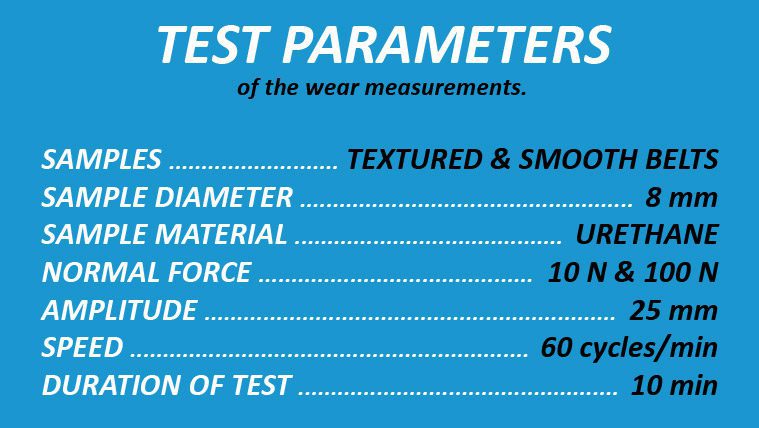

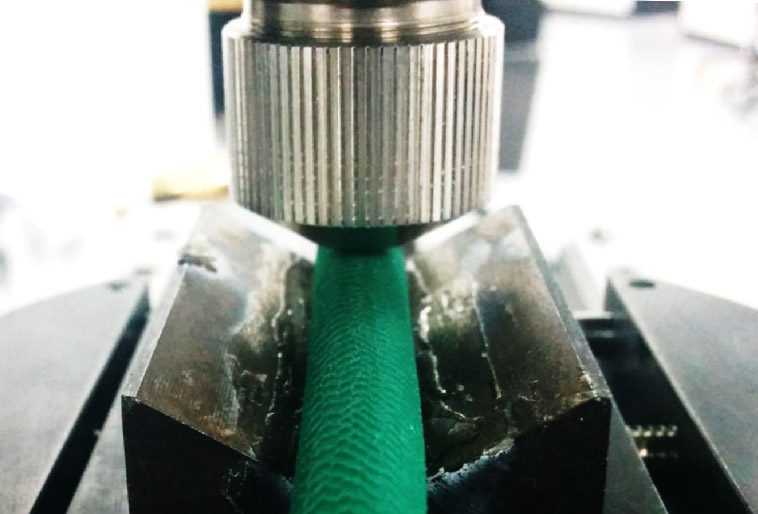

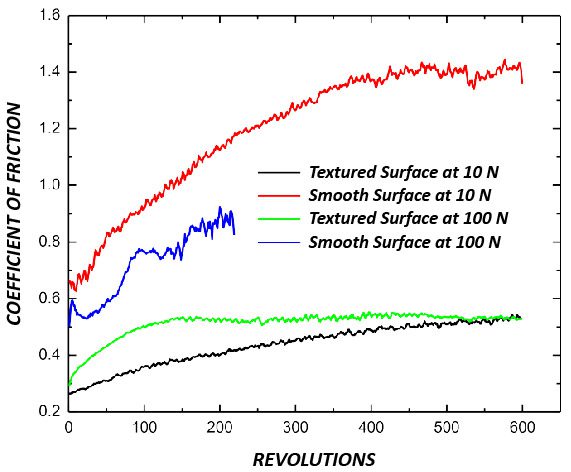

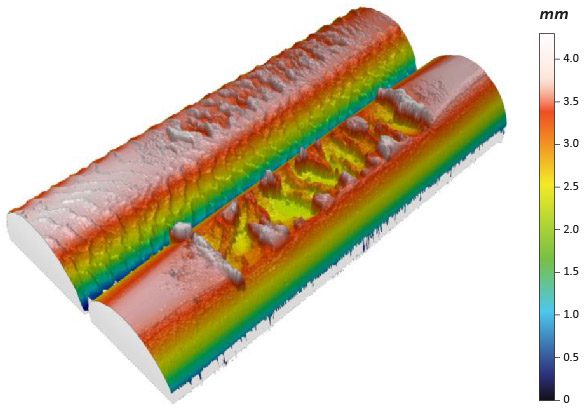

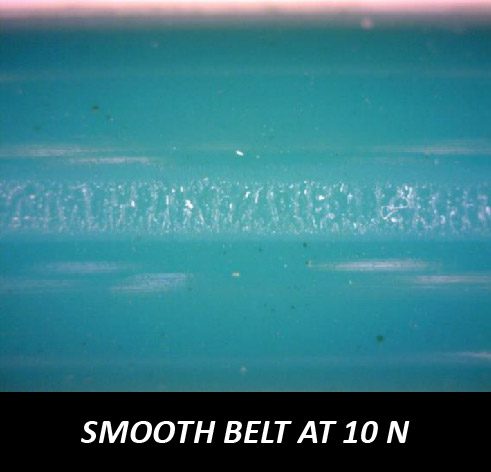

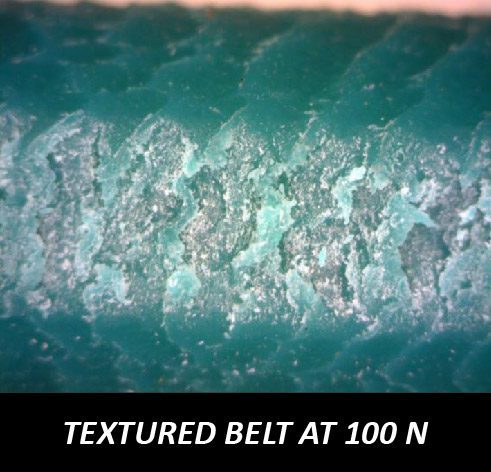

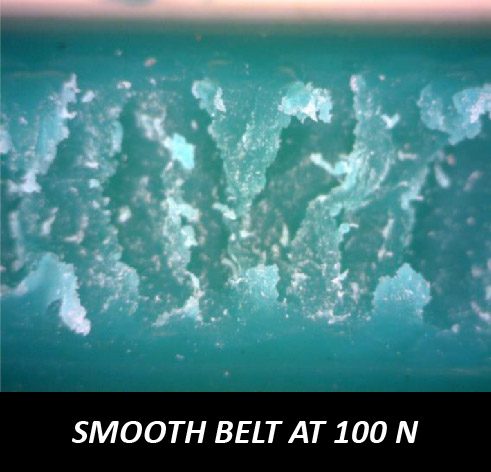

ベルト駆動の機械ではベルトの摩擦と摩耗が避けられません。十分な摩擦があればスリップすることなく効果的に動力を伝達できますが、過度の摩擦はベルトを急速に摩耗させる可能性があります。ベルトドライブの運転中は、疲労、摩耗、摩擦などさまざまな種類の摩耗が発生します。ベルトの寿命を延ばし、ベルトの修理や交換にかかる費用と時間を削減するためには、ベルトの摩耗性能を確実に評価することがベルトの寿命、生産効率、アプリケーションの性能を向上させるために重要です。ベルトの摩擦係数や摩耗量を正確に測定することで、ベルトの研究開発や品質管理が容易になります。