はじめに

セルフクリーニング機能付きガラスコーティングは、汚れ、垢、シミの蓄積を防ぎ、清掃しやすいガラス表面を作り出します。そのセルフクリーニング機能は、清掃頻度、時間、エネルギー、清掃コストを大幅に削減し、ガラスファサード、鏡、シャワーガラス、窓、フロントガラスなど、住宅や商業のさまざまな用途に魅力的な選択肢を提供します。

耐摩耗性の重要性 セルフクリーニングガラスコーティングの

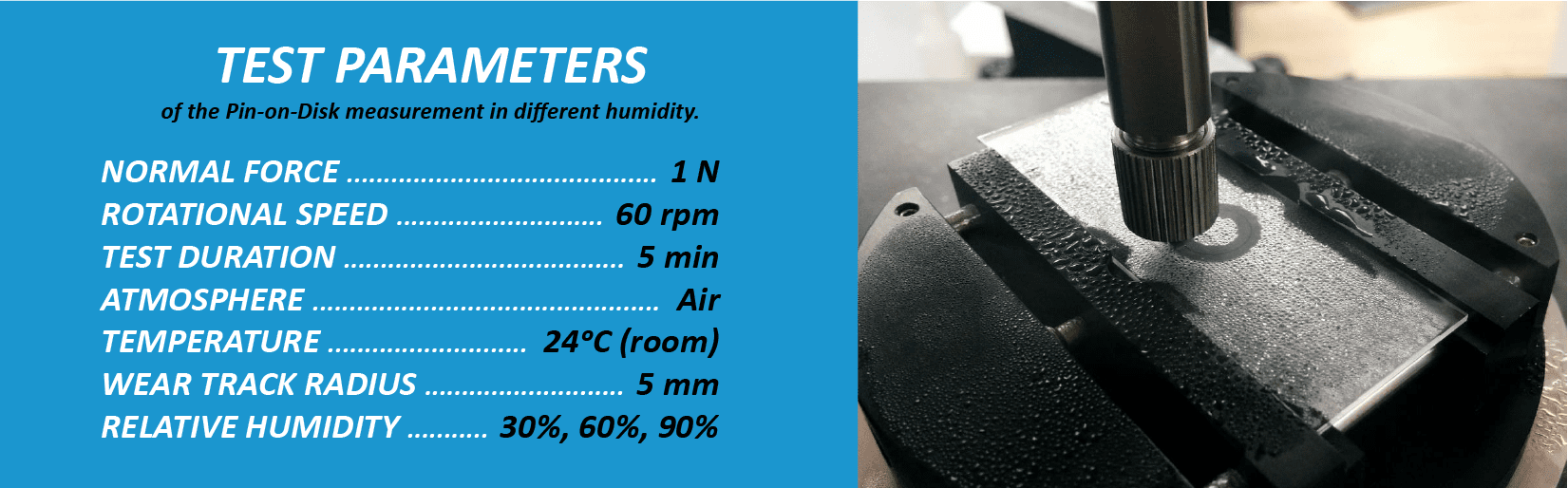

セルフクリーニングコーティングの主な用途は、超高層ビルのガラスファサードの外面である。ガラス表面は、強風によって運ばれてくる高速の粒子によってしばしば攻撃される。また、天候もガラスコーティングの耐用年数に大きな影響を与えます。ガラスが劣化した場合、表面処理を施し、新しいコーティングを施すことは非常に困難であり、コストもかかる。そのため、ガラスコーティングの耐摩耗性には、天候に左右されないことが重要です。

天候の変化が重要です。

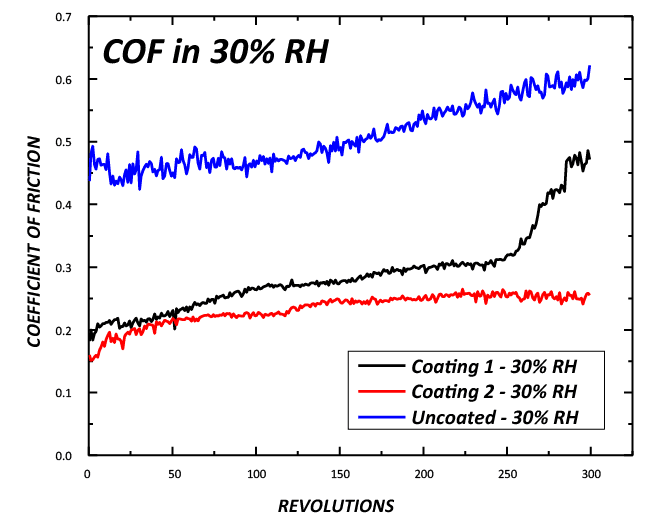

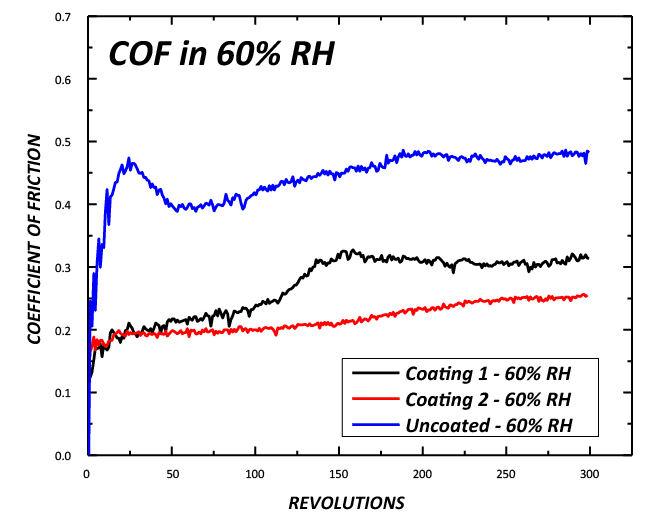

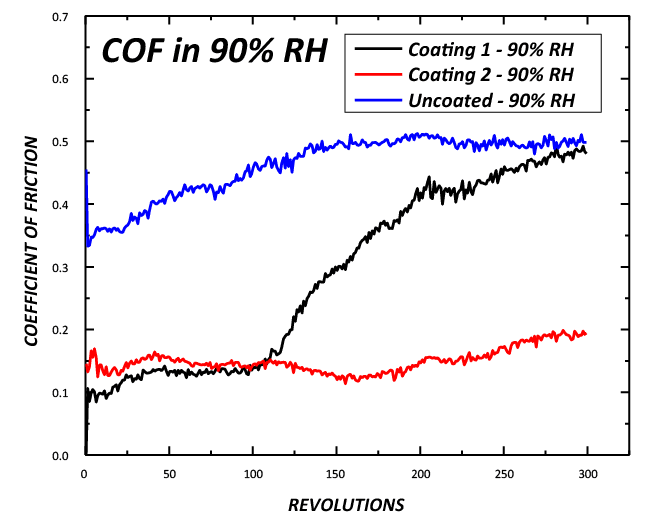

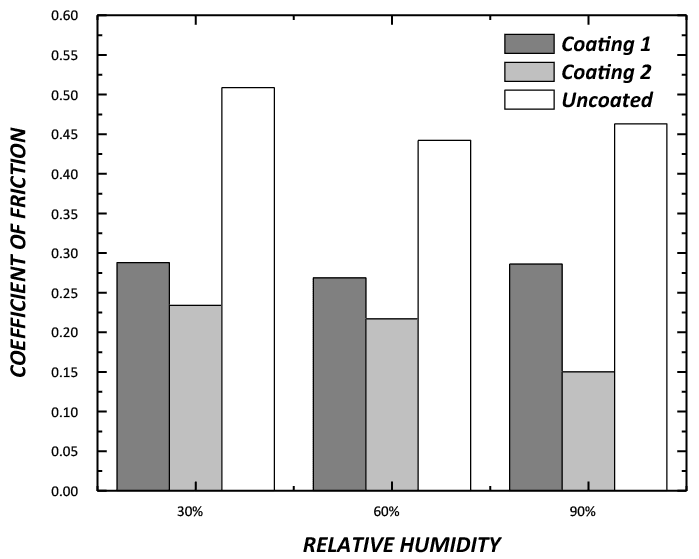

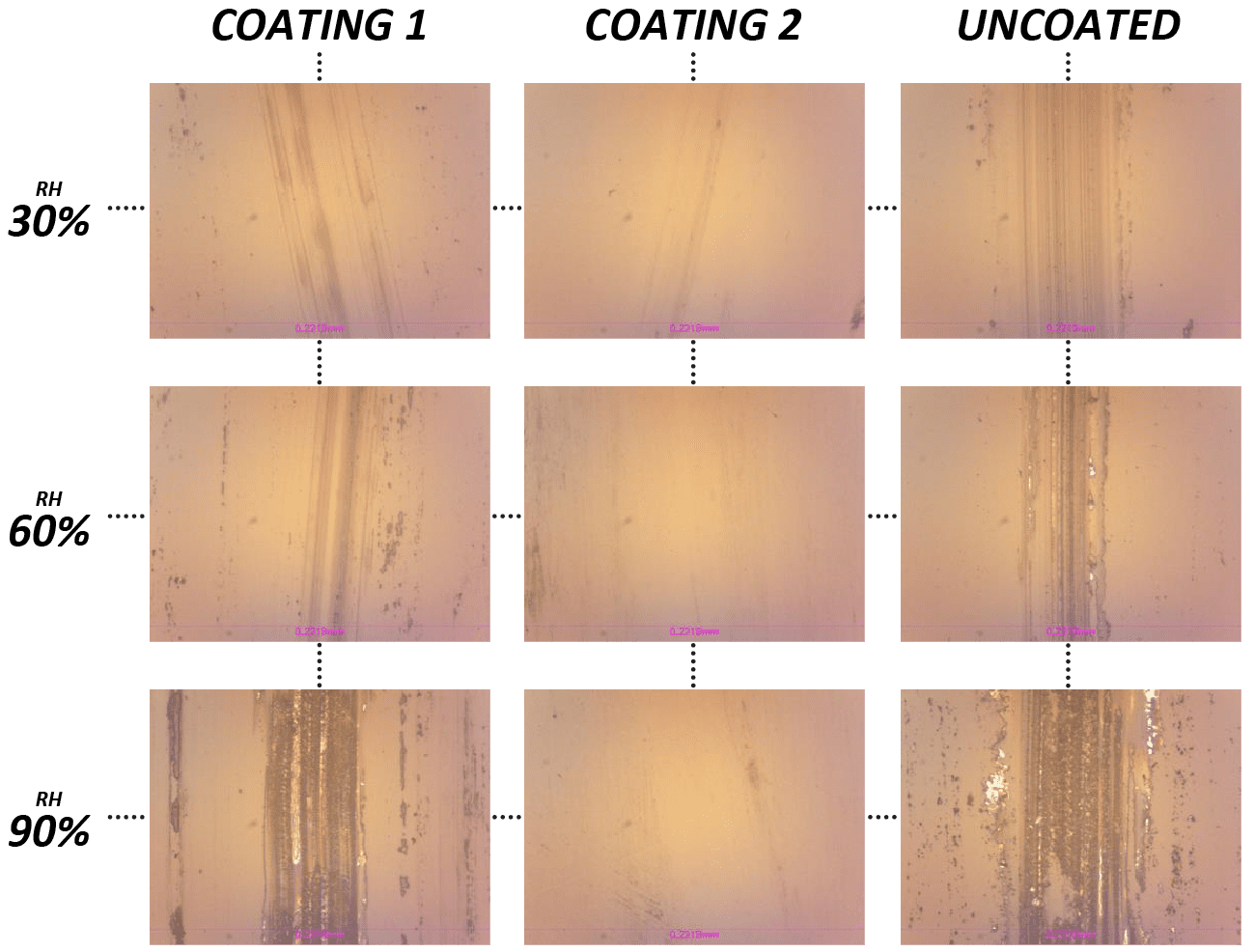

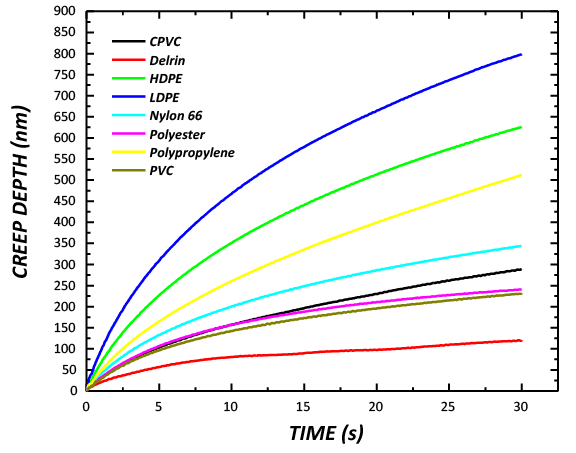

異なる天候下でのセルフクリーニングコーティングの現実的な環境条件をシミュレートするためには、湿度を制御・監視した状態での再現性のある摩耗評価が必要です。これにより、ユーザーは異なる湿度にさらされたセルフクリーニングコーティングの耐摩耗性を適切に比較し、目標とするアプリケーションに最適な候補を選択することができます。