Introduction

L'usure se produit dans pratiquement tous les secteurs industriels et impose des coûts de ~0,75% du PIB1. La recherche en tribologie est essentielle pour améliorer l'efficacité de la production, les performances des applications, ainsi que la conservation des matériaux, de l'énergie et de l'environnement. Les vibrations et les oscillations sont inévitables dans un large éventail d'applications tribologiques. Des vibrations externes excessives accélèrent le processus d'usure et réduisent les performances de service, ce qui entraîne des défaillances catastrophiques des pièces mécaniques.

Les tribomètres conventionnels à charge morte appliquent des charges normales par des poids de masse. Une telle technique de chargement limite non seulement les options de chargement à une charge constante, mais elle crée également des vibrations intenses et incontrôlées à des charges et des vitesses élevées, ce qui conduit à des évaluations limitées et incohérentes du comportement d'usure. Une évaluation fiable de l'effet des oscillations contrôlées sur le comportement d'usure des matériaux est souhaitable pour la R&D et le CQ dans différentes applications industrielles.

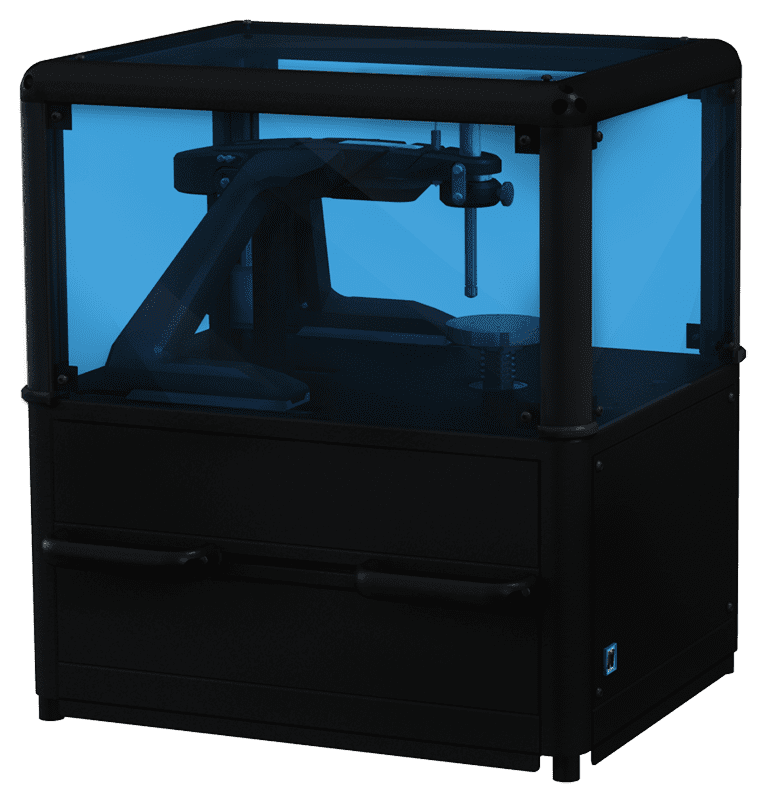

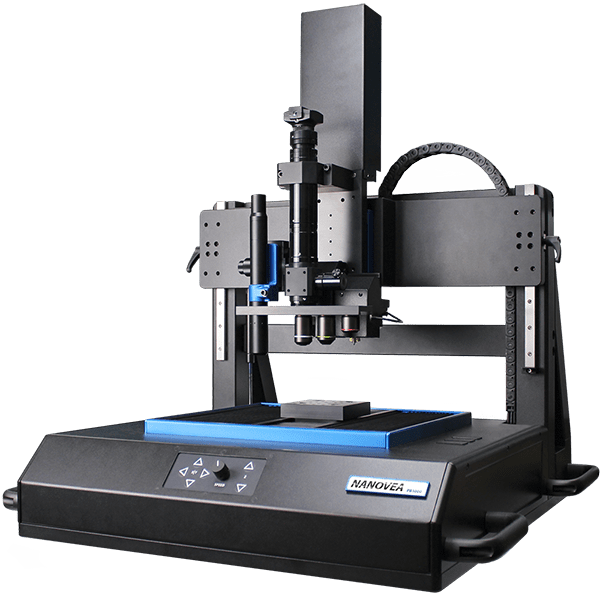

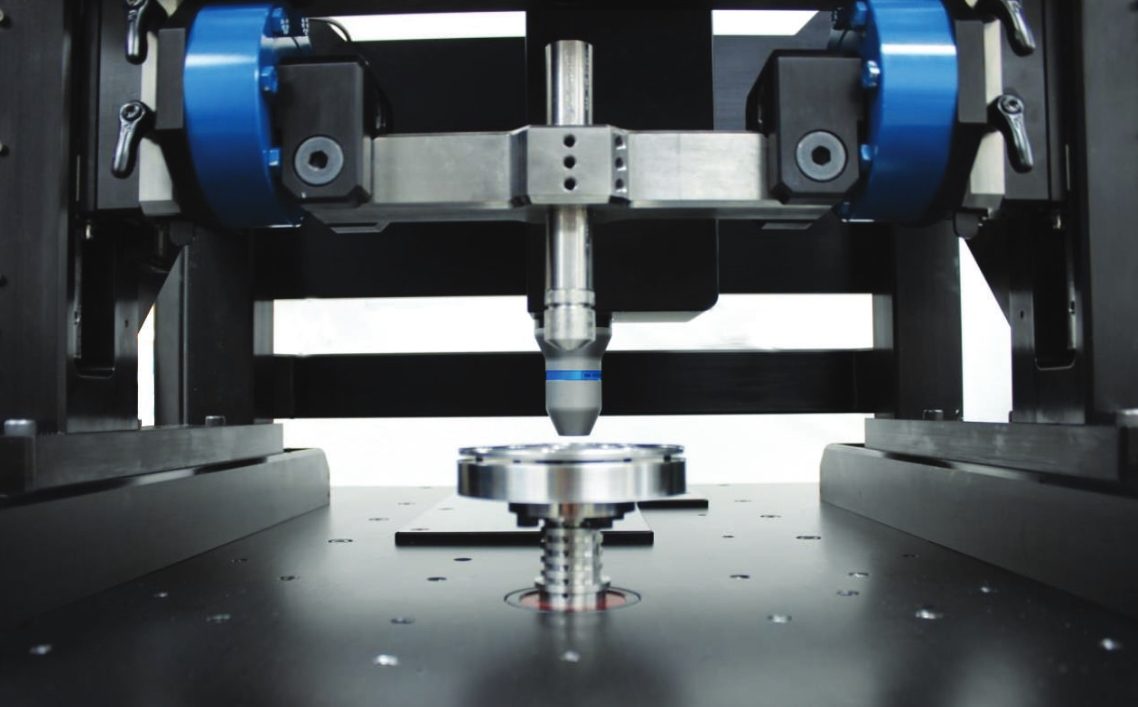

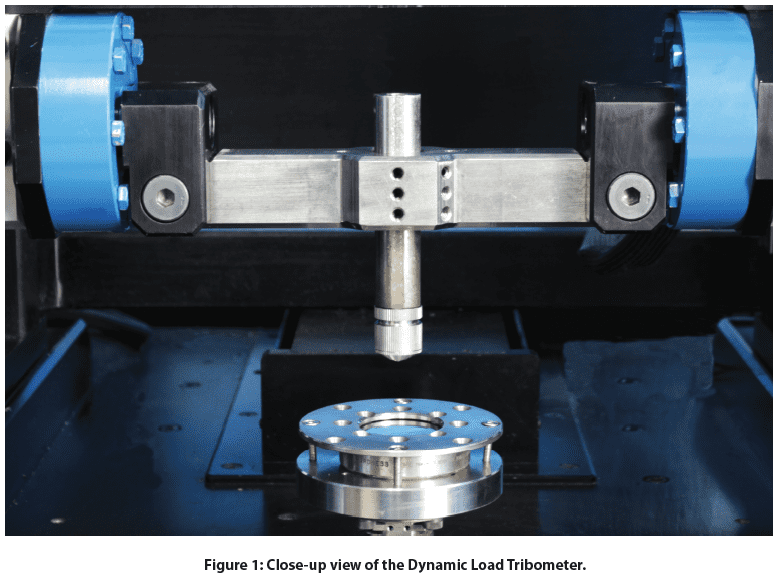

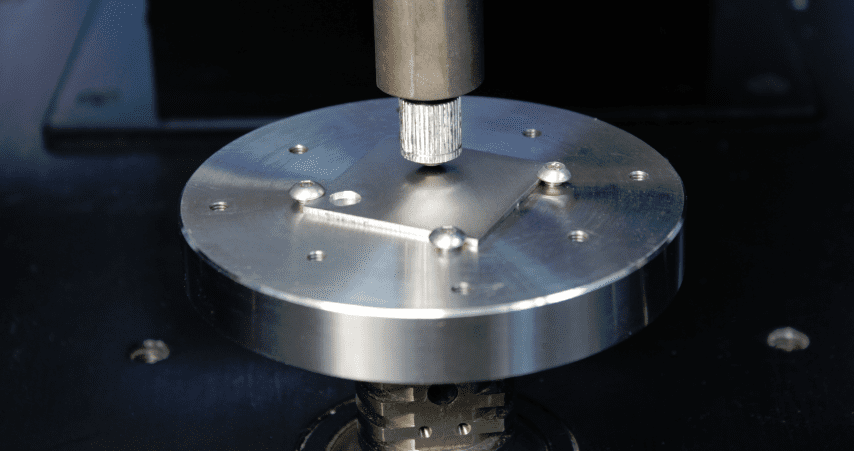

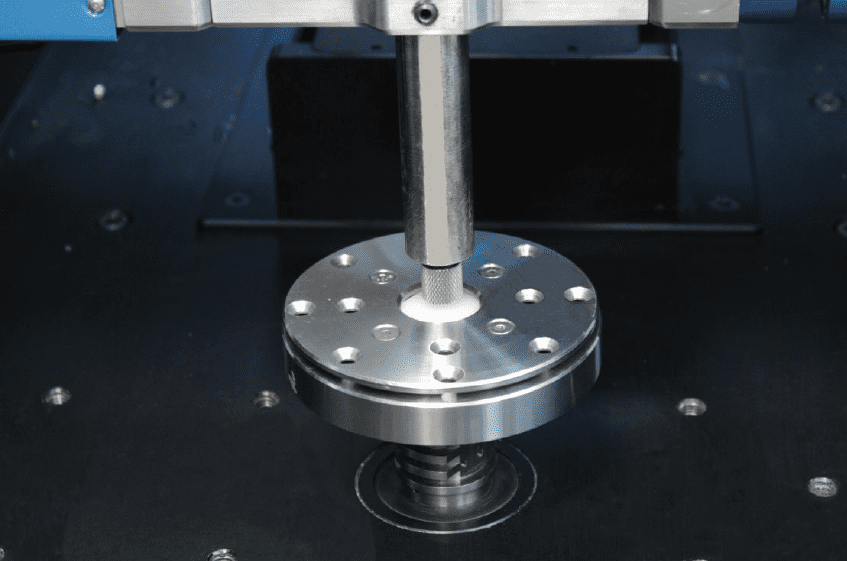

La charge élevée révolutionnaire de Nanovea tribomètre a une capacité de charge maximale de 2000 N avec un système de contrôle de charge dynamique. Le système avancé de chargement pneumatique à air comprimé permet aux utilisateurs d'évaluer le comportement tribologique d'un matériau sous des charges normales élevées avec l'avantage d'amortir les vibrations indésirables créées pendant le processus d'usure. Par conséquent, la charge est mesurée directement sans avoir besoin des ressorts tampons utilisés dans les conceptions plus anciennes. Un module de charge oscillant à électro-aimant parallèle applique une oscillation bien contrôlée d'amplitude souhaitée jusqu'à 20 N et de fréquence jusqu'à 150 Hz.

La friction est mesurée avec une grande précision directement à partir de la force latérale appliquée au support supérieur. Le déplacement est surveillé in situ, ce qui donne un aperçu de l'évolution du comportement à l'usure des échantillons d'essai. Le test d'usure sous charge d'oscillation contrôlée peut également être effectué dans des environnements de corrosion, de température élevée, d'humidité et de lubrification pour simuler les conditions de travail réelles pour les applications tribologiques. Un haut débit intégré profilomètre sans contact mesure automatiquement la morphologie des traces d'usure et le volume d'usure en quelques secondes.

Objectif de la mesure

Dans cette étude, nous démontrons la capacité du tribomètre à charge dynamique Nanovea T2000 à étudier le comportement tribologique de différents échantillons de revêtement et de métal dans des conditions de charge d'oscillation contrôlée.

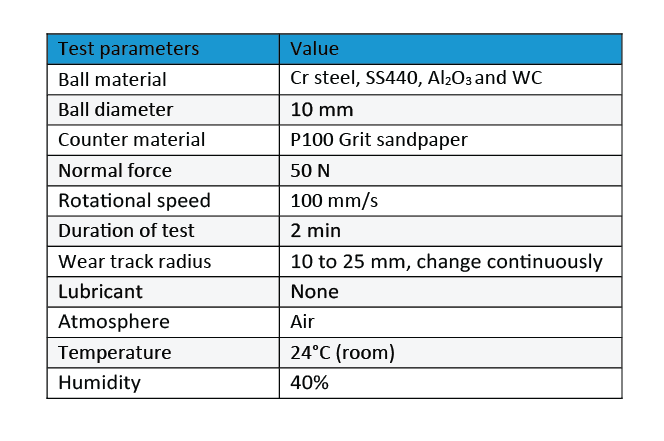

Procédure d'essai

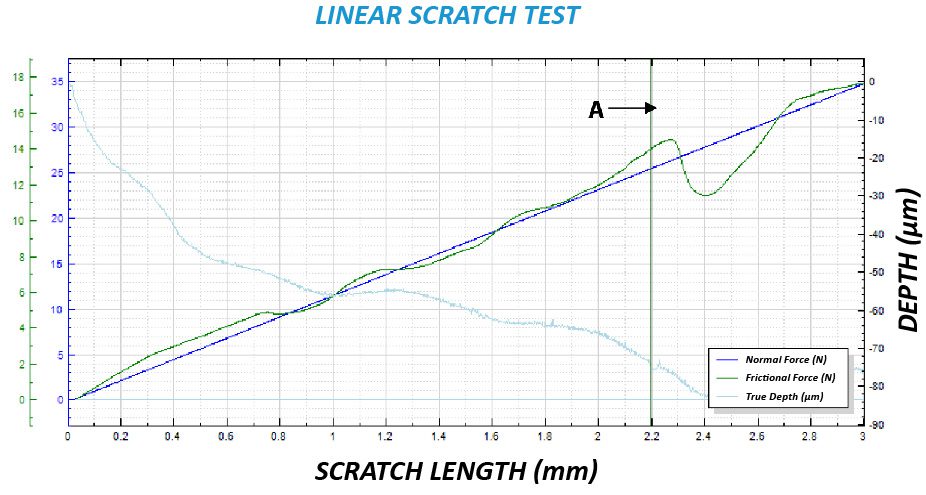

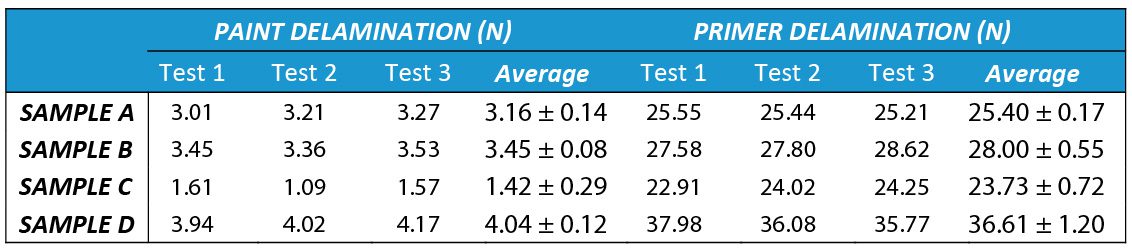

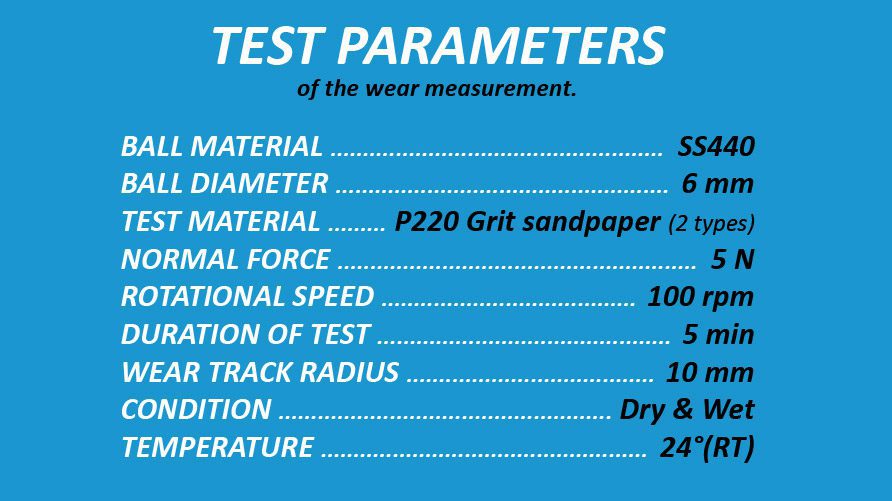

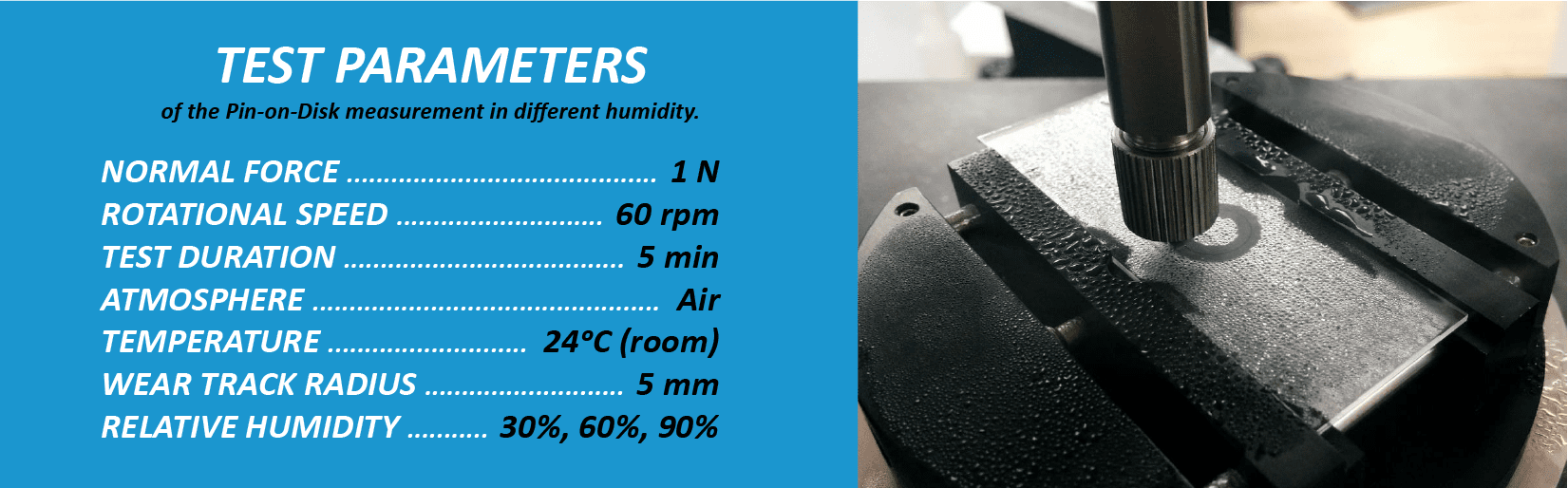

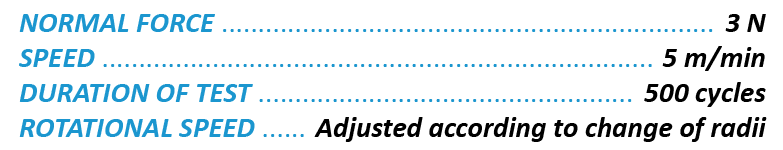

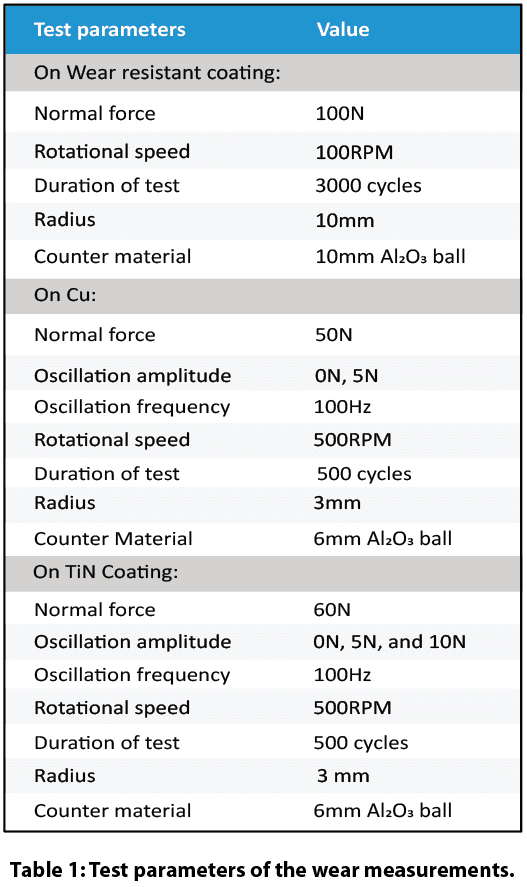

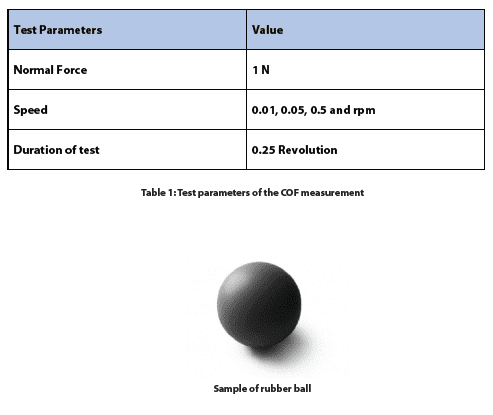

Le comportement tribologique, par exemple le coefficient de friction, COF, et la résistance à l'usure d'un revêtement résistant à l'usure de 300 µm d'épaisseur a été évalué et comparé par le tribomètre Nanovea T2000 avec un tribomètre conventionnel à charge morte utilisant une configuration broche sur disque selon ASTM G992.

Des échantillons séparés recouverts de Cu et de TiN contre une bille d'Al₂0₃ de 6 mm sous oscillation contrôlée ont été évalués par le mode de tribologie de charge dynamique du tribomètre Nanovea T2000.

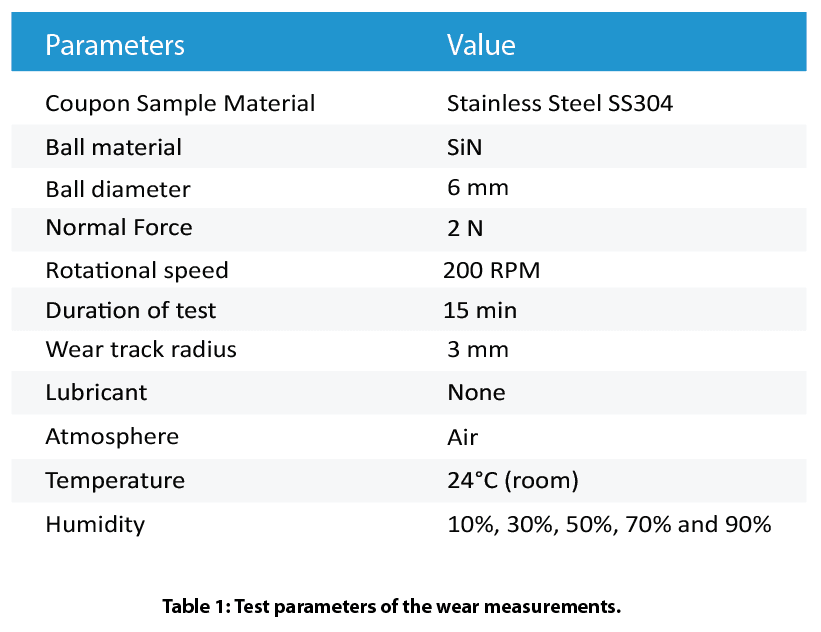

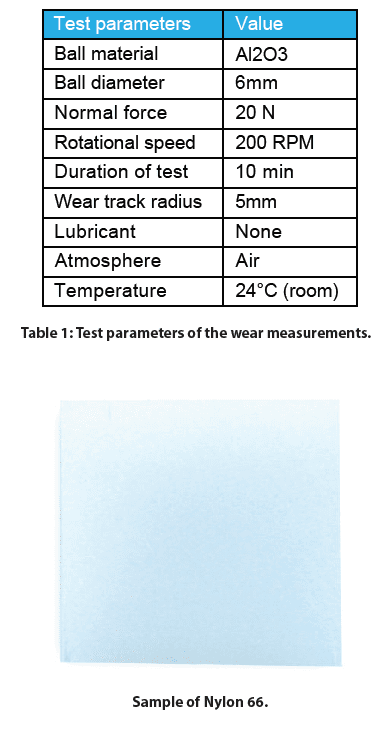

Les paramètres de l'essai sont résumés dans le tableau 1.

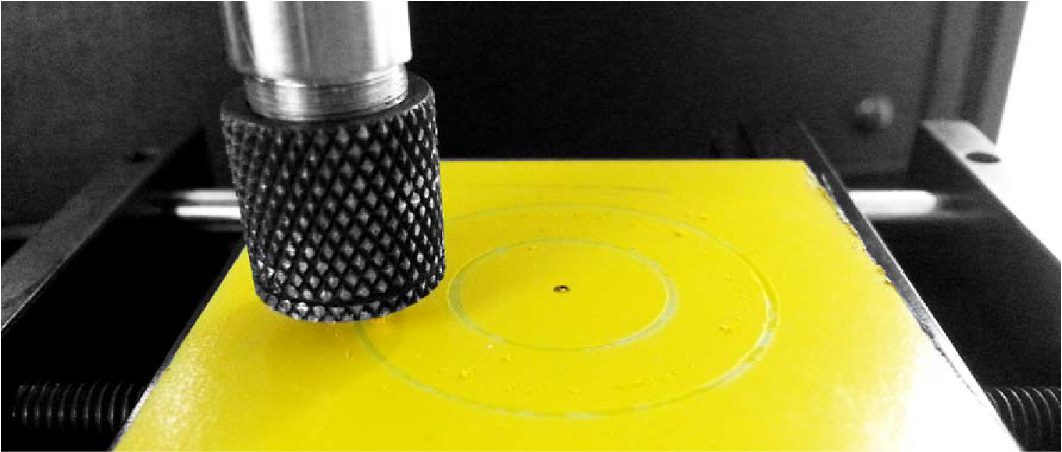

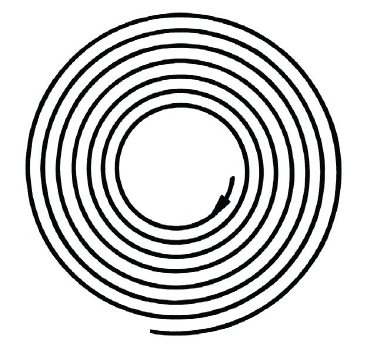

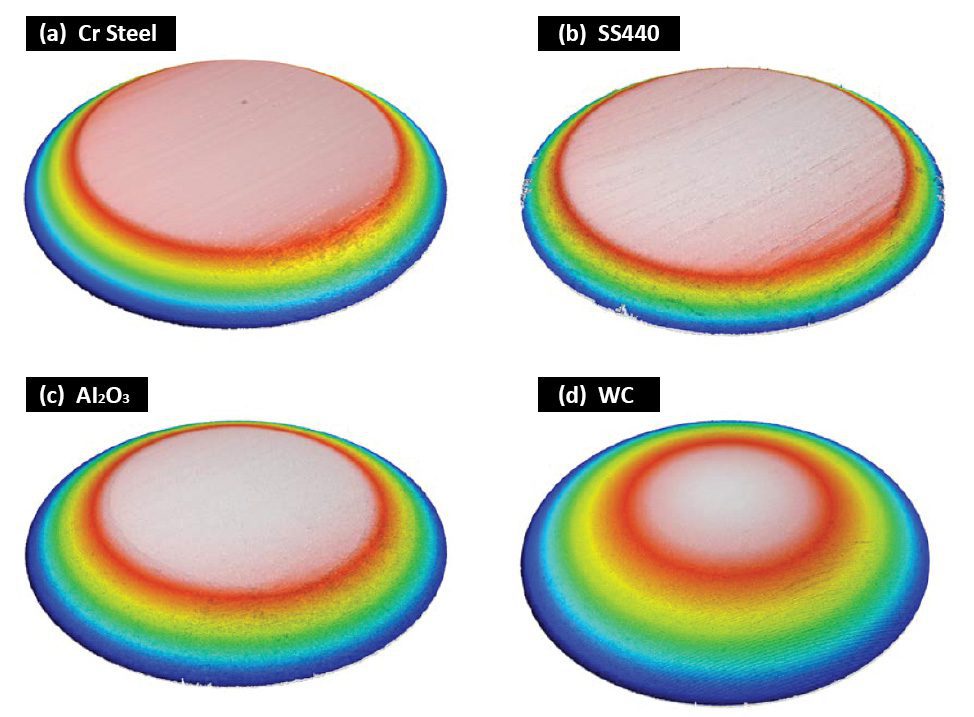

Le profilomètre 3D intégré, équipé d'un capteur de ligne, scanne automatiquement la piste d'usure après les essais, fournissant ainsi la mesure la plus précise du volume d'usure en quelques secondes.

Résultats et discussion

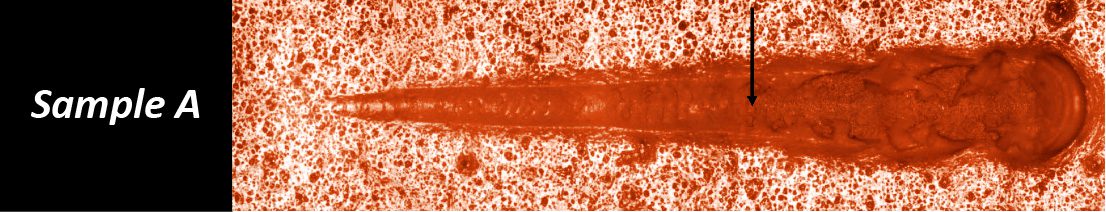

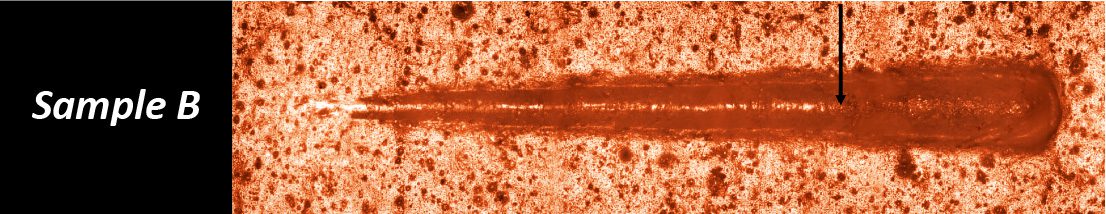

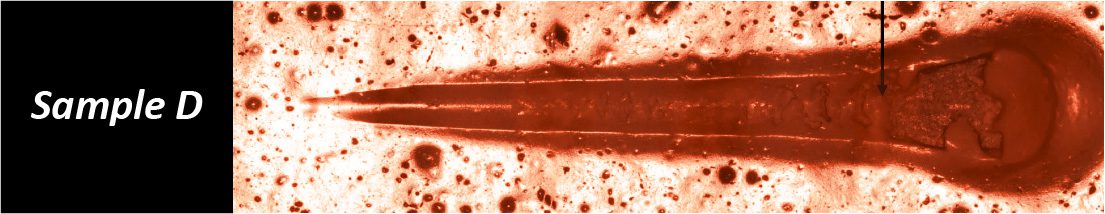

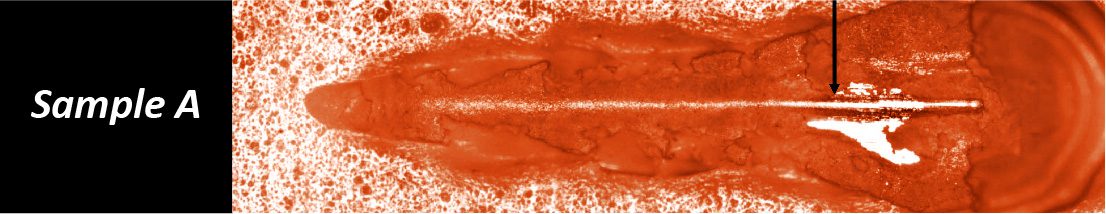

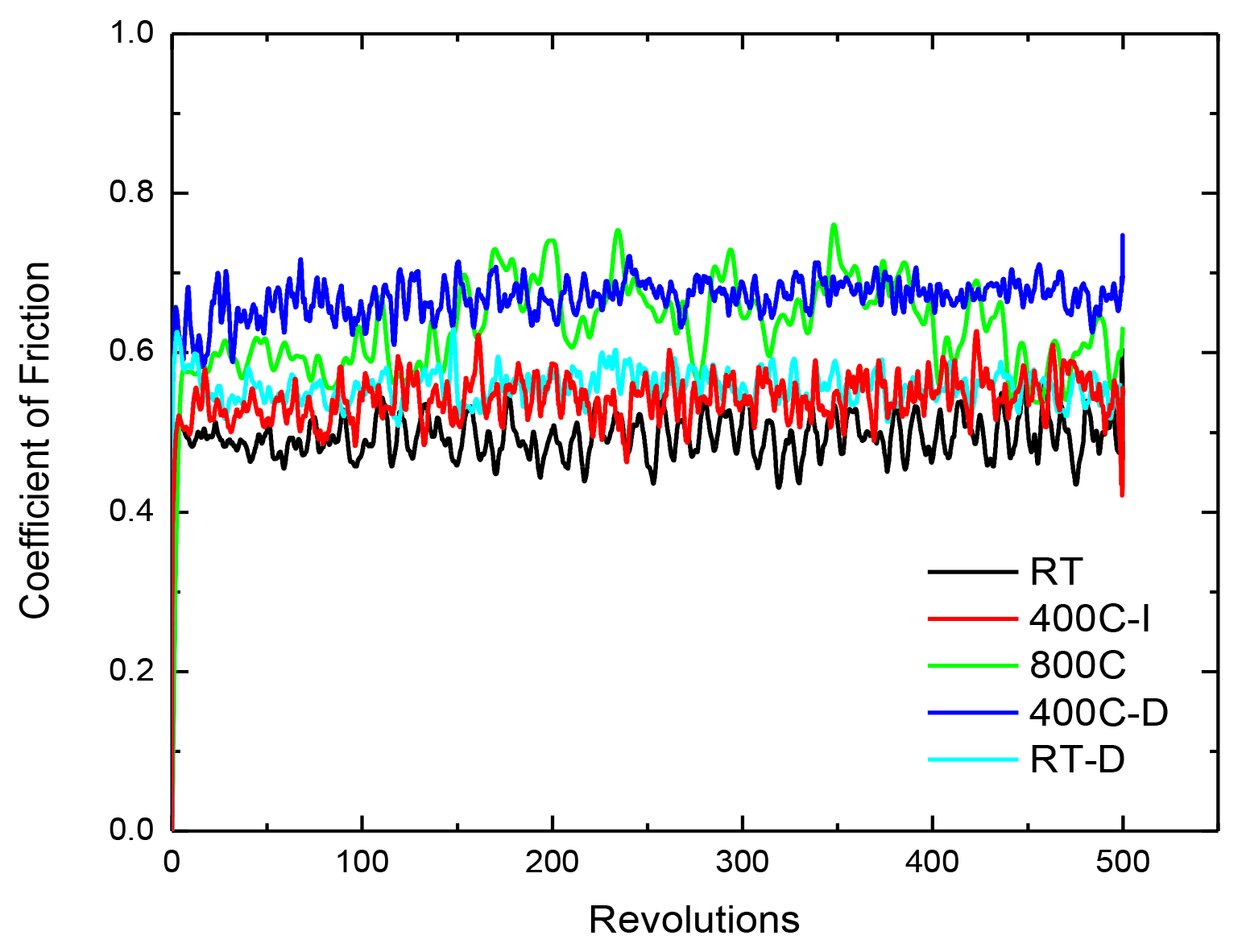

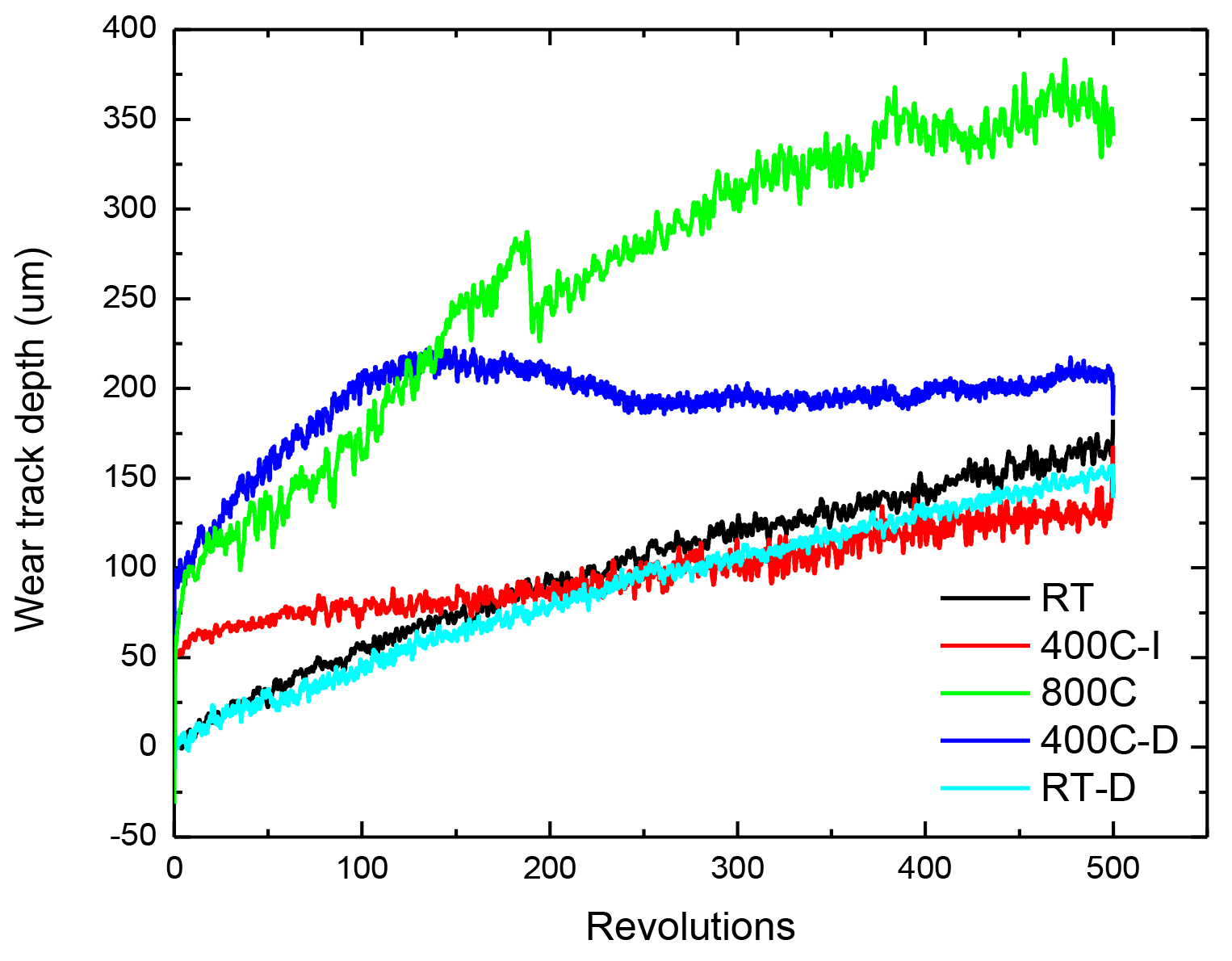

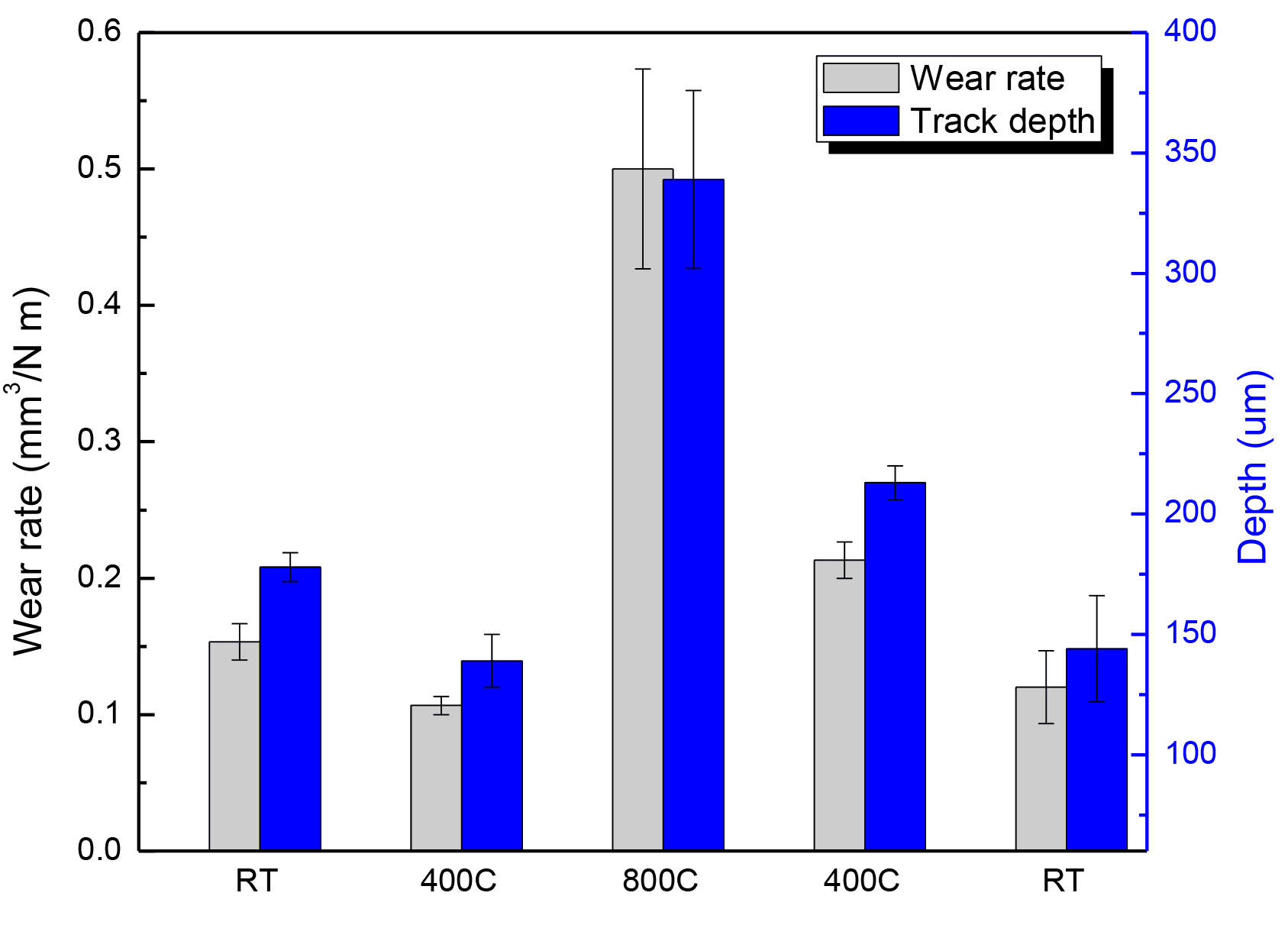

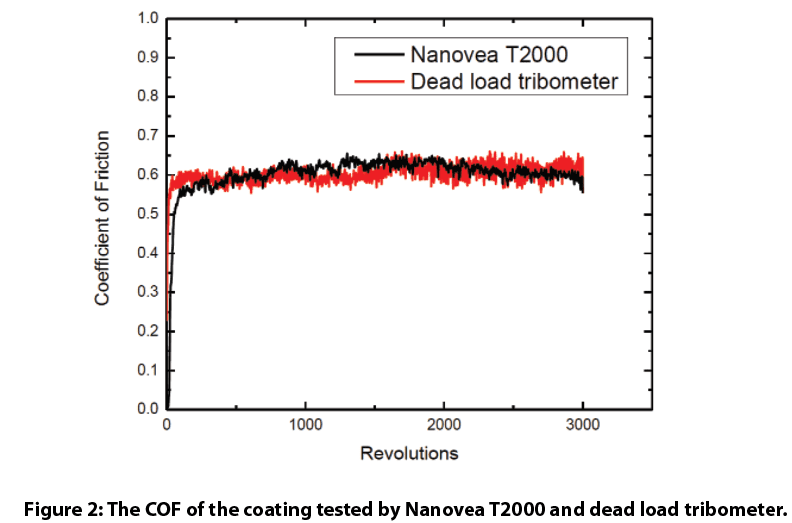

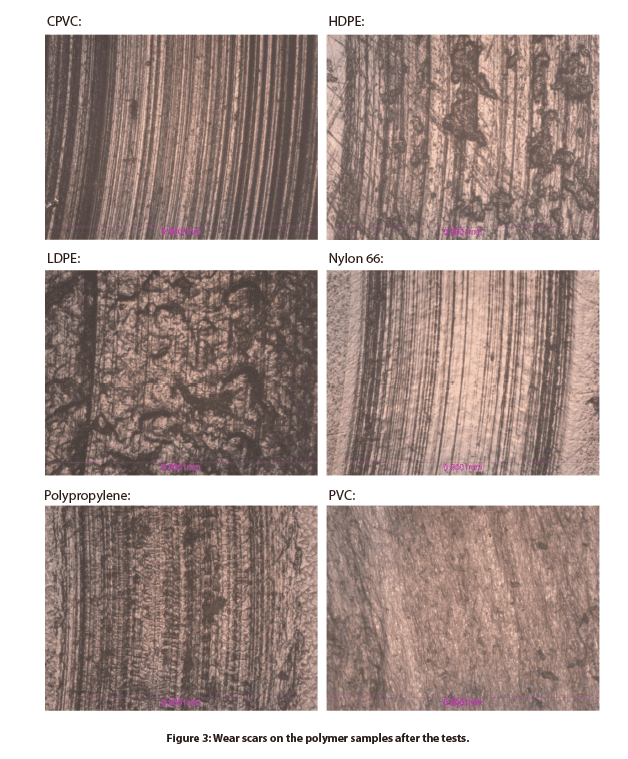

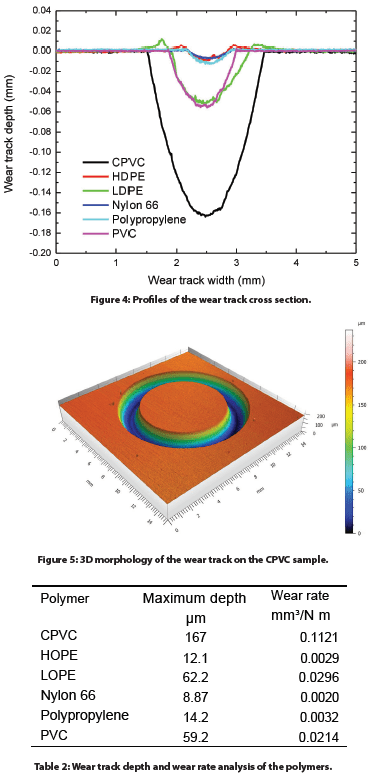

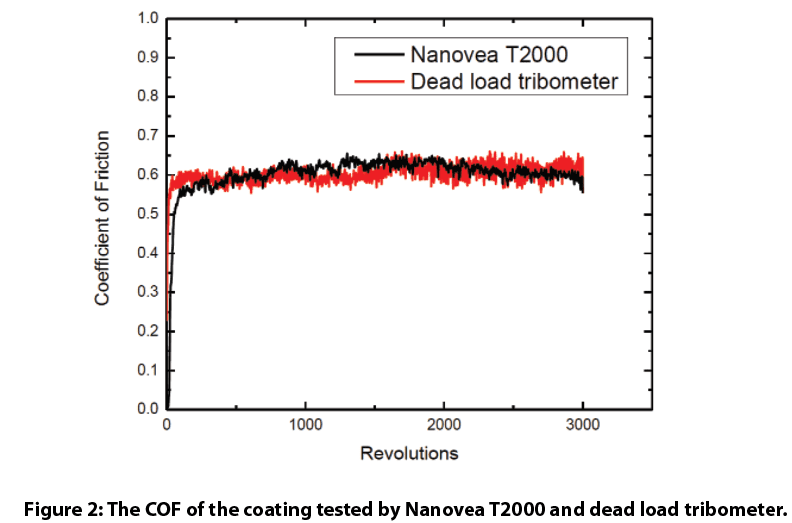

Système de chargement pneumatique vs. système de chargement mort

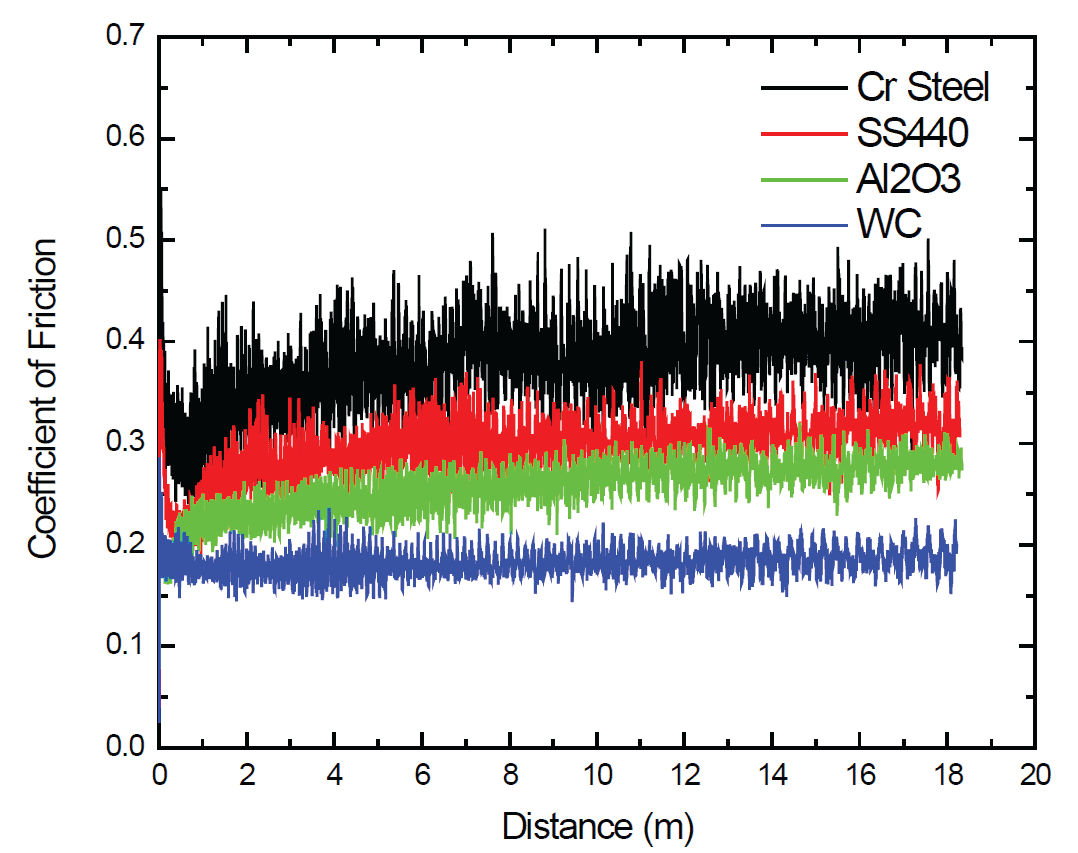

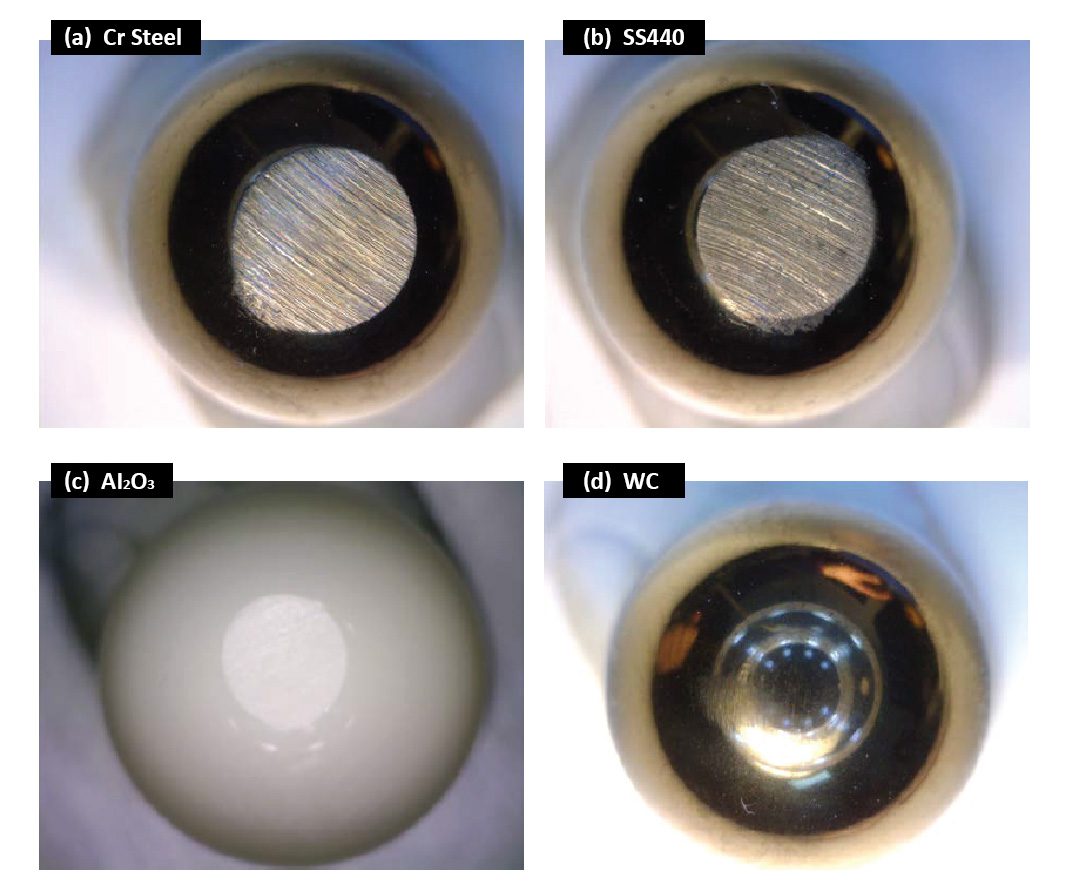

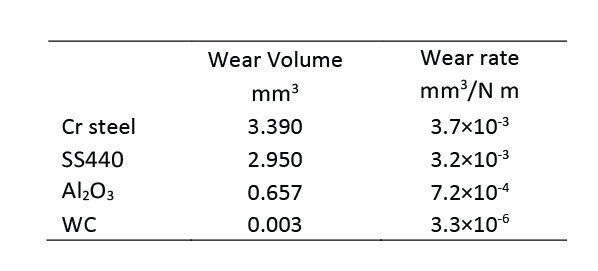

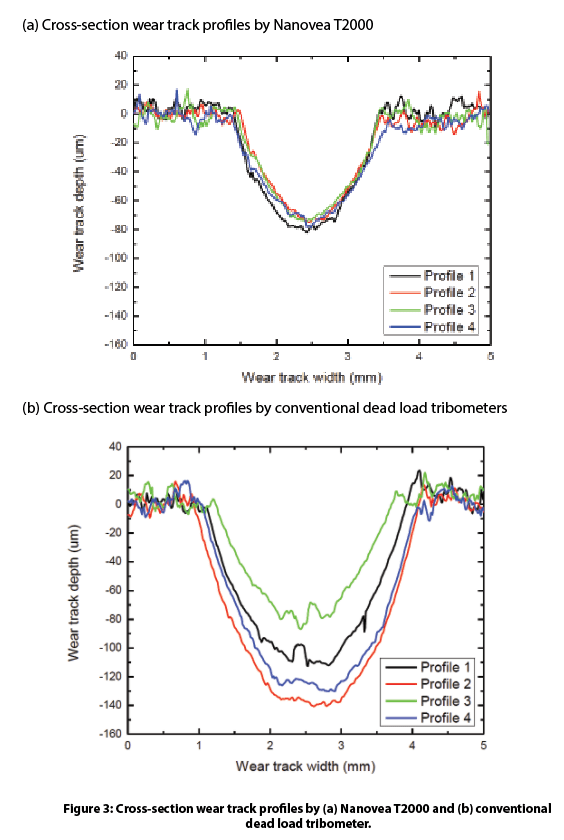

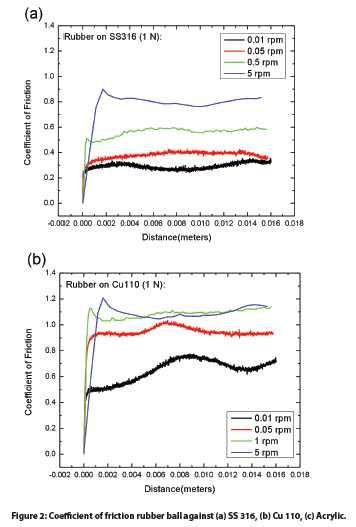

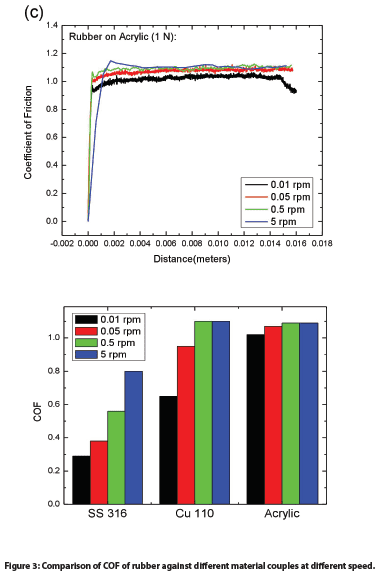

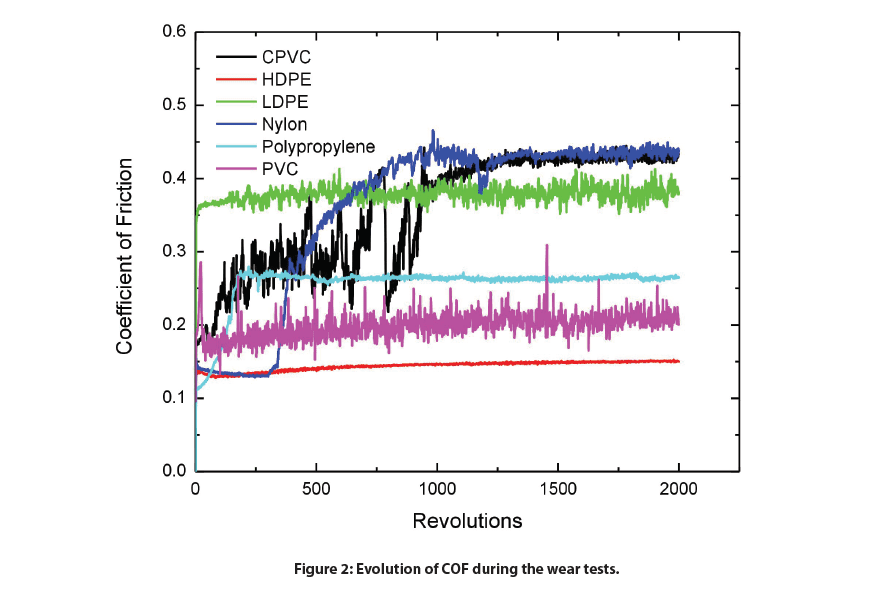

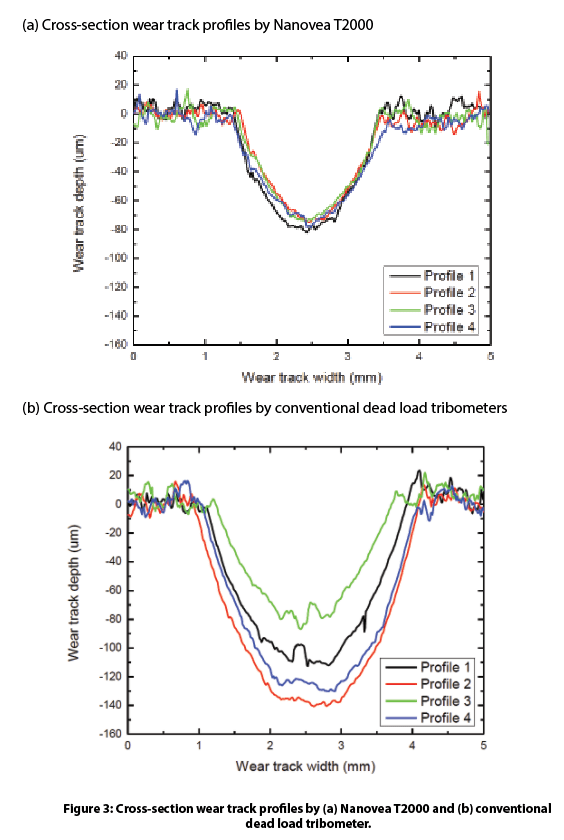

Le comportement tribologique d'un revêtement résistant à l'usure en utilisant le tribomètre Nanovea T2000 est comparé à un tribomètre conventionnel à charge morte (DL). L'évolution du COF du revêtement est présentée à la Fig. 2. Nous observons que le revêtement présente une valeur COF comparable de ~0.6 pendant le test d'usure. Cependant, les 20 profils de section transversale à différents endroits de la piste d'usure de la Fig. 3 indiquent que le revêtement a subi une usure beaucoup plus sévère sous le système de charge morte.

Des vibrations intenses ont été générées par le processus d'usure du système de charge morte à charge et vitesse élevées. La pression massive concentrée au niveau de la face de contact, combinée à une vitesse de glissement élevée, crée des vibrations importantes au niveau du poids et de la structure, entraînant une usure accélérée. Le tribomètre conventionnel à charge morte applique la charge à l'aide de poids de masse. Cette méthode est fiable pour des charges de contact faibles dans des conditions d'usure légères ; cependant, dans des conditions d'usure agressives à des charges et des vitesses plus élevées, les vibrations importantes font rebondir les poids de manière répétée, ce qui donne une trace d'usure irrégulière et une évaluation tribologique peu fiable. Le taux d'usure calculé est de 8,0±2,4 x 10-4 mm3/N m, ce qui montre un taux d'usure élevé et un écart-type important.

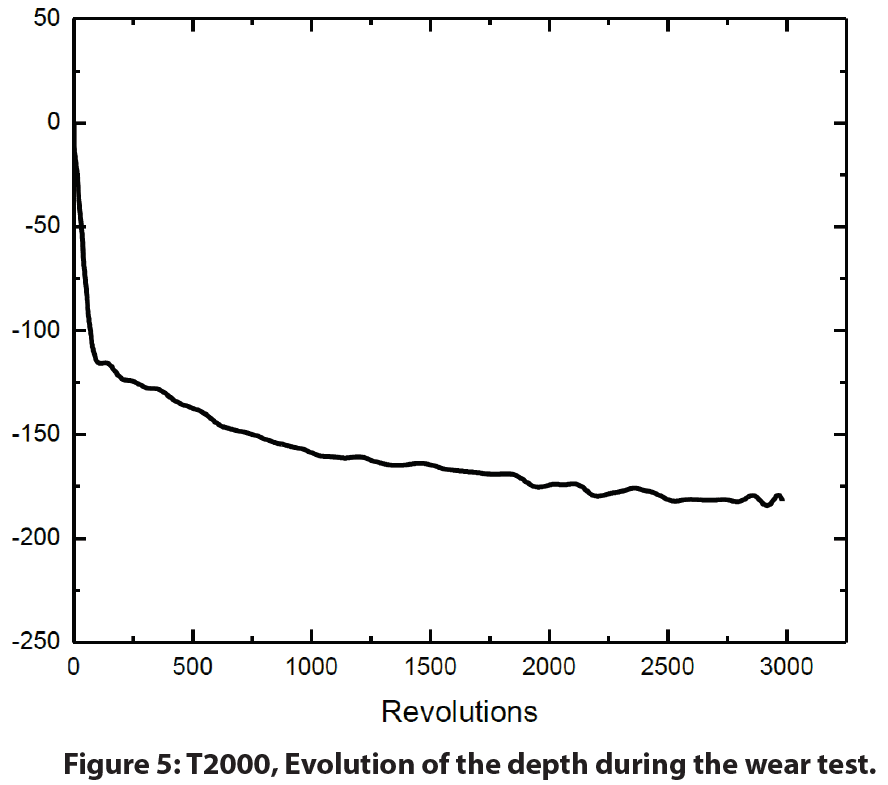

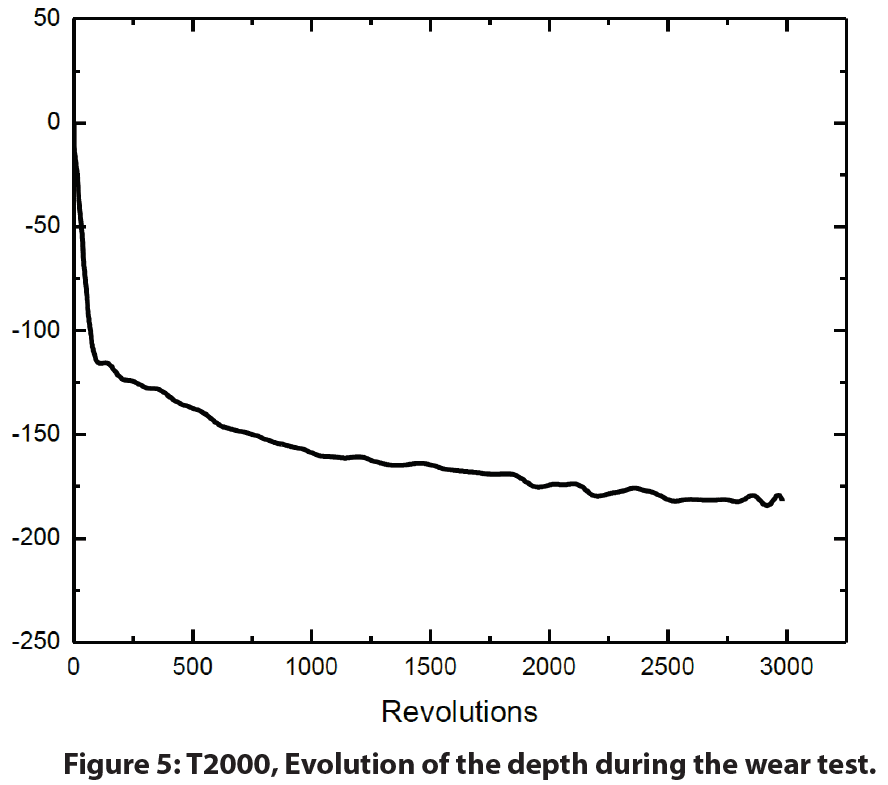

Le tribomètre Nanovea T2000 est conçu avec un système de chargement à contrôle dynamique pour amortir les oscillations. Il applique la charge normale avec de l'air comprimé, ce qui minimise les vibrations indésirables créées pendant le processus d'usure. En outre, le contrôle actif de la charge en boucle fermée garantit qu'une charge constante est appliquée tout au long de l'essai d'usure et que le stylet suit le changement de profondeur de la trace d'usure. Un profil de piste d'usure nettement plus cohérent est mesuré, comme le montre la figure 3a, ce qui se traduit par un faible taux d'usure de 3,4±0,5 x 10-4 mm3/N m.

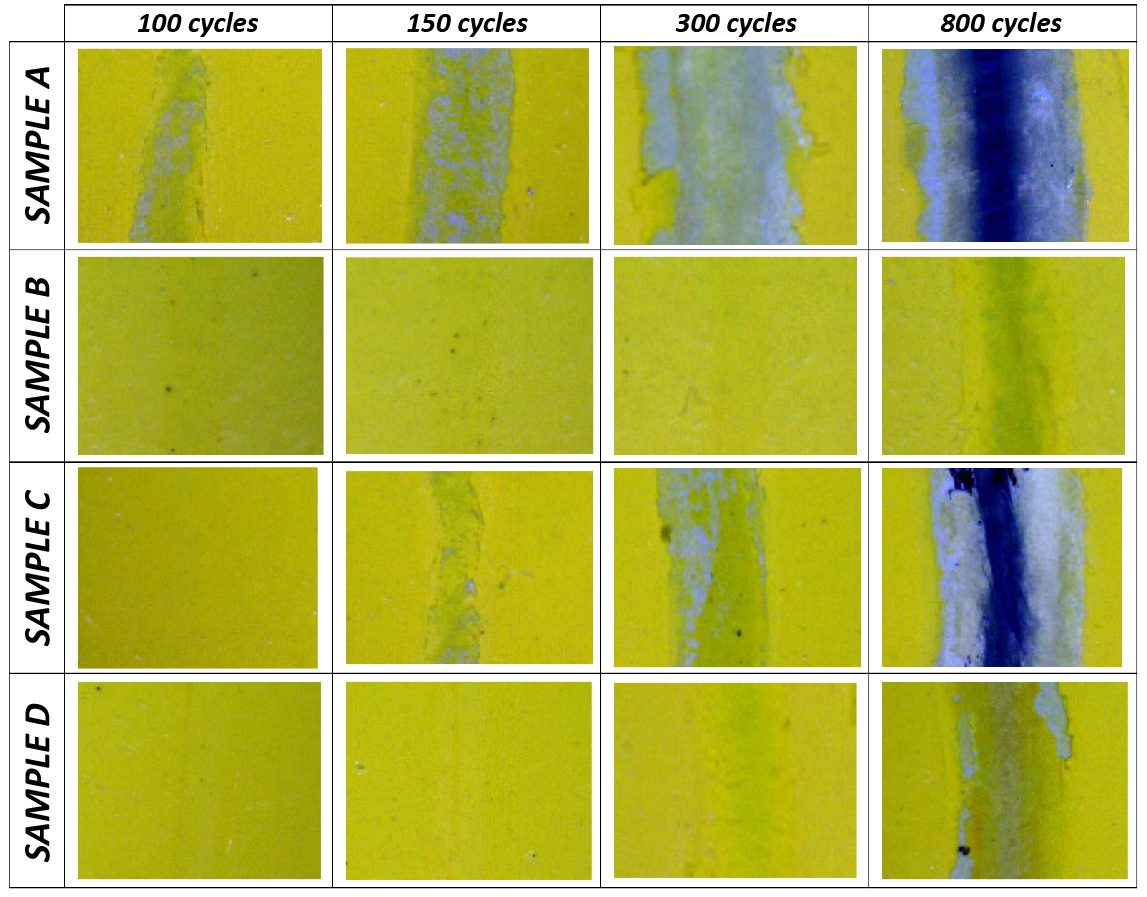

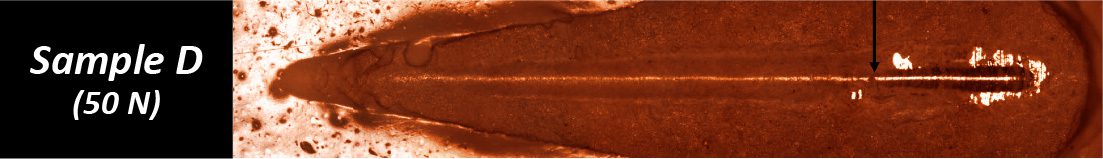

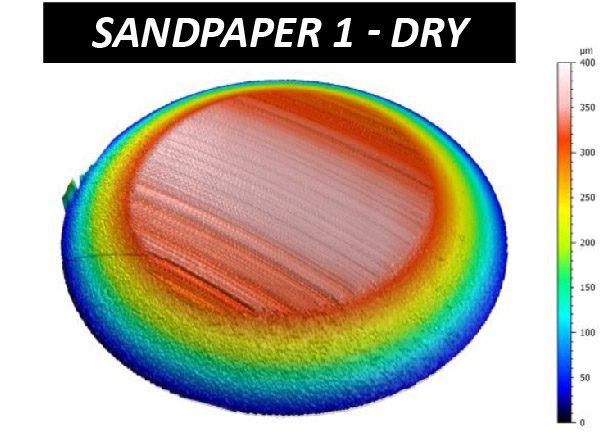

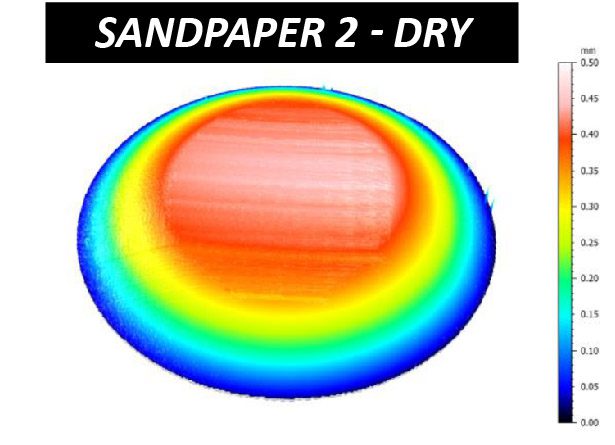

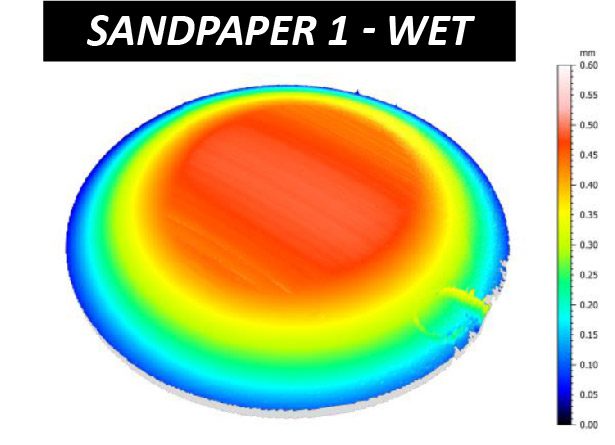

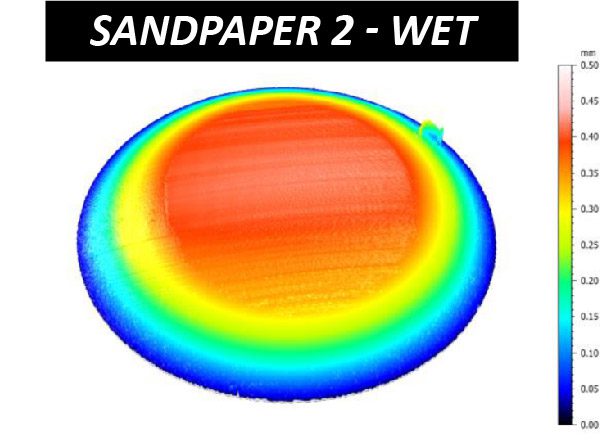

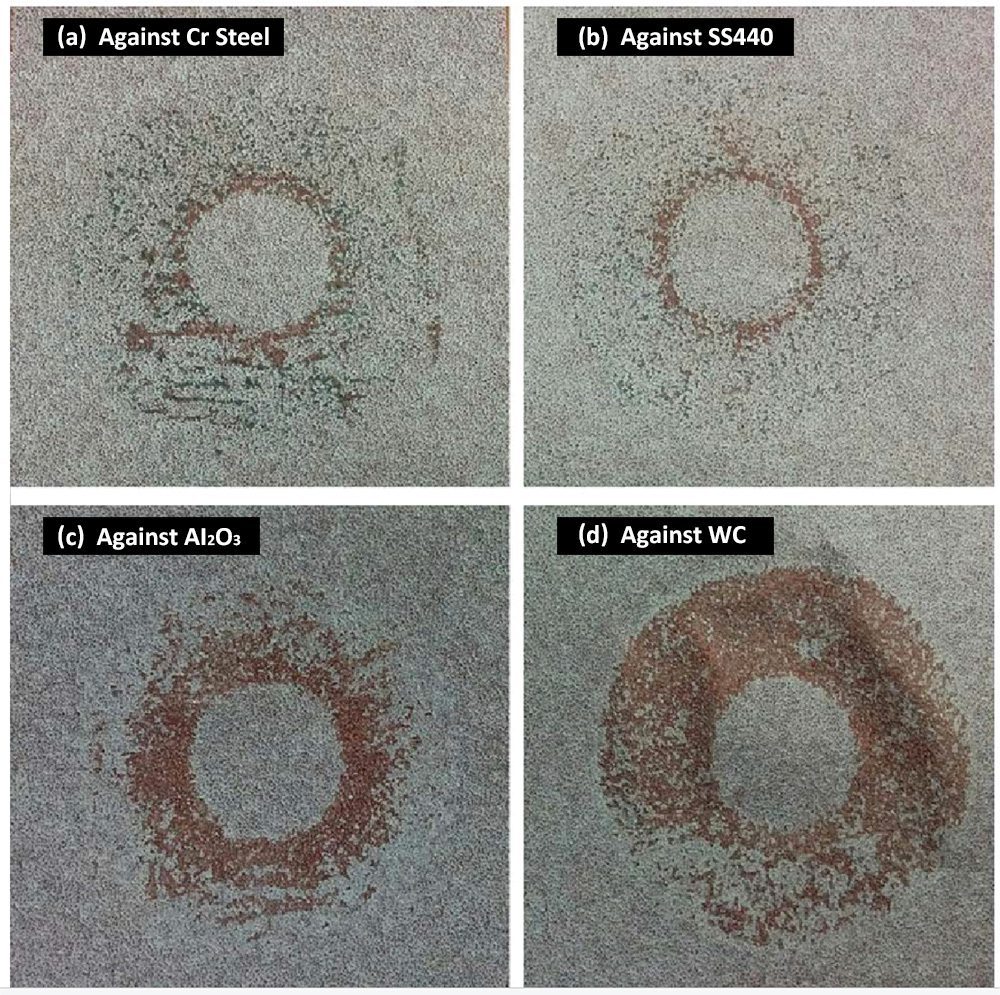

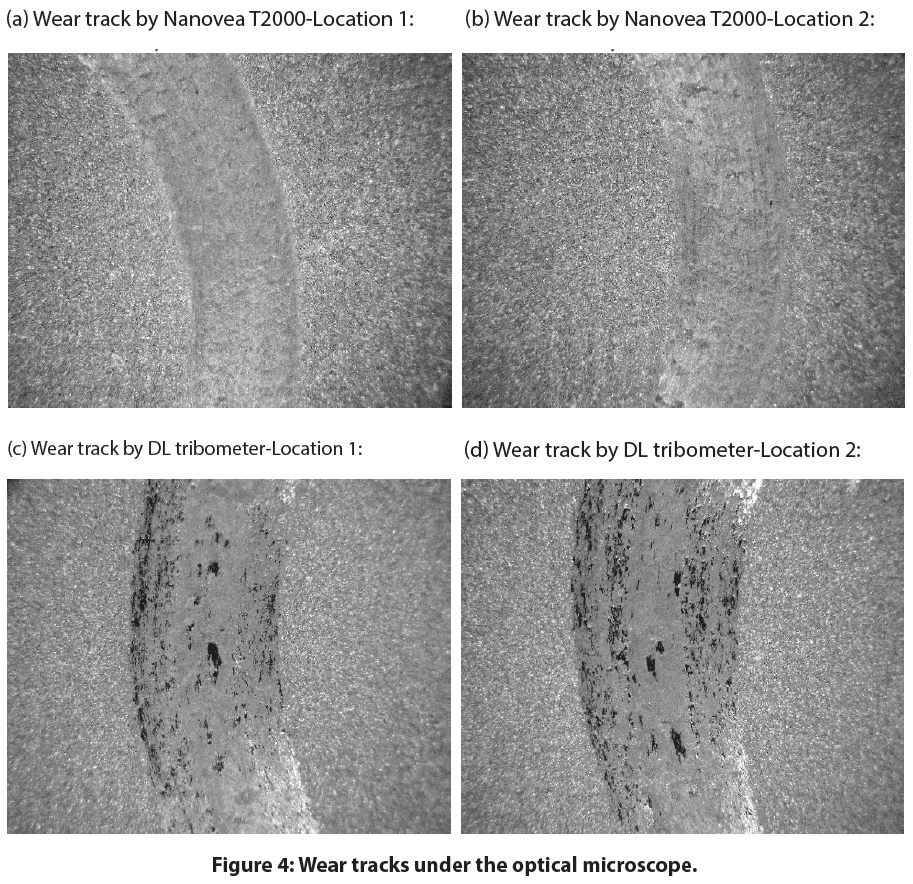

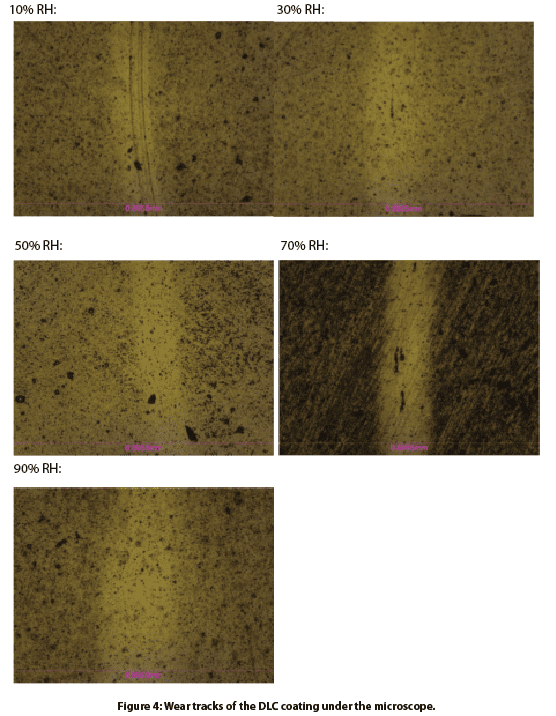

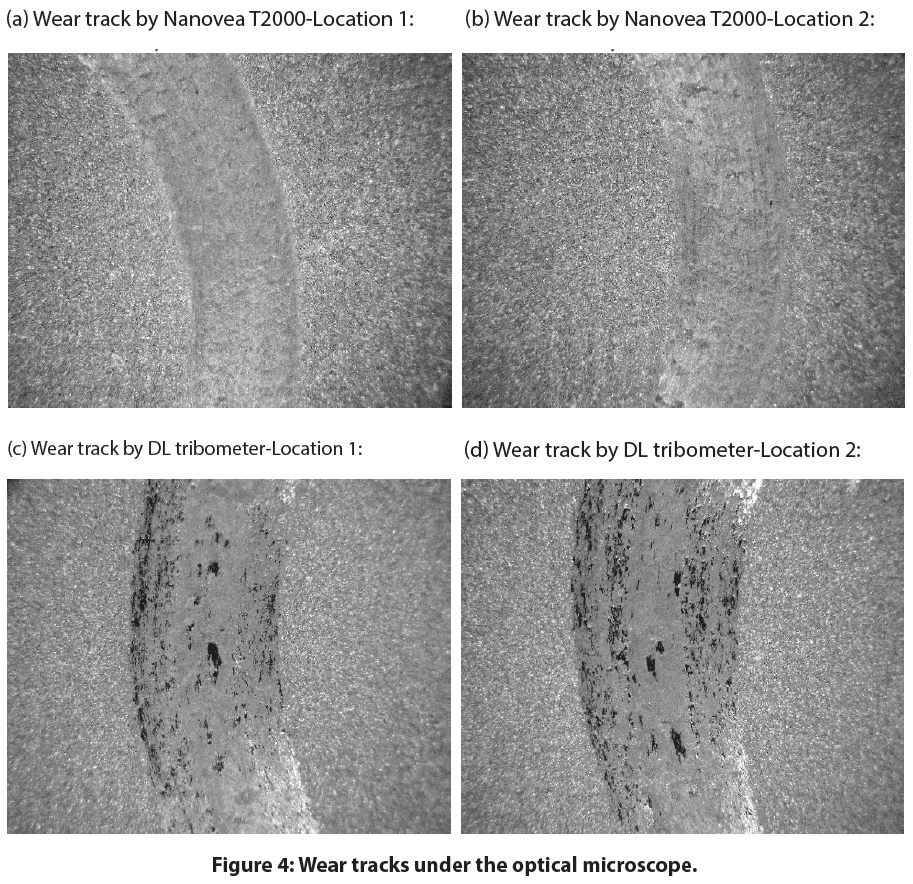

L'analyse de la trace d'usure présentée à la figure 4 confirme que l'essai d'usure effectué par le système de chargement pneumatique à air comprimé du tribomètre Nanovea T2000 crée une trace d'usure plus lisse et plus cohérente par rapport au tribomètre conventionnel à charge morte. En outre, le tribomètre Nanovea T2000 mesure le déplacement du stylet pendant le processus d'usure, ce qui donne un aperçu supplémentaire de la progression du comportement d'usure in situ.

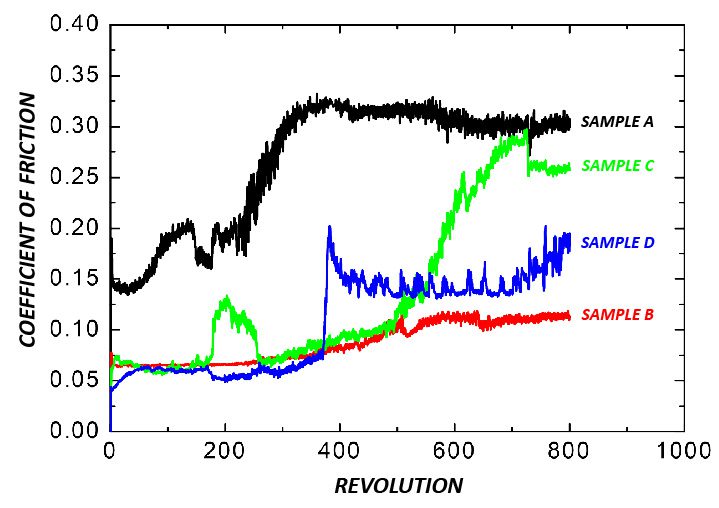

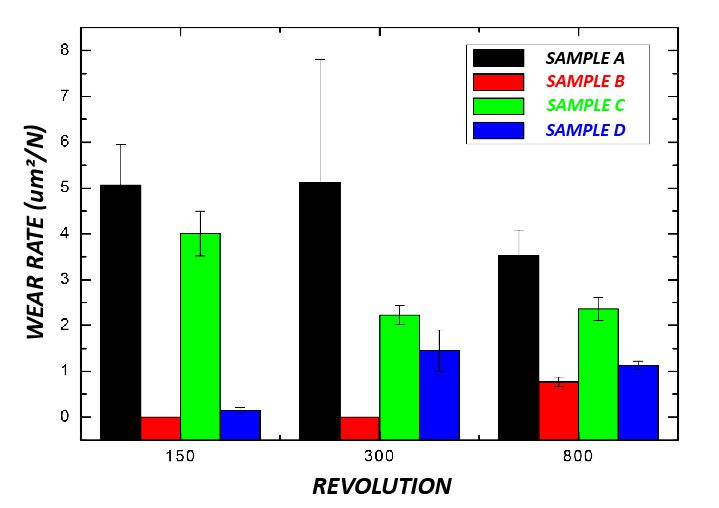

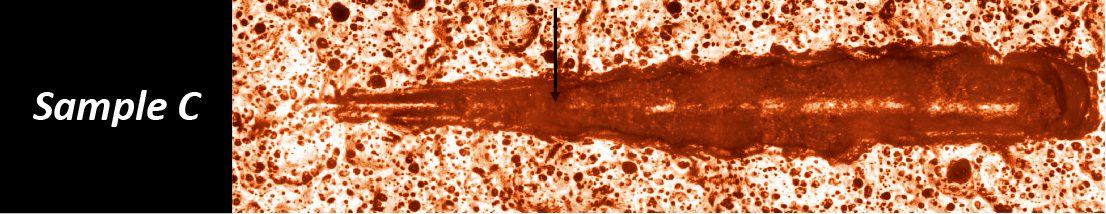

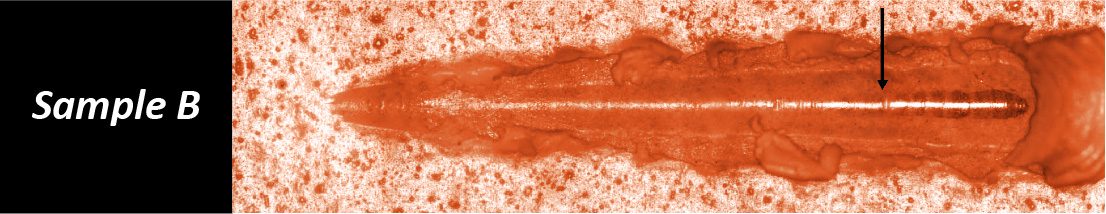

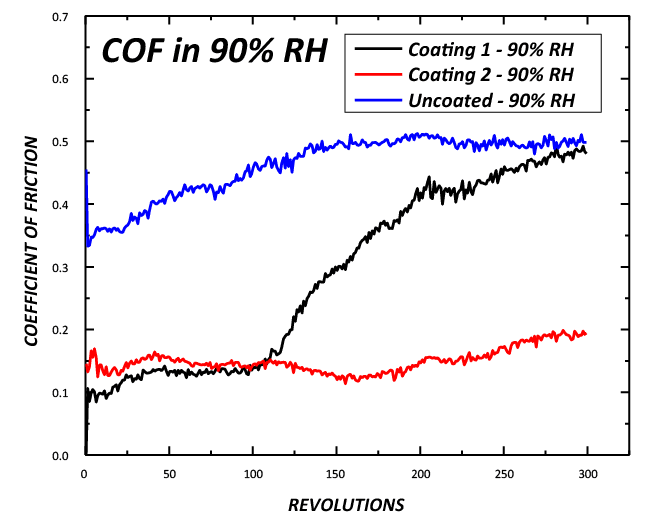

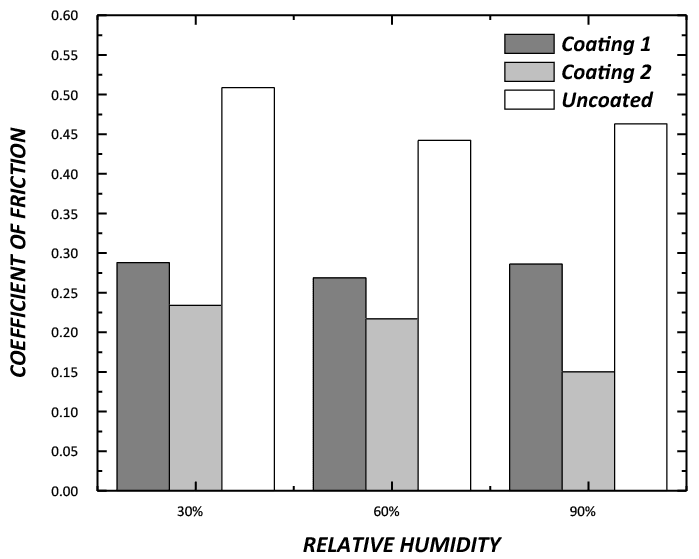

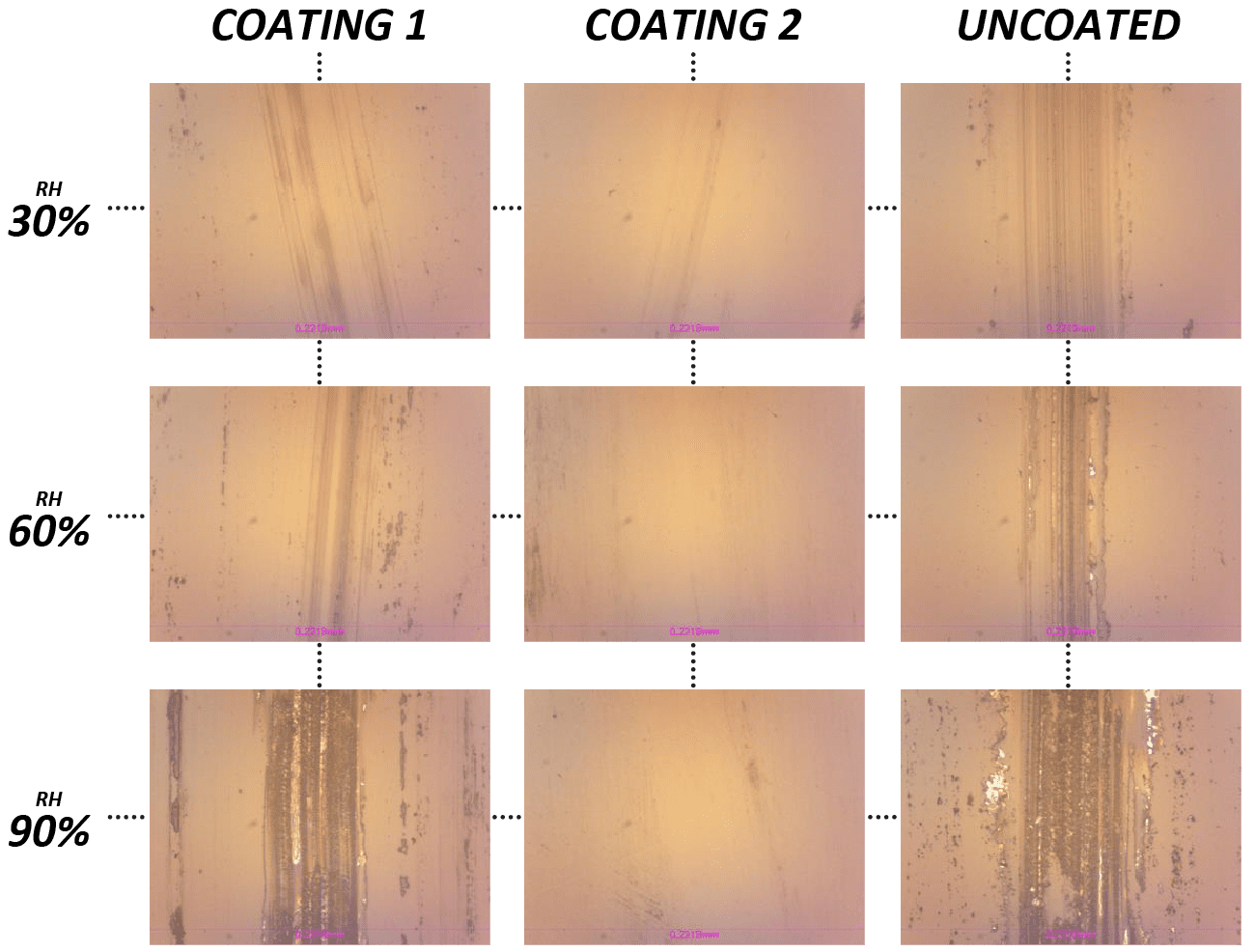

Oscillation contrôlée sur l'usure de l'échantillon de Cu

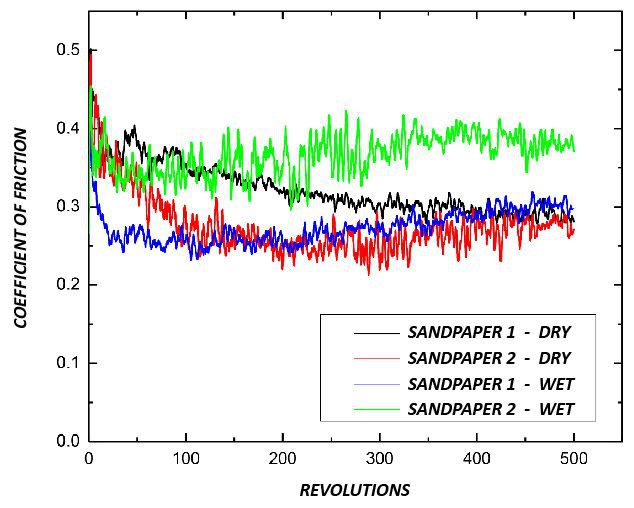

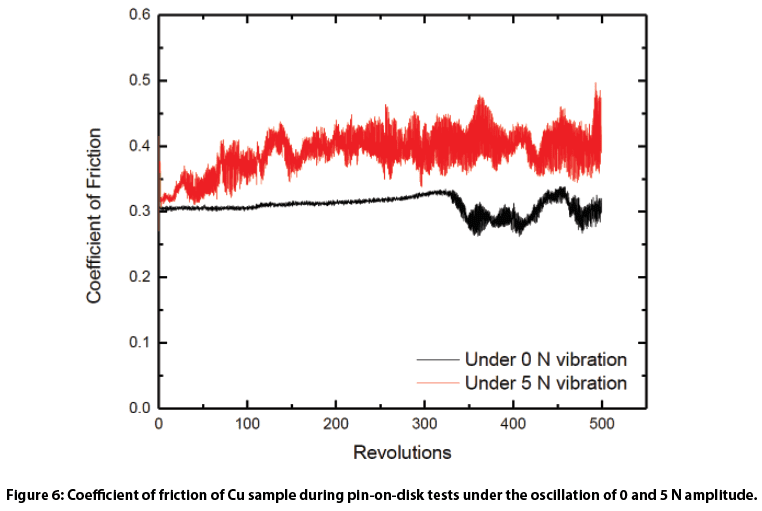

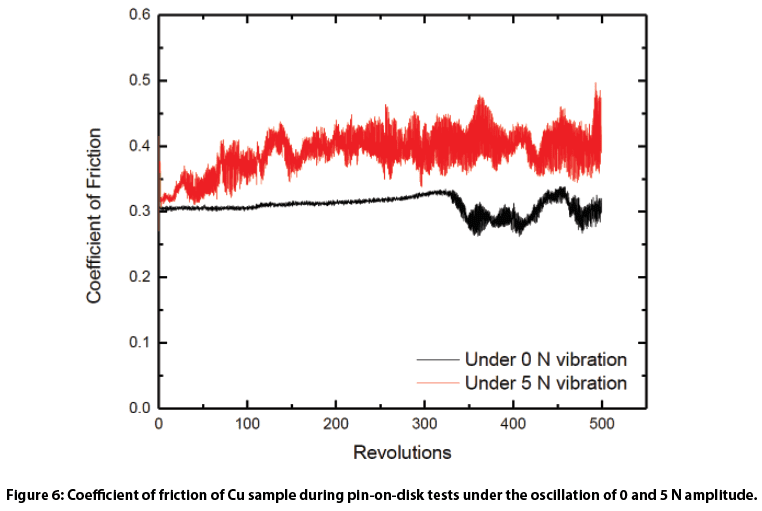

Le module d'électroaimant de charge à oscillation parallèle du tribomètre Nanovea T2000 permet aux utilisateurs d'étudier l'effet des oscillations à amplitude et fréquence contrôlées sur le comportement d'usure des matériaux. Le COF des échantillons de Cu est enregistré in situ comme le montre la figure 6. L'échantillon de Cu présente un COF constant de ~0,3 pendant la première mesure de 330 révolutions, ce qui signifie la formation d'un contact stable à l'interface et une piste d'usure relativement lisse. Lorsque le test d'usure se poursuit, la variation du COF indique un changement dans le mécanisme d'usure. En comparaison, les essais d'usure sous une oscillation contrôlée par une amplitude de 5 N à 50 N présentent un comportement d'usure différent : le COF augmente rapidement au début du processus d'usure, et montre une variation significative tout au long de l'essai d'usure. Ce comportement du COF indique que l'oscillation imposée dans la charge normale joue un rôle dans l'état de glissement instable au niveau du contact.

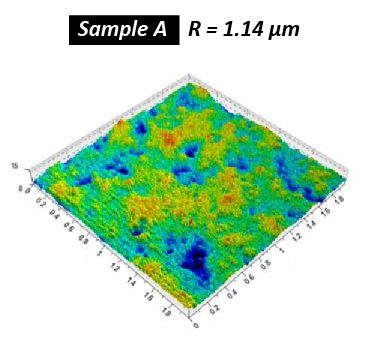

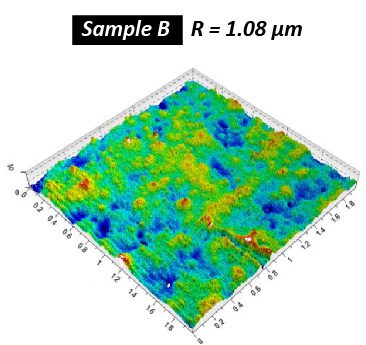

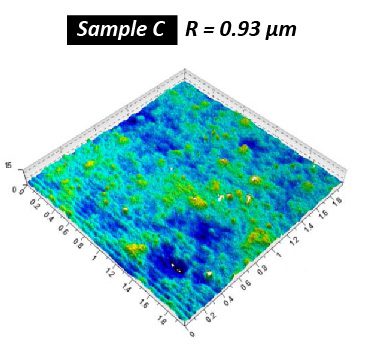

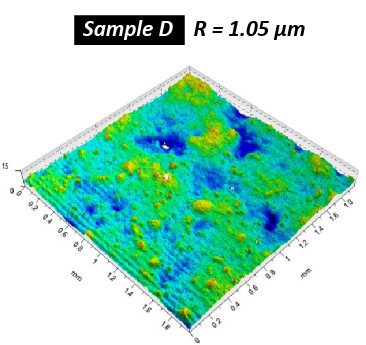

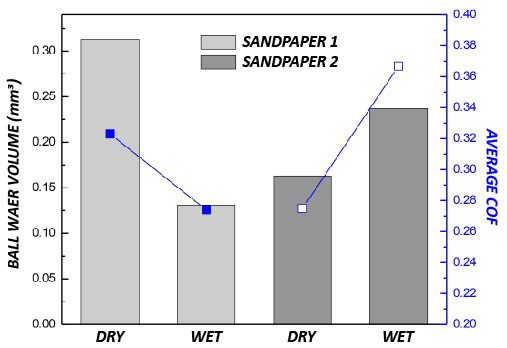

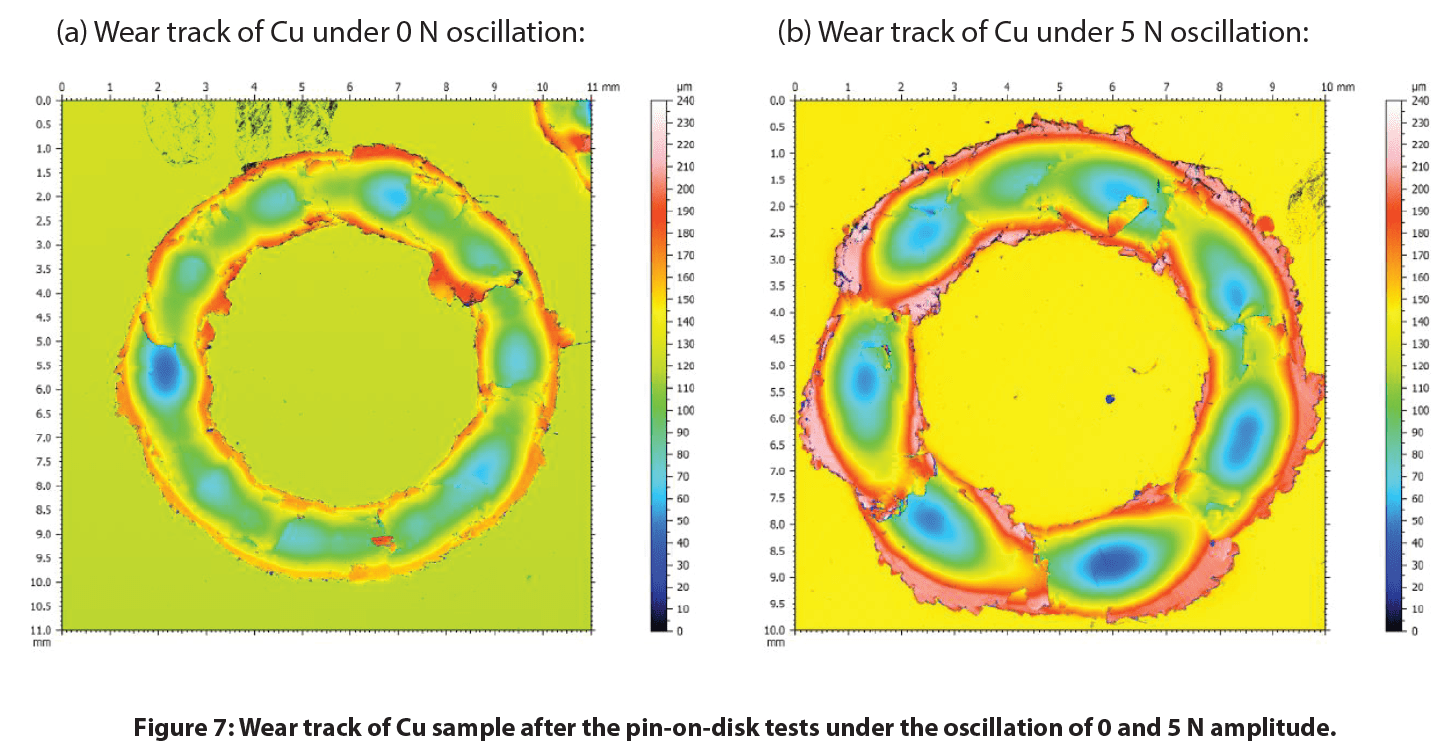

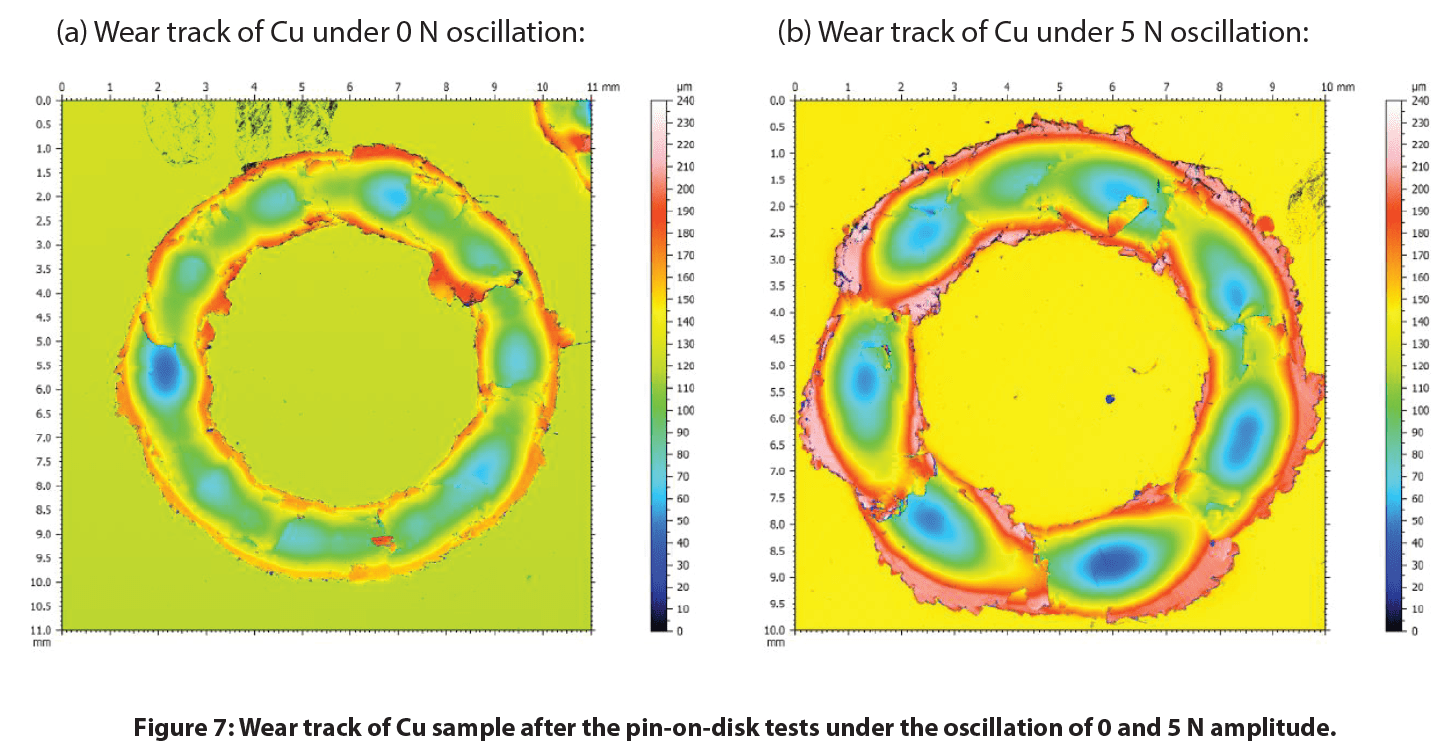

La figure 7 compare la morphologie des traces d'usure mesurées par le profilomètre optique sans contact intégré. On peut observer que l'échantillon de Cu soumis à une amplitude d'oscillation contrôlée de 5 N présente une trace d'usure beaucoup plus grande avec un volume de 1,35 x 109 µm3, comparé à 5,03 x 108 µm3 sans oscillation imposée. L'oscillation contrôlée accélère significativement la vitesse d'usure par un facteur de ~2.7, montrant l'effet critique de l'oscillation sur le comportement d'usure.

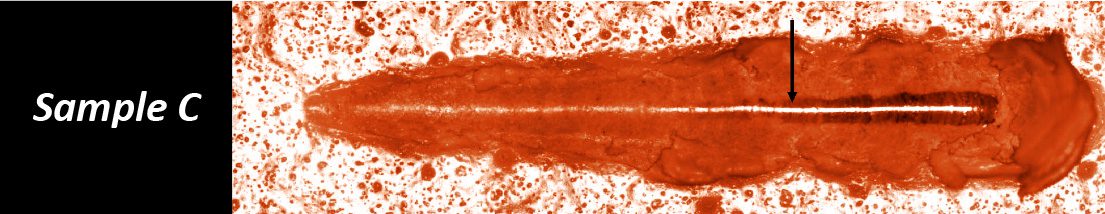

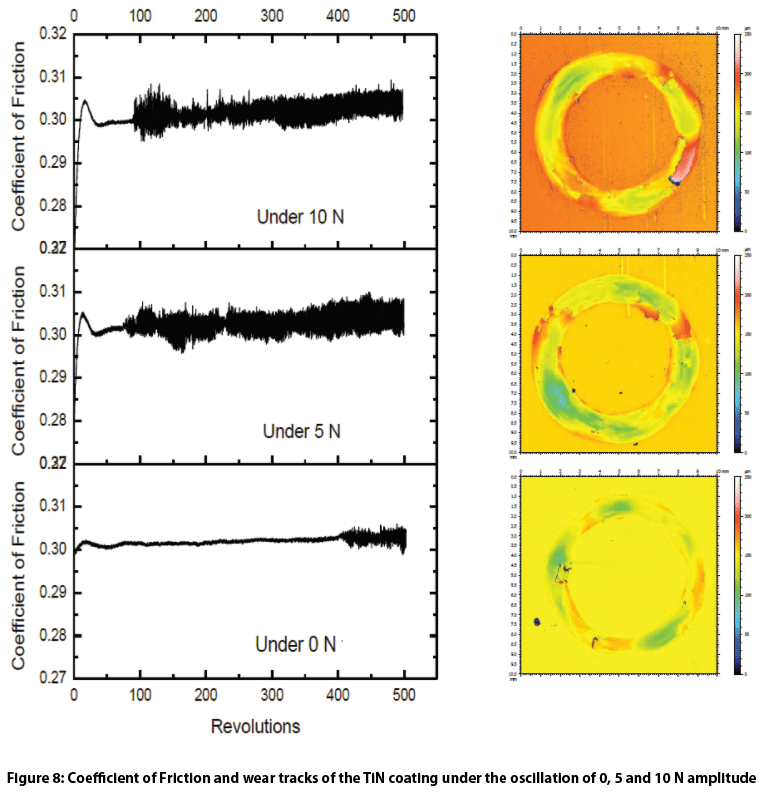

Oscillation contrôlée sur l'usure du revêtement de TiN

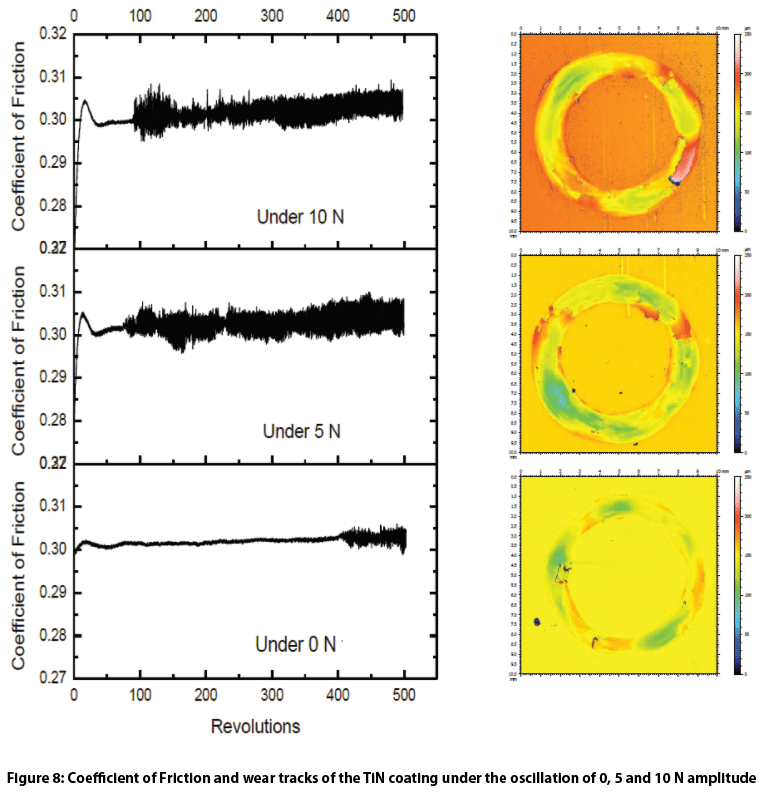

Le COF et les traces d'usure de l'échantillon de revêtement TiN sont présentés à la Fig. 8. Le revêtement TiN présente des comportements d'usure très différents sous oscillation, comme l'indique l'évolution du COF pendant les tests. Le revêtement TiN présente un COF constant de ~0,3 après la période de rodage au début du test d'usure, en raison du contact glissant stable à l'interface entre le revêtement TiN et la bille en Al₂O₃. Cependant, lorsque le revêtement TiN commence à céder, la bille Al₂O₃ pénètre à travers le revêtement et glisse contre le substrat en acier frais situé en dessous. Une quantité importante de débris de revêtement TiN dur est générée dans la piste d'usure au même moment, transformant une usure par glissement stable à deux corps en une usure par abrasion à trois corps. Un tel changement des caractéristiques du couple de matériaux conduit à des variations accrues de l'évolution du COF. L'oscillation imposée de 5 N et 10 N accélère la rupture du revêtement TiN de ~400 révolutions à moins de 100 révolutions. Les traces d'usure plus importantes sur les échantillons de revêtement TiN après les tests d'usure sous oscillation contrôlée sont en accord avec un tel changement de COF.

Conclusion

Le système de chargement pneumatique avancé du tribomètre Nanovea T2000 possède un avantage intrinsèque en tant qu'amortisseur de vibrations naturellement rapide par rapport aux systèmes traditionnels de charge morte. Cet avantage technologique des systèmes pneumatiques est vrai par rapport aux systèmes à charge contrôlée qui utilisent une combinaison de servomoteurs et de ressorts pour appliquer la charge. Cette technologie garantit une évaluation fiable et mieux contrôlée de l'usure à des charges élevées, comme le démontre cette étude. En outre, le système de chargement actif en boucle fermée peut modifier la charge normale à une valeur souhaitée pendant les tests d'usure afin de simuler les applications réelles observées dans les systèmes de freinage.

Au lieu de subir l'influence de conditions de vibrations non contrôlées pendant les essais, nous avons montré que le tribomètre à charge dynamique Nanovea T2000 permet aux utilisateurs d'évaluer quantitativement les comportements tribologiques des matériaux dans différentes conditions d'oscillations contrôlées. Les vibrations jouent un rôle important dans le comportement d'usure des échantillons de revêtement en métal et en céramique.

Le module de chargement oscillant à électroaimant parallèle fournit des oscillations contrôlées avec précision à des amplitudes et des fréquences définies, permettant aux utilisateurs de simuler le processus d'usure dans des conditions réelles où les vibrations environnementales sont souvent un facteur important. En présence d'oscillations imposées pendant l'usure, les échantillons de revêtement en Cu et en TiN présentent tous deux un taux d'usure considérablement accru. L'évolution du coefficient de friction et le déplacement du stylet mesurés in situ sont des indicateurs importants de la performance du matériau pendant les applications tribologiques. Le profilomètre 3D sans contact intégré offre un outil permettant de mesurer précisément le volume d'usure et d'analyser la morphologie détaillée des traces d'usure en quelques secondes, ce qui permet de mieux comprendre les mécanismes fondamentaux de l'usure.

Le T2000 est équipé d'un moteur auto-réglable, de haute qualité et à couple élevé, avec une vitesse interne de 20 bits et un codeur de position externe de 16 bits. Il permet au tribomètre de fournir une gamme inégalée de vitesses de rotation de 0,01 à 5000 tr/min qui peuvent changer par bonds ou en continu. Contrairement aux systèmes qui utilisent un capteur de couple situé en bas, le tribomètre Nanovea utilise une cellule de charge de haute précision située en haut pour mesurer avec précision et séparément les forces de friction.

Les tribomètres Nanovea offrent des essais d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM (y compris les essais à 4 billes, à rondelle de butée et à bloc sur bague), avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. La gamme inégalée du Nanovea T2000 est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, mous ou durs.