Inspection des pièces usinées

PIÈCES USINÉES

inspection à partir d'un modèle CAO à l'aide de la profilométrie 3D

Auteur :

Duanjie Li, PhD

Révisé par

Jocelyn Esparza

INTRODUCTION

La demande d'usinage de précision capable de créer des géométries complexes est en hausse dans un large éventail d'industries. Qu'il s'agisse de l'aérospatiale, de la médecine, de l'automobile, des engrenages, des machines ou des instruments de musique, l'innovation et l'évolution continues poussent les attentes et les normes de précision vers de nouveaux sommets. Par conséquent, nous constatons une augmentation de la demande de techniques et d'instruments d'inspection rigoureux afin de garantir la plus haute qualité des produits.

Importance de la profilométrie 3D sans contact pour le contrôle des pièces

La comparaison des propriétés des pièces usinées avec leurs modèles CAO est essentielle pour vérifier les tolérances et le respect des normes de production. L'inspection pendant la période de service est également cruciale, car l'usure des pièces peut nécessiter leur remplacement. L'identification en temps utile de tout écart par rapport aux spécifications requises permet d'éviter des réparations coûteuses, des arrêts de production et une réputation ternie.

Contrairement à une technique de palpage, le NANOVEA Profilers optiques effectuez des numérisations de surfaces 3D sans contact, permettant des mesures rapides, précises et non destructives de formes complexes avec la plus haute précision.

MODÈLE DE CAO

Une mesure précise de la dimension et de la rugosité de surface de la pièce usinée est essentielle pour s'assurer qu'elle répond aux spécifications, tolérances et finitions de surface souhaitées. Le modèle 3D et le dessin technique de la pièce à inspecter sont présentés ci-dessous.

VUE EN FAUSSE COULEUR

La vue en fausses couleurs du modèle CAO et la surface de la pièce usinée scannée sont comparées dans la FIGURE 3. La variation de hauteur sur la surface de l'échantillon peut être observée par le changement de couleur.

Trois profils 2D sont extraits du balayage de la surface 3D, comme indiqué sur la FIGURE 2, afin de vérifier davantage la tolérance dimensionnelle de la pièce usinée.

COMPARAISON DES PROFILS ET RÉSULTATS

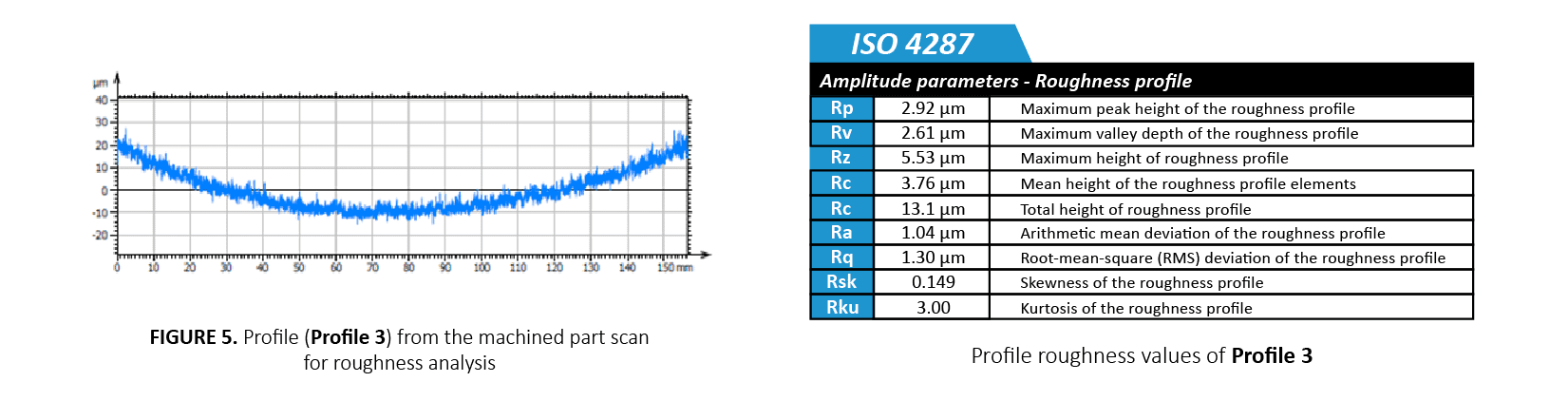

Les profils 1 à 3 sont illustrés aux FIGURES 3 à 5. Un contrôle quantitatif de la tolérance est effectué en comparant le profil mesuré avec le modèle CAO afin de respecter des normes de fabrication rigoureuses. Le profil 1 et le profil 2 mesurent le rayon de différentes zones sur la pièce usinée incurvée. La variation de hauteur du profil 2 est de 30 µm sur une longueur de 156 mm, ce qui répond à l'exigence de tolérance souhaitée de ±125 µm.

En définissant une valeur limite de tolérance, le logiciel d'analyse peut déterminer automatiquement la réussite ou l'échec de la pièce usinée.

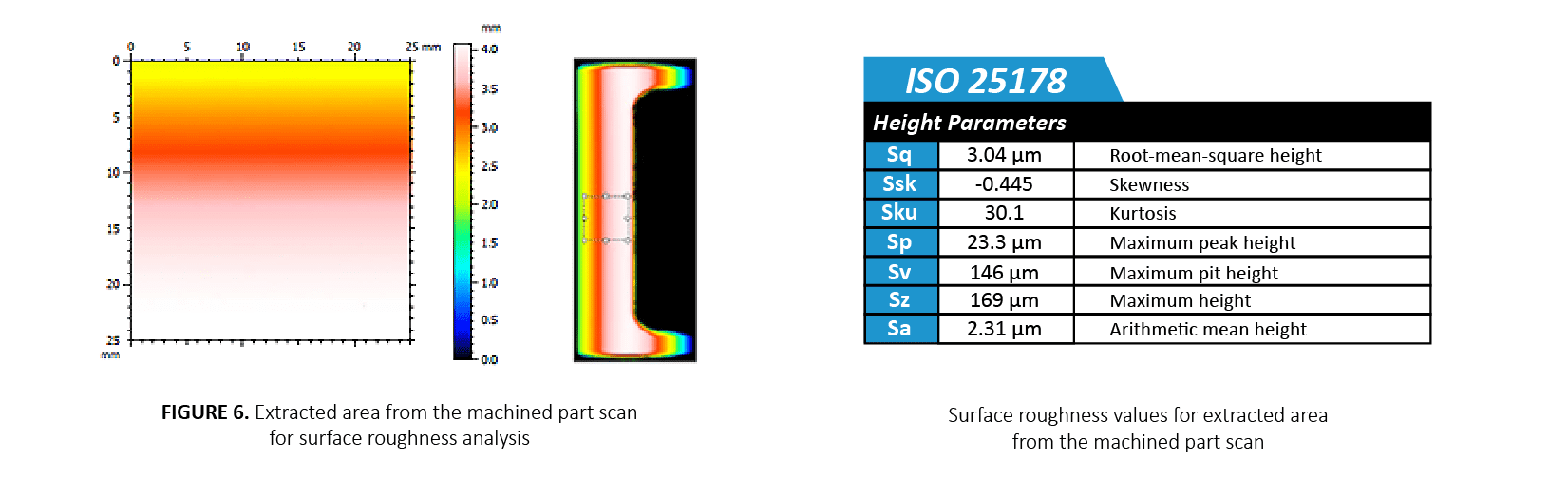

La rugosité et l'uniformité de la surface de la pièce usinée jouent un rôle important pour garantir sa qualité et sa fonctionnalité. La FIGURE 6 est une surface extraite du scan parent de la pièce usinée qui a été utilisée pour quantifier l'état de surface. La rugosité moyenne de la surface (Sa) a été calculée à 2,31 µm.

CONCLUSION

Dans cette étude, nous avons montré comment le profileur sans contact NANOVEA HS2000, équipé d'un capteur à haute vitesse, effectue un contrôle complet des dimensions et de la rugosité de la surface.

Les scans haute résolution permettent aux utilisateurs de mesurer la morphologie détaillée et les caractéristiques de surface des pièces usinées et de les comparer quantitativement avec leurs modèles CAO. L'instrument est également capable de détecter tous les défauts, y compris les rayures et les fissures.

L'analyse avancée des contours est un outil inégalé qui permet non seulement de déterminer si les pièces usinées répondent aux spécifications définies, mais aussi d'évaluer les mécanismes de défaillance des composants usés.

Les données présentées ici ne représentent qu'une partie des calculs possibles avec le logiciel d'analyse avancé qui est fourni avec chaque profileur optique NANOVEA.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Tradeshow

- Essais de tribologie

- Non classé

Archives

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- mai 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- avril 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004